Домен пр-во исп-ся для получения чугуна путем восстановления содержащихся в руде оксидов Fe – твердотопливный восстановит плавильн пирометаллургич проц получения жидк чугуна в шахтных (домен) печах. В кач-ве восстановителя исп-ся углерод кокса, оксид углерода, водород. CO обр-ся в самой печи, а Н2 – выделяется при разложении компонентов прир газа (у/в).

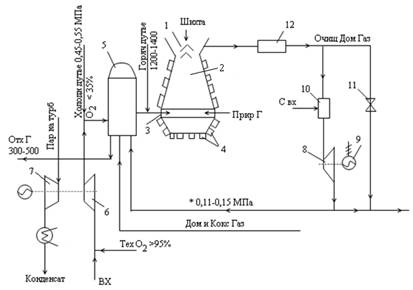

1 – загрузочное устр-во, 2 – шихта, 3 – фурменная зона из меди CuO(горение), 4 – холодильники,5 – воздухонагреватели, 6 – турбокомпрессор, 7 – приводной двигатель, 8 – ГУБТ – газовая утилизационная безкомпрессорная турбина, 9 – электрогенератор, 10 – смешивающий подогреватель(сушит), 11 – редуционное устройство, 12 – газоочистка (1,5 МПа и 300-500 С) В 2 – прир газ, От 2 – отходящ газы, технический О2, * — заводская магистраль 0,11 – 0,15 МПа сжат воздух. В 5 – нагрев, дом газ +О2 – горение.

На данную печку устанавл 4 воздухоподогревателя, работающие в режиме дутья и разогрева попеременно. Высота печек 64 м, диаметр 8-13 м, дутье подогревается до 1200-1400 С. Вдуваемый воздух содержит 25-35% О2. В рез-те доменных процессов обр-ся домен газ, выходящий из колошника (верх шахты), содерж 26-30% СО, 10-20% СО2, 40-60%N, метан и Н2 – 1-13% . QНР = 3500-5000 кДж/м3. Т дом газа на выходе 120-300С, запыленность от 1 до 10 г/м3. Давление (колошникового)дом газа на выходе из печки 0,3-0,5 МПа, в магистрали 0,11-0,15 МПа – необходимо поставить дроссель. Крупные частицы осаждаются в инерционных осадителях(циклон), газ охл-ся и очищ-ся в скрубберах, в аппаратах тонкой очистки(электрофильтр) до содержания пыли 4-5 мг/м3 – что соответствует заводским нормам. Необходимая степ очистки дом газа от пыли – при давлениях не выше 0,35 МПа достигается только в электрофильтрах со смачиваемыми водой осадительными электродами (мокр газооч). Также очистка до 4-5 мг достигается в турбулентных промывателях(трубы Винтури), где теряется от 7 тысячных до 12 тысячных МПа. Также в дроссельных устр-вах дом печей при подаче в них воды. Для исключения гидравлич удара и для предотвращения эроз лопаток турбины – подсушка дом газа сжатым воздухом в 10. Сброс избыт давления дом газа до значений в заводской магистрали происходит в дроссельн устр-ве 11, либо в ГУБТ-8. В рез-те сбрасывается не только Р, но и вырабатывается эл. эн-я в 9, к-я идет на привод компрессора 6. Прир газ добавляют в доменный.

C+O2↔CO2 , C+CO2↔2CO, 4H+O2↔2Н2O, C+H2O↔H2 + CO — максимальная конц-я СО2. Затем восстанавливается равновесие : Н2+СО2 ↔СО +Н2О, Насыщение (адсорбция) газа-восстановителя ВГ (СО, Н2) на пов-ти: MeO + ВГ↔МеО*(ВГ)АДС. Более уст форма: МеО*(ВГ)АДС→ Ме *(ВОГ)АДС. Чист Ме и адс комплекс: Ме (ВОГ)АДС→Ме + (ВОГ)АДС, (ВОГ)АДС →ВОГ. Результирующая р-я проц: МеО + ВГ↔ ме + ВОГ. При твердом углероде: ВОГ +С →ВГ +СО. Капли чугуна и шлака стекают вниз, шлак сверху скапливается(для строит пр-ва, цемента), чугун снизу.

Удельный расход кокса(дорогой) 0,4-0,5т/т чугуна. Снижение уд расх кокса снижает уд выход дом. газа. прогресс в технике дом пр-ва ум-ет ресурсы дом газа (не хорошо). В воздухоподогревателе 5 дом газ исп-ся на 22-27% от его выхода. Проточная вода охл-ет холодильники и фурмы печи, уносит 60-90 ГДж/ч теплоты. При охл-и в испарительном холодил, клапанов гор дутья, за счет Сист испарит. охл-я (СИО) получается пар с давлением до 0,8 МПа. По ряду причин на многих заводах это давление ниже и пар от СИО использ-ся плохо. Хорошо исп-ся теплота жидк чугуна в сталеплавильных цехах – в мартеновских печах и конверторах – заливается ж-й чугун. Дом печи дают 50 млн т шлака в год. Жидк шлаком уносится от 8 до 15 т/ч усл топлива (эталонное топливо, к-е имеет теплоту сгорания ~29,7кДж, если 8-15 т/ч, QНР – низш тепл сгор – узнаем ск тепла уносится). Не существует надежных и экономичных способов утилизации теплоты шлаков.

Схема потоков осн энергоресурсов в домен пр-ве:

|

Вход |

Выход |

|

Шихта (горяч/холл агломерат) Кокс 0,4-0,5 т/1т чуг Кислород технологический 130-160 м3/1т чуг Прир газ 70-180 м3/1 т чуг. Сжатый (0,55 МПа) подогретый(1200 С) обогащенный О2 (30-35%) воздух 830-900 м3/1т чуг. Вода Пар на вспомогат нужды 0,4-0,8МПа, 10-15 т/1т чуг |

Домен газ 150-300 С, 0,25 – 0,35 МПа, 4,5-5,5 ГДж/1т чуг Ж. чугун, сталеплавильное пр-во Пар СИО р=0,3-0,8МПа, 0,2т/1т чуг Огненно-ж-е шлаки Дымовые газы домен воздухонагреват 300-500 С |

Пар исп-ся для заполнения межконусн пр-ва(уплотнения), привода небольш мех-мов и др вспом нужды.

3 способа выплавки стали:

— мартеновские пр-ва (сейчас почти не исп-ся),

— электрич печи (сам кач и сам $ сталь),

— конверторы (сам дешев и распростр пр-во),

Пр-во в эл печах – для высококачетв сталей. Почти все ферросплавы в эл печах. Эл печи дают ж. сталь на передельных заводах – исх сырье – металлолом. Работают они циклично: разгрузка, разогрев шихты, плавление, выдача стали. Длительность оборота цикла 3-6 часов. Мощность печек 6-22 МВт. Расход эл эн-и 600-8000 кВт/ч на 1т стали. Отх газы – 900-100 С и практически не горючие (разогрев шихты, воздуха). Наиб целесообразно исп-ть физич теплоту отх газов для предварит разогрева шихты перед загрузкой. При 2ступенчатом подогреве отх газами расход эл эн-и ум-ся на 30%. Произв-ть печки растет из-за сокращения продолжительности ее разогрева, сниж-ся удел расход электродов, из шихты выгорает масло и ряд др в-в, засоряющих шихту. Феросплавы произв-ся в спец печах, газ этих печей содержит 70-85% СО, теплота сгорания 9000-9400 С кДж/м3. Σ выход газов эквивалентен 300 тыс т в год усл топлива.

2.

Мартеновское пр-во стали.

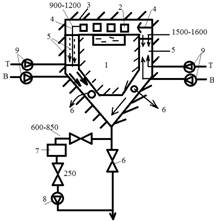

1 – плавильная камера, 2 – загрузочные окна (скраб загр-ся), 3 – отражательный свод, 4 – кессоны, 5 – регенераторы, 6 – запорные окна, 7 – КУ, 8 – дымосос, 9 – нагнетатель.

Ж-й чугун ч/з загрузочные окна при t 1400 С, в ванну печи, в к-й загр-ся и скрап. Греющ газов опр-ся стойкостью свода 3. Этот свод выдерживает 200-300 плавок. Для ↓ удельн расх-в топлива используют высокий подогрев комп-тов горения (t=900-1100) в керамических подогревателях 5 регенеративного типа. Работают в режиме подогрева, уходящими из плавильного пр-ва газами или в режиме комп горения с пом-ю запорных органов. Ч/з них попеременно проходят уходящ газы и газ с в-хом. Воздухонагреватели работают в перекидном режиме. В КУ отсутствует топка. В кач-ве топлива используют ж-е либо газообр. Если исп-ся прир газ, то подогр-ся только в-х. Топливо и в-х подается ч/з кессоны 4 в пр-во печи и ч/з них происходит удаление газов. Для охл-я исп-ся химич очищ диарированная вода. Из-за выпадения солей, образующих отложения. Усредненный нагрев сырой необраб воды не превышает 10-20 С. При исп-и диарир воды солей меньше и расход ее в 50-60 раз меньше. Размер (объем) печи опр-ся массой садки, а это опр-ся кол-вом загруз мат-ла. V садки (для мартена) 30-900 тонн. Огнеупор отл-ся от изолятора пористого. У т-изолятора пл-ть меньше – пористый. Свод печи выкладывается из высокоогнеупорного хромагнезитового или динасового кирпича. Под печью имеется летка для выпуска Ме. T стали 1550-1650 С. T факела 1850-1900 С. Воздуха треб-ся в 10 раз больше, чем газа (на горение). Мартен печи работают на технологическом О2, что и сказ-ся на качестве стали. Tсвода (потолок) 1650-1680 С при такой t свод явл-ся косвенным излучателем теплоты по з-ну Стефана-Больцмана. T дым газ – 1750-1850 С. Для получения высокой t в-х подогр в 5, они расп-ся под печью соед-ся с плавильным пр-вом с пом-ю вертикальых каналов и головок, к-е играют роль горелок.

С пом-ю этих головок фвкелу придается опред направление на ванную, это Настильность пламени. Исп-ся газы, к-е не образуют сажистый углерод. Факел д. б. прозрачным с высокой плотностью излучения. Степень черноты ↑ путем добавки смолы или мазута, к-е и дают сажистый углерод. Выплавка состоит из : 1) Завалка 2) Разогрев 3) Плавление 4) Доводка 5) Выпуск готовой стали. Время отпуска готовой стали 6-14 часов.

Схема осн потоков энергоресурсов.

Вход : 1. Жидк чугун 1320-1380 С, 2. Кислород 50-60 м3 на 1 т стали. 3. Пар низкого давл < 0,8 Мпа (для работы компр-ра) Прир газ, ж-е топл, коксо-доменный газ 0,1-0,15 тонн на 1 т стали. 4. Вода проточная или хим очищенная. 5. Гор вода на сантехн нужды. 6. Сжат в-х для вспом мех-мов.

Вых : 1 т. ж-й стали при t=1600 С, Пар от котла-ут Р 1,8-4..5 Мпа кол-во 0,3-0,4 т на 1 т стали. Пар от сист искусств охл-я Р = 0,1-0,2 Мпа (низкое), кол-во 250-300 кг на 1 т. стали.

Ч/з охлаждаемые конструктивные эл-ты отводится 10-15% теплоты сжигаемого топлива. По расчетам давл пара в сист иск охл-я д. б. 1 Мпа, на практике – 0,2-0,6 Мпа – из-за несовершенства работы установок.

Мартеновское пр-во стали.

Ж-й чугун заливается ч/з загрузочные окна в ванну печи, в к-ю подается скраб(металллолом), сталь начинает плавиться при t=1400 С. Для снижения расх топлива исп-ся подогрев воздуха и топлива до t=900-1100 С в керамических подогревателях.

Кессоны – горелки вверху, газ идет и воздух. В горелки – два отдельных хода. (Регенер воздухоподогреватель с подв или неподв насадкой). Пламя не должно касаться пов-ти – напряжения большие. Кессоны формируют пламя – по ним пропропускают газ и возд. Остаток теплоты после рег., котла –дымосос и выбрасываются.

Пр-во стали в эл печах.

Все расплавы получаются в эл печах. Они дают жидк сталь на передельных заводах, где исх сырье — металлолом. Работа происходит цикллично. Загрузка, разогрев шихты, плвл-е, выдача стали. Продолж-ть 3-6 ч. Единичн мощн-ть печек 6-22 МВт. Самая крупн в РФ печь с садкой шихты 2 тыс тонн и макс мощ-ю 22 МВт. Уд расх эл эн-и составляет 600-8 тыс кВт/ч на 1 т стали. Отходящие газы электро сталеплавильных печей t 900-1000 С на выходе и практически не горючие. Эту теплоту исп-ют для разогрева шихты. Низш тепл сгор этих газов 9000-400 кДж/м3.

3.

28 апреля, 2013

28 апреля, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике