Подробности

Просмотров: 1525

В.Ж. Aренс, проф., д.т.н., А.А. Вертман, проф., д.т.н., М.И. Щадов, д.т.н.

Принятая в 2006 г. «Программа развития экономики России» предугадывает существенное повышение общей мощности российского энергетического комплекса (с ~211 до 390 ГВт), также оптимизацию его структуры. При всем этом планируется поднять долю АЭС в производстве электронной энергии с 11 до 25% и провести масштабную реновацию оборудования бессчетных устаревших термических станций (ТЭС), средний КПД которых составляет порядка 30%. Следует констатировать, что реализация «Программы» столкнулась с бессчетными беспристрастными факторами, затрудняющими её выполнение в данные сроки, в особенности в критериях глобального кризиса, посреди которых:

— необходимость сохранения и вероятного роста к 2020 г. объёма экспорта углеводородов, суммарная толика которого, включая сырую нефть, нефтепродукты и природный газ, составляла в 2008 г. около 70% (рис. 1*);

— необходимость конструктивного сокращения употребления энергетикой углеводородного горючего методом ввода эконом парогазовых установок (ПТУ) последнего поколения с КПД более 45–50%;

— расширение строительства в энергодефицитных регионах РФ твердотопливных ТЭС большой мощности с суперсверхкритическими параметрами пара, что востребует разработки новых материалов и технологий;

— желательность роста импорта машин, станков, тс и объектов энерготехники последних поколений с 4.1% (2008 г.) до 10–15% (оценка) в связи с глубочайшим технологическим отставанием машиностроения Рф. По изложенным причинам в сложившейся критичной ситуации необыкновенную актуальность приобретает оптимизация стратегии развития ТЭК Рф, которая должна обеспечить:

— существенное замещение природных углеводородов (более 20–30%) другими энергоэлементами с целью сохранения масштаба экспорта горючего;

— минимизацию издержек на производства генерирующих устройств с КПД более 40% и обеспечение их ввода без закупок ввезенного оборудования;

— вовлечение неиспользуемых в текущее время значимых резервов местного твердого горючего, включая забалансовые ресурсы.

Рис. 1 Структура внешнеторгового баланса РФ (данные за 2008 г.)

Следует особо выделить, что более 53% доходов от экспорта расходуется сейчас на закупку продовольствия (см. рис.1), при этом в наиблежайшей перспективе тяжело ждать сокращения этих издержек по суждениям поддержания социальной стабильности.

Очень ограничена и возможность компенсации роста расходов за счет соответственного роста продаж продукции темной металлургии в связи с конструктивным конфигурацией в ближайшее время конъюнктуры мирового рынка стали, где фаворитные позиции заняла КНР. Так в КНР раз в год выплавляется стали в 7 раз больше, чем в Рф, а отпускная стоимость изделий поддерживается на 15–30% ниже среднего уровня, достигнутого в странах Европы и США.

Анализ указывает, что одним из действенных направлений решения всеохватывающих задач «Энергетической программы» может стать масштабная газификация твердого горючего широкого состава (угли, сланцы, отходы древесной породы, ТБО) с следующим внедрением образующегося генераторного синтезгаза (СГ) в эконом термических машинах последнего поколения. Основанием для этого служат последующие особенности:

1. В специфичных критериях Рф, более 65% местности которой приходится на необжитые, отдаленные регионы с малозначительным потреблением электроэнергии, самые большие экономические достоинства имеет система региональных термических электрических станций малой мощности (15–30 МВт) на базе местных ресурсов, т.е. система «Реэнергетики», особенности которой детально рассмотрены в Сборнике «Реэнергетика» [1] и других публикациях.

2. Большая часть регионов Рф, в том числе и энергодефицитные, располагают значительными, при этом довольно доступными по горно-геологическим и др. условиям, припасами местного твердого горючего, в особенности, с учетом принципной способности вовлечения в эксплуатацию забалансовых месторождений угля, горючих сланцев и других органических образований.

3. Заслуги научно-технического прогресса в области материалов, также высокотемпературных технологий открывают новые способности масштабного развития «Реэнергетики» и, в особенности, газификации твердого горючего.

Состояние задачи

Газификация твердого горючего обширно применялась в первой половине ХХ века, при этом в этот период использовались газогенераторные станции (ГГС) различной, в том числе и экстремальной производительности, для обеспечения большинства высокотемпературных технологий металлургии, химии и других отраслей [2, 3].

Известны и бессчетные пробы освоения подземной газификации углей, принципные достоинства которой были отмечены еще Д.И. Менделеевым [4]. Но принципные недочеты узнаваемых методов газификации, к которым, сначала, следует отнести низкую теплотворную способность синтеза газа (СГ), получаемого на воздушном либо на паро-воздушном дутье (1000–1400 ккал/м3), значимые расходы на амортизацию и эксплуатацию, также высшую загрязненность летучих товаров пылью, соединениями серы и другими вредными примесями, привели к фактически полной ликвидации этого направления, в особенности после возникновения более дешевенького и экологически более незапятнанного природного газа.

Необходимо подчеркнуть, что в СССР в критериях плановой экономики в течение долгого времени искусственно поддерживалась заниженная стоимость природного газа, которая в итоге сделала неэкономичной газификацию твердого горючего. Анализ указывает: технико-экономические характеристики ТЭС, использующих в качестве горючего синтез-газ, на данный момент могут быть значительно усовершенствованы при применении унифицированных модульных агрегатов, также за счет узнаваемых преимуществ мини-предприятий, которые в ближайшее время получили обширное распространение в металлургии, химии и в других отраслях индустрии, как обеспечивающие гибкие технологии, конструктивно снижающие цена оборудования, сокращающие срок ввода их в эксплуатацию и уменьшающие объём далеких перевозок [5].

Последний фактор в критериях Рф имеет особо принципиальное значение. Экстремальные транспортные расходы, величина которых не имеет глобальных аналогов, значительно усугубляют экономические характеристики экономики страны в целом. К примеру, только перевозка угля из Сибири в Центральные регионы раз в год составляет более 300 миллиардов. т·км, что занимает до 40% общего грузооборота стальных дорог РФ.

Принципно другая ситуации имеет место в большинстве забугорных государств, где плечо жд перевозок не превосходит 1000–1200 км и безпрерывно понижается за счет вербования аква и в особенности морского транспорта [5]. При всем этом сразу развернуты масштабные НИОКР по созданию устройств действенной газификации углей.

В Рф, невзирая на актуальность трудности, подобные исследования еще не получили подабающего развития.

Из узнаваемых российских решений следует выделить модульный «Комплекс паровоздушной газификации», разработанный ФГУП «Салют» и ОАО «НИИхиммаш» для передела до 12 т/ч углей Кузнецкого бассейна [6]. Единичный модуль обеспечивает получение синтез-газа (Q~1430 ккал/м3) в объёме ~44 тыс. м3/ч, что довольно для снабжения паром ПТУ мощностью 25 МВт либо ПГУ мощностью до 32 МВт.

Ожидаемая удельная капиталоёмкость «Комплекса» оценена в ~600 долл./кВт, хотя в критериях кризиса это навряд ли может быть из-за значимого роста цен на оборудование, также из-за бессчетных недочетов проекта, к которым следует, сначала, отнести:

— необходимость производства оборудования на уникальных предприятиях, которые сейчас максимально загружены заказами атомной индустрии;

— конструкция газогенератора допускает передел только за ранее приготовленного малосернистого и малозольного каменного угля, что определяет сохранение далеких перевозок и резко наращивает отпускной тариф на товарную энергию;

— переход на газификацию забалансового горючего широкого состава связан с конфигурацией конструкции реактора с учетом особенностей шихты и исключает серийное изготовка оборудования;

— масса жестких отходов газификации даже малозольного горючего и их долгое хранение в отвалах наращивают расходы, площадь отчуждения земляных территорий и существенно усугубляют экологическую ситуацию;

— сжигание малокалорийного СГ в газовых турбинах (ГТУ) безизбежно приводит к увеличению общей металлоёмкости комплекса и к масштабному использованию дефицитных жаропрочных сплавов. При этом для заслуги экономически оправданного ресурса лопаточного аппарата ГТУ с КПД более 40% нужна очень накладная узкая чистка товаров горения от пыли;

— предложенное решение не предугадывает утилизацию низкопотенциальных вторичных термических ресурсов (ВТР), в связи с чем коэффициент полезного использования потенциала горючего составляет только 40–45%, что наращивает термическое, также хим загрязнение атмосферы при дополнительных расходах на водоподготовку.

Вышеизложенное предназначает актуальность развития в Рф «Реэнергетики» в большей степени на базе невостребованных ресурсов местного твердого горючего и определяет необходимость разработки новых подходов к дилемме.

Выбор рационального решения

Компания Industrietechnik (Швейцария), разработавшая промышленную технологию TTWT(Total Thermal Waste Transformation), с 2005 г. серийно выпускает унифицированные мини-модули кислородной газификации несортированного твердого горючего широкого состава (включая ТБО) с производительностью до 10 т/ч для получения обеспеченного синтез-газа, который может утилизироваться в топках обычных котлов. Но КПД использования потенциала горючего в таких модулях не превосходит 35–40% [8]. Недочетом модулей является также необходимость внедрения огнеупорной футеровки, требующей её трудоёмких ремонтов, что понижает годичный ресурс времени эксплуатации модуля до 5500–6000 час.

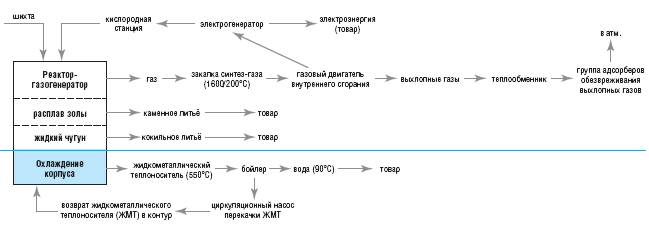

Рис. 2 Принципная схема мини’энергомодуля

В Рф на базе медеплавильной печи Ванюкова, отличающейся вдуванием кислорода в обскурантистскую зону через водоохлаждаемые фурмы-кессоны, также следующим дожиганием отходящих газов воздухом, предприняты пробы передела отдельных видов забалансового горючего [9, 10]. Но это направление не получило развития из-за ряда существенных недочетов как основного агрегата, так и технологии передела:

— экстремальная запыленность товаров горения;

— высочайшая капиталоёмкость устройств личного производства;

— необходимость сооружения массивных установок для криоразделения воздуха с получением попутных товаров ограниченного сбыта (водянистый азот, аргон);

— сложность и высочайшая цена системы обезвреживания товаров дожигания отходящих газов в излишке воздуха.

Анализ указывает, что самые большие достоинства может дать внедрение системы мини-ТЭС в виде модульных энергокомплексов (МЭК). Эта система, защищённая Патентом РФ (№81291 от 11.09.2008) «Способ газификации твердого горючего и устройство для его осуществления», обладает целым рядом различий от узнаваемых решений (рис. 2).

Комплекс паровоздушной газификации, разработанный

ФГУП «Салют» и ОАО «НИИхиммаш»

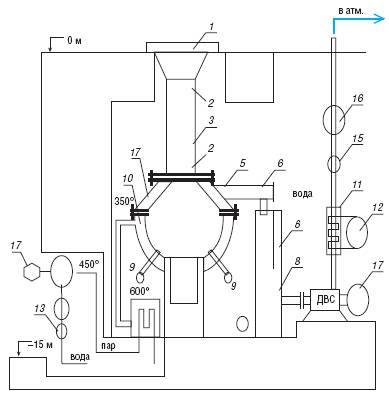

Газификация твердого горючего осуществляется в герметичных, унифицированных баро-реакторах (БР) под давлением ~2.5 ати с применением дутья, содержащего до 90% кислорода, что в 8–10 раз понижает объём СГ (на 1 т горючего), наращивает (за счет отсутствия балластного азота) его теплотворную способность до 3000 ккал/м3 и, соответственно, существенно уменьшает массо-габаритные характеристики оборудования и издержки на его изготовка.

Шихта с зольностью до 30% загружается в реактор без подготовительной подготовки (в состоянии поставки), также без ограничений по содержанию серы, что конструктивно расширяет топливную базу и минимизирует отпускной тариф на товарную электроэнергию.

Действенная утилизация летучих товаров кислородной газификации достигается применением малогабаритных газовых движков внутреннего сгорания (ГДВС) в серийном выполнении с единичной мощностью до 3.0 МВт и КПД более 40%. ГДВС обеспечивают выработку товарной электроэнергии, также второго товарного продукта в виде жаркой (90–100°С) воды, применимой для использования в местных системах теплофикации.

Технологическая схема газификации твердого горючего широкого состава (рис. 3) исключает термическое и хим загрязнение биосферы.

ГДВС отличаются наименьшей капиталоёмкостью по сопоставлению с другими термическими машинами и допускают применение в качестве горючего газов с завышенным содержанием серы, т.к. конструкция мотора предугадывает оперативную подмену поршневых гильз. Наличие группы ГДВС в составе энергоблока МЭК, включая запасный агрегат, наращивает продолжительность надежного производства энергии до 8600–8760 ч/год, что в 1.4–1.5 раза выше аналогичного показателя обычных твердотопливных ТЭС.

Рис. 3 Технологическая схема подземного модуля газификации:

1 – передвижная крышка; 2 – задвижка; 3 – накопитель шихты; 4 – футеровка шахты;

5 – отвод газов; 6 – сменный глиняний фильтр; 7 – шаровой охладитель газов;

8 – решетка; 9 – кислородная фурма; 10 – жидкометаллический теплоноситель;

11 – теплообменник; 12 – аммиачная ГТУ (КПД 12%); 13 – циркуляционный насос

ГТУ; 14 – индукционный насос; 15 – адсорбер (дробленый уголь; 16 – каталитический

адсорбер; 17 – электрогенератор

Давление выхлопа ГДВС добивается 3.0–3.5 ати, в связи с чем может быть последовательное размещение группы препядствий (адсорберов), подобных используемым на авто транспорте, но без массо-габаритных ограничений, также обеспечение более глубочайшего обезвреживания отходящих газов.

Железный корпус БР безпрерывно охлаждается циркулирующим по замкнутому контуру водянистым теплоносителем с высочайшей температурой кипения (более 400–500°С), при этом контур включает насос и теплообменник, что минимизирует невозвратные утраты тепла и наращивает общее создание товарного тепла.

Струи кислородного дутья, поступающего в реактор через охлаждаемые фурмы под давлением 5–10 ати, сформировывают в шихте локальные зоны горения с температурой до 1700°С, что гарантирует термолиз органических вредностей и расплавление минеральных компонент горючего, также восстановление оксидов железа и других оксидов углеродом с образованием двухслойной композиции в виде водянистого чугуна и расплава золы горючего.

Реактор оснащен футерованным копильником, также системой выпуска попутных, несмешивающихся расплавов чугуна и поболее легкой силикатной фракции.

Общую рентабельность МЭК значительно увеличивает реализация попутной продукции в виде металлических отливок и силикатного щебня. Агрегаты модуля унифицированы и делаются большими сериями на рядовых заводах машиностроения, а массогабаритные характеристики изделий допускают их доставку на объекты использования в полной эксплуатационной готовности, что конструктивно уменьшает лаг монтажа и строительства. Для обеспечения высочайшей надежности, сокращения лага и плеча перевозок, также суммы инвестиций целенаправлено объединение группы унифицированных модулей в мини-энергокомплексы с общей мощностью блоков до 30 МВт.

МЭК предлагаемой структуры допускает коммерческий передел местного твердого горючего широкого состава и размещение типовых компаний во всех погодных зонах РФ.

Главные достоинства МЭК:

— возможность вовлечения местных, в том числе и забалансовых, топливных ресурсов широкого состава из преобладающих малодебитных, но доступных источников. При всем этом за счет использования новых конструкторских решений удельная производительность газогенератора (на 1.0 м3 объёма агрегата) растет в 3–5 раз (по сопоставлению с аналогами) при одновременном, адекватном понижении металлоёмкости;

— для снабжения МЭК кислородом допустимо применение модульных установок, в том числе адсорбционных станций, которые характеризуются наименьшей ценой по сопоставлению с криоустановками разделения воздуха и поставляются в состоянии полной готовности к работе [7];

— при переделе, к примеру, низкосортных бурых углей марки БР Подмосковного бассейна либо их обширно всераспространенных аналогов с рабочей зольностью 20–30% в агрегатах, потребляющих ~7.5 т/ч твердого горючего (до 65–70 тыс.т/год) расход кислорода оценивается в 2200–2400 м3/час, а выход горючих газов (Q=3000 ккал/м3 после осушения) добивается 4350 м3. При этом их внедрение в качестве горючего группы ГДВС с КПД в 45% обеспечивает выработку ~6870 кВт·ч/ч и до 6.5 Гкал/ч товарного низкопотенциального (90–100°С) тепла;

— выделение тепла при неполном сжигании порядка 7.5 т/ч бурого угля добивается 8.25 Гкал/ч, что с учетом теплосодержания жаркого синтез-газа, также расплавов металла и силикатной золы позволяет за счет применении жидкометаллического остывания получать дополнительный товарный продукт в виде, к примеру, жаркой воды (~4.57 Гкал/ч).

Подготовительная финансовая оценка ожидаемых годичных характеристик модульного мини-энергокомплекса на примере газификации забалансовых бурых углей марки БР и их аналогов показала, что общий годичный доход типового МЭК составит порядка 1.55 млн. долл., а срок окупаемости комплекса, при ресурсе оборудования до 25 лет, составит наименее 5 лет.

Стоит отметить, что КПД большинства эксплуатируемых сейчас газовых ТЭС составляет порядка 30%, т.е. просит издержки ~2.900 ккал/кВт·ч либо 17.1 млн. м3/год для производства 47.2 млн. кВт·ч, которые может генерировать типовой МЭК предлагаемой структуры. Потребление природного газа в системе местной теплофикации для нагрева воды с общим теплосодержанием 98000 Гкал/год (90°С) добивается более 12.3 млн. м3/год. Общую экономию природного газа при использовании единичного типового МЭК можно (в первом приближении) оценить в 30.0 млн. м3/год (до 9.0 млн. долл./год либо до 138.5 долл./т использованного забалансового горючего типа бурого угля марки БР).

Основываясь на приведенных выше соображениях можно представить, что система в составе, к примеру, 2000 типовых МЭК с общей мощностью порядка 13000 МВт при переделе до 130 млн. т/год забалансовых углей (~100 млн. здесь) способна:

— заместить до 60 миллиардов. м3/год природного газа, что составляет 21.5% от планируемого объема его экспорта в 2020 году (280 миллиардов. м3);

— прирастить приходную часть внешнеторгового баланса на 20–25 миллиардов. долл./год за счет реализации замещенного углеводородного горючего;

— восполнить издержки на изготовка и установка оборудования МЭК (~14.0 миллиардов. долл.), также на строительство компаний добычи местного твердого горючего широкого состава (15–20 миллиардов. долл.);

— прирастить создание товарной электроэнергии на ~95 миллиардов. кВт·ч, в т.ч. в отдаленных районах, которые не имеют выхода к магистральным ЛЭП Единой системы;

— обеспечить действенное внедрение порядка 200 млн. Гкал/год жаркой воды, к примеру, в зоне рискованного земледелия, используя промышленные теплицы с общей площадью до 10000 га для получения жизнеобеспечивающей агропродукции и сокращения её импорта либо очень накладного «Северного завоза»;

— прирастить общую прибыль промышленного производства на 3–4 миллиардов. долл./год;

— отчасти уменьшить масштаб строительства новых АЭС и полигонов хранения ОЯТ, также снизить сопутствующий экологический риск;

— обеспечить в течение очень долгого периода (30–40 лет) энергоснабжение регионов Рф вне зависимости от колебания цен на энергоэлементы на глобальных рынках.

Перечень применяемых источников:

1. В.Б. Иванов (ред.) Сб. «Реэнергетика», М., РАЕН, 2008, 250 с.

2. Н.В. Шишаков. «Основы производства горючих газов», М., Л., 1948.

3. С.В. Кафтанов (ред.). «Общая хим разработка топлива», М., 1947.

4. В.Ж. Аренс и др. «Новые подходы к использованию невостребованных ресурсов твер: дых нужных ископаемых», «Горная Промышленность», №3(73)/2007, c. 2–5.

5. Ю.С. Карабасов (ред.) Сб. «Сталь на рубеже столетий», М., МИСИС, 2001, 664 с.

6. www.niichimash.ru

7. www.provita.ru

8. www.m-waste.smtp.ru

9. В.В. Мечев. Патент РФ №2114962.

10. Роменец В.А. «Процесс жидкофазного восстановления железа: развитие и реализа: ция», «Сталь», №8/1990, с. 20–26

Журнальчик «Горная Индустрия» №3 2009, стр.10

6 декабря, 2014

6 декабря, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: