Сейчас моторное горючее из нефти многим представляется единственно вероятным источником энергии для движков внутреннего сгорания. Но это далековато не так. Всего каких-либо 50-60 годов назад разработка газификации древесной породы составляла суровую конкурентнсть ископаемым углеводородам. Германский Вермахт, в протяжении всей 2-ой Мировой войны испытывавший нефтяной голод, имел в собственном составе более 500 единиц разных видов техники (Рис.1) с питанием от генераторного газа, в том числе 12 танков PzKpfw V «Пантера». На начало 1945 года только одна компания «Imbert Generatoren GmbH» из Кельна произвела порядка 500 000 газогенераторных установок.

Рис.1

В оккупированной Дании 95% всей сельскохозяйственной техники, тракторов, грузовиков, катеров и паромов были обустроены газогенераторами, а в нейтральной Швеции 40% тс работали на газе, приобретенном из твердого горючего.

Более обширно была всераспространена газификация биомассы и в Русском Союзе. В период с 20-х до нач. 60-х гг. прошедшего века газогенераторы устанавливались на серийные модели грузовиков, автобусов, тракторов (к примеру, авто ГАЗ-42, ЗИС-5, тракторы ЧТЗ СГ-65, ГБ-58). Нашей стране принадлежит первенство в разработке технологии газификации травы и сотворения соответственных моделей газогенераторов. Огромные исследования по газификации растительных отходов на Украине и в Сибири были проведены Л. К. Коллеровым, а в Ленинградском политехническом институте — Г. В. Мельниковым. Подобные работы были также развернуты в Энергетическом институте Академии СССР, Институте энергетики Академии УССР.

К методу получения силового газа из твердого горючего обращались и в более позже время. Так в марте 1989 года Южноамериканское Федеральное агентство по чрезвычайным ситуациям (FEMA), озабоченное возможностью повторения нефтяного кризиса 1973 года, опубликовало подробную аннотацию по изготовлению и эксплуатации генераторов «древесного» газа, способного поменять обычное горючее для тракторов и автомобилей.

Разведка огромных припасов нефти в Северном море в 1960-х годах и следующая масштабная разработка шельфовых месторождений: Статфьорд, Озеберг, Галфакс, Экофиск кардинально изменили ситуацию на мировом рынке моторного горючего, началась эпоха дешевенького бензина, и разработка газификации биомассы совместно с миллионами газогенераторов были позабыты на целые полста лет.

Сейчас быстрый рост цен на ископаемые виды горючего, как и бессчетные экологические трудности, связанные с его внедрением, принуждают находить кандидатуру нефти, и «хорошо забытый», генераторный газ имеет все шансы стать всеполноценным источником термический и электронной энергии в «Мире после нефти» либо поточнее в новеньком «Мире после дешевенькой нефти».

Что такое газификация и пиролиз?

Рис. 2

Пиролиз — это тепловое разложение органики под действием высочайшей температуры и недочете кислорода. Суть процесса пиролиза отлично отражает другое его заглавие — сухая возгонка. В отличие от экзотермической реакции открытого горения, когда в куцее время выделяется фактически вся энергия горючего, пиролиз и газификация протекают с поглощением тепла, т.е. как эндотермическая реакция. Невзирая на различия меж пиролизом и открытым горением, было бы ошибкой рассматривать их как отдельные процессы, напротив, они все связаны рамками единой непрерывной реакции. В обыкновенном костре наблюдается и пиролиз, и газификация. При нагреве древесной породы до температуры 160-200°С начинается активное выделение летучих веществ, которые потом сгорают в высшей части пламени (Рис.2). Конкретно этим а именно разъясняется разница температур на поверхности горючего (ок. 500°С) и языках пламени (> 1500°С).

Разработка газификации биомассы позволяет поменять обыденную для открытого горения последовательность: генерация газа — его сгорание, «законсервировав» тем энергию горючего в комфортной для предстоящего использования форме. Недочет кислорода в этом случае помогает сохранить огромную часть углерода, аккумулировав его в газообразных продуктах возгонки: углекислом газе (45-55% по объему), окиси углерода (28-32%), водороде (1-2%), метане (8-21%) и ряде других углеводородах (1,5-3,0%).

Условно процесс газификации твердого горючего можно поделить на четыре шага: 1-ый — удаление воды под действием высочайшей температуры; 2-ой – тепловая деструкция с образованием угля и смол, следующим их испарением и перевоплощением в так именуемый «смоляной» газ; 3-ий — сгорание органических соединений «смоляного» газа; и в конце концов, четвертый — восстановление углекислого газа СО2 на поверхности раскаленных углей до окиси углерода CO. Газообразное соединение углерода с кислородом в виде окиси углерода представляет собой продукт частичного окисления углерода и является основной горючей частью генераторного газа.

Аппараты, в каких протекают описанные процессы, именуются газогенераторами.

Горючее для получения генераторного газа и типы газогенераторов

Газификации поддаются фактически любые виды растительного сырья (торф, древесная порода, трава, рисовая шелуха, опавшие листья и т.п.), но их топливные свойства, включающие активность, массовую долю горючих веществ, плотность, зольность, могут значительно различаться.

Теплотворная способность растительной массы находится в зависимости от содержания в ней летучих веществ и твердого углерода, чем их больше, тем выше энергетическая ценность сырья. В то же время активность горючего (либо его обскурантистская способность) определяется не столько количеством углерода, сколько структурой его молекул. Чем поближе она к древесному углю, тем горючее активнее, и напротив, чем поближе структура к графиту, тем горючее наименее интенсивно. «Молодая» биомасса, обычно, имеет огромную активность, потому и древесная порода, и трава относятся к горючему с высочайшей обскурантистской способностью, а, к примеру, антрацит – к горючему с низкой.

Из 1-го килограмма растительной массы при ее газификации можно получить от 2 до 2.3 м3 сухого генераторного газа (Таблица 1), теплотворная способность которого составляет 883-1121 ккал/м3.

Таблица 1.

ХарактеристикиДревесные отходыРастительные отходы

ТраваДревесный лист

Влажность, %

23

10

10

Зольность, %

1.0

3.5

5.0

Выход сухого ген.газа на 1 кг горючего

2.30

2.30

2.0

Основной состав

ген.газа, %

CO2 — углекислый газ

13.21

13.30

13.08

O2 — кислород

0.30

0.20

0.60

CO — окись углерода

16.04

15.40

15.80

H2 — водород

11.28

14.80

15.10

CH4- метан

2.18

3.20

0.8

N2 — азот

57.02

53

54.62

Теплотворная способность ген.газа, ккал/м3

1042

1121

883

Обскурантистская способность, как и содержание в горючем горючих веществ, непременно, являются важными из его черт, но конструкцию газогенераторных установок в основном определяют не они, а плавкостные характеристики золы и предназначение генераторного газа.

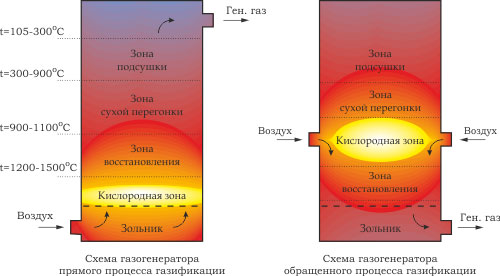

На сегодня существует несколько вариантов конструкции твердотопливных газогенераторов, но наибольшее распространение получили аппараты прямого процесса и обращенного процесса газификации (Рис. 3).

Рис.3

При прямом процессе газификации воздух движется от более жаркой зоны реакции к наименее. Генераторный газ, пройдя слой горючего, выводится из аппарата через патрубок в высшей части бункера.

К недочетам газогенераторов прямого процесса можно отнести огромное количество неразложившихся смол, которые попадают в генераторный газ во время его прохождения через зоны сухой перегонки и подсушки горючего. Но, в случае использования горючего с малым содержанием летучих веществ либо же при сжигании генераторного газа сходу, без его чистки и остывания, данная особенность не имеет принципного значения.

В газогенераторе обращенного процесса продукты сухой возгонки поочередно проходят кислородную и восстановительную зону реакции, выводятся из аппарата, минуя зоны сухой перегонки и подсушки, а поэтому не загрязняются более прохладным «смоляным» газом.

При прохождении через раскаленные угли сложные органические соединения «смоляного» газа под действием высочайшей температуры распадаются на простые газы: СО, Н2, СО2 с выделением при всем этом свободного углерода. Беря во внимание, что растительное сырье, применяемое для газификации, обычно, характеризуется высочайшим содержанием летучих веществ, газогенераторы обращенного процесса как нельзя лучше подходят для получения незапятнанного бессмольного газа, применимого для использования в движках внутреннего сгорания. Во времена широкого внедрения генераторного газа на транспорте одной из более совершенных моделей являлся газогенератор обращенного процесса (Рис.4) конструкции германского инженера Джорджа Имберта (1884-1950гг).

Рис.4

Газификация отходов растениеводства

Древесная порода — более применяемый, но не единственный вид горючего, применимый для получения генераторного газа. Большой практический энтузиазм представляет газификация отходов растениеводстваи, сначала, травы зерновых культур.

Начиная с 2003 года создание зерна в Русской Федерации непреклонно вырастает (кроме засушливого 2010 г.) и по прогнозам профессионалов в 2011 году может составить 100 миллионов тонн (источник: Минсельхоз РФ РЗС). Беря во внимание, что обыденное отношение травы к зерну — 2:1, это 200 миллионов тонн растительных отходов, применимых для использования в качестве горючего. Как сейчас распоряжаются этим ресурсом?

В хозяйствах часть травы употребляют как подстилку и твердый корм скоту, запахивают в качестве мульчирующего материала, а остатки сжигают (Рис. 5), считая, что тем удобряют почву золой. Но таковой прием грубо нарушает экологическое равновесие земли, потому что при горении стерни гибнет почвенная микрофлора, восстановление которой занимает длительное время.

Рис.5. Пензенская область, август 2011г.

При всем богатстве примеров нерационального использования природных ресурсов тяжело отыскать более несуразный метод распорядиться ценным сырьем, ведь по собственному простому составу, массовому содержанию горючих веществ и теплотворной возможности трава фактически не отличается от древесной породы. При всем этом припасы сельскохозяйственных отходов в особенности значительны в районах насыщенного земледелия, как раз там, где существует недостаток твердого горючего.

О плюсах травы как горючего, сейчас молвят много. При всем этом, в главном подразумевая прямое сжигание тюкованной травы в особых топках. Данный метод имеет ряд существенных недочетов — это, сначала: огромные габаритные размеры отопительного оборудования, его высочайшая металлоемкость, накладность и маленький к.п.д. Последнее в особенности обидно, потому что к.п.д дровяных котлов обычно превосходит 60%, а в пеллетных котлах добивается 98%. Что все-таки мешает получению подобных результатов при сжигании отходов растениеводства? Это их малая плотность, которая у непрессованной травы составляет всего 30-40 кг/м3 против 430 кг в складочном кубометре древесной породы, и низкая температура плавления золы.

1-ая неувязка решается довольно легко: плотность растительных отходов может быть значительно увеличена методом их гранулирования либо брикетирования. Современные пресс-грануляторы позволяют получать топливные гранулки (Рис.6), настоящая плотность которых превосходит 1300 кг/м3, другими словами приближается к плотности межклеточного вещества древесной породы (около 1500 кг/м3).

Рис.6

2-ая неувязка труднее. Зольность древесной породы, обычно, составляет 0.5-1.5%, и начало плавления этой золы превосходит 1500°С. Потому температуру в зоне горения можно поддерживать на довольно высочайшем уровне без опаски расплавления золы и шлакования частей топки. Как понятно к.п.д. хоть какой термический машины и отопительного котла в том числе, тем больше, чем выше температура нагревателя и ниже температура охладителя – это закон термодинамического цикла Карно.

С отходами растениеводства ситуация другая. Минеральные вещества, приемущественно калий, которые растения получают из земли, имеют относительно низкую температуру плавления, уже при 800°С происходит размягчение, а потом и спекание шлака, который покрывает поверхность топки, нарушая ее нормальную работу (Рис.7). Приходится снижать температуру в зоне горения, понижая тем к.п.д. отопительного оборудования.

Рис.7

Казалось бы, неувязка не имеет решения, но тут на помощь приходит разработка газификации. Сначала статьи мы рассматривали процесс пиролиза на примере обыденного костра, конкретно на поверхности горючего температура не превосходит 500°С, а в высшей части пламени она больше 1500°С. Сжигание отходов растениеводства по двухстадийной схеме основано на том же принципе: поначалу газификация сырья при температуре < 800°С, а потом сжигание генераторного газа в разных термических машинах с высочайшим к.п.д.

Генераторный газ, получаемый при газификации растительных отходов, является одной из более комфортных форм энергоэлемента, имеет октановое число 110-140 и, подобно отлично знакомому природному газу, может доставляться к месту сжигания по трубопроводу, употребляться в качестве горючего для горелок сушилок, печей, котлоагрегатов, а после чистки и остывания и для газопоршневых электрогенераторов. Из 3.5 кг травы при ее газификации получают 8.05 м3 генераторного газа с теплотворной способностью 9024 ккал, это больше теплотворной возможности 1 литра дизельного горючего. Вроде бы фантастично все это не звучало, но тут нет ничего нового, напротив все технические решения издавна опробованы, а сама разработка газификации твердого горючего испытана десятилетиями и полностью готова к повторной реализации.

Время пришло — решение необходимо принимать уже сейчас

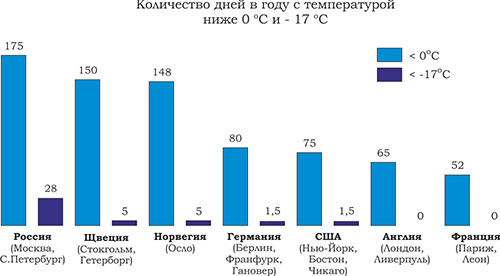

Почему в Рф необходимо перерабатывать растительные отходы? Сначала, так как мы северная страна, у нас самое огромное по сопоставлению с основной территорией Соединенных Штатов Америки и странами Европы количество прохладных дней в году с температурами ниже 0°С и ниже — 17°С (Рис.8). Здесь мы опережаем даже страны Скандинавии, которые греет Гольфстрим.

Рис.8

Дешевенький генераторный газ, получаемый из местного сырья, является реальной кандидатурой дизельному горючему и природному газу, он позволяет серьезно уменьшить долю топливной составляющей в себестоимости выпускаемой продукции. В то время как, с 2005 цена услуг за отопление возросла: для индустрии в 1.85 раза (до 757 рублей за Гкал), для населения в 2.15 (до 21.03 рубля за м2), а топочный мазут подорожал на 130%, стоимость растительных отходов не изменяется! (Рис.9, источник Росстат).

Рис.9

И в конце концов, об экологии. На сегодня ситуация такая, что 1-ые лица страны обязаны делать заявления, которые позволяют оценить масштабы препядствия. Премьер-министр Русской Федерации В.В.Путин:

«Экология 15% Русской местности находится в критичном состоянии…»;

«Практически во всех регионах страны загрязнение воздуха и воды сохраняется на высочайшем уровне…»;

«Дальнейшее бездействие может привести к необратимым последствиям для среды…».

Этим сказано практически все…

От себя можем только добавить: «Дверь в мир незапятнанного горючего и доступной энергии заперта не снаружи, а изнутри, потому открыть ее может хоть какой желающий…».

Векслер М.В.

Коренюгина Н.В.

Липилин А.Б.

18 февраля, 2015

18 февраля, 2015  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: