[Раздел: Газогенераторные авто / Дата: 19.5.12 20:46]

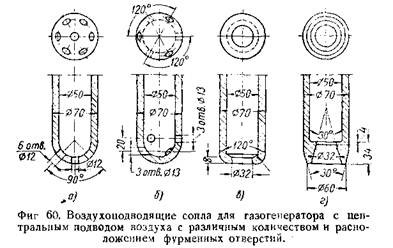

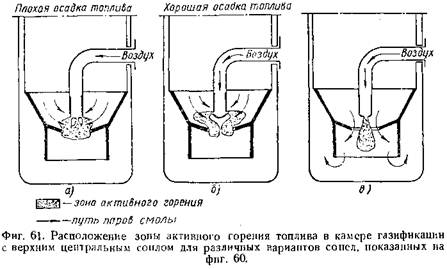

Поток газа (фиг. 61, в) при соплах с одним фурменным отверстием (фиг. 60, в и 60, г) имеет форму узенькой струи, направленной вниз. Так как в данном случае высочайшая температура поддерживается не по всему сечению горловины, а исключительно в центре ее, часть товаров сухой перегонки проходит в зону восстановления, расположенную под горловиной, не сгорая и не подвергаясь крекингу.

Завышенное содержание смолы в газе и нехорошая осадка горючего, приобретенные при этих соплах, указывают на то, что они менее применимы для эксплуатации.

Необходимо подчеркнуть, что даже при более удачном расположении сопла и фурменных отверстий в нем устойчивость процесса газификации при центральном подводе воздуха ниже, чем при периферийном дутье, в особенности при малых размерах камеры газификации, т. е. в газогенераторах малой и средней производительности, потому что происходит зависание горючего. Потому газогенераторы с центральным подводом воздуха изготовляются только для массивных движков (производительность по газу более 120-200 м3/час) с огромным поперечным сечением камеры.

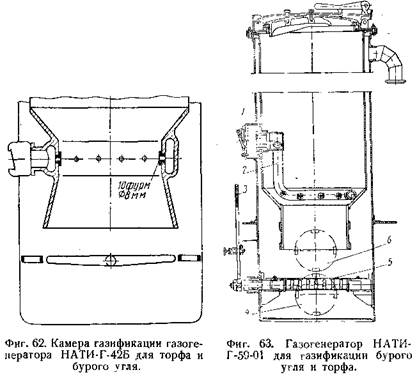

Для газификации зольных шлакующихся видов битуминозных топлив (торф, бурый уголь) используются только камеры с периферийным подводом воздуха и без горловины (фиг. 62), чтоб не препятствовать опусканию и следующему удалению шлака из активной зоны. Крекинг смол достигается только за счет обращенного процесса газификации, потому что количество летучих в торфе и в особенности в буром угле существенно меньше, чем в древесных чурках. В этих газогенераторах непременно наличие колосниковой решетки и приспособлений для шуровки, к примеру подвижной решетки.

На фиг. 63 приведен разрез газогенератора НАТИ-Г-59-01, работающего на буром угле, со сварной камерой газификации из листовой углеродистой стали. Фурменный пояс образован изогнутой в виде кольца трубой 2, концы которой приварены к головке, соединенной с клапанной коробкой 1. Колосниковая решетка 5 укреплена на горизонтальной оси и может качаться при помощи рычага 3, размещенного с боковой стороны газогенератора. Очистка зольника делается через нижний боковой лючок 4. Для очистки камеры газификации и полного удаления шлака предусмотрен 2-ой боковой лючок 6, расположенный над зольниковым лючком.

Частичное удаление шлака во время работы газогенератора создают средством осаживания и дробления его ломиком через верхний загрузочный лючок с следующим встряхиванием колосниковой решетки. Происходящее при всем этом разрушение слоя угля в активной зоне обычно приводит к временному повышению количества смол в газе. Потому создавать шуровку нужно осторожно и исключительно в случае последней необходимости (при значимом увеличении сопротивления газогенератора).

Наличие шлака и высочайший температурный режим в активной зоне таких газогенераторов вызывают более резвое разрушение камеры газификации, чем в газогенераторах для работы на древесных чурках. В ряде конструкций газогенераторов для работы на буром угле камеры газификации облицованы огнеупорной керамикой.

Подавляющее большая часть газогенераторов, работающих на древесных чурках, буром угле, торфе, имеют верхний отбор газа, аналогичный показанному на фиг. 48, 51 и 52, при котором физическое тепло газа употребляется для обогрева горючего в бункере. Это устройство хотя несколько и усложняет конструкцию, но дает увеличение к. п. д. газогенератора и наращивает мощность мотора на 10-12%.

Обогрев бункера, не считая того, улучшает осадку горючего, потому что избавляет прилипание покрытых смолой чурок к стенам бункера, повышая, таким макаром, устойчивость работы газогенератора.

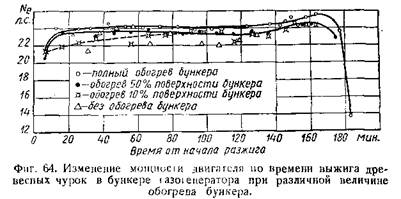

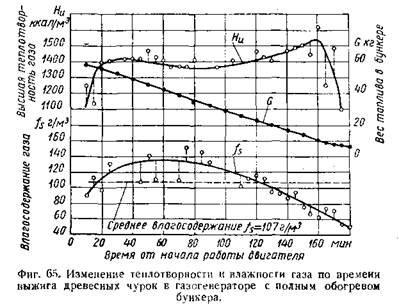

На фиг. 64 показано установленное опытным методом (НАТИ, инж. Й. С. Мезиным) изменение мощности мотора ГАЗ-42 (п= 1500 об/мин) по времени выжига древесных чурок при полном подогреве бункера, частичном (50 и 10%) и без подогрева.

Показанный на фиг. 64 нрав конфигурации мощности мотора по времени выжига горючего в буккере является обычным. Наблюдаемое после разжига газогенератора некое увеличение мощности мотора является результатом прогрева газогенератора, после этого наступает временная стабилизация режима. Посреди выжига имеет место некое понижение мощности, соответственное наибольшему количеству водяных паров, образующихся в бункере (фиг. 65). К концу выжига мощность равномерно увеличивается, потому что в бункере миниатюризируется парообразование, после этого мощность резко падает (при малом количестве горючего, оставшегося в бункере, понижается выход товаров сухой перегонки и усугубляется осадка горючего в камере газификации).

Таким макаром, количество гигроскопической воды горючего, практически участвующей в процессе газификации (в каждый данный момент), не всегда соответствует номинальной влажности древесных чурок, бурого угля либо торфа. По мере прогрева горючего в бункере происходит насыщенное выделение водяного пара, которое в максимуме может превосходить номинальное количество в 2 раза.

Для удаления лишней воды, выделяющейся в бункере, в особенности при употреблении топлив завышенной влажности (30-35%), используют газогенераторы, снабженные устройством для отбора конденсата.

На фиг. 58, б показан газогенератор, особенность устройства которого состоит в том, что в бункере на расстоянии 15-20 мм от его стен установлена цилиндрической формы рубаха из перфорированного медного листа, Необходимость внедрения меди обоснована корродирующим действием уксусной и муравьиной кислот, содержащихся в продуктах сухой перегонки горючего. При работе газогенератора некая часть водяных паров в итоге соприкосновения с относительно прохладными стенами корпуса конденсируется в пространстве меж рубахой и корпусом и стекает по трубке в особый бачок, который временами опорожняют.

Газогенераторы, у каких рубаха для отбора конденсата размещена по всей высоте бункера, не могут иметь верхнего отбора газа, позволяющего повысить к. п. д. газогенератора и мощность мотора.

Для того чтоб отчасти воплотить достоинства, которые дает подогрев бункера, и в то же время иметь устройство для конденсации лишней воды, время от времени отбор газа делают на половине высоты бункера, а оставшуюся высшую часть бункера употребляют для размещения рубахи, служащей для отбора конденсата.

Этот метод состоит в том, что через особое калиброванное отверстие, расположенное в высшей части бункера, лишная влага выбрасывается в атмосферу под действием маленького давления (200-300 мм вод. ст.), создаваемого вентилятором, который приводится в движение от мотора автомобиля и нагнетает воздух в газогенератор. Естественно, что при всем этом вкупе с парами воды в атмосферу будет выброшено и некое количество газов сухой перегонки.

При движении газов в бункере в направлении от камеры газификации к отверстию, соединяющему бункер с атмосферой, происходит дополнительный процесс в газогенераторе — процесс искусственной (принудительной) подсушки горючего. В данном случае воздух, подаваемый в газогенератор, отчасти расходуется на газификацию, а отчасти — на сжигание той толики горючего, тепло которой идет на принудительную подсушку. Соотношение этих расходов находится в зависимости от размера калиброванного отверстия, соединяющего объем бункера с атмосферой, и от сопротивления, создаваемого газогенератором.

Увеличив калиброванное отверстие, можно существенно повысить интенсивность процесса подсушки. Это позволяет газифицировать горючее с высочайшей начальной влажностью.

Существует и другой вариант искусственной подсушки горючего в газогенераторе, а конкретно удаление лишней воды из бункера через трубу, соединяющую бункер с инжектором, который работает энергией пропускаемых через него выпускных газов мотора. При всем этом более ординарном по принципной схеме методе еще пока не обеспечивается достаточная надежность работы газогенератора, потому что смолистые вещества, находящиеся в паро-газовой консистенции, выбрасываются совместно с ней в атмосферу через инжектор и стремительно его засоряют.

Расход горючего на процесс искусственной подсушки и утрата части газообразных товаров сухой перегонки, выкидываемых в атмосферу, обусловливают общий перерасход горючего, потребляемого газогенератором, оборудованным обозначенными приспособлениями.

Этот перерасход в пересчете на горючее обычной влажности добивается 30%. Если же учитывать, что в газогенераторе газифицируется горючее завышенной влажности, т. е. с огромным содержанием балласта, то расход рабочего горючего приблизительно в 1,8 раза превосходит расход горючего обычной влажности при его газификации в обыкновенном газогенераторе.

Другим, более большим недочетом, ограничивающим область внедрения газогенераторов схожей конструкции, является загрязнение окружающего воздуха, в том числе воздуха в кабине автомобиля, паро-газовой консистенцией, которая содержит окись углерода и ряд других вредных компонент.

Газогенераторы обращенного процесса используют и для газификации древесного угля. Эти газогенераторы позволяют работать на древесном угле с завышенным содержанием летучих без угрозы засмоления газа (древесный уголь с наличием недопала), также с завышенным содержанием воды (до 30%), часть которой, участвуя в процессе газообразования, наращивает содержание водорода в газе, что увеличивает мощность и экономичность работы мотора.

Вследствие огромного содержания углерода в древесном угле процесс газификации древесного угля происходит при высочайшей температуре, которая разрушительно действует на детали камеры газификации газогенератора. Потому газогенераторы обращенного процесса газификации с периферийным подводом воздуха, имеющие железные камеры, т. е. обычно используемые для газификации древесных чурок, торфа либо бурого угля, в данном случае неприменимы.

Для увеличения долговечности камер газификации газогенераторов, работающих на древесном угле, используют центральный подвод воздуха, при котором стены камеры разгружены от воздействия высочайшей температуры, либо делают камеры газификации из жароупорного глиняного материала.

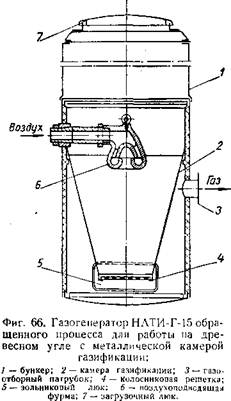

На фиг. 66 показан газогенератор НАТИ-Г-15 для работы на древесном угле с железной камерой газификации и центральным подводом воздуха.

Камера газификации, сделанная из 12-миллиметровой листовой углеродистой стали в виде усеченного конуса, своим верхним основанием приварена к корпусу газогенератора. В средней части газогенератора, несколько выше края камеры, на особом патрубке смонтирована воздухоподводящая фурма. Она представляет собой чугунную отливку грушевидной формы. Снутри отливки имеется лабиринт для подвода воздуха в газогенератор.

В нижней части камеры газификации имеется колосниковая решетка, которая вынимается при очистке и разгрузке газогенератора. Для проведения этой операции, также для очистки зольника, в корпусе газогенератора предусмотрен зольниковый лючок прямоугольной формы. Образующийся в камере газификации газ, пройдя через колосниковую решетку, движется вверх в место меж корпусом газогенератора и камерой и отсасывается через газоотборный патрубок.

Во избежание перегрева нижней части газогенератора с внутренней стороны корпуса предусмотрена асбесто-железная изоляция.

Конструктивным недочетом данного газогенератора является трудность подмены камеры газификации в случае ее коробления либо прогара.

Газогенератор предназначен для работы на большом древесном угле, с размером кусков 20-40 мм. При работе на маленьком древесном угле (с размером кусков 60-20 мм), когда очаг горения размещается поближе к устью фурмы, она перегревается и выходит из строя.

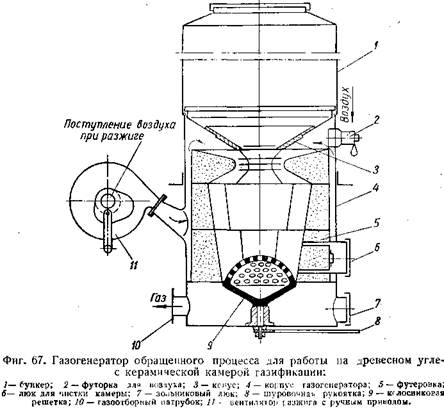

Газогенератор, изображенный на фиг. 67, состоит из нижней части — корпуса и высшей части — бункера, который крепится к корпусу 3-мя стяжными болтами. Корпус газогенератора имеет футерованную камеру газификации, выполненную из жароупорных фасонных кирпичей, смонтированных в железном кожухе. Засасываемый в газогенератор воздух поступает в место меж корпусом газогенератора и кожухом камеры горения и дальше, поднимаясь ввысь, проходит через кольцевую щель, образованную верхней частью футеровки и конусообразным металлическим диском, который отделяет бункер от нижней части газогенератора.

Посреди этого диска имеется отверстие для подачи горючего из бункера в камеру газификации. Последняя в высшей части имеет сужение (горловину) для увеличения интенсивности газификации и обеспечения равномерной подачи воздуха по всему сечению. Ниже горловины камера резко расширяется и потом перебегает в усеченный конус, который наименьшим основанием обращен вниз. Железная литая колосниковая решетка сферической формы отделяет камеру газификации от зольникового места.

Решетка может поворачиваться специальной ручкой, смонтированной снаружи под днищем газогенератора. Вращением решетки достигается удаление из камеры газификации золы и угольной пыли, которые осаждаются в зольнике. Для очистки зольника и камеры предусмотрены особые лючки.

Специфичными конструктивными недочетами этого газогенератора являются:

1) огромное количество пыли, уносимой из зольника, вследствие низкого расположения патрубка отбора газа;

2) необходимость повторяющейся разборки бункера при очистке камеры газификации от шлака, который равномерно скапливается в ней и прилипает к стенам; скалывание шлака со стен камеры в ряде всевозможных случаев приводит к разрушению футеровки.

Данный газогенератор предназначен для работы лишь на крупнокусковом древесном угле. Необходимо подчеркнуть, что газогенераторы обращенного процесса газификации вообщем не адаптированы для работы на маленьком древесном угле. Положительным их качеством является, как уже указывалось выше, возможность работы на древесном угле с завышенным содержанием летучих и с завышенным содержанием воды, которая, участвуя в процессе газообразования, увеличивает экономичность работы мотора.

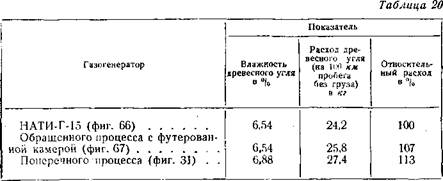

В табл. 20 приведены данные по расходу древесного угля автомобилями ГАЗ-АА с газогенераторами разных конструкций.

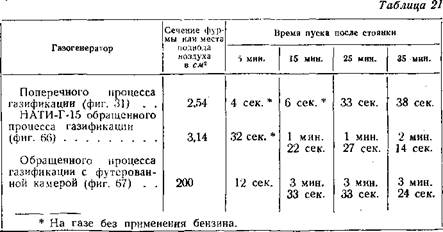

Из приведенных данных видно, что расход горючего автомобилем ГАЗ-АА с газогенератором поперечного процесса газификации в среднем на 10% выше, чем с газогенераторами обращенного процесса газификации. Но если в экономичности газогенератор поперечного процесса газификации уступает газогенераторам обращенного процесса, то по пусковым качествам он превосходит их (табл. 21).

Из данных табл. 21 следует, что газогенератор с футерованной камерой имеет более нехорошие пусковые свойства. Это разъясняется малой скоростью воздуха, поступающего в камеру газификации данного газогенератора; наличие же футеровки, содействующей сохранению тепла, должно уменьшать время запуска.

Охлаждающая система И Чистки ГАЗА

По выходе из газогенератора газ имеет достаточно высшую температуру и загрязнен вредными примесями, к числу которых относятся зола либо шлак, угольная пыль, сажа, смолистые вещества, сернистые соединения и влага.

Газ, имеющий высшую температуру, непригоден для питания мотора, потому что, владея малой плотностью, он имеет низкую объемую теплотворность, что существенно понижает мощность мотора.

Механические примеси и смолы, находящиеся в газе, осаждаясь во поглощающей системе и в цилиндрах мотора, нарушают нормальную работу мотора и, равномерно загрязняя смазку, вызывают ранний износ трущихся деталей. Потому газ до поступления в движок должен быть охлажден и очищен от механических примесей.

Остывание газа

В газогенераторах поперечного либо прямого процессов газификации, созданных для работы на древесном угле либо антраците, выходящий из генератора газ в критериях стационарной работы имеет температуру порядка 450-600°, но при движении автомобиля в итоге обдувания газогенератора встречным потоком воздуха температура газа на выходе понижается до 250-300°.

В работающих на древесных чурках газогенераторах обращенного процесса газификации с полным подогревом бункера и верхним отбором газа остывание газа в самом газогенераторе происходит еще больше активно, и температура его на выходе обычно не превосходит 120-180°. Но и эта температура является очень высочайшей.

Для того чтоб очень повысить плотность заряда газовоздушной консистенции, лучше охладить газ до температуры среды. Но фактически газ удается охладить только до температуры от +30 до +40° при температуре среды +15°. Предстоящее остывание газа потребовало бы значимого роста охлаждающей поверхности, что в транспортной газогенераторной установке, ограниченной малыми размерами и весом, фактически выполнить пока не удается.

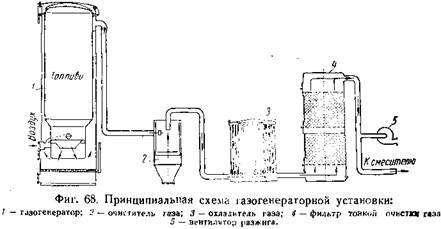

Газ для остывания пропускают по длинноватому трубопроводу, соединяющему газогенератор с очистителем (см. охладитель газогенераторной установки УралЗИС-352, фиг. 139) либо через особый охладитель радиаторного типа, который устанавливается впереди водяного радиатора автомобиля, как это изготовлено в газогенераторной установке УралЗИС-2Г (фиг. 68).

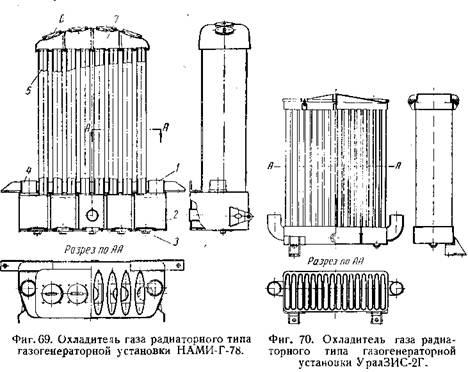

Конструкции охладителей радиаторного типа показаны на фиг. 69 и 70.

Восьмиходовой охладитель газогенераторной установки НАМИ- Г-78 (фиг. 69) состоит из нижнего и верхнего резервуаров и восьми труб округлого сечения. Газ поступает в охладитель через патрубок 1 в левый отсек нижнего резервуара и дальше поочередно проходит через восемь вертикальных труб 5, делая всякий раз поворот на 180° в нижнем 2 и верхнем 7 резервуарах. Охлажденный газ выходит через патрубок 4. Для осмотра и чистки охладителя предусмотрены четыре пробки 6 в верхнем резервуаре и 5 пробок 3 в нижнем резервуаре. В последних секциях нижнего резервуара предусмотрены отверстия маленького сечения для стока конденсата.

Наличие в охладителе огромного количества пробок делает лишние неудобства в эксплуатации, потому что наращивает время на промывку радиатора.

В этом смысле более комфортен радиаторный четырехходовой охладитель УралЗИС-2Г (фиг. 70). Охладитель имеет 16 трубок, расположенных вертикально в один ряд. Крышка верхнего резервуара раскрывается над всем рядом трубок, что упрощает осмотр и промывку охладителя. Для спуска воды при промывке охладителя в нижнем резервуаре имеются пробки, из которых одна размещена впереди и две снизу. Конденсат, образующийся в охладителе, вытекает наружу через отверстия в пробках. Два кронштейна, приваренные впереди к нижнему резервуару, служат для крепления охладителя на трубе — поперечине рамы автомобиля.

Остывание газа нередко создают сразу с его чисткой от механических примесей в одних и тех же агрегатах. В каждом очистителе в некий мере происходит остывание газа, и каждый охладитель, хотя бы в малозначительной степени, является и очистителем. Как следует, хоть какой агрегат, входящий в систему чистки и остывания газа, в принципе является комбинированным. Но он получает заглавие очистителя либо охладителя по той основной функции, которую он делает. Остывание газа в очистителях происходит вследствие его расширения и отдачи тепла стенам. Конденсирующиеся при всем этом водяные пары содействуют чистке газа от мелких частиц золы и угольной пыли.

ГАЗОГЕНЕРАТОРНЫЕ Авто

КТН Г.Г.Токарев

1955

« 1 2 3 [4] 5 6 »

8 апреля, 2015

8 апреля, 2015  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: