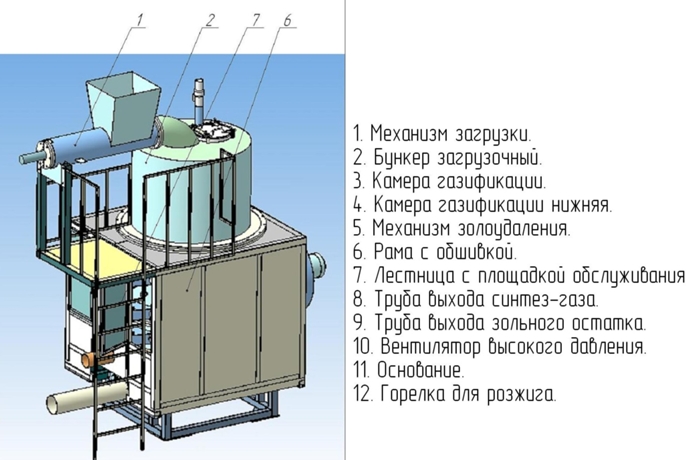

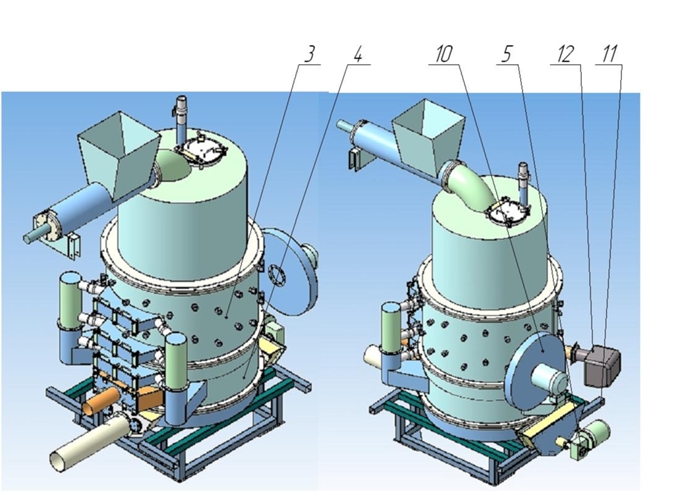

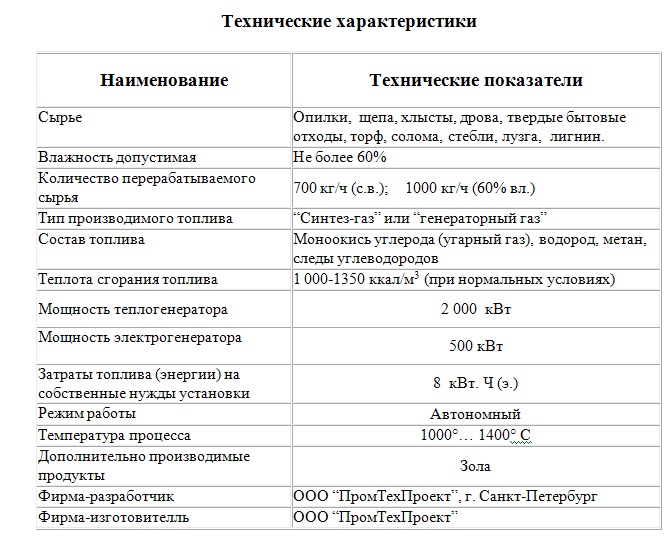

Установка термохимической деструкции углеродсодержащего сырья для получения синтез-газа на базе универсального высокотемпературного и скоростного реактора газификации

Многотопливный пиролизный реактор синтез — газа предназначен для генерации топливного газа из широкого диапазона жестких углеродсодержащих материалов, которыми являются бытовые, производственные и сельскохозяйственные отходы, подлежащие утилизации. Они поменяют классические горючего нефтяного происхождения, ископаемого угля, природного газа. К числу таких бросовых топлив можно отнести: отходы резинотехнических изделий, авто переработанные покрышки, древесную породу, бумагу, картон, текстиль, пластики, торф, лузгу подсолнечника, жмых, траву, листву, стволы сорняков, плодоносящие косточки, скорлупу орехов, посушенный помет животных, иловые осадки, мед отходы и т.п. Может быть внедрение водянистых горючих отходов (переработанные масла, отходы лакокрасочных производств и т.п.) в качестве пропитки для перечисленных выше жестких топлив.

Из всего обилия жестких топлив и их консистенций вырабатывается газ приблизительно схожего состава. Горючими элементами которого являются: водород (Н2 — 14—20 %), оксид углерода (СО — 14—20 %), метан (СН4 — 1—6 %); негорючими элементами являются: азот (N2 — 40—54 %), диоксид углерода (СО2 — 8—12 %).

Теплотворная способность топливного газа составляет 1000-1350ккал/нм3. Он подходящ для использования в топках имеющихся газовых и жидкостных котлов, особых топочных устройствах и в сушильных камерах для выработки термический энергии, также в поршневых движках, электроагрегатов взамен обычных нефтяных водянистых топлив для выработки электроэнергии. Не глядя на невысокую калорийность самого газа, теплотворная способность консистенции газа с нужным для полного сгорания количеством воздуха находится на уровне теплотворной возможности топливовоздушной консистенции, образующейся в цилиндрах дизельного мотора. Потому, при замещении дизельного горючего газом, мощность мотора не меняется.

Многотопливный пиролизный реактор газа представляет из себя герметичный аппарат, в каком все процессы идут под давлением близким к атмосферному, не превосходящем 0,1 кг/см2. Обскурантистская камера аппарата футерована огнеупорными материалами. Температура в обскурантистской зоне не превосходит 1300?С, при всем этом температура внешних поверхностей аппарата не превосходит 50?С. Процессы пиролиза происходят при недочете кислорода в стационарном слое твердого горючего, что позволяет использовать широкий фракционный состав жестких топлив, начиная от частиц с размерами опилок до кусков длиною до 200 мм и поперечником до 100 мм. Процесс пиролиза идет за счет внутреннего тепла выделяемого при окислительных реакциях, а процесс образования горючих газовых составляющих – за счет поглощения тепла при восстановительных реакциях. Коэффициент полезного деяния процесса составляет 85%. Аппарат работает без выброса в атмосферу.

Входящими потоками являются: воздух, подаваемый в обскурантистскую зону от воздуходувки и жесткое горючее, подаваемого в приемный бункер аппарата через шлюзовой питатель. Исходящими потоками являются: газ, сгорающий в топочных устройствах либо в цилиндрах поршневого мотора электроагрегата и зольный остаток, подлежащий удалению из камеры зольника.

Разжигается аппарат факелом пламени от горелки, работающей на дизельном горючем, через лючок розжига, как печь прямого горения за счет естественной тяги трубы розжига. Время розжига составляет 15-30мин. После розжига аппарат может безпрерывно работать неограниченное время при наличии в нем горючего и подачи воздуха в обскурантистскую зону. При прекращении подачи воздуха нагретый аппарат может находиться до 10 часов в жарком резерве, т.е. при возобновлении подачи воздуха возобновляется процесс генерации газа, не требуя повторного розжига.

Температура газа на выходе из реактора может достигать 700?С. При использовании газа в топочных устройствах остывание газа не требуется. Физическое тепло газа добавляется к теплу от сгорания газа.

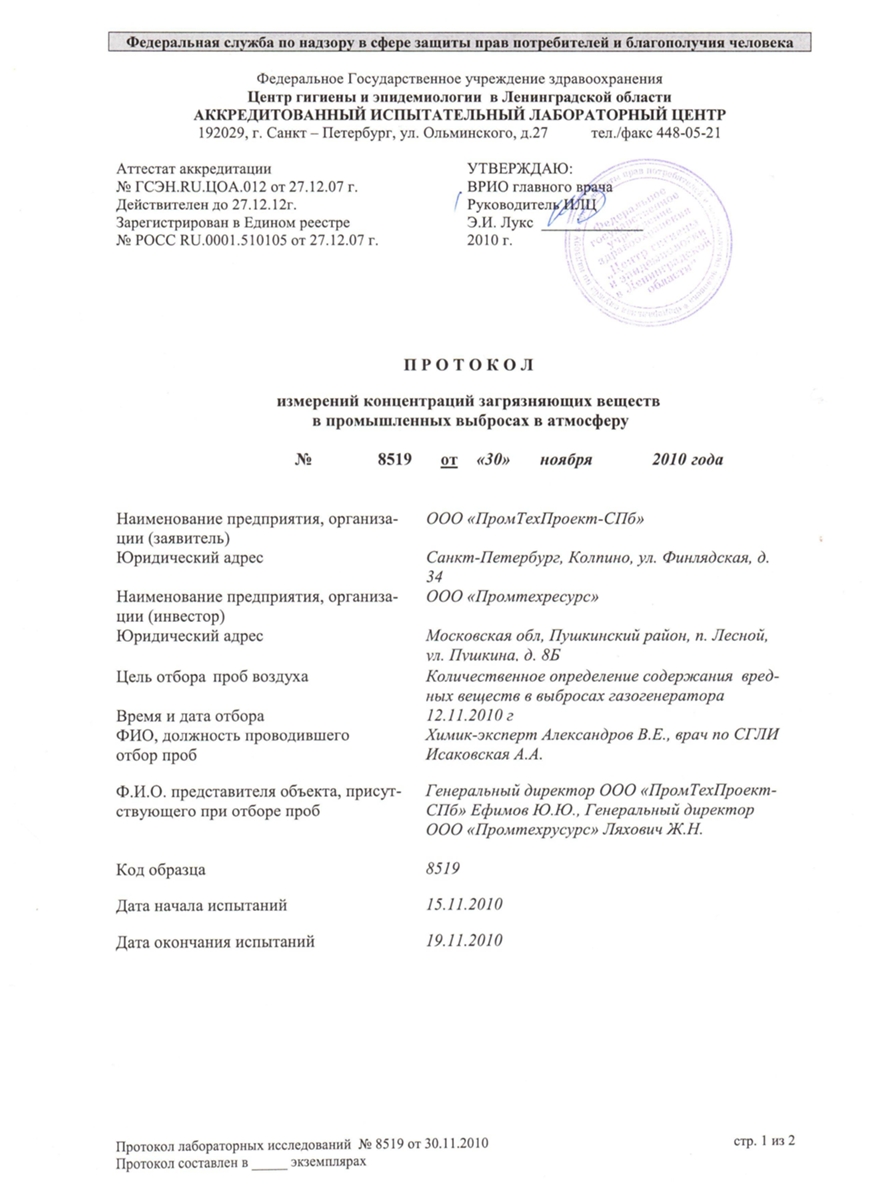

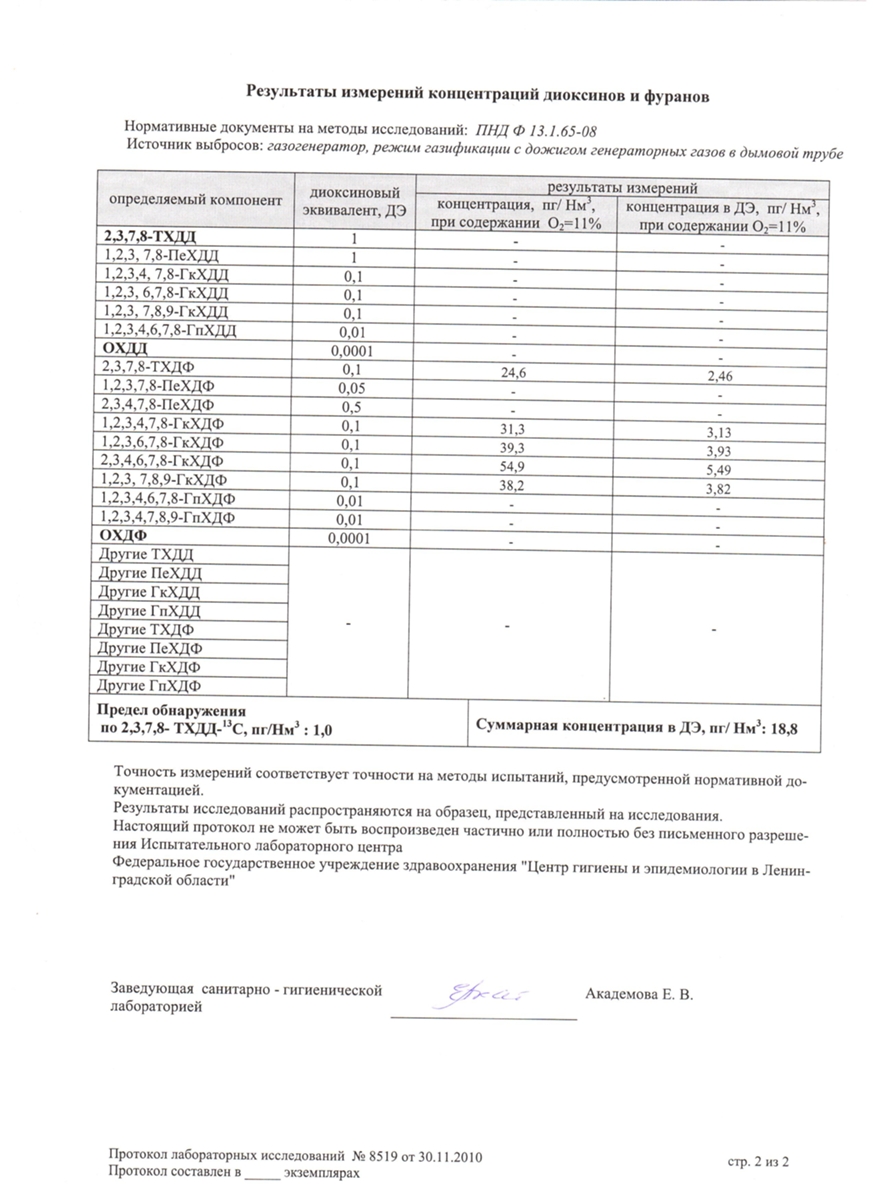

Протоколы измерений концентраций загрязняющих веществ в выбросах в атмосферуРежим газификации с дожигом генераторных газов в дымовой трубе.Стр. 1

Протоколы измерений концентраций загрязняющих веществ в выбросах в атмосферуРежим газификации с дожигом генераторных газов в дымовой трубе.Стр. 1

Стр. 2

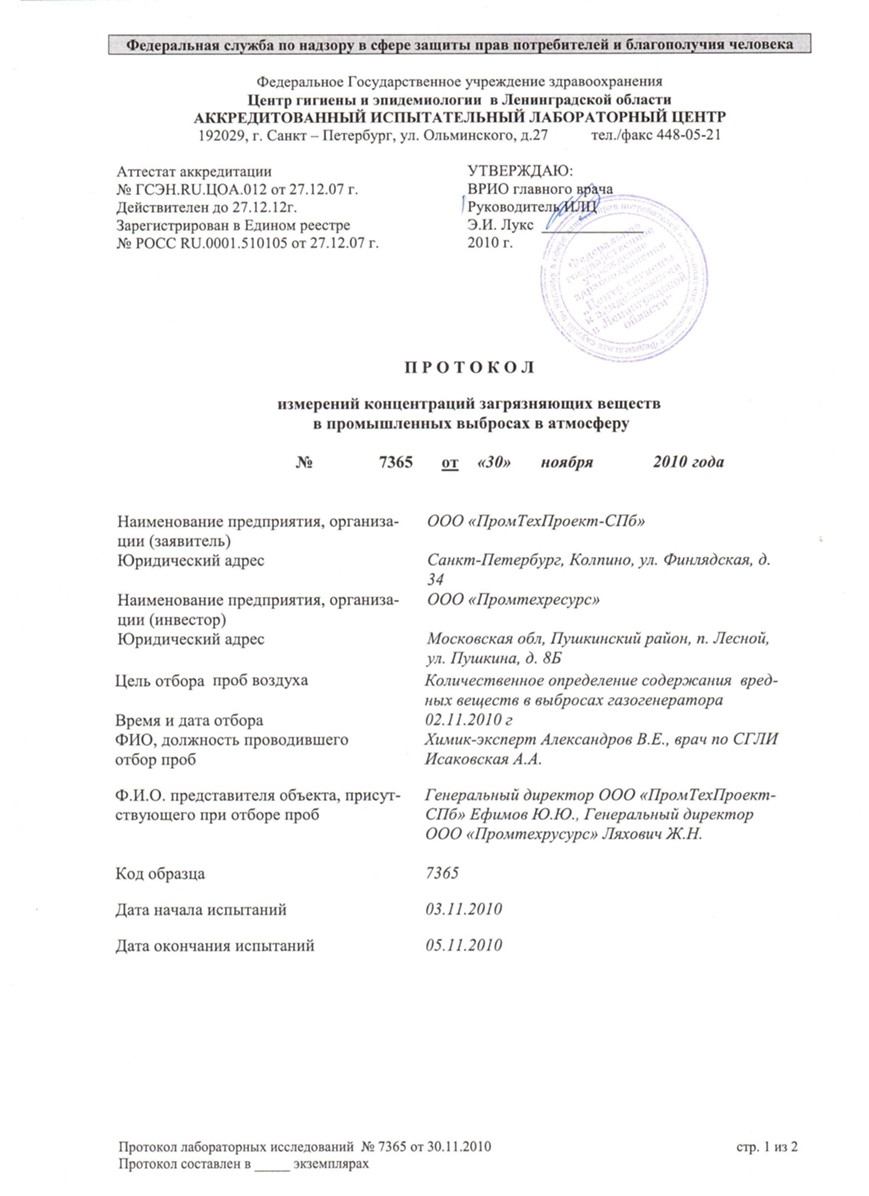

Стр. 2 Режим прямого дожига в дымовой трубе. Стр. 1

Режим прямого дожига в дымовой трубе. Стр. 1

Стр. 2.

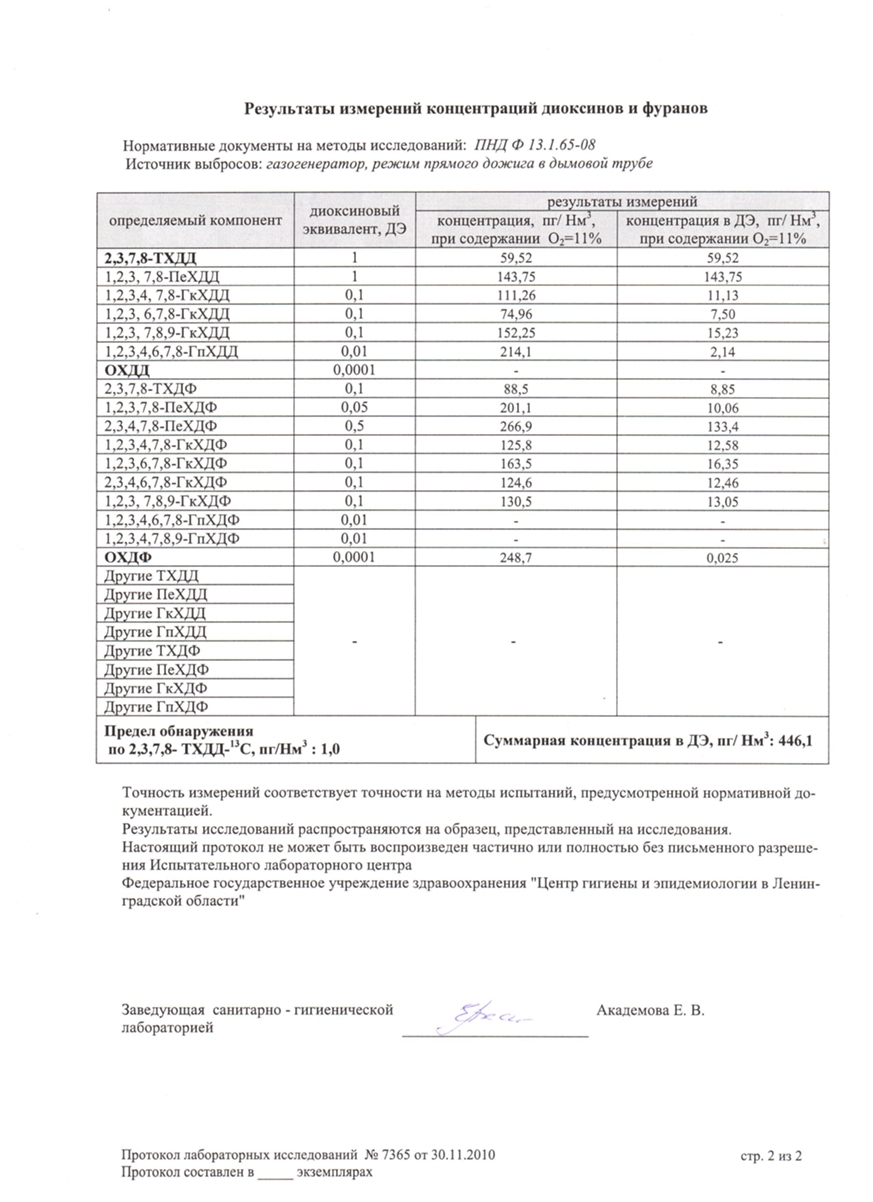

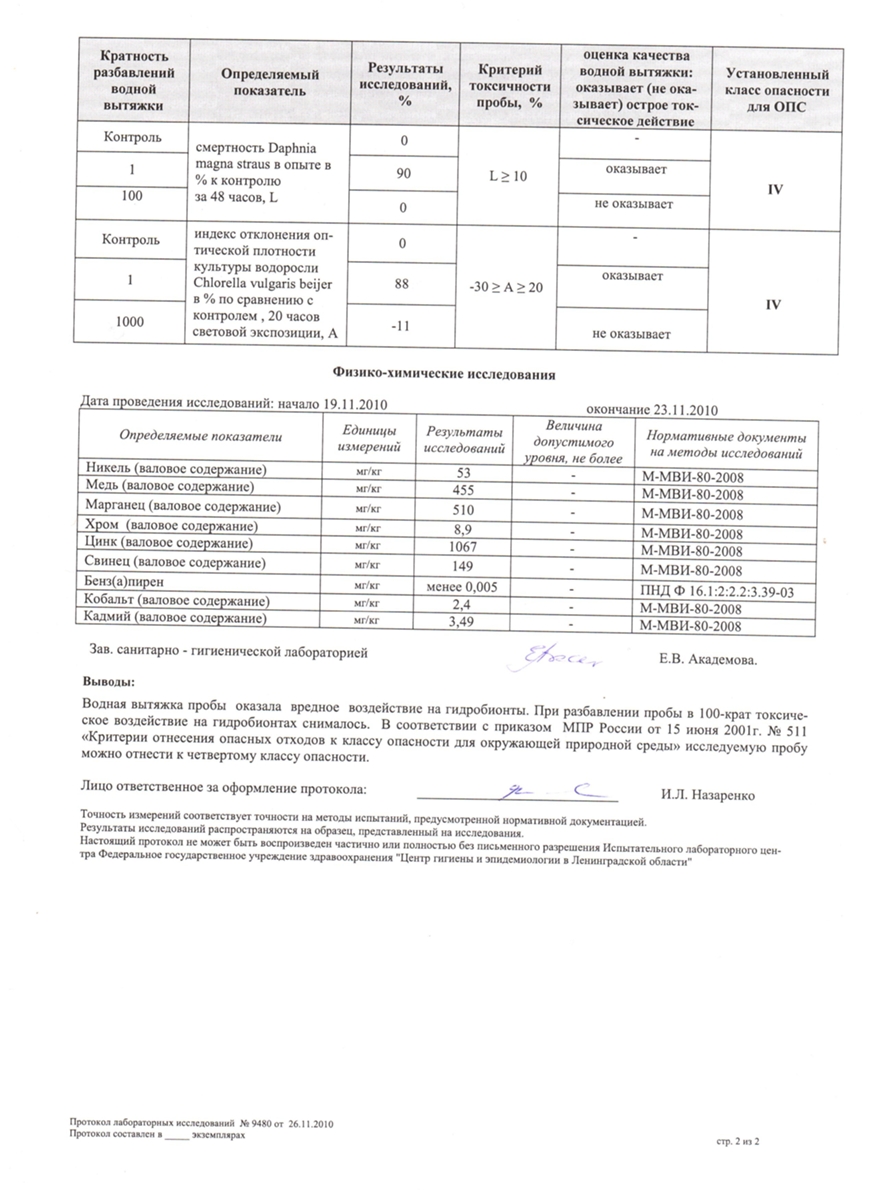

Стр. 2. Лабораторные исследования золы.Стр. 1

Лабораторные исследования золы.Стр. 1

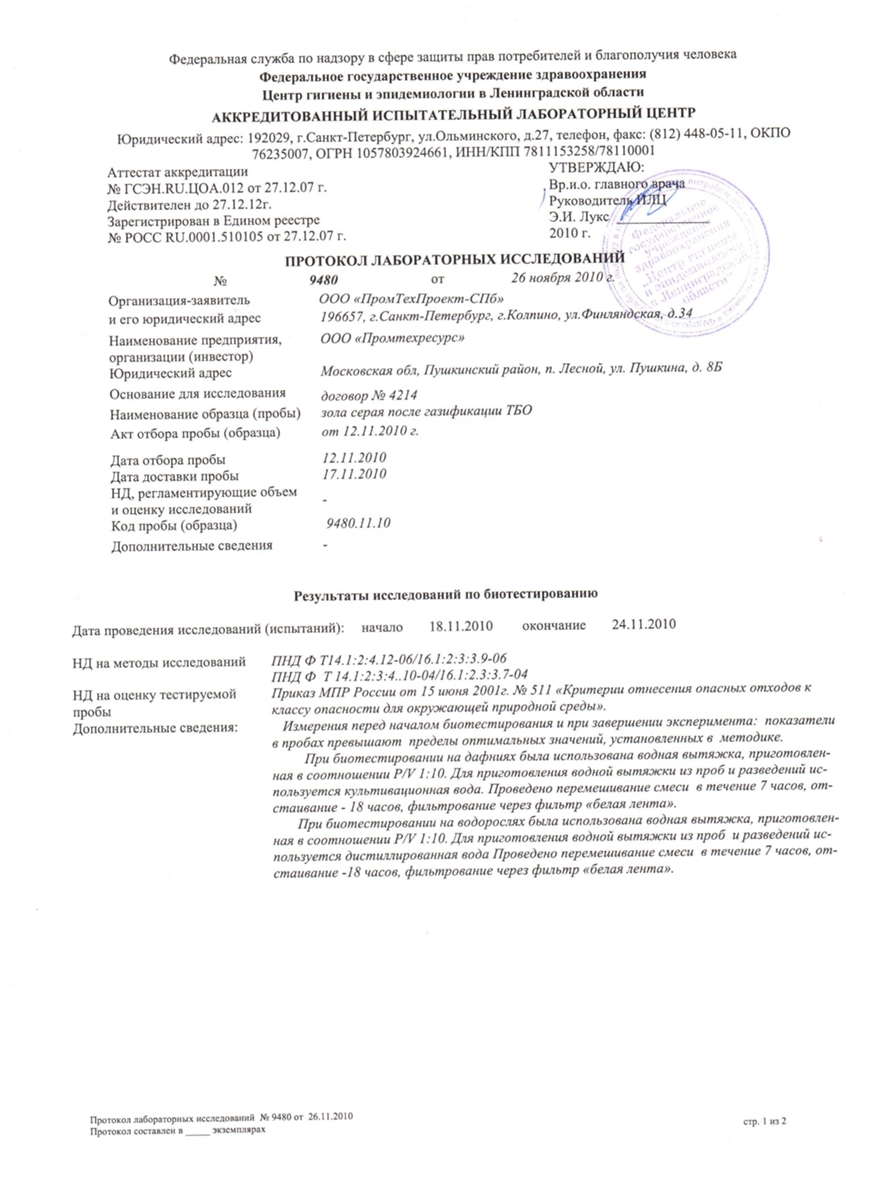

Стр. 2

Стр. 2

Система воздухоподготовки и подачи воздуха

Реактор потребляет 500 м3 воздуха в час. Подача воздуха осуществляется проточно круговым вентилятором. Перед поступлением в реактор воздух проходит через теплообменный аппарат, греется до температуры 400оС и через аэродинамический преобразователь. Приготовленная воздушная смесь поступает в рабочую зону реактора через ряды фурм.

Узел кондиционирования синтез-газа.

Требования к чистке синтез-газа различаются зависимо от состава начального сырья. Для чистки газа употребляется вихревой скруббер, который отбирает пары, масла и сажу, а так же массообменный аппарат, который очищает газ от кислотных соединений. Приобретенная водо-золо-масленная смесь подаётся в реактор на дожигание.

Технологией предвидено отведение спаленных газов назад в реактор, где жаркие газы содействуют поддержанию рабочей температуры в зоне газификации и экономии сырья на собственное обеспечение. .

Более небезопасные подвижные формы томных металлов, находящиеся в отходах, при термохимической переработке горючего в реакторе преобразуются в безопасные недвижные окислы металлов, переходящие в золу.

При подмене природного газа, мазута либо дизельного горючего в термических котельных на синтез-газ чистка не применяется. Газ, применяемый в водогрейном либо паровом котле сгорает на сто процентов, не оставляет следов загрязняющих веществ.

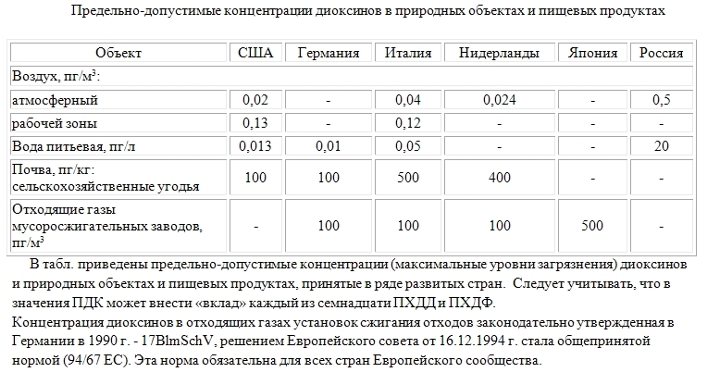

Проведенные исследования на наличие супертоксикантов (диоксинов, дибензофуранов, бензапирена) в газах проявили, что при газификации и предстоящем сжигании получаемого генераторного газа в горелке либо ДВС, содержание этих супертоксикантов в дымовых газах на порядок меньше допустимых величин, принятых в Европе.

Узел генерации энергии

При выработке электроэнергии используются дизель-генераторы и паровые машины. Их выбор либо сочетание полностью находится в зависимости от потребностей заказчика в энергоресурсах. При переводе дизель-генераторов на синтез-газ показано уменьшение мощности мотора на 10-15% и повышение ресурса работы агрегата на 30-40%. Выбор генерирующего оборудования оказывает влияние на ресурс агрегата.

Система управления и автоматика

Все главные производственные процессы автоматизированы и обустроены узлами учета и контроля входящего сырья – по весу, влажности и выходящей продукции по объему и температуре. Установка оборудуется системой GPS, 4-мя вэб-камерами и GSM-контроллером. Все данные передаются в режиме реального времени на центральный пульт управления диспетчерской службы, что позволяет держать под контролем главные производственные процессы и управлять работой установки. Через GSM-контроллер, в случае необходимости, данные передаются обладателю комплекса и операторам.

Газодизельная силовая электроустановка.

При использовании газа в поршневых движках его нужно охлаждать до температуры не превосходящей 40?С, что происходит в теплообменных аппаратах, и очищать от не разложившихся летучих смолистых соединений в особых фильтрах. Охлажденный и очищенный газ подается в поршневой движок электроагрегата.

Потому что газ не способен к самовоспламенению в цилиндрах дизельного мотора, то для его поджига нужно подавать запальную порцию дизельного горючего. Запальная порция дизельного горючего составляет менее 25% от расхода водянистого горючего на номинальном режиме работы поршневого электроагрегата. Более 75% водянистого горючего замещается дешевеньким газовым, при всем этом сохраняется возможность работы мотора в обыкновенном дизельном режиме. Модернизация дизельных движков для работы с внедрением газового горючего на газодизельный цикл не просит значимых конфигураций в конструкции базисного мотора. Переведенный на газодизельный цикл дизельный движок снабжается адаптивной (самонастраивающейся) системой регулирования подачи газового горючего. Отличительной особенностью системы будет то, что рейка топливного насоса высочайшего давления не фиксируется при переходе на газодизельный цикл, а остается свободной. Сам этот переход осуществляется открытием газовой магистрали и началом подачи в движок газового горючего. При всем этом не требуется понижение мощности мотора до уровня холостого хода, система поддерживает данный мощностной режим зависимо от количества подводимого газа и его теплотворной возможности, меняя соотношение водянистого горючего и газа. Система позволяет использовать разные виды газов и их консистенции, исключая необходимость дополнительных регулировок и опций. При понижении нагрузки на движок до режима холостого хода газовая заслонка запирается вполне и работа мотора осуществляется на водянистом горючем. Во время работы мотора под нагрузкой в случае понижения количества подаваемого газа по наружным причинам, конфигурации состава газа (уменьшения его теплотворной возможности) система поддерживает данный мощностной режим работы добавлением нужного количества водянистого горючего. Благодаря принятой схеме регулирования приемистость газодизеля, невзирая на инерционность газового тракта, соответствует приемистости дизеля. Переход мотора на работу по чисто дизельному циклу осуществляется методом отключения подачи газового горючего. .

Вероятна конвертация дизельного мотора в газопоршневой движок с принудительным искровым зажиганием, потребляющем 100% газовое горючее, но пропадает способность мотора работать на дизельном горючем. При конвертации осуществляется наружное смесеобразование газового горючего и воздуха в особом смесительном устройстве, установленном на впускном коллекторе дизеля. Впускная система базисного дизельного агрегата, рассчитанная для работы с коэффициентами излишка воздуха близкими к 2 способна пропустить через себя нужное для поддержания мощности количество газовоздушной консистенции. Потому мощность газодизеля соответствует мощности базисного дизеля, даже при работе на низкокалорийном газе, потому что теплотворные возможности топливовоздушных консистенций дизельных и газовых движков соизмеримы.

Приблизительный эквивалент различных видов горючего по массе.

Систематизация горючего для газогенераторов:

1. Дрова 1 л бензина = 2-3 кг дров, 1 л дизтоплива = 3,2-3,8 кг дров.

2. Торф 1 л бензина = 2,5-3 кг торфа, 1 л дизтоплива = 4,5 кг торфа.

3. Бурый уголь 1 л бензина = 2,5 кг угля, 1 л дизтоплива = 3,5 кг угля.

4. Древесный уголь 1 кг древесного угля соответствует 4-5 кг дров,

1 л бензина = 1,3 кг древесного угля

5. Каменный уголь — полукокс 1 л бензина = 1,7 кг угля, 1 л дизтоплива = 2,5 кг угля.

6. Антрацит 1 л бензина = 1,2-1,6 кг угля, 1 л дизтоплива = 1,8-2,2 кг угля.

В качестве вариантов горючего предлагается возможность использовать бурый уголь-полукокс, но отмечается, что он дает приблизительно на 20% больше золы.

Основными преимуществами газодизельного процесса являются:

- возможность пуска установки при отсутствии других источников электроснабжения за счет работы электроагрегата на водянистом горючем;

- довольно обычное переоборудование дизельного электроагрегата в газодизельный;

- применение водянистого горючего в качестве запасного в случае сбоев с обеспечением газовым топливом;

- возможность внедрения на одном агрегате высококалорийных и малокалорийных газов и их консистенций без дополнительных опций и регулировок;

- возможность получения больших характеристик переходного процесса при сбросах и набросах нагрузки;

- простота обслуживания, потому что широкий мощностной спектр электроагрегатов от 50 до 300 кВт обеспечиваются обширно всераспространенными базисными дизелями типа ЯМЗ;

- стабильность выходных электронных характеристик.

- Основная

- Контакты

- Наши партнёры

- Фотогалерея

- Газогенератор многотопливный

29 августа, 2014

29 августа, 2014  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: