Тепловое разложение древесной породы в шахте газогенератора происходит в хороших критериях по сопоставлению, к примеру, с процессом, протекающим в реторте с наружным подогревом. При газификации сухая перегонка древесной породы протекает в токе жарких парогазов, безпрерывно пронизывающих слой щепы. Наличие относительно огромного количества неконденсируемого газа способствует испарению образующихся из древесной породы водянистых продуктов. По этой причине процесс пиролиза в шахте газогенератора можно отождествить с разложением древесной породы под вакуумом. Понятно, что при пиролизе древесной породы под вакуумом увеличивается удельный выход водянистых товаров, соответствующих для обыденного ретортного процесса, и, не считая того, из древесной породы выходит ряд таких товаров, к примеру углеводов, наличие которых в конденсатах, образующихся при обыкновенной сухой перегонке при атмосферном давлении в ретортах с наружным обогревом, не наблюдается. При разложении древесной породы в шахте газогенератора безпрерывно и равномерно охлаждаются газ и находящиеся в нем водянистые и парообразные продукты. Потому вторичных процессов, т. е. теплового разложения уже образовавшихся товаров, практически не происходит. В газе остаются практически без разложения относительно термически неуравновешенные продукты.

Не считая водянистых товаров, появляется швель-газ, состав которого приблизительно последующий (в %): С02—18; СО—30; СН4—10; СпНт —2; Н2—40. Швель-газ смешивается с газом зоны собственно газификации. Выход водянистых товаров, образующихся при газификации, находится в зависимости от полноты окончания процесса теплового разложения отдельных кусков древесной породы до того, как они достигнут высокотемпературных слоев горючего в шахте

газогенератора, что находится в зависимости от размеров и влажности кусков, от породы газифицируемой древесной породы и др.

Размер газифицируемой древесной породы. Древесная порода как сырье для газификации в виде метровых дров либо броска ранее применялась в индустрии для производства газа, применяемого для мартеновских, стекольных, нагревательных и других печей.

Для современных газогенераторных станций употребляется древесная порода в виде щепы. Это по сопоставлению с дровами увеличивает теплотворную способность газа, наращивает удельную производительность газогенераторов, делает комфортным сервис газогенератора и делает возможность полной механизации топ — ливоприготовления и топливоподачи, возможность внедрения для газификации древесной породы высочайшей влажности (более 50% относит.). В табл. 6 приведены бывалые данные, характеризующие работу газогенераторов, в каких перерабатывается большая еловая древесная порода в виде поленьев и щепы с относительной влажностью 38%.

Значимой особенностью газификации щепы является низкая температура газа на выходе из газогенератора, повышенная скорость процесса сушки и разложения древесной породы и быстрота вывода парообразных и водянистых товаров из сферы реакции, что в итоге приводит к завышенным выходам водянистых товаров пиролиза древесной породы.

При газификации щепы смола и часть воды выносятся газом из газогенератора в виде мелкодисперсных частиц. Это делает Условия для получения из древесной породы товаров ее теплового распада, которые не могут находиться в данных температурных границах в парообразном состоянии.

500—550 60-100 10—25 3-8

В газе, выходящем из газогенератора, суммарное содержание водянистой и паровой консистенции, получающейся при газификации щепы в промышленных газогенераторах, характеризуется последующими данными (в г/н. Мг):

Воды………………………

Суммарной смолы. Летучих кислот. Древесного спирта.

Мелкие частички смолы, находящиеся в газе, при некоторых критериях могут быть центрами конденсации воды. Потому в парогазовой консистенции, выходящей из газогенератора при переработке щепы, до 200 г воды (в пересчете на 1 ж3 неконденсируе — мого газа) находится в капельножидком состоянии.

Исходя из произнесенного, можно считать, что при газогенераторном процессе на базе щепы имеются предпосылки к частичному удалению воды из газифицируемой древесной породы без издержек тепла на ее испарение.

Таблица 6

Характеристики

Газификация еловой древесины в виде

Поленьев

Щепы

Размер древесной породы, мм…………………………………………..

1000

80

Температура газа на выходе из газогенератора, °С……………………………………………………………… : : : .

180

78

Теплотворная способность газа, кнал……………………….

Н. м3

1350

1680

Выход сухого газа от веса abs. сухой древ-еси — Н. м3

Яы, …

Кг

1,94

1,6

Выход водянистых товаров от веса abs. сухой древесной породы, %:

Суммарной смолы ……………………………………………

8.4

16

Летучих кислот в пересчете на уксусную.

2,1

3,5

Метилового спирта…………………………………………..

0,9

0,7

Удельная интенсивность газификации на единицу сечения шахты газогенератора в пересчете

Ма abs. сухую древесную породу, …………………………………….

М^шс

85

190

Время пребывания древесной породы в шахте газогенератора, часы……………………………………………………………….. : :

28

3

При газификации щепы различной степени измельчения также меняются выходы водянистых товаров. Так, при применении сухой еловой щепы размером 60—70 мм выход суммарных смол составлял 24%, летучих кислот 3,5% и древесного спирта 3% (от веса abs. сух. древесной породы). При газификации этой же древесины в виде щепы размером 20—25 мм выход водянистых товаров возрос и соответственно составил 31, 4,2 и 3,3%.

Черта работы газогенераторов

Данные о среднем составе лесохимикатов, приобретенных при этих опытах газификации щепы, приведены ниже.

Состав лесохимикатов в %

Смола

Летучие кислоты

Древесный спирт

Растворн — | мая в воде

Нерастворимая в воде

Уксусная

Муравьи — | ная

I I

[ пропино — вая

Метиловый | спирт

[ альдегиды (формаль — | дегид)

Кетоны (ацетон)

И е — t — 3 zt §■1 -&S tn t-

Аллиловый спирт

53

47

62

20

18

21

9

14

30

26

Влажность газифицируемой щепы. В табл. 7 приведены опытные полузаводские даиные, характеризующие воздействие влажности щепы, приобретенной из еловых дров, на выход товаров газификации древесной породы.

113

Таблица 7

Данные о воздействии влажности щепы

Характеристики

Еловая

Щепа

Сухая

Сырая

Влажность щепы (отн.), %…………………………………………

20,0

52,0

Средние размеры щепы, мм……………………………………….

17,0

16,0

Выход газа в пересчете на abs. сухую древесину, н. м3/кг………………………………………………………………………………

1,5

1,8

Температура газа в горловине газогенератора, °С………

90

76

Расход воздуха (дутья) в пересчете на abs. сух древесную породу, н. м3/кг……………………………………………………………………

1,0

1,2

Температура дутья, °С……………………………………………..

9

11

Состав газа, %:

С02

6,0

8,3

СО

29,5

26,5

СН4

1.7

2,8

Н2

7,8

10,0

02

0,8

0,6

N2

54,2

51,8

Выход водянистых товаров в % от веса abs. сух. древесной породы:

Летучих кислот в пересчете на уксусную. .

4,2

2,7

Водорастворимой смолы…………………………………..

14,1

7,5

Нерастворимой в — воде смолы…………………………..

10,6

6,5

Метилового спирта…………………………………………

0,5

0,8

Эфиров…………………………………………………………..

1,0

1,0

Обскурантистской воды…………………………………………..

21,1

20,6

С повышением влажности газифицируемой щепы уменьшается выход водянистых товаров при одновременном увеличении выхода газа. Стоит отметить огромное воздействие влажности щепы на выход водорастворимой смолы. Она оказалась наименее термически устойчивой по сопоставлению, к примеру, с нерастворимой, отстойной смолой. При завышенной влажности щепы для испарения всей воды необходимо подогреть периферийную часть отдельных кусков до относительно более высочайшей температуры. При разложении центральных слоев кусочка выделяющиеся продукты пиролиза будут встречать на собственном пути подогретую пе-

■8 А. К. Славянский

Риферийную поверхность, что безизбежно вызовет их пиролиз, а как следует, уменьшит общий выход водянистых химикатов. Пр^ исследовании процесса газификации сырой древесной породы нередко находили в раскаленной зоне газогенератора обугленные снаружи кусочки древесной породы при наличии посреди не только лишь не разложившейся, но нередко к тому же сырой древесной породы. Эти наблюдения наглядно подтверждают, что при газификации более увлажненной древесной породы развивается вторичный процесс—пиролиз водянистых товаров древесной породы, что безизбежно приводит к уменьшению их выхода. Смоляной кокс, образовавшийся при пиролизе жидких товаров (приемущественно водорастворимой смолы) вместе с древесным коксом, газифицируется в зоне фактически газификации. Это приводит к удельному увеличению расхода воздуха на единицу начального древесного горючего, а следовательно, к увеличению общего выхода газа. Повышение выхода газа при газификации более сырой древесной породы отчасти происходит также за счет газа, образующегося при пиролизе водянистых товаров.

Отрицательное воздействие завышенной влажности древесной породы на выход водянистых товаров в особенности существенно сказывается при увеличении размеров газифицируемой щепы. В зимнее время, когда влага находится в древесной породе отчасти в виде льда» выход водянистых товаров также снижается.

Порода газифицируемой древесной породы. Выход товаров газификации и их состав находится в зависимости от породы древесной породы. Результаты соответственных опытов приведены в табл. 8. Из этих данных видно, что выход летучих кислот и метилового спирта из древесины лиственных пород выше выходов из хвойной древесной породы.

Бывалые данные о воздействии породы древесной породы на выход продуктов подтвердились производственными показателями, достигнутыми на промышленных газогенераторах.

Так, выход летучих кислот из березовой щепы оказался в 1,5 раза огромным, чем из еловой, а выход смол из березы был меньше, чем из ели, приблизительно на 20%.

Производительность газогенератора. Почти всегда высота слоя горючего в газогенераторе определяется конструктивными размерами последнего. Это означает, что слой щепы в шахте поддерживается очень вероятным. Отсюда время пребывания горючего в газогенераторе определяется его производительностью, т. е. количеством древесной породы, загружаемой в шахту в единицу времени.

Чем больше время пребывания щепы в газогенераторе, тем больше гарантий, что все три соответствующих для газификации древесной породы процесса будут полнее завершаться.

При повышении производительности газогенератора уменьшается время пребывания горючего в шахте, потому производительность газогенератора после некого предела отрицательно сказывается на удельном выходе водянистых товаров. В табл. 9

Таблица

Данные о газификации щепы в опытнейшем газогенераторе

Порода газифицируемой дренесины

Характеристики

Ель

Сосна

Береза

Бук

Осина

Ольха

Влажность щепы, %……………………………..

20

19

32

14

13

13

Размеры щепы, мм………………………………

17

14

15

17

14

11

Выход газа от веса abs. сух. древе-

Н. м3

1,51

1,46

1,30

1,42

1,30

1,69

Кг

Выход водянистых товаров в % от веса abs. сух. древесной породы:

Смол (суммарных) …..

24,7

28,3

30,5

20,9

23,0

21,9

Летучих кислот в пересчете на уксусную……………………………………

4,2

3,9

9,2

7,7

6,4

5,8

Метилового спирта………………………

0,5

0,5

1,5

1,2

0.8

1,1

Обскурантистской воды………………………

21,1

22,3

25,6

21,1

23,9

23,7

Таблица 9

Данные о газификации щепы из осиновых дров

Опыт

Характеристики

Производительность газогенератора по abs. сух.

TOC o «1-3» h z Кг! час 2000 1200

Щепе, —:— …………………………………………………………………………..

167 1С0

Время пребывания щепы в газогенераторе,

Часы………………………………………………………………………………. 2,0 3,0

Влажность газифицируемой щепы, % . . . …………………. 23,8 22,3 Выход газа ® пересчете на abs. сух. древесину, л^— 1,31 1,09

Кг

Выход водянистых товаров в % от веса abs. сух. древесной породы:

Смол (суммарных)………………………………………….. 16,4 20,8

Летучих кислот в пересчете на уксусную. 5,7 6,2

Метилового спирта…………………………………………. 0,7 0,7

S* us

указаны производственные характеристики, приобретенные при газификации щепы из осиновых дров.

Конструкция газогенератора. Для газификации различного твердого горючего в промышленной практике используют специальные газогенераторы. В их конструкции предусмотрены детали и узлы, предназначение которых определяется свойством начального горючего (зольностью, влажностью, содержанием летучих веществ, степенью измельчения и пр.) и требованиями, предъявляемыми к газу потребителями (давлением и температурой газа, его теплотворной способностью и составом и пр.). Современные газогенераторы для щепы также имеют некую специфику, зависящую приемущественно от параметров древесного горючего. Подачу воздуха в газогенератор создают через колосниковую решетку центрального дутья и через фурмы массивного периферийного дутья, установленные в стене шахты. При обычной работе через фурмы периферийного дутья подается 80—90% воздуха, нужного для процесса, и только 10—20% через дутьевую головку центрального дутья. При таком методе подачи воздуха в шахту газогенератора обеспечивается равномерность дутья по всему сечению газогенератора, чем предупреждается местное выгорание и обвал горючего, обычно сопровождаемый сильными хлопками.

Повышением поперечника шахты газогенератора в высшей части добиваются уменьшения скорости газа на выходе его из слоя горючего, что уменьшает унос древесной мелочи и щепы в газопровод.

Отбирать газ из шахты газогенератора лучше сверху, т. е. через крышку газогенератора. Для большей равномерности отбора газа по сечению шахты имеется две горловины. Для газификации щепы можно советовать два типа газогенераторов: механизированный (рис. 24) и облегченной конструкции (рис. 25). У механизированного газогенератора имеется крутящаяся чаша для удаления золы, наличие которой, в особенности в древесных отходах, бывает высочайшим. У газогенератора облегченной конструкции золу убирают вручную либо с помощью воды, т. е. гидравлических устройств. Для разравнивания щепы в шахте газогенератора можно советовать крутящиеся гребки, укрепленные на валу, делающем 1—5 об/мин. Предстоящее усовершенствование газогенератора может быть по полосы устройства шахты с пароводяной рубахой.

Интенсивность газификации древесного горючего с начальной влажностью 20—30% составляет приблизительно 500—600 кг/м2 час.

В нижней части газогенератора фактически газификации подвергается, как уже понятно, не щепа, а продукт ее сухой перегонки •—древесный уголь. Если сопоставить интенсивность газификации этого угля с современной промышленной интенсивностью газификации, к примеру, ископаемых углей и сравнить удельную подачу воздуха в шахту газогенератора для того и другого

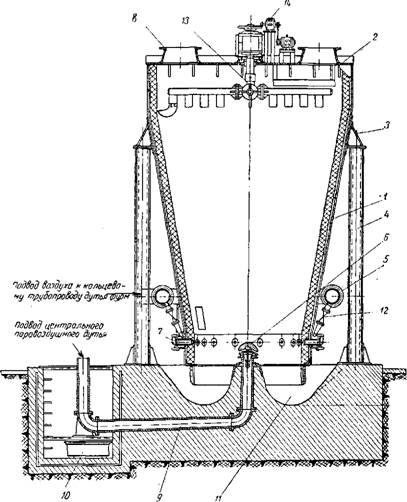

Рис. 24, Механизированный промышленный газогенератор:

/ — шахта газогенератора; ‘2 — крутящаяся чаша для удаления золы 3 — колосниковая решетка для центрального дутья; 4 — фурмы перифе рийного дутья; 5 — загрузочная коробка для щепы; б — горловина дл> отвода газа

Вида горючего, то из этих данных будет видно, что генераторы, к примеру, на антраците работают с интенсивностью, приблизительно на 60—80% большей, чем газогенераторы на древесном горючем.

Рис. 25. Промышленный газогенератор облегченной конструкции: I — шахта газогенератора: 2— крышка газогенератора; 3— кольцевая опора; 4— стойка; 5 — коллектор периферийного дутья; 6 — колосниковая решетка центрального дутья; 7 — фурма периферийного дутья; 8 — горловина для отвода газа; 9 — воздухопровод центрального дутья; 10 — сборник конденсата пара; // — зольная чаша; 12 — задвижка; 13 — разравннватель щепы; //—привод

Если в газогенераторе древесного питания обеспечить интенсивность подачи дутья такую же, как в антрацитовом либо буро — угольном, и учитывать, что древесный уголь обладает существенно

Более высочайшей обскурантистской способностью по сопоставлению с ископаемыми углями, то можно удвоить и утроить производительность древесного газогенератора.

На опытнейшем газогенераторе были доказаны эти соображения: достигнута интенсивность газификации щепы до 2000 кг 1м2 час (по abs. сухой древесной породе).

Вещественный баланс процесса газификации сухой и маленькой щепы при сухом дутье при интенсивности процесса 500 кг/м2 час Представлен в табл. 10.

Таблица IV

Вещественный баланс процесса газификации

(на 100 кг рабочего горючего)

I С I Н | О | N | Зола I Всего

Статьи баланса—— i— ‘ .

I в килограммах

Приход:

Древесная порода abs. сухая………………………….

35,70

5,03

39,87

—

0,80

81,4

Влага древесной породы………………………………..

—

2,00

16,60

—

18,6

Дутье……………………………………………….

—

22,10

72,0

—

94,1

Всего ….

35,70

7,03

78,57

72,0

—

194,1

Расход:

Газ……………………………………………………

22,68

1,12

36,70

72,0

—

132,50

Суммарная жижка………………………………

6,90

3,37

24,60

—

—

34.87

Суммарная отстойная смола

5,32

0,90

4,70

—

—

10,92

Конденсат очищенного газа….

0,80

1,68

12,20

—

—

14,68

Зола……………………………………………..

—

—

—

0,80

0,80

Отклонение……………………………………….

—

-0,04

+0,37

—

—

+0,33

Всего ….

35,70

7,03

78,57

72.0

0,80

194,1

Термический баланс газогенератора при этих критериях последующий:

Статьи баланса | %

Приход:

Теплотворная способность щепы…………………………………………………………..

100

Расход:

Теплотворная способность газа……………………………………………………………

43

Теплотворная способность водянистых ‘органических товаров гази

Фикации…………………………………………………………………………………………..

40

Теплосодержание воды, газа, водянистых органических товаров

17

И утраты тепла в окружающую среду…………………………………………………..

Всего……………………………

100

119

16 декабря, 2014

16 декабря, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: