Отходы лесозаготовок, лесопиления и деревообработки являются одной из более суровых и пока не решенных заморочек лесного комплекса в РФ. Данные отходы составляют 65-70% от общей вырубаемой биомассы дерева, которая составляет до 200 млн. м3 раз в год. Если учитывать кору, сучья, хвою и листья, то возможный объем отходов практически умножается [1]. В текущее время действенная утилизация древесных отходов становится более животрепещущей в свете сохранения природной среды. В то же время хоть какое предприятие отрасли заинтересовано в том, чтоб утилизация древесных отходов из статьи издержек перебежала в статью доходов [2].

Одним из главных направлений утилизации древесных отходов является их внедрение для получения термический и электронной энергии. В последние годы энергетическое внедрение древесных отходов рассматривается как кандидатура обычным видам горючего. Это связано с тем, что древесные отходы являются CO2-нейтральными, имеют низкое содержание серы, относятся к возобновляемым источникам энергии. Все это привело к тому, что технологии получения энергии из древесных отходов в последние годы развиваются и совершенствуются [4].

Более пользующимся популярностью и нужным методом утилизации древесных отходов в нашей стране является сжигание с целью получения тепла. Этот метод более либо наименее оправдывает себя не только лишь с экологической стороны (сжигание древесной породы более неопасно для среды, чем нефти и угля), да и с экономической: Наша родина имеет гигантскую местность с жесткими климатическими критериями.

Еще есть несколько вариантов перевоплощения ненадобного мусора в горючее: переработка в древесный уголь либо в генераторный газ. В первом случае древесная порода подвергается пиролизу, т.е. греется без доступа кислорода. Произведенный таким макаром уголь находит свое применение не только лишь в быту, да и в индустрии. Газификация древесного угля позволяет получить синтез-газ высочайшей степени чистоты, который в предстоящем может употребляться в производстве бензина и дизельного горючего [4, 5], тем, решить делему XXI века, связанную с ограниченными припасами горючих ископаемых, в особенности нефти. С экологической точки зрения процесс газификации фактически неопасен для среды: в атмосферу не попадает никаких вредных выбросов. Единственным источником отходов служит зола [6].

Была разработана установка по переработке древесных отходов в синтез-газ. Разработка получения синтез-газа из древесных отходов состоит из последующих операций: загрузка сырья, сушка древесных отходов, их нагрев, пиролиз, паровая конверсия древесного угля и сепарация пиролизных газов.

Сушка древесных отходов осуществляется в сушильной камере, представляющей собой цилиндрическую камеру с расположенной снутри перфорированной обечайкой, образующей со стеной корпуса кольцевой канал. В камере дресвесные отходы конвективно сушатся топочным газом при температуре 180 — 150ºС, который подается через эжектор в кольцевой канал. Отработанный сушильный агент отводят через перфорированную цилиндрическую вставку 8. При помощи дымососа 3, эжектора 9 и задвижки 4 организуется рециркуляция сушильного агента с данной кратностью.

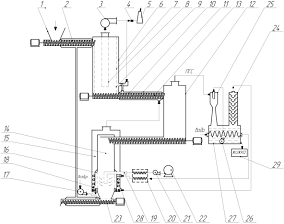

Рис.1. Схема установки по переработке древесных отходов в синтез-газ

1 — бункер щепы; 2 — шнековый питатель; 3 — дымосос; 4 — задвижка; 5 — газотвод; 6 — сушильная камера; 7 — перфорированная обечайка; 8 — перфорированная вставка; 9 — эжектор; 10 — камера подготовительного нагрева; 11 — нагревательная рубаха; 12 — камера пиролиза; 13 — шнековый питатель; 14 — камера газогенерации; 15 — топка; 16 — рубаха подогрева; 17 — воздуходувка; 18 — патрубок подачи водяного пара; 19 — патрубок отвода синтез-газа; 20 — рекуперативный теплообменник; 21 — компрессор; 22 — газгольдер; 23 — шнековый питатель для отвода золы; 24 — конденсатор смешения; 25 — каплеотбойник; 26 — насос подачи жижки; 27 — емкость конденсата; 28 — змеевиковый теплообменник; 29 — сборник жижки

Высушенные древесные отходы поступают в камеру нагрева, которая представляет собой шнековый питатель, снабженный нагревательной рубахой 11 и обогреваемый топочными газами, поступающими из топки. При температуре 250-450°С древесные отходы безпрерывно греются, соприкасаясь со стенами камеры нагрева.

Дальше, нагретые до температуры 350°С, отходы поступают в зону пиролиза, которая представляет собой цилиндрическую обечайку 12. При данной температуре древесные частички начинают греться за счет внутренней энергии, их температура увеличивается до 700°С. В итоге происходит разложение древесных отходов на древесный уголь и пиролизный газ.

Древесный уголь из камеры пиролиза шнековым питателем подается в камеру газогенерации 14, встроенную в топку 15 и дополнительно снабженную рубахой подогрева 16. Подогрев осуществляется за счет сжигания несконденсировавшихся пиролизных газов, смешанных с воздухом, подаваемым в топку при помощи воздуходувки 17. Древесный уголь подвергается паровой конверсии, в итоге чего появляется синтез-газ и зола. Паровая конверсия древесного угля осуществляется при температуре 700-1000°С за счет прохождения высокотемпературного пара через слой угля.

Подача водяного пара в камеру газогенерации осуществляется через патрубок 18, представляющий из себя змеевиковый теплообменник, расположенный вокруг камеры газогенерации 14. Тут происходит дополнительный прогрев водяного пара.

Отвод приобретенного синтез-газа из камеры газогенерации осуществляется через патрубок 19. Отведенный синтез-газ, проходя через рекуперативный теплообменник 20, дает свое тепло на нагрев водяного пара и при помощи компрессора 21 подается в газгольдер 22.

Отвод золы из камеры газогенерации осуществляется шнековым питателем 23.

Поступающий в топку 15 несконденсировавшийся газ за ранее проходит стадию сепарации пиролизных газов, который содержит в себе конденсатор смешения 24, каплеотбойник 25, насос подачи жижки 26, емкость конденсата 27, змеевиковый теплообменник 28 и сборник жижки 29.

Из камеры пиролиза 12 парогазовая смесь температурой 400-500°С поступают в конденсатор смешения 24, где конденсация паров осуществляется обратной жижкой, подаваемой насосом 26 из емкости 27 и охлаждаемой змеевиковым теплообменником 28. Несконденсировавшиеся газы поступают в каплеотбойник 25 для сепарации от капель жижки. Несконденсировавшийся газ поступает в топку 15, где окисляется воздухом за ранее подогреваемым от зольного остатка и подаваемым воздуходувкой 17. Лишний конденсат отводится в сборник жижки 29.

Приобретенный таким методом синтез-газ не просит дополнительной чистки и может употребляться в производстве метанола либо других хим веществ.

Перечень литературы

1. Быстров, А.Ф. Базы для действенного использования древесных отходов деревообрабатывающего предприятия / А.Ф. Быстров, Э.С. Быстрова // Деревообрабатывающая индустрия. — 1999. -№ 5.

2. Сафин, Р.Р. Анализ современного состояния лесопромышленного комплекса и перспективы его развития на базе кафедр лесотехнического профиля КГТУ / Р.Г. Сафин, Р.Р. Сафин // Вестник казан. технол. ун-та. — 2010. — №4. — С. 120-130.

3. Валеев, И.А. Внедрение древесных отходов в энергетическом хозяйстве [Текст] / В.А. Валеев, Р.Р. Сафин, Р.Г. Сафин, Р.Р. Хасаншин // Научный потенциал мира: Тезисы докл. Международ. науч.-практич. конф. — Днепропетровск, 2004. — С. 71-75.

4. Тимербаев, Н.Ф. Всеохватывающая энерготехнологическая переработка древесных отходов с применением прямоточной газификации / Н.Ф. Тимербаев, // Монография. — Казань, КНИТУ 2011. — 245с.

5. Тимербаев, Н.Ф. Техника и технологии тепловой переработки отходов деревообрабатывающей индустрии: монография / Н.Ф. Тимербаев, Р.Г. Сафин, З.Г. Саттарова; М-во образ. и науки РФ, Казан. Гос. технол. ун-т. — Казань: КГТУ 2010. — 172 с.

6. Рамбуш, Н.Э. Газогенераторы / Н.Э. Рамбуш : перевод с англ. — М.: ГОНТИ, Редчайшая энергетическая литература, 1939. — 329 с.

УДК 66-97

27 августа, 2014

27 августа, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: