создатели: Пархоменко Д. И., Полтавский Е.А.

источник:ХХ ВСЕУКРАИНСКАЯ НАУЧНАЯ КОНФЕРЕНЦИЯ АСПИРАНТОВ И СТУДЕНТОВ «ОХРАНА Среды И

РАЦИОНАЛЬНОЕ Внедрение ПРИРОДНЫХ РЕСУРСОВ» Том 2 2010 год.

В текущее время в связи с трудностями в обеспечении Украины нефтью и газом проявляется энтузиазм

к использованию нестандартных источников энергии – ветра, солнца, биогаза. Одним из оптимальных методов решения задачи энергетического

обеспечения страны является – газификация угля, потому что Украина обладает достаточными припасами этого полезного ископаемого на длительную

перспективу. Подсчитано, что суммарные припасы угля в нашей стране составляют: прогнозные – 117,5 миллиардов. тонн, разведанные – 56,7 миллиардов. тонн.

Основными угольными бассейнами являются Донецкий, Львовско-Волынский и Днепропетровский.

В итоге анализа разных марок угля мы сделали вывод, что более подходящим для газификации

является газовый уголь Донецкого бассейна с энтальпией образования от (-1937) до (-6395) кДж/кг., также довольно высочайшим выходом летучих.

Для современной хим индустрии и энергетики необходимы газогенераторы с единичной мощностью по

углю 100 т/ч и больше. На данный момент в индустрии употребляются такие технологические процессы как: «Лурги», «Винклера», «Копперс-Тотцек».

В процессе анализа главных имеющихся способов газификации, был получен ряд результатов:

1. Процесс «Лурги» — опробован в индустрии, работает на каменном и буром угле, фракция – кусковой 6-10 мм., газифицирующий агент

О2 + пар, противоток слоевой, давления пара 2-3 МПа, соотношения сырого газа Н2/СО/СО2/СН4=36-40/18-25/27-32/9-10%, Vгв=1400-1700м3/т , ηг=75-85%, ηт=75%,

степень конверсии 99%, Qнр=11 МДж/м3 , Gкислорода=220-300 т, Gпара=0,1-3 т.;

2. Процесс «Винклера» — опробован в индустрии, уголь бурый, фракция – тонкодисперсный 1-8 мм., О2 + пар, противоток слоевой, давление

атмосферное, соотношения сырого газа Н2/СО/СО2/СН4=35-45/30-50/13-25/0,5-2%, Qнр=9-13 МДж/м3 , ηг=75%, ηт=80%, степень конверсии 90%, Vгв=1600м3/т , Gкислорода=350 т,

Gпара=0,88 т.;

3. Процесс «Копперс-Тотцек» — опробован в индустрии, все типы угля, уголь пылеподобный, агент О2 + пар, прямоточный взвешенный поток,

давление атмосферное, Н2/СО/СО2/СН4=32/55-66/0,8/0,1%, Qнр=10,6-11,8 МДж/м3 , ηг=70-77%, ηт=75-85%, степень конверсии 90-96%, Vгв=1650м3/т , Gкислорода=540 т, Gпара=0,24 т.

В процессе аналитической работы при выборе процесса отталкивались от последующих суждений: тип угля,

влияющий на проникновение и скорость реакции; при газификации угля с целью получения синтез-газа (Н2+СО) употребляют агенты, которые газифицируют

(пар+О2). С экономической стороны более прибыльным будет процесс, в каком пренебрегается подготовка угля до порошкообразного состояния и понижается

потребление кислорода и пара. С учётом выше перечисленного, а так же степенью конверсии угля и КПД газификации, существенное преимущество имеет

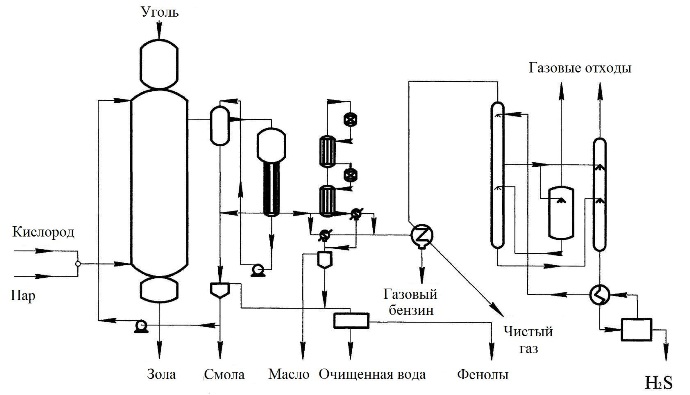

процесс «Лурги». Схема газификации угля по этой технологии показана ниже:

Главные характеристики продуктивности газогенератора: поперечник реактора – 3,6 – 4 м, расход угля – 15 т/ч,

производительность по газу – 75000 м3/ч, питательный расход угля – 1,2 т/(ч•м3), питательный расход по газу – 4500 м3/(ч•м3).

Главным видом угля является каменный с влажностью до 20%, но с общим содержание балласта менее

45%. Лучшая фракция 6-40 мм., толика мелочи (наименее 1 мм.) менее 7%. Верхняя граница допустимого содержания золы 35%. Нижняя граница интервала

размягчения золы ?1000°С. Для хорошей эксплуатации нужно раздробить сырой уголь и высушить. Потом его подают в газогенератор через

временами работающий шлюз. Газификация осуществляется при давлении 3МПа, с внедрением пароводяной консистенции, вдуваемой в реактор через

поворотную колосниковую решётку. Зола временами удаляется через шлюзовый бункер в нижней части газогенератора. Газ, который выходит из реактора,

охлаждается водой в промывном охладителе до температуры 180-200°С. При всем этом отмываются вынесенные из газогенератора угольная пыль и смола. Дальше в

котле-утилизаторе вырабатывается пар низкого давления (0,5-0,7 МПа), при всем этом температура газа понижается на 20-30°С. Удалённая запылённая смола

снова подаётся в газогенератор на верхний слой угля и играет роль уловителя пыли. Часть потока сырого газа поддаётся конверсии в две стадии при

температуре 440 и 400°С. Отводимое тепло употребляется для производства пара низкого давления. Главное приемущество данного процесса в том, что

для конверсии неочищенного газа не надо подачи дополнительных реагентов. Предстоящая газоочистка осуществляется при помощи ректизольного отмывания,

обычно, в две ступени. Для инженерных расчётов рассматривались только суммарные кинетические характеристики реакций углерода с СО2, СО, Н2О.

В итоге построения кинетической модели был просчитан сбалансированный состав выходной дутьевой консистенции и получены безупречные характеристики для синтез-газа

– Т=773 K, P=0,1 МПа, состав консистенции Н2О/О2=4, но эти условия имеют рад негативных причин: при низком давлении будут трудности с интенсификацией

процесса, неполное реагирование угля с компонентами агента, высочайший выход золы и завышенное шлакоудаление, также не будет полной чистки синтез-газа

от балласта. Для обычной работы цикла газификации необходимо иметь несколько другие характеристики, по нашим результатам это — Т=973 K, P=2 МПа, Н2О/О2=18

, они являются самыми действенными с КПД процесса 0,8. В итоге получаем очищенный газ с низшей теплотой сгорания 16 МДж/м3.

2 декабря, 2014

2 декабря, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: