Начиная с середины 30-х годов ХХ-го века в Германии, США и в других промышленно продвинутых странах мира, получили обширное распространение технологии газификации конденсированных топлив в химико-технологических целях, сначала, для следующего синтеза из компонент ГГ (монооксида углерода и водорода) разных хим соединений, в т.ч. искусственных водянистых топлив и масел.

В 1935 г. в Великобритании и Германии из угля, воды и воздуха было произведено соответственно 150 и 835 тыс. тонн только синтетического бензина.

В 1936 г. лично А. Гитлер даёт старт в Германии новейшей гос программке производства синтетических топлив и масел.

В 1937 г. Франц Фишер вкупе с Гельмутом Пихлером (Г. Тропш в 1931 г. уехал в США, а спустя четыре года, в 1935 г., ушёл из жизни) разработали способ синтеза углеводородов при среднем давлении. Учёные использовали катализаторы на базе соединений железа, высочайшие температуры и давления около 10 атм. Эти опыты имели огромное значение для организации многотоннажного хим производства углеводородов. В итоге воплощения этого процесса в качестве главных товаров вышли бензин с высочайшим октановым числом и парафины.

13 августа 1938 г. в охотничьем поместье рейхсминистра авиации Г. Геринга Каринхалле, состоялось обсуждение и принятие плана развития топливного производства, условно нареченного «Каринхаллеплан» («Carinhallplan»). Выбор резиденции Геринга и его самого в качестве управляющего программки совершенно не случаен — минимум третью часть производимого в стране потребляло Люфтваффе (Lufttwaffe). Посреди остального этот план предугадывал резкое развитие производства синтетических моторных топлив и смазочных масел.

В 1939 г. процесс Фишера Тропша был запущен в коммерческих масштабах применительно к бурым углям, месторождениями которого богата средняя часть Германии.

К началу 1941 г. суммарное создание в Германии синтетического горючего (как по способу гидрогенизации Бергиуса, так и по способу Фишера -Тропша) догнало создание нефтяного, и дальше превысило его. В 1941 г. в Германии выработали 4-х млн. тонн синтетических моторных топлив, масел и смазок.

Кроме искусственных топлив в фашисткой Германии из генераторного газа синтезировали парафин, жирные кислоты и искусственные жиры, в т.ч. пищевые.

Из 1 т условного конденсированного горючего по способу Фишера Тропша можно получить, к примеру, 0,71 т аммиака либо 0,67 т метанола (для метанола это самый распространённый современный способ получения) либо 1,14 т спиртов (в т.ч. ВЖС — высших жирных спиртов) и альдегидов либо 0,26 т водянистых углеводородов.

Более полугода (с озари 1944 г., когда Красноватая Армия заняла нефтяные верфи Плоешти (Румыния) — единственного природного источника сырья для производства моторного горючего, контролируемого фашисткой Германии, и до мая 1945 г) функцию моторных топлив в германской армии и экономике в целом делали генераторный газ и искусственные водянистые горючего, произведённые из этого газа.

В целом, Германия военного времени была империей, построенной на твёрдом углеродсодержащем сырье (сначала, угле и, в наименьшей степени, на древесной породе), воздухе и воде. 85% моторного горючего, 99% каучука и метанола, 100% обогащенной азотной кислоты (основного вещества для всех военных взрывчатых веществ) синтезировались из этих сырьевых материалов.

Фабрики гидрогенизации и газификации угля были основой германской экономики этого периода. А именно, синтетическое авиационное горючее, получаемое из ГГ по способу Фишера — Тропша, на 84,5% покрывало потребности Люфтваффе (Luftwaffe) в течение всей войны.

Во время 2-ой мировой войны в Германии синтез Фишера — Тропша был применен на восьми заводах для производства синтетического дизельного горючего (около 600 тыс. т в год). Проект стопроцентно финансировался государством. Были построены подобные фабрики на захваченных территориях, а именно в Польше (Освенцим), которых работал до 1950-х годов включительно. После окончания войны в Германии все эти фабрики были закрыты и отчасти вкупе с технологией вывезены в счет репараций в США и СССР.

К 1945 г. в мире (приемущественно, в Германии, США, Китае и Стране восходящего солнца) насчитывалось 15 заводов, созданных для синтеза водянистых углеводородов по способу Фишера -Тропша.

В связи с активным внедрением в военные и послевоенные годы ГГ в хим индустрии он даже получил новые имена — «синтез — газ» (либо «сингаз») и «продукт -газ».

Что качается российскей промышленности синтетических водянистых моторных топлив, масел и смазок, то понятно, что ещё в 1930 г. в ленинградской лаборатории термических движков под управлением доктора В. Гиттиса были начаты экспериментальные работы по адаптации движков внутреннего сгорания к работе на синтетическом бензине, приобретенном на базе газификации прибалтийских горючих сланцев.

В 1938 г. в Институте органической химии АН СССР под управлением академика Н.Д. Зелинского были начаты системные исследования теоретических заморочек синтеза углеводородов из синтез — газа (консистенции СО и Нг) на железных (Со, Ni, Fe) катализаторах.

На самом высочайшем уровне эту задачку в своём докладе на XVIII-м съезде ВКП (б) поставил Председатель СНК СССР тов. В.М. Молотов, говоря о 3-м (1938… 1942 гг.) пятилетнем плане развития народного хозяйства СССР.

Скоро после чего, ещё до войны в Москве был сотворен Всесоюзный научно-исследовательский институт газа и искусственного водянистого горючего (ВНИГИ), где и после эвакуации осенью 1941 г. в г. Кемерово длилось работы по гидрированию и газификации угля, производству синтетического газа, пиролизу смол и томных нефтепродуктов, синтезу церезина и т.д.

Сначала 1942 г. спецы АН СССР предложили выстроить ряд достаточно больших заводов по изготовлению искусственного горючего из угля, сланцев, сапропелитов, разных газов. В Госплане подсчитали, что если б эти предложения были приняты, то издержки составили бы более 1,1 миллиардов. рублей, в то время как на всю нефтяную индустрия в 1942 г. намечалось выделить приблизительно 1 миллиардов. рублей. Все же, в

1942 г. уже работало маленькое предприятие по производству водянистого горючего на базе

сланцев из Кашпира (в 12 км от г. Сызрани). В этом же году был построен также маленький

Усольский завод (Иркутская область), перерабатывавший сапропелиты и дававший 5 т

моторного горючего в день.

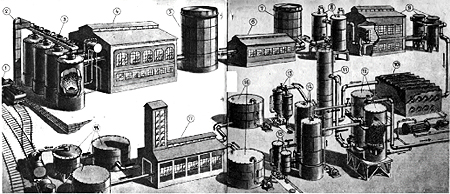

Ах так был проиллюстрирован и описан технологический процесс получения синтетического бензина из угольного кокса в журнальчике «Техника — молодёжи» № 2 — 3 за

1943 г. (см. Рис. 1):

Рис. 1. Схема производства синтетического бензина из угольного кокса

«… Состав с коксом (1) подошёл к газогенераторному цеху. При помощи транспортёров (2) кокс поступает в газогенераторы (3). Тут он подвергается газификации, другими словами преобразуется в газовую смесь, состоящую из окиси углерода и водорода. Из генераторного цеха (4) газ поступает в газгольдер (5), а оттуда в цех конверсии (6), где газовая смесь насыщается водородом. После чего газ опять собирается в большом хранилище — газгольдере (7). Приобретенная таким макаром газовая смесь содержит огромное количество углекислоты и других ненужных примесей. В башнях (8) газ очищается от углекислоты, а в аппаратах (9) от сернистых соединений. В конце концов газ поступает в цех синтеза. В камерах-ретортах (10) меж отдельными составляющими газовой консистенции идут сложные реакции. Они сопровождаются выделением огромного количества тепла. В теплообменниках (11) газ охлаждается. При всем этом конденсируются пары воды и тяжёлые углеводороды (масла). Из теплообменников тяжёлые углеводороды подаются в отстойники (13), а оттуда, минуя цистерны (16) и цех дистилляции (17), на склад (18). После выделения масел в газовой консистенции останутся бензин и лёгкие углеводороды. Они поглощаются активированным углём в особенных аппаратах — абсорберах (12). В абсорберы подаётся пар. Он уносит бензин в холодильники (14). Тут пары бензина конденсируются. Сейчас остаётся только поделить смесь. Это делается в отстойниках лёгкого бензина (15). Синтетическое жидкое горючее получено. Пройдя цех дистилляции (17), оно готово к погрузке в цистерны.

Так смотрится схема производства бензина из угля.

27 августа, 2014

27 августа, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: