Применение горелок инфракрасного излучения в строительстве идет в двух направлениях: непосредственно на строительных объектах и в строительной индустрии. На строительных объектах инфракрасные горелки могут применяться для:

А) сушки зданий и помещений при отделочных работах;

Б) прогрева кладки при производстве работ в зимнее время;

В) сушки отдельных, сильно увлажненных мест строительных конструкций;

Г) местной подсушки при производстве ремонтных работ;

Д) прогрева поверхностей перед нанесением гидроизоляции;

Е) разогрева различных строительных материалов;

Ж) обогрева рабочих мест строителей и монтажников;

З) отопления временных сооружений на строительных объектах;

И) искусственного старения железобетона, омоноличивания стыков, прогрева арматуры перед заливкой бетона и т. д.

Сушка помещений при отделочных работах в обычных условиях является весьма продолжительной. Она задерживает сроки сдачи объектов в эксплуатацию. Особенно медленно сушка помещений идет в осенне-зимний и весенний периоды.

Для ускорения процесса сушки применяют различные временные тепловые установки с низким к. п.д. и- сушку ведут конвективным методом. ; ………………………………………………..

Недостатком конвективной сушки, в, особенности в высоких помещениях, является то, что подогретый воздух, поднимаясь вверх, значительную часть своего тепла передает потолку, а стены (особенно в нижней наиболее влажной, части) получают незначительную часть; тепла.’

, В помещениях с большим объемом и особенно при большой крайности вентиляции, при конвективной сушке большое количество Тепла, теряемся с-уходящим’из помещения воздухом.

Этот недостаток’ устраняется, когда сушка производится инфракрасными лучами.

Для сушки помещений после отделочных работ могут применяться различные типы газогорелочных устройств инфракрасного излучения.

Для небольших помещений рекомендуется применять горелки типа «Фонарь» саратовского института Гипрониигаз (см. главу II).

Данная горелка обладает круговым (на 360°) излучением и может одновременно просушивать всю комнату. Горелка устанавливается в центре комнаты на высоте, обеспечивающей равномерную сушку всей поверхности стен комнаты. Для сушки углов в помещениях дополнительно могут устанавливаться небольшие горелки с плоскими излучающими насадками.

В помещениях с большой площадью стен и потолков рекомендуется проводить сушку группой горелок инфракрасного излучения с плоскими излучающими насадками, устанавливаемыми на минимальной высоте от пола и на таком расстоянии от стен, чтобы плотность излучения соответствовала максимально допустимой величине (в зависимости от влажности и толщины штукатурки, облицовки и т. д.). Это расстояние составляет 500— 800 мм.

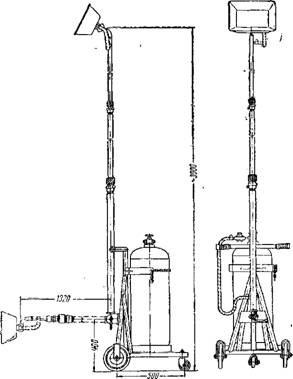

Мощность излучателей и расстояние от просушиваемых ограждающих конструкций необходимо подобрать так, чтобы температура на этих конструкциях не достигала 100° С. В противном случае может произойти растрескивание штукатурки. При сушке стен в тех местах, где они соприкасаются с деревянными конструкциями горелки, необходимо "устанавливать не менее, чем на 60 см от деревянных конструкций. Весьма удобно и выгодно производить сушку передвижными установками инфракрасного излучения. Установка состоит из тележки, рамной конструкции на двух колесах, баллона для сжиженного газа емкостью 50 или 80 л, неподвижной или телескопической штанги, на которой крепится одна или две горелки инфракрасного излучения, редуктора типа РДГ-6М, резино-тканевого шланга.

Техническая характеристика одной из конструкций передвижной установки инфракрасного излучения ОП-2 следующая;

TOC o "1-3" h z Тепловая нагрузка инфракрасной горелки в ккал/ч.……………… 4000 Максимальная высота установки горелки (при выдвинутой до конца штаиге) в мм………………………………………………………………………… 2500

Расход газа (сжиженного с Q„=22 000 Ккал/м3) в м?/ч 0,18 Вес установки (с баллоном 50 л, наполненным газом)

В кг…………………………………………………………………………………………… 85

Регулятор давления……………………………………………………….. РДГ-6М

Давление газа перед соплом горелки в мм вод. ст. . 250—300

Площадь, занимаемая установкой, в мг…………………………………… 0,36

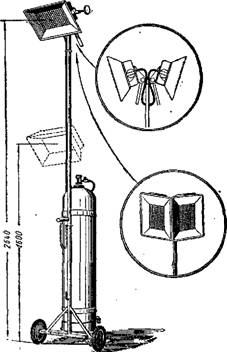

На рис. 112 приведена передвижная установка с горелкой инфракрасного излучения, разработанная институтом Мосгаз — проект. В отличие от ОП-2 установка имеет поворотную телескопическую штангу, позволяющую перемещать горелку в нижнєє положение (на уровень пола) для сушки плинтусов. Газ от редуктора подается к горелке по телескопической штанге. На рис. 113 показана передвижная установка фирмы «Антаргаз». Установка состоит из тележки, выполненной из легких метал-

|

Рис. 112. Передвижная установка с горелкой инфракрасного излучения института Мосгазпроект |

Лических труб, баллона с регулятором давления и одной или нескольких горелок. При сушке больших производственных помещений необходимо иметь установки, позволяющие вести тепловую обработку больших поверхностей. Применение одиночных горелок здесь нецелесообразно. Горелки объединяют в блоки, образуя общую излучающую панель больших размеров.

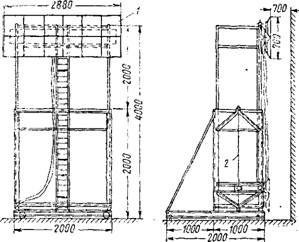

На рис. 114 показана передвижная рамная установка с блочной излучающей панелью и подъемным механизмом для передвижения ее по вертикали. Количество блоков выбирается в зависимости от фронта проведения работ.

Расстояние до стен определяется в зависимости от степени влажности материала, толщины слоя штукатурки, характера материала, на который нанесена штукатурка, и количества горелок в блоке. От этих же факторов зависит и выбираемый режим сушки. Чем толще просушиваемый слой и чем больше eFO влажность, тем менее интенсивной должна быть сушка в начальный период. В этом случае предпочтительна импульсная сушка.

Для просушки зданий электростанций во время строительства использовались панельные беспламенные горелки института Гипронефтемаш (см. рис. 57), которые собирались в блоки.

При работе горелок инфракрасного излучения на природном газе горелки можно подключить к внутридомовой газовой разводке. Если постоянная внутридомовая сеть к моменту проведения сушильных работ не закончена, то необходимо в лестничных клетках проложить временные газовые стояки с отводами для подключения горелок. На каждом отводе должен устанавливаться запорный кран. На прокладку временного газопровода необходимо получить разрешение от соответствующих газовых служб.

При работе на сжиженном газе баллоны должны защищаться от облучения горелками. Хранение, транспортировка и установка баллонов должны производиться в соответствии с действующими Правилами безопасности Госгортех — надзора.

|

Рис. 113. Передвижная установка с горелками инфракрасного излучения |

Помещения, в которых производится сушка штукатурки стен и потолков, должны тщательно проветриваться. При недостаточном воздухообмене нарушается работа излучателей и создается опасность отравления угарным газом обслуживающего персонала. Лучистый теплообмен уменьшается, так как воздух, насыщенный влагой, поглощает лучистую энергию.

Сушку необходимо начинать с нижней части стен. В этом случае теплый воздух просушивает одну из стен, потолок и карнизы.

Расстояние между центрами горелок с тепловой нагрузкой около 4000 ккал/ч не должно превышать 1 м. По мере просыха — ния низа стены горелки перемещают вверх, приближая их к потолку и карнизу.

|

Рис. 114. Передвижная установка с блоком горелок инфракрасного излучения для сушки больших производственных помещений / — блок горелок (излучаюг ^чиель); 2 — подъемное устройство |

Температура стен, на которых находится электропроводка, должна быть не выше 50° С, так как повышенная температура может повредить изоляцию.

Сушку штукатурки следует производить до ее шпаклевки, так как шпаклевка значительно затрудняет выход влаги. Как показали опыты, время сушки прошпаклеванной штукатурки увеличивается почти в 2 раза. При сушке обоев и линкруста излучатели располагают не ближе 1,5 м от стен. На комнату площадью 25 м2 достаточно двух установок ОП-2 для сушки обоев в течение 3—4 ч.

Аналогично сушат помещения после окраски и побелки.

Заслуживают внимания данные, полученные институтом Гипрониигаз при сушке штукатурки в помещениях горелкой типа «Фонарь». Горелка была установлена в комнате размером 4,35X Х2,45Х2,7 м, в которой имелись окно размером 1,6×1,3 м и дверь размером 2×0,8 м. Температура наружного воздуха при

проведении опыта колебалась от — 20 до —25° С. Температура штукатурки замерялась на каждой стене в трех точках: внизу, в середине и на верху. Стены изготовлены из гипсолитовых плит толщиной 10 см, на которые была нанесена штукатурка.

Температура штукатурки измерялась при помощи медно-кон — стантановых термопар. Влажность стен определялась перед началом сушки, а затем через каждые сутки.

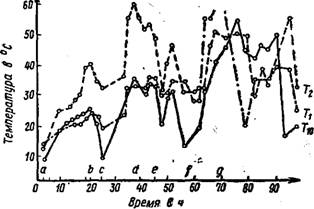

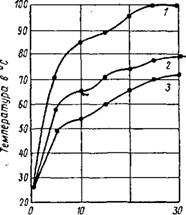

На рис. 115 показаны кривые изменения температур штукатурки в процессе сушки по показаниям трех термопар (Т, Тг и

|

А

Рис. 115. Изменения температуры штукатурки в процессе сушки |

То), расположенных на одной и той же стене на различном расстоянии от пола.

Распределение температур по высоте неравномерное. Низ стены прогревается слабее других участков (Тю), так как находится в зоне менее интенсивного облучения. Средняя часть стены нагревается до более высокой температуры (Ті) прямым облучением (горелка установлена на уровне термопары 7). Наиболее высокую температуру имеют верхние участки (Т2), Ибо они обогреваются не только излучением, но и горячими продуктами сгорания. Из этих данных видно, что сушку надо производить при расположении горелки ближе к полу, что было обеспечено изменением высоты подставки до 1 м. Падение температуры на графике вызвано отключением горелок и интенсивным проветриванием помещения. Во время опыта производилось также измерение температур в толще штукатурки на одинаковой высоте 135 см от уровня пола.

Термопары были вмонтированы на глубине 2 и 15 мм. Результаты испытаний показали, что повышение и понижение тем-

|

Таблица 32 Технико-экономические показатели приборов, применяемых для сушки штукатурки

|

|

Примечание. При составлении таблицы использовались следующие документы и данные: «Указания по сушке штукатурки» (ВНИИОМС), 1947г.; стоимость 1 ж3 природного газа —1,3 коп.; 1 кг сжиженного газа—11 коп.; стоимость 1 кет • ч электроэнергии — 2 коп.; стоимость 1 т кокса — 54 руб. (по действующему ценнику). |

Пературы в различных слоях штукатурки происходит одинаково, максимальная разность их составила 6,5°.

Опытная сушка проводилась в течение 90 ч. Первоначальная влажность штукатурки составляла 18, а влажность гипсолитовых плит— 19%. После 48 ч сушки влажность штукатурки уменьшилась до 3,59% на стене из одной гипсолитовой плиты и до 3,9% на стене из двух гипсолитовых плит. Влажность гипсолитовых плит уменьшилась до 6%. Через 90 ч работы влажность штукатурки упала соответственно до 1,84 и 1,93%. Практически сушку можно было прекращать через 72 ч. Проведенный отбор воздуха при сушке показал, что воздух в помещениях отвечает санитарно-гигиеническим требованиям.

В табл. 32 приведены технико-экономические показатели инфракрасного излучения для целей сушки.

Из табл. 32 видно, что стоимость сушки 1 м2 штукатурки горелками инфракрасного излучения меньше, чем стоимость сушки другими приборами.

Приведенные показатели отражают в основном сравнительные данные по стоимости.

|

Таблица 33 Технико-экоиомические показатели при различных методах сушки штукатурки

|

Институтом ВНИИЖелезобетон были проведены исследовательские работы по определению возможности сушки гипсо — цементных панелей горелками инфракрасного излучения.

Процесс сушки и твердения гипсоцементных панелей заключается в испарении лишней влаги и обеспечении условий для ускорения процесса гидратации. При этом часть механически связанной воды переходит в химически связанную. Содержание химически связанной воды в гипсе для рассматриваемого случая достигает примерно 18%-

Испытания проводились на гипсоцементных образцах толщиной 30 мм, изготовленных из смеси гипса, пуццоланового цемента с соответствующей добавкой трепела.

В качестве заполнителей применялась древесная игольчатая стружка, керамзитовый песок и другие добавки.

Испытываемые образцы облучались горелкой инфракрасного излучения с насадком площадью 525 см2. Горелка при односто-

Ронней сушке располагалась на расстояниях 170—200 мм от образца. При расположении горелки на расстоянии 200 мм от, образца 18%-ная влажность (первоначальная 32%) достигалась спустя 28 мин. При этом в интервале от 1 до 22 мин изменение влажности происходило по прямой, т. е. скорость сушки была постоянна. Температура тела плитки непрерывно увеличивалась и внутри плитки наблюдался температурный градиент. Наибольшая температура, как и следовало ожидать, находится в центральной части. По мере удаления от центра температура надает. Эти явления соответствовали жесткому режиму сушки, который обычно наблюдается при интенсивной радиационной сушке. При увеличении расстояния от излучателя до плитки продолжительность сушки до 18%-ной влажности возрастала с 19 до 28 мин.

Определялось также распределение влажности по плоскости и толщине гипсобетонной пластины в сечениях через 10 мм После односторонней сушки в течение 30 мин. В этом случае наименьшая влажность наблюдалась в центре пластины в переднем сечении пластины. В то же время возрастание влажности было отмечено в направлении движения лучистого потока. В переднем сечении средняя влажность составила 14,3%, во втором — 16,3%, в третьем — 17,9%. Имея данные по распределению температур и влажностей, можно определить эффективную площадь облучения пластины. Из сопоставления полей распределения температур и влажности было определено, что при расположении горелок на расстоянии 170—200 мм от плитки площадь равномерного облучения ее в 6,65 раза больше излучающей панели горелки. Это соотношение позволяет выбрать расположение горелок при проектировании сушильной установки.

Как показали испытания сушки образцов, прочность панелей соответствовала предъявляемым к ним требованиям. При этом независимо от того, как облучились образцы — с одной или с двух сторон, на близком или на далеком расстоянии — одной и той же влажности соответствует одна и та же прочность.

В процессе сушки пластин проводились наблюдения за образованием трещин. Опыты показали, что при принятых режимах сушки трещины на изделиях не появлялись.

Ниже приводится расчет открытой конвеерной установки для еушки панелей с учетом полученных экспериментальных показателей. При этом принимается, что продолжительность облучения в первой зоне наибольшая и равна T Мин. После этой зоны панель попадает в другие зоны облучения, равномерно расположенные вдоль конвейера.

Продолжительность нахождения панели в каждой из этих зон, а также в интервале между зонами равна Ti Мин.

Скорость движения панели — V М/мин ширина панели — H.

Тогда длина первой зоны облучения будет равна:

H = vti М,

Площадь облучения 1-й зоны

Sj = Lih — vtxh.

Для каждой из остальных зон и для каждого интервала между ними длина и площадь определятся из формул:

= vts;

Sa = vt2h.

Число зон, а также интервалов между ними будет равно:

І» =

2/а

Где T — общая продолжительность сушки в мин.

Примем, что зона разбита на ряд полос длиной 1 м по направлению движения конвейера. Тогда площадь такой полосы будет равна: Jh=H (м2). Количество излучателей, приходящихся на такую площадь, определится:

H

Т ————————————————————————————————————————- J

Ь, ЬЬаЬ

Где а и B — стороны излучающей панели горелки. Количество горелок в первой зоне будет равно:

Г hvti

Піл — тЦ =————— —.

1 1 6,65а6

Число горелок в остальных зонах будет равно:

, Vh (t — h)

Т о = MnL»= —5————————— —.

2 2 2-6,65 ab

Общее количество горелок будет равно:

1 2 13,3а6 Общее количество испаренной влаги равно:

R Vbhy (w0 — wK)

БЛ ‘ ———- Г^ КС>

Вл 100

Где Y— вес единицы объема сухого материала в кг/м3; Б— толщина пластины в м; А/0— влажность начальная в %; WK — влажность конечная в %.

Расход газа определится по формуле

О = Vhyb (W0~W*> 60 * + МЪ! Я QP 2T

QP—низшая теплота сгорания в ккал/м3 газа; QT — количество тепла, необходимое на 1 кг испаренной’ влаги в ккал/кг. На основании лабораторных исследований была изготовлена установка, оборудованная газовыми горелками инфракрасного излучения.

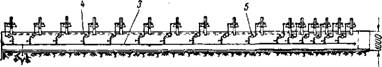

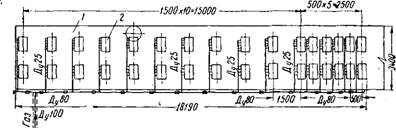

Схема сушильной установки представлена на рис. 116.

|

|

|

Рис. 116. Схема установки для сушки гипсодементных панелей 1 — прокатный стан; 2 — горелки инфракрасного излучения; 3 — газовый коллектор; 4 — газовый кран; 5 — соленоидный клапан |

Станина установки выполнена из профильной стали, соединенной на сварке. —

В подшипниковых опорах укреплены ролики, по которым перемещается транспортерная лента.

К верхним боковинам станины приварены вертикальные стойки, к которым специальными подъемными устройствами крепятся рамы с горелками инфракрасного излучения. Рамы с горелками могут перемещаться и устанавливаться на требуемом расстоянии от панелей. Газовый коллектор проложен вдоль стана и крепится к опорам. Газовый коллектор и горелки соединены между собой отводами. На каждом отводе установлены отключающий кран и соленоидный клапан. От отводов газ по медным трубкам поступает к горелкам инфракрасного излучения. Для сушки панелей применены горелки КГ-3-00 тещюпроизводитель — ностью 4250 ккал/ч. На первом участке непрерывной тепловой обработки расположено 9 рядов горелок по 6 горелок в ряду.

Далее вдоль стана расположено 7 рядов горелок по 8 горелок в ряду. Расстояние между рядами составляет 1800 мм. На стане установлено 110 горелок.

Подача газа к сушильной установке осуществляется от индивидуального узла редуцирования.

Сушильная установка имеет длину 18 и ширину 3,4 м. Горелки снабжены системой автоматики безопасности и дистанционным электрозажиганием. Электрозажигание выполнено таким образом, что пуск газа к горелкам через соленоидный клапан становится возможным только в случае накала спиралей. Спирали каждого ряда горелок включены последовательно. В результате этого цепь всех спиралей одного ряда самоконтролируется. При обрыве цепи соленоидный клапан автоматически закрывается и поступление газа к горелке прекращается.

Зажигание происходит следующим образом: в первую очередь включается пакетный выключатель цепи зажигания одной группы горелок. Спирали горелок раскаляются, что фиксируется контрольными спиралями на пульте управления. Затем включается пакетный выключатель цепи соленоидного клапана, установленного на газопроводе данной группы горелок. Зажигание отдельных групп горелок производится последовательно.

Вся электроаппаратура размещается на специальном щите, располагаемом в цехе.

Во время заводских испытаний замерялись время пребывания панели на посту сушки, температура ее по толщине, начальная (до сушки) и конечная (после выхода из зоны облучения) и влажность панели.

Температуры панели замерялись медноконстантановыми термопарами, установленными в трех точках по толщине панели через 15 мм. На рис. 117 представлены кривые разогрева панели по толщине. Из кривых видно, что температура на поверхности панели в зоне непрерывного облучения (через 6 мин) достигает 75° С, а на нижней стороне панели —45—50° С.

В зоне прерывного облучения перепад температур между поверхностями составляет 30—25°.

|

2 О Время В мин Рис. 117. Кривые разогрева гипсо — бетониой панели при прерывном режиме облучения |

|

/ — облучаемая поверхность; 2 центр изделия по толщине; 3 — необлучаемая поверхность |

Расстояние между насадком горелки и панелью в данном случае было 100 мм. Определялась начальная влажность после формовки и конечная после выхода панели из зоны сушки. Пробы на влажность отбирались шлямбуром по толщине панели в местах, где устанавливались датчики термопар. Из графика

влажности по толщине панели (рис. 118) видно, что верхний слой толщиной около 10 мм имеет влажность 18%, которая не-, обходима для нанесения на поверхность панели гидрофобного слоя шпаклевки. Необлученная поверхность имеет влажность 28%. При этом первоначальная влажность панели была на 8% выше нормы.

Необлучаемая сторона, облицованная древесноволокнистыми плитами, имела хорошую поверхность, а сама панель была несколько покороблена (примерно так же, как при конвективной

Сушке). На корабление панелей в данном случае оказало влияние разнородность материалов, из которых они изготовлены. При проведении испытаний было выявлено, что древесноволокнистые плиты, предварительно склеенные с деревянным каркасом, часто имели прогиб еще до формовки панели и до ее проката через панели стана.

Применение двухстороннего обогрева уменьшило неравномерность влажности по толщине панели и устранило их коробление.

Примерный технико-экономический расчет сушильной радиационной установки конвейерной линии одного из заводов показал, что экономический эффект от сокращения расхода газа вследствие перехода на радиационную сушку составил 1770 руб. в год. Экономия по электроэнергии 326000 квт-ч (общей стоимостью 3260 руб.). При радиационной сушке снизилась трудоемкость процесса.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике