Горючее — уголь

Уголь — обычное горючее для промышленных твердотопливных котлов. Его толика в топливном балансе русских котельных — более 40 %. Типовые конструкции российских твердотопливных котлов разработаны много годов назад. На их базе сформировано несколько серий оборудования, производимого котлостроительными заводами по всей стране. Котлы одной серии, сделанные на различных заводах, почти во всем сходны, но имеют ряд конструктивных особенностей, характерных оборудованию определенных компаний. Естественно, российские производители занимаются и модификацией оборудования.

Уголь — обычное горючее для промышленных твердотопливных котлов. Его толика в топливном балансе русских котельных — более 40 %. Типовые конструкции российских твердотопливных котлов разработаны много годов назад. На их базе сформировано несколько серий оборудования, производимого котлостроительными заводами по всей стране. Котлы одной серии, сделанные на различных заводах, почти во всем сходны, но имеют ряд конструктивных особенностей, характерных оборудованию определенных компаний. Естественно, российские производители занимаются и модификацией оборудования.

В качестве примера разглядим угольный водотрубный котел с ручной топкой КВ-Р-0,8-95 (рис. 1) мощностью 800 кВт, выпускаемый заводом «Дорогобужкотломаш» (Смоленская обл.) и созданный для получения жаркой воды температурой до 95 °С при давлении до 6 бар. Он состоит из топочной камеры, конвективного газохода и рамы с топочным устройством. Топочная камера экранирована трубами, входящими в коллекторы. На боковом экране установлено контрольное устройство, поддерживающее нужное разрежение в топке. Конвективная поверхность нагрева размещена в трехходовом газоходе. На потолочной части имеются люки для чистки и осмотра. Котел обустроен теплоизолированными бункерами для сбора золы. Поддувало и дверца для удаления золы и провала размещены на передней части котла. Котел имеет газоплотное выполнение и заводскую теплоизоляцию. Предусмотрена установка вентиляторов для принудительной подачи воздуха. Не считая того, для чистки котла может применяться генератор ударных волн, устанавливаемый в кожухах на боковых экранах топочной камеры. Горючее — каменный уголь, сжигаемый на недвижной колосниковой решетке. Зависимо от типа угля, может быть сжигание с обогревом воздуха. Загрузка горючего и очистка котла выполняются вручную.

В котлах большей мощности, обычно, используются разные средства автоматизации — подачи горючего в топку, удаления шлака и т.д. Так, водотрубный котел КВм-2,5КБ мощностью 2,5 МВт (производитель — Бийский котельный завод, Алтайский край) имеет механическую топку с шурующей планкой (ТШПм). Топка состоит из топочного блока, недвижных и подвижных колосников, бункера подачи горючего, шурующей планки и дутьевого вентилятора. Уравновешенная тяга обеспечивается дымососом. Горючее (каменный либо бурый уголь) подается транспортером через бункер подачи горючего и сжигается в слое на водоохлаждаемой трубной колосниковой решетке. Шурующая планка, приводимая в движение электродвигателем, распределяет горючее по колосниковой решетке и предутверждает спекание. Удаление шлака с колосниковой решетки делается также шурующей планкой и транспортером шлакозолоудаления.

В котлах большей мощности, обычно, используются разные средства автоматизации — подачи горючего в топку, удаления шлака и т.д. Так, водотрубный котел КВм-2,5КБ мощностью 2,5 МВт (производитель — Бийский котельный завод, Алтайский край) имеет механическую топку с шурующей планкой (ТШПм). Топка состоит из топочного блока, недвижных и подвижных колосников, бункера подачи горючего, шурующей планки и дутьевого вентилятора. Уравновешенная тяга обеспечивается дымососом. Горючее (каменный либо бурый уголь) подается транспортером через бункер подачи горючего и сжигается в слое на водоохлаждаемой трубной колосниковой решетке. Шурующая планка, приводимая в движение электродвигателем, распределяет горючее по колосниковой решетке и предутверждает спекание. Удаление шлака с колосниковой решетки делается также шурующей планкой и транспортером шлакозолоудаления.

Вместе с топками с шурующей планкой всераспространены механизированные топки разных конструкций. Цепной механизированной топкой обустроен, к примеру, котел КВЗ-ТС-4 мощностью 4,64 МВт, выпускаемый заводом «Бум-маш» (Ижевск) для сжигания каменного либо бурого угля.

Сейчас некие российские производители оснащают свои котлы топками с водоохлаждаемой уголковой решеткой (ОУР) из нержавеющей стали для сжигания малокалорийных углей в так именуемом полукипящем слое.

Сейчас некие российские производители оснащают свои котлы топками с водоохлаждаемой уголковой решеткой (ОУР) из нержавеющей стали для сжигания малокалорийных углей в так именуемом полукипящем слое.

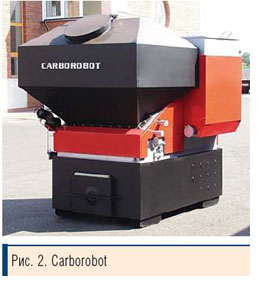

Завезенные из других стран твердотопливные котлы, обычно, отличаются высочайшим уровнем автоматизации, также усовершенствованными экологическим чертам. Примером автоматического угольного котла может служить теплогенератор С300 (рис. 2) мощностью 300 кВт, выпускаемый компанией Carborobot (Венгрия). Его конструкция состоит из 4 главных частей — теплоизолированного корпуса, бункера для угля, зольника и мультициклонного модуля чистки дымовых газов; в корпусе расположены топочная часть и теплообменник. Вращение цилиндрической колосниковой решетки делается шаговым электродвигателем и регулируется блоком управления зависимо от потребности в тепле. Дозированная подача угля и удаление шлака обеспечиваются специальной конструкцией решетки. Регулирование работы котла делается блоком управления по свидетельствам комнатного термостата либо по температуре теплоносителя. (Котел может некоторое количество дней находиться в пассивном режиме и начинать работать автоматом по сигналу блока управления.) Длительность непрерывной работы — до 5 сут. Топливом служит бурый уголь (фракции размером 5-25 мм). Текущие рабочие характеристики могут передаваться блоком управления на мобильный телефон оператора котельной. Ручной режим работы котла не предусмотрен. Выбросы (CO и NOx) — до 400 мг/м3.

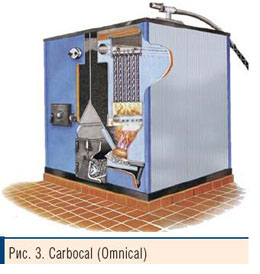

Специально для сжигания антрацита разработаны котлы Carbocal (рис. 3) германской конторы Omnical. Они оснащаются одной либо 2-мя шахтными топками и имеют мощность от 0,5 до 2,5 МВт. Лучший режим горения достигается сочетанием распределенного первичного и регулируемого вторичного притоков воздуха в топку. Подача горючего в бункер-накопитель и дальше в шахту котла происходит по шланговым транспортерам. Отходы сгорания удаляются в зольник при помощи шнекового транспортера. Работа котлов на сто процентов автоматизирована, поддерживается дистанционное управление.

Совместно с кусковым углем разных видов используются и другие виды угольного горючего. Так, в теплоснабжении реализуется сжигание водоугольного горючего (ВУТ, жидкотекучая смесь в большей степени размолотого угля и воды) в вихревых топках. Другой вариант — факельное сжигание пылеугольного горючего (размельченного в углеразмольных мельницах угля), которое понятно с первой половины ХХ в. и находит обширное применение как в большой, так и в промышленной энергетике. В качестве примера можно привести установки System Carbotechnik с котлами BKS-kessel мощностью от 5 до 32 МВт, выпускаемые Omnical, использующие в качестве горючего размолотый нтрацит. В особом дозаторе создается «псевдожидкость» — равномерная угольно-воздушная (в соотношении 2:1) смесь, поступающая через перфорированный диск в подающую трубу и дальше — на горелку. В ней топливная смесь проходит две стадии сжигания. В муфеле происходит сжигание 60 % консистенции, которая потом поступает на пламяускорительную форсунку. Поворот дымовых газов после выхода из жаровой трубы и вход в газотрубный канал осуществляются в поворотной камере, после этого газы проходят два наружных модуля установки: перегреватель и экономайзер (таким макаром, котел является четырехходовым).

Совместно с кусковым углем разных видов используются и другие виды угольного горючего. Так, в теплоснабжении реализуется сжигание водоугольного горючего (ВУТ, жидкотекучая смесь в большей степени размолотого угля и воды) в вихревых топках. Другой вариант — факельное сжигание пылеугольного горючего (размельченного в углеразмольных мельницах угля), которое понятно с первой половины ХХ в. и находит обширное применение как в большой, так и в промышленной энергетике. В качестве примера можно привести установки System Carbotechnik с котлами BKS-kessel мощностью от 5 до 32 МВт, выпускаемые Omnical, использующие в качестве горючего размолотый нтрацит. В особом дозаторе создается «псевдожидкость» — равномерная угольно-воздушная (в соотношении 2:1) смесь, поступающая через перфорированный диск в подающую трубу и дальше — на горелку. В ней топливная смесь проходит две стадии сжигания. В муфеле происходит сжигание 60 % консистенции, которая потом поступает на пламяускорительную форсунку. Поворот дымовых газов после выхода из жаровой трубы и вход в газотрубный канал осуществляются в поворотной камере, после этого газы проходят два наружных модуля установки: перегреватель и экономайзер (таким макаром, котел является четырехходовым).

Самую большую часть русского парка угольных котлов составляют агрегаты российского производства. На нашем рынке представлено оборудование заводов Борисоглебского котельно-механического (Воронежская обл.), Ижевского котельного, Кировского (Калужская обл.), Нижегородского машиностроительного, Псковского котельного, «Балткотломаш» (Санкт-Петербург), «Пролетарский авангард» (Санкт-Петербург), «Сибтепломонтаж» (Новосибирск), «Уралкотломаш» (г. Березовский, Свердловская обл.) и других компаний. Перечень этот далековато не полон — исключительно в Санкт-Петербурге насчитывается более 10 производителей котельного оборудования на жестком горючем.

По нашим сведениям, объемы продаж привезенных из других стран твердотопливных котлов промышленной мощности в Рф пока единичны. Забугорная техника представлена продукцией Ferroli (Италия), Thermax (Индия), Erensan (Турция) и неких других компаний.

Горючее — древесная порода

Всплеск энтузиазма к использованию древесного горючего за рубежом имеет несколько обстоятельств. Во-1-х, как уже говорилось, в расширении внедрения возобновляемых видов горючего, в том числе древесного, лицезреют возможность понизить зависимость от импортируемых энергоэлементов — газа и водянистого горючего. 2-ая причина — экологическая безопасность растительного горючего, выделяющего при сжигании тот же объем СО2, что был поглощен им из атмосферы во время роста. В-3-х, отходы деревообрабатывающего, сельскохозяйственного и других производств, где имеется доступ к своим большим источникам твердого горючего (древесных отходов, угля, торфа, лузги и т.д.) рассматриваются как разновидность местного горючего, внедрение которого в конкретной близости от места выработки экономически отлично. Последняя причина животрепещуща и для нашей страны.

Всплеск энтузиазма к использованию древесного горючего за рубежом имеет несколько обстоятельств. Во-1-х, как уже говорилось, в расширении внедрения возобновляемых видов горючего, в том числе древесного, лицезреют возможность понизить зависимость от импортируемых энергоэлементов — газа и водянистого горючего. 2-ая причина — экологическая безопасность растительного горючего, выделяющего при сжигании тот же объем СО2, что был поглощен им из атмосферы во время роста. В-3-х, отходы деревообрабатывающего, сельскохозяйственного и других производств, где имеется доступ к своим большим источникам твердого горючего (древесных отходов, угля, торфа, лузги и т.д.) рассматриваются как разновидность местного горючего, внедрение которого в конкретной близости от места выработки экономически отлично. Последняя причина животрепещуща и для нашей страны.

Древесная порода сжигается в виде дров либо таких маленьких структур, как стружка и опилки. Самый удачный вид древесного горючего — пеллеты, получаемые из размельченных и спрессованных отходов деревообработки. Древесные гранулки имеют поперечник от 4 до 10 мм и длину от 20 до 50 мм. Теплота сгорания 1 кг пеллет — выше 4 кВт•ч/кг (3440 ккал/кг).

Используются последующие варианты сжигания древесных отходов: в вихревых горелках (для маленьких отходов), на колосниковых решетках (подвижных и недвижных, с распределительным стокером либо без), в реторте, кипящем слое, пиролизных устройствах, во вращающейся печи.

Часто встречающийся тип сжигания древесного горючего — на подвижной колосниковой решетке. Движение ее колосников обеспечивает перемещение пылающего горючего и удаление золы. Первичный воздух подается конкретно под колосники, вторичный и третичный — через боковые каналы. Температура сгорания древесной породы — около 1200 °С.

Примером российского оборудования обозначенного типа могут служить водогрейные котлы серии КВТ (рис. 4) мощностью от 100 до 3000 кВт, предлагаемые компанией «Ковровские котлы» (Владимирская обл.). Они созданы для сжигания отходов деревообработки и растениеводства хоть какой влажности (опилки, стружка, кора, щепа) и приготовленной древесной породы (дрова, пеллеты). Горение сыпучего либо кускового горючего происходит на наклонной металлической колосниковой решетке. Сжигание делается в 4 зонах: сушки, выделения летучих частиц и их возгорания, насыщенного горения, дожига СО в факеле. Во все зоны организована подача воздуха дутьевыми и дожиговыми вентиляторами. Горючее подается на верхнюю ступень колосниковой решетки шнековым транспортером либо гидротолкателем. Зависимо от мощности оборудования, зольник очищается вручную либо шнековым транспортером без остановки котла.

В большенном количестве схожую технику изготавливают и за рубежом. В качестве примера можно привести водотрубные двухходовые котлы WoodMatic итальянской компании Ferroli, созданные для сжигания приготовленной древесной породы и древесных отходов. Горючее подается шнековым транспортером, розжиг — газовой либо жидкотопливной горелкой, сгорание — на колосниковой решетке. Термообмен осуществляется как конвекцией, так и излучением. Работа котла контролируется автоматикой: датчики термических черт управляют скоростью подачи древесной породы на решетку, вентиляторами первичного и вторичного воздуха зависимо от вида горючего.

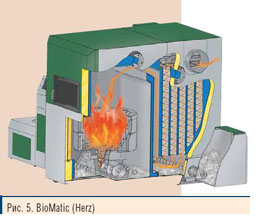

Другой пример — котлы BioMatic мощностью от 220 до 500 кВт, выпускаемые австрийской компанией Herz для сжигания древесной щепы и пеллет. Механизм работы котла показан на рис 5. Термообмен в вертикальных дымогарных трубах усиливается турбулизаторами, выполняющими также функцию чистки. Управление процессом горения на сто процентов автоматизировано.

Разные котлы с колосниковой решеткой для древесного горючего в нашей стране выпускают ПГ «Генерация» (г. Березовский, Свердловская обл.), «Теплоуниверсал» (Санкт-Петербург), «Уралтехмонтаж» (Ижевск) и другие фабрики. Посреди забугорных производителей можно именовать Arimax (Финляндия), Danstoker (Дания), Faci и Uniconfort (Италия), Grandeg (Латвия).

Вместе с прямым сжиганием древесной породы применяется пиролиз — сжигание смешанных с воздухом пиролизных газов, образующихся в итоге температурного разложения древесной породы в отсутствие воздуха. Главные достоинства этой технологии — большая длительность горения одной загрузки и отсутствие необходимости в дорогих устройствах чистки дымовых газов. Пиролиз может применяться для сжигания не только лишь древесного горючего, да и разных жестких бытовых и промышленных отходов, в том числе и ядовитых (резина, твердые осадки сточных вод и др.).

По таковой схеме работают установки Pyromat ECO австрийской компании KOB мощностью 150 кВт. Ширина области загрузки — 550 либо 1080 мм зависимо от выполнения. Это позволяет продлить время сжигания одной загрузки до 3-х дней. Управление котлом стопроцентно автоматизировано, горение и газораспределение контролируются микропроцессорной панелью Ecotronic. Горючее — дрова, пеллеты, древесные отходы. (Компания KOB Mаwera (Австрия), также специализирующаяся на древесных котлах, вошли в состав Viessmann, и их техника станет доступной в нашей стране через консульство этого концерна.)

За рубежом древесные пиролизные котлы мощностью выше 100 кВт делает также финская компания Sermet. В качестве примера русских пиролизных котлов назовем древесные газогенераторные установки серий Еу (номинальная мощность — от 100 до 400 кВт) и Еу-К (от 150 до 500 кВт), предлагаемые компанией «Экодрев» (Тверь).

Горючее — отходы

Жестким котельным топливом могут служить не только лишь классические горючие вещества, такие, как дерево, уголь либо торф. Разработаны технологии, дозволяющие использовать в этих целях целый комплекс отходов — различных органических веществ, которые часто утилизируются без выгоды либо даже за плату. Биомасса, растительные отходы, стволы, шелуха, кожица и другие отходы сельского хозяйства и индустрии могут быть применены для получения термический энергии.

Примером российского оборудования для широкого спектра твердого горючего может служить продукция компании «Петрокотел-ВЦКС» (Санкт-Петербург). Предлагаемые компанией котлы КВ-ФО, КВ-ТС, КЕ, ДКВр мощностью от 1,3 до 2,3 МВт, оборудованные топками высокотемпературного кипящего слоя, используются для сжигания древесных и промышленных отходов, отсевов, угля разных видов.

Один из глобальных фаворитов посреди производителей оборудования для сжигания твердого горючего — индийский концерн Thermax. Котлы серий Combipac, Multimax, Multipac и Woodpac позволяют спаливать 135 разных видов твердого горючего. Вид оборудования, его свойства и технические особенности, система автоматики и регулирования выбираются конкретно под определенный тип горючего, потребности в термический мощности и другие условия работы оборудования.

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: