[Раздел: Газогенераторные авто / Дата: 19.5.12 20:42]

В газогенераторе ЦНИИАТ-АГ-2 в шлак перебегает только 51,4% золы горючего, в то время как в газогенераторе НАМИ-Г-76 71,1%. Это разъясняется более насыщенным остыванием камеры газификации газогенератора ЦНИИАТ-АГ-2, которая окружена рубахой для испарения воды.

Как следует, конструктивные особенности газогенераторных установок в значимой степени оказывают влияние на периодичность их очистки.

Зависимо от конструкции газогенераторной установки и свойства потребляемого горючего (его прочности, зольности и т. п.), также критерий эксплуатации периодичность очистки отдельных агрегатов меняется в достаточно широких границах.

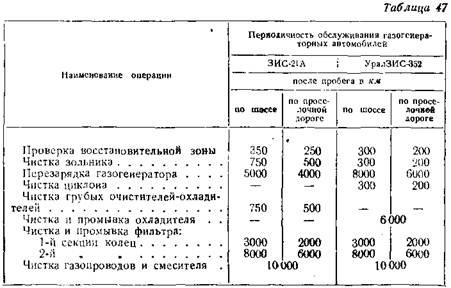

В табл. 46 приведены приблизительные сроки очистки отдельных частей газогенераторных установок современных газогенераторных автомобилей.

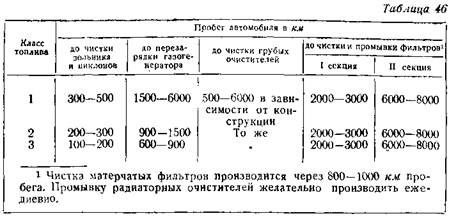

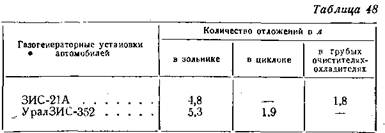

В табл. 47 указаны сроки технического обслуживания газогенераторных установок для работы на древесных чурках автомобилей ЗИС-21А и УралЗИС-352 зависимо от дорожных критерий (по данным испытаний в Загорском леспромхозе), а в табл. 48 приведены данные по количеству отложений в зольнике и грубом очистителе этих установок за период меж очистками.

При проверке восстановительной зоны в газогенераторе автомобиля ЗИС-21А в случае необходимости следует заполнять свежайшим углем место вокруг камеры газификации до уровня горловины.

В газогенераторе автомобиля УралЗИС-352 при проверке восстановительной зоны нужно удалять скопившийся лишний древесный уголь с таким расчетом, чтоб слой оставшегося угля в пространстве меж колосниковой решеткой и нижней частью камеры газификации перекрывал последнюю на 20-30 мм. Удаление лишнего угля делается методом качания колосниковой решетки.

При очистке зольника газогенератора автомобиля ЗИС-21А нужно смотреть за тем, чтоб при выгребании угля и очаговых остатков уголь зависал в горловине. В этом случае, если необуглившееся горючее опустится ниже фурменного пояса, то при следующей работе газогенератора газ будет содержать завышенное количество смолы. После очистки зольника восстановительная зона снутри камеры газогенератора и вокруг нее должна быть заполнена древесным углем.

Очистка зольника газогенератора автомобиля УралЗИС-352 сводится к выгребанию очаговых остатков и занимает 4-5 мин.

При полной перезарядке газогенераторов автомобилей ЗИС-21А и УралЗИС-352 нужно их разобрать, кропотливо оглядеть и удалить отложения; при наличии повреждений бункера либо камеры нужно произвести соответственный ремонт.

Чистка циклона автомобиля УралЗИС-352 делается методом снятия пылесборника и удаления из него пыли. Не считая того, нужно удалить пыль с внутренних поверхностей циклона, зачем легкими ударами молотка постукивают по кожуху циклона.

После установки пылесборника необходимо плотно подтянуть его гайкой. Операция чистки циклона занимает 4-5 мин.

При очистке грубых очистителей-охладителей автомобиля ЗИС-21 А нужно, открыв лючки, вытащить секции перфорированных пластинок, очистить их щеткой, а потом помыть водой из шланга. Корпус каждого очистителя нужно очистить скребком и тоже помыть водой из шланга. После чистки секции перфорированных пластинок нужно установить на место и закрыть очистители крышками, плотно затянув нажимные болты скоб крепления крышек.

При очистке охладителя автомобиля УралЗИС-352 следует снять три переходные крышки и отъединить трубы подвода и отвода газа, чтоб удалить пыль из конусных переходников; чистку труб охладителя нужно создавать особым скребком, после этого трубы помыть водой из шланга. Операция чистки охладителя занимает 20-30 мин.

При чистке фильтра газогенераторных установок автомобиля ЗИС-21 А и УралЗИС-352 нужно открыть лючки, удалить из фильтра железные кольца и помыть их водой из шланга в противне, имеющем отверстия в деньке. Через 2000-3000 км пробега автомобиля промывают кольца 1-й секции (нижней), через 6000- 8000 км — кольца 1-й и 2-й секций.

До загрузки колец в корпус, фильтр нужно также помыть водой и прочистить отверстие для слива конденсата.

После сборки фильтра рекомендуется залить в него через верхний лючок воду до уровня сливного отверстия. Операция очистки фильтра занимает 30-40 мин.

Через 8000-10 000 км пробега нужно на сто процентов разобрать газогенераторную установку, снять все газопроводы и смеситель и очистить их от отложений смолы и пыли. Г азопроводы при наличии огромных отложений идеальнее всего прожечь, а смеситель следует разобрать и помыть в скипидаре либо ацетоне. Очищенные детали нужно оглядеть и по мере надобности отремонтировать.

Вентилятор разжига также следует разобрать, удалить из него смолу и пыль, а коллектор якоря электромотора зачистить.

После сборки газогенераторную установку непременно нужно проверить на плотность одним из методов, обозначенных выше.

Воздуходувка газогенераторной установки автомобиля Урал- ЗИС-352 просит кропотливого ухода.

Смазку подшипников следует создавать раз в день, заливая масло через верхнее отверстие до того времени, пока оно не потечет через нижнее отверстие, закрываемое пробкой. Сменять смазку нужно через 10 000 км пробега автомобиля.

Нужно смотреть за совпадением ручьев шкивов (допустимое отклонение менее 0,5 мм), правильным натяжением ремня и чистотой рабочих поверхностей шкивов и ремня. Временами нужно очищать от грязищи предохранительную сетку воздуходувки.

При эксплуатации нередко происходит засмоление трубы от воздуходувки к газогенератору, потому через каждые 5000 км пробега ее нужно снимать и прожигать.

ОСОБЕННОСТИ ЗИМНЕЙ ЭКСПЛУАТАЦИИ

Работа газогенераторных автомобилей и уход за ними в зимнее время при низкой температуре окружающего воздуха имеет некие особенности.

Эти особенности связаны с затруднениями, возникающими при пуске движков газогенераторных автомобилей и возможностью замерзания конденсата в агрегатах системы чистки и остывания газа.

Вместе с этим опыт эксплуатации газогенераторных автомобилей при низких температурах указывает, что повышение утрат тепла газогенераторной установкой практически не сказывается на динамических качествах автомобиля, расходе горючего и времени разжига газогенератора. Это разъясняется тем, что при отрицательных температурах газ поступает в движок более сухим, а газо-воздушная смесь имеет огромную плотность. Из-за этого возрастает теплотворность рабочего заряда и мощность мотора увеличивается.

Главные затруднения, возникающие зимой при пуске мотора, связаны со значимым остыванием мотора и остыванием аккумуляторных батарей. При всем этом затрудняется проворачивание коленчатого вала мотора ввиду большего сопротивления в трущихся частях и понижения фактической емкости аккумов.

Разогревание движков перед запуском с помощью жаркой воды либо пара в значимой мере упрощает запуск и уменьшает общее время, затрачиваемое на разжиг газогенератора, прогрев и запуск мотора, до 20-35 мин.

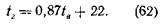

Для роста срока службы и увеличения эффективности работы аккумов их нужно в зимнее время утеплять. Меж температурой газа tг, поступающего к смесителю, и температурой окружающего воздуха tв существует прямолинейная зависимость.

Согласно опытам инж. М. Меламед для газогенераторной установки ЗИС-21 эта зависимость может быть выражена последующим уравнением:

Показавшиеся маленькие трещинкы могут быть ликвидированы методом заварки. Для этого за ранее нужно удалить алитированный слой, обрубив зубилом края трещинкы до получения канавки глубиной 6-8 мм, с углом стен 60-70°. Сварочный шов должен быть плотным, без пор и раковин.

При наличии в юбке камеры огромных трещинок либо значимых прогаров цельнолитая камера газификации может быть отремонтирована по одному из последующих 3-х методов.

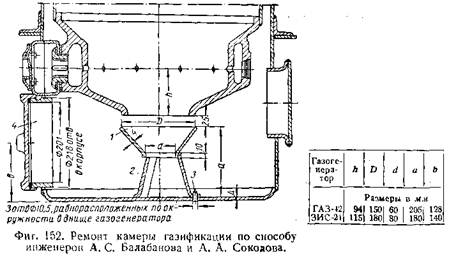

1-ый метод, предложенный инженерами А. С. Балабановым и А. А. Соколовым (НАТИ), состоит в том, что покоробленная юбка камеры газификации отрезается на уровне горловины (фиг. 152) и под срезанную камеру устанавливается подпорный конус 1, который 3-мя ножками 2 крепится к днищу корпуса газогенератора. Для этой цели в днище просверливаются три отверстия, в которые вставляются и привариваются фиксирующие шпильки 3.

Для удобства монтажа и демонтажа подпорного конуса обыденный зольниковый лючок заменяется резьбовым лючком 4 большего поперечника.

При работе газогенератора газ проходит в щель меж срезом камеры и подпорным конусом, а зола и угольная мелочь через отверстие конуса проваливаются вниз в итоге тряски при движении автомобиля.

Возможность насыщенного отсева очаговых остатков в свободное зольниковое место позволяет газифицировать в отремонтированном таким макаром газогенераторе не только лишь древесные чурки, да и кусковой торф либо торфяные брикеты.

К недочетам данного метода ремонта следует отнести уменьшение объема восстановительной зоны газогенератора. Это обусловливает завышенную склонность к насыщению газа смолой и наименее устойчивую работу на переменном режиме, но в границах, обеспечивающих достаточную работоспособность газогенератора.

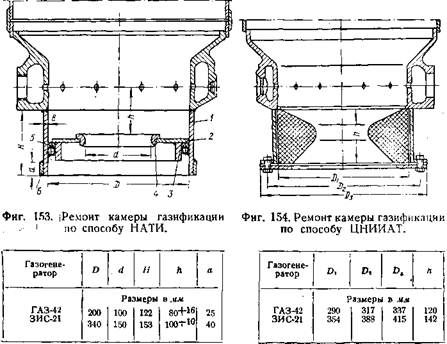

При втором методе ремонта, рекомендованном НАТИ, нижнюю часть камеры подрезают до уровня фурменного пояса, к которому приваривают цилиндрическую обечайку 1 (фиг. 153) соответственной высоты, изготовленную из листовой стали шириной 8 мм.

Чтоб газ не насыщался смолой, вовнутрь обечайки монтируют металлической диск 2 с направляющим кольцом 3. Концентрическое отверстие посреди диска, края которого усилены вставкой 4, служит горловиной камеры.

Нужная плотность соединения меж диском и опорным кольцом обеспечивается установкой прокладки 5 из шнурового асбеста. В нижней части камеры с внешней ее стороны привертывается кольцо 6, служащее для увеличения срока службы обечайки камеры.

Схожий метод ремонта камеры газификации обеспечивает ей достаточную долговечность.

3-ий метод ремонта, разработанный Центральным научно- исследовательским институтом авто транспорта, заключается в последующем: камеру газификации газогенератора, так же как и в прошлом случае, подрезают по фурменному поясу, к которому приваривают цилиндрическую обечайку — кожух, сделанный из листовой стали шириной 3 мм (фиг. 154).

Вовнутрь этого кожуха монтируют огнеупорную асбоцементную вставку (горловину). Состав вставки (по весу) последующий: асбеста (распущенного) 20%, глиноземистого цемента 80%.

При ремонте единичных камер асбоцементные горловины можно изготовлять в древесной форме. При изготовлении горловины в серийном масштабе целенаправлено использовать чугунную пресс-форму.

Отформованную горловину покрывают влажными тряпками и выдерживают двое суток, после этого в течение четырех-пяти суток высушивают на воздухе. Отремонтированная по этому методу камера служит более 8000-10 000 км, после этого разрушившаяся горловина может быть снова заменена новейшей.

Преимуществом данного метода ремонта являются малый расход металла и улучшение пусковых свойств и процесса газификации вследствие низкой теплопроводимости асбоцементной горловины, содействующей сохранению тепла и увеличению температуры в камере.

Как уже было отмечено выше, обозначенные методы ремонта применимы только для камер с неповрежденными фурменными поясами. Если же в фурменном поясе образовались трещинкы, то чинить такую камеру нецелесообразно. В данном случае камера может быть заменена новейшей, облегченного типа, конструкции НАТИ либо Центрального научно-исследовательского института авто транспорта.

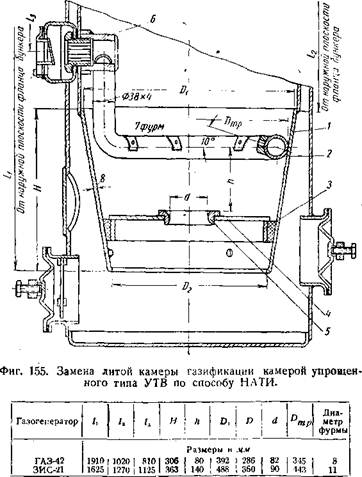

Облегченная камера НАТИ типа УТВ (фиг. 155) состоит из конической обечайки 1, сваренной из листовой стали шириной 8 мм, диска 4 с горловиной 5 и направляющим кольцом 3 и воздухоподводящей трубы 2, приваренной к гнезду футорки 6.

При монтаже камеры УТВ в газогенератор автомобиля ЗИС-21 высоту бункера укорачивают до 1270 мм. считая от верхней плоскости фланца. При всем этом находящуюся в корпусе коробку воздушного клапана вырезают и приваривают соответственно выше. Образовавшееся в корпусе газогенератора отверстие заделывают методом наложения и приварки заплатки.

Более изнашиваемыми деталями камеры УТВ являются воздухоподводящая труба и диск с горловиной, срок службы которых составляет 7000-8000 км пробега.

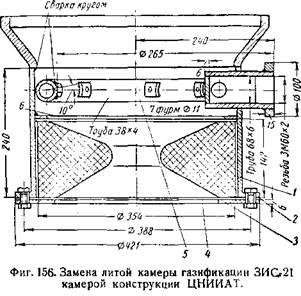

Облегченная камера газификации конструкции Центрального научно-исследовательского института авто транспорта представляет собой конструкцию, в какой смешиваются способ ремонта камер с помощью асбоцементной горловины с подменой фурменного пояса воздухоподводящей трубой типа УТВ (фиг. 156). В данном случае при удалении покоробленной литой камеры сохраняется ее верхний конус, к которому приваривают цилиндрический кожух 1 шириной 6 мм, снабженный фланцем 2 и упрямым кольцом 6.

В высшей части кожуха на уровне оси коробки воздушного клапана делают отверстие для приварки гнезда футорки воздухоподводящей трубы 5. Асбоцементную горловину 4 вставляют в кожух до упора в кольцо 6 и потом закрепляют с помощью опорного кольца 3, которое притягивают болтами к фланцу 2.

Ремонт бункера и корпуса

Как уже указывалось, бункер газогенератора в собственной высшей части разрушается под действием кислот, содержащихся в продуктах сухой перегонки.

На покоробленную высшую часть бункера с внешней стороны следует приварить кольцевую заплатку высотой 50-200 мм, изготовленную из 1,5- либо 2-миллиметрового листового железа.

При помощи наложения заплат чинят также прогоревший корпус газогенератора. При наличии на нем вмятин их исправляют правкой молотком, нанося удары изнутри корпуса. Повышенное внимание должно быть уделено правке поврежденных обечайки и крышки зольникового лючка.

Для обеспечения плотного прилегания крышки к обечайке лючка последнюю после правки опиливают ратфилем.

Отремонтированные бункер и корпус газогенератора перед сборкой должны быть непременно испытаны на плотность.

Ремонт очистителей

Грубые очистители, так же как и бункер газогенератора, равномерно разрушаются вследствие коррозии.

Более сильному действию коррозии подвержены те секции грубого очистителя, в каких происходит выпадение конденсата.

В газогенераторной установке автомобиля ЗИС-21А сначала разрушаются перфорированные пластинки третьей секции грубого очистителя.

В данном случае разрушенные пластинки подменяют другими, взятыми из прошлых по пути газа секций. 1-ая секция очистителя может работать без пластинок, улавливая пыль за счет падения скорости газового потока.

При разрушении перфорированных пластинок всех секций их нужно поменять новыми.

Изготовка перфорированных пластинок является очень трудозатратным процессом, потому их можно изготовлять без отверстий. Пластинки необходимо срезать на 1/3 поперечника (либо ширины) попеременно то с правой, то с левой стороны. При их применении путь, по которому движется газ в очистителе, становится извилистым.

Разрушенные пластинки могут быть изменены также древесной шерстью (упаковочной стружкой), которая закладывается в корпусы секций грубого очистителя. Набивка стружкой не должна быть плотной.

Обнаруженные при ремонте корпусов очистителей коррозионные отверстия должны быть заделаны методом приварки внешних заплат.

Корпус фильтра узкой чистки газа сравнимо медлительно разъедается кислотами конденсата и потому служит довольно длительно. Отверстия в большинстве случаев образуются в днище корпуса; заделывают их с помощью заплат.

Сильному разрушению подвергаются железные кольца в фильтре.

При отсутствии запасных колец можно закладывать в фильтр древесную шерсть, которую при всем этом нужно поменять через каждые 2000-3000 км пробега, что является недочетом ее внедрения.

Решетки, поддерживающие слой колец, в случае разрушения могут быть сделаны вновь из листового железа шириной 1-2 мм. В их сверлят отверстия поперечником 10 мм на расстоянии 13-15 мм одно от другого. Для придания решетке нужной жесткости ее приваривают к металлическому кольцу, сделанному из прута поперечником 12-15 мм.

ЭКОНОМИЧНОСТЬ ЭКСПЛУАТАЦИИ ГАЗОГЕНЕРАТОРНЫХ АВТОМОБИЛЕЙ

Необходимость внедрения газогенераторных автомобилей определяется сначала необходимостью правильно использовать имеющиеся в стране топливные ресурсы. Вместе с этим немаловажное значение имеет экономичность газогенераторных автомобилей.

В ряде пт газогенераторные авто созданы для работы взамен автомобилей, работающих на водянистом горючем, потому принципиально сравнить экономичность эксплуатации газогенераторных автомобилей с экономичностью бензиновых автомобилей.

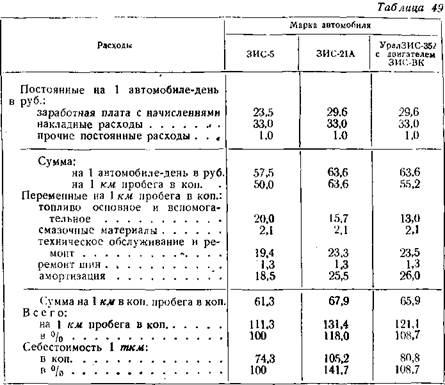

В табл. 49 приведены данные по отдельным статьям неизменных и переменных расходов и по себестоимости эксплуатации бензинового автомобиля ЗИС-5 грузоподъемностью 3 т и работающих на древесных чурках газогенераторных автомобилей ЗИС-21А грузоподъемностью 2,5 т и автомобилей УралЗИС-352, грузоподъемность которого условно принята равной 3 т (с движком завышенной мощности ЗИС-ВК).

В базу расчетов себестоимости эксплуатации этих автомобилей положены последующие начальные данные.

1. Зарплата водителям подсчитана из расчета основного оклада 520 руб. (для III группы дорог), к которому прибавляется 15% прибавки за II класс и 30% прибавки к основному окладу для водителя газогенераторного автомобиля в согласовании с действующим законоположением; размер начислений взят 4,8% фонда зарплаты.

2. Цена бензина принята 640 руб. за 1 т плюс 64 руб. за этилирование.

Цена древесных чурок 140 руб. за 1 т.

Цена древесного угля, соответственного по качеству используемому для восстановительной зоны, 180 руб. за 1 т.

3. Цена смазочных материалов, технического обслуживания и эксплуатационных ремонтов автомобилей, также ремонта шин взята по нормативам, утвержденным Министерством авто транспорта и шоссейных дорог СССР на 1954 г.

4. Амортизационные отчисления на погашение цены автомобилей, проведение полгого ремонта и восстановление шин приняты в согласовании с приказом № 5 от 10 января 1952 г. по бывшему Министерству авто транспорта РСФСР.

5. Дневной пробег автомобиля ЗИС-5 принят 115 км, а газогенераторного автомобиля ЗИС-21А 100 км в согласовании с более низкой средней технической скоростью его движения.

Для газогенераторного автомобиля УралЗИС-352 с движком завышенной мощности ЗИС-ВК дневной пробег принят равным дневному пробегу бензинового автомобиля ЗИС-5.

6. Для всех 3-х типов автомобилей коэффициент использования тоннажа принят равным 1, а коэффициент использования пробега 0,5.

Как видно из табл. 49, себестоимость 1 км пробега газогенераторного автомобиля ЗИС-21А на 18% выше, чем бензинового автомобиля ЗИС-5, невзирая на то, что цена горючего газогенераторного автомобиля на 100 км пробега на 21,5% ниже цены бензина.

Обозначенное повышение себестоимости пробега газогенераторного автомобиля ЗИС-21А является результатом завышенных расходов на зарплату (на 26%), техническое сервис, эксплуатационный ремонт (на 20%) и на амортизационные отчисления (на 38% вследствие более высочайшей начальной цены автомобиля и огромных расходов на полный ремонт).

Не считая того, пониженная средняя техно скорость газогенераторного автомобиля вызывает повышение на 15% неизменных расходов, приходящихся на 1 км пробега.

Более существенное воздействие на повышение себестоимости перевозок газогенераторным автомобилем оказывает понижение грузоподъемности с 3 до 2,5 т по сопоставлению бензиновым автомобилем ЗИС-5. В итоге этого себестоимость 1 ткм дополнительно увеличивается приблизительно на 24% и в общем составляет 141,7% по отношению к цены перевозок на бензине.

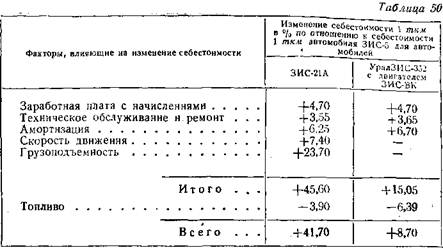

В табл. 50 показано относительное воздействие всех вышеперечисленных причин на повышение себестоимости перевозок газогенераторными автомобилями.

Из таблицы видно, что понижение производительности газогенераторного автомобиля ЗИС-21А (скорости движения и грузоподъемности) оказывает на изменение себестоимости перевозок приблизительно в 2 раза большее воздействие, чем все другие причины, совместно взятые. Как следует, одним из главных методов понижения себестоимости перевозок газогенераторными автомобилями является повышение мощности их движков и увеличение грузоподъемности хотя бы до значений этих величин для автомобиля ЗИС-5.

В табл. 50 данные по себестоимости перевозок для автомобиля УралЗИС-352 приведены при условии, что на нем установлен движок ЗИС-ВК завышенной мощности, а грузоподъемность повышена до 3 т.

При всем этом также учтено, что газогенераторный автомобиль УралЗИС-352 не непременно просит вспомогательного горючего (древесного угля и пускового бензина), но имеет несколько завышенные расходы на ремонт и амортизацию за счет некого усложнения конструкции мотора.

Как видно из табл. 49 и 50, себестоимость 1 ткм для автомобиля УралЗИС-352 лишь на 8,7% выше, чем для бензинового автомобиля ЗИС-5.

Предстоящее понижение себестоимости перевозок за счет увеличения грузоподъемности газогенераторных автомобилей более целенаправлено производить методом внедрения полуприцепов с бортовым кузовом либо одноосных прицепов-роспусков для перевозки длинномерных грузов.

Применение газогенераторного автомобиля-тягача позволяет, не считая того, лучше расположить газогенераторную установку на шасси, не прибегая в данном случае к уменьшению размеров кабины для сохранения полезной площади кузова.

Приведенные выше расчеты себестоимости эксплуатации газогенераторных автомобилей основаны на применении в качестве газогенераторного горючего древесных чурок. Цена доставки бензина в отдаленные районы страны, где применение газогенераторных автомобилей более целенаправлено, в этих расчетах не учитывается.

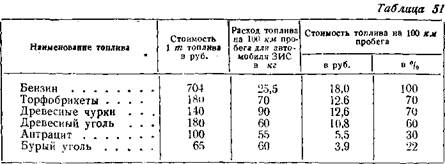

Как видно из данных, приведенных в табл. 51 для газогенераторных автомобилей, работающих на древесном угле, буром угле либо на антраците, себестоимость эксплуатации должна быть при. иных равных критериях ниже, чем при работе на древесных чурках. Так, к примеру, при работе на антраците себестоимость 1 ткм дополнительно снизится на 6,3% по сопоставлению с работой на древесных чурках.

Но нужно, подразумевать, что наличие вредных примесей в антраците и в буром угле (сера), также склонность этих топлив к насыщенному шлакообразованию может вызвать некое повышение расходов на техническое сервис и ремонт газогенераторного автомобиля по сопоставлению с работой на древесных чурках либо на древесном угле, что несколько уменьшит выгоду, получаемую от внедрения обозначенных выше топлив.

Если учитывать расходы на транспортировку бензина на расстояние 3000 км при имеющихся жд тарифах в сумме 169 руб. за 1 т и расходы на его транспортировку автотранспортом от стальной дороги до места предназначения на расстояние 100 км, приняв при всем этом себестоимость перевозки согласно данным табл. 50 равной 74,3 коп. за 1 ткм, то тогда цена бензина, затрачиваемого автомобилем ЗИС-5 на 1 км пробега, возрастет с 20 до 27 коп.

При этих критериях себестоимость 1 ткм для газогенераторного автомобиля, работающего, к примеру, на антраците и имеющего производительность, схожую с бензиновым автомобилем, составит всего только 99% себестоимости 1 ткм для бензинового автомобиля.

Приведенные экономические расчеты себестоимости эксплуатации газогенераторных автомобилей по сопоставлению с бензиновыми автомобилями совсем не учитывали таковой принципиальный фактор, как стратегическая ценность нефтяного горючего.

Для того чтоб более верно оценить экономическую необходимость внедрения газогенераторных автомобилей, нужно учесть и этот фактор.

ГАЗОГЕНЕРАТОРНЫЕ Авто

КТН Г.Г.Токарев

1955

« 1 [2]

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: