Горение жидких топлив происходит после их испарения в основном в паровой и газовой фазах, поэтому интенсификация сжигания мазутов связана с интенсификацией испарения, газификации и смесеобразования. Испарение интенсифицируется путем сильного увеличения поверхности испарения распылением жидкого топлива на мелкие капельки. Равномерным распределением мелкодисперсного топлива в турбулизированных потоках воздуха обеспечивается .хорошее смешение образующихся паров с воздухом. Поэтому распыление жидкого топлива производится в завихренных потоках воздуха, поступающих в камеру через воздухонаправляющие аппараты горелок.

Распыление — сложный комплекс физико-химически^ процессов. Для распыления жидкого топлива применяют форсунки. По способу распыления форсунки разделяют на механические, вращающиеся (ротационные), паровоздушные (пневматические) высокого давления и воздушные (вентиляторные) низкого давления.

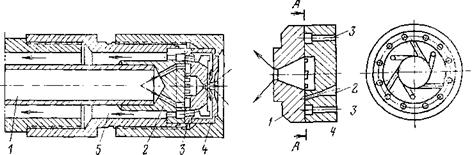

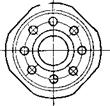

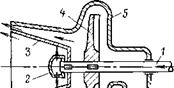

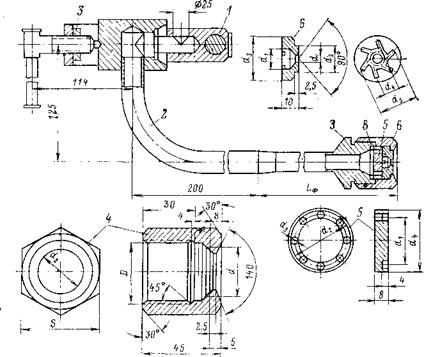

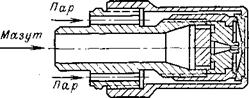

В механических форсунках высокой производительности (рис. 11-1) и средней производительности (рис. 11-2) мазут, подаваемый насосом, поступает через штуцер 1 в ствол 2 и направляется к распыливающей головке форсунки.

Форсунка состоит из корпуса 3, к которому накидной гайкой 4 прижимаются два (рис. 11-1) или три (рис. 11-2) специальных диска. Мазут поступает в отверстия распределительного диска 5, далее по тангенциальным каналам завихривающего диска 6 попадает в вихревую камеру и с большой скоростью и сильным завихрением продавливается через отверстие диска 6 (рис. 11-1) или насадка 7 (рис. 11-2). Подвергаясь одновременно воздействию осевой и центробежной силы, струйка мазута вытекает из отверстия насадка под некоторым углом и при своем движении образует поверхность в виде однополостного гиперболоида с кольцевым сечением, что способствует распылению мазута (см. § 10-4).

|

Рис. 11*1. Механическая форсунка высокой производительности (ОСТ 24.836.01). |

/ — штуцер; 2 — ствол; 3 — корпус; 4 — накидная гайка; 5 — распределительный диск в — завихривающий диск; 8 — медная прокладка.

|

|

|

ММ*2 |

|

Рис. 11-2. Распыливающая головка форсунки механического распыления средней производительности. 3 — наконечник; 4 — накидная гайка; 5 — распределительный диск; 6 — завихривающий диск; 7 — насадка. |

|

Характеристики форсунок механического распыления высокой производительности

|

Форсунка чугунной оправой крепится к крышке регистра, устанавливаемого у амбразуры горелки и служащего для завихрения воздуха.

Форсунки нормализованы по конструкции и типоразмерам. Детали форсунок выполняются в основном одинаковыми, кроме распиливающих элементов. Последние отличаются величиной проходных сечений и числом завихривающих каналов. Типоразмеры и характеристики форсунок высокой производительности в зависимости от давления мазута перед форсункой даны в табл. 11-1, а средней производительности для парогенераторов средней и малой мощности — в табл. 11-2.

|

Таблица 11-2 Характеристика форсунок механического распыления средней производительности (рис. 11-2)

|

Производительность механической форсунки зависит от размера сопла, давления и вязкости распыливаемой среды.

Производительность форсунки при давлении мазута, отличающемся от указанного в таблицах, может быть определена по соотношению

В = В, кг/с. (11-1)

В формуле:

Ря, Вя — давление и производительность (по табл. 11-1 и 11-2);

Р — рабочее давление мазута.

Для обеспечения достаточной текучести по трубопроводам и улучшения распыления мазут перед форсункой должен иметь вязкость 192 3—4° ВУ, для чего мазут подогревают до 80—100°С в открытых баках. Вязкие мазуты подогревают до 110—130°С в закрытых баках. Температура подогрева мазута не должна превышать температуру его кипения, так как вскипание недопустимо. При вскипании и образовании газовой фазы могут возникнуть пульсации в мазутопроводах, форсунках и в факеле. Вскипание недопустимо и по условиям пожарной безопасное ти.

К достоинствам механических форсунок относится высокая экономичность сжигания, достигаемая хорошим распылением и тем, что расход энергии на создание давления мазута перед форсунками относительно небольшой и значительно меньше, чем расход энергии при паровом и воздушном распылении. При давлении мазута 3,5—4 МПа (35 — 40 кгс/см2) расход энергии не превышает 0,1% мощности парогенератора (не более 1 кВт-ч на тонну мазута). Бесшумность распыления при помощи механических форсунок обеспечивает благоприятные условия для работы эксплуатационного персонала.

Однако механические форсунки требуют установки топливных насосов и повышенной плотности мазутопроводов. Недостатками этих форсунок является возможность засорения распылителей и небольшие пределы регулирования их производительности. Для удаления механических примесей, могущих вызвать засорение канала распылителя механических форсунок и ухудшить условия работы топливных насосов, 8 мазутном хозяйстве предусматривают последовательно включенные фильтры грубой и тонкой очистки.

Механические форсунки нормально работают в небольших пределах регулирования нагрузки. Регулировать производительность механических форсунок можно изменением начального давления мазута {качественное регулирование) или изменением проходного сечения распылителя (количественное регулирование). Первый способ не эффективен, так как снижение давления против расчетного ухудшает качество распыла. Второй способ более рационален, так как скорость истечения мазута из распылителя сохраняется близкой к оптимальной. Однако значительно усложняется конструкция форсунки при относительно небольшом изменении проходного сечения распылителя и поэтому применяется редко.

Рекомендуется минимальное давление мазута перед механическими форсунками устанавливать не ниже 1,0 МПа (10 кгс/см2) при вязкости топлива не выше 3°ВУ. По характеристикам отечественного оборудования (насосов) максимальное давление мазута перед форсунками составляет 4,0 или 5,5 МПа (40 или 55 кгс/см2).

Вследствие того что уменьшение производительности форсунки согласно формуле (11-1) достигается за счет квадратичного снижения давления, диапазон качественного регулирования механических форсунок не выше 50%. Из-за ухудшения условий перемешивания мазута с воздухом и в связи со значительным изменением его скорости в ряде случаев этот диапазон сокращается до 30%. В горелках — с двухпоточной подачей воздуха, позволяющей поддерживать скорость воздуха на высоком уровне, диапазон качественного регулирования составляет 50%.

Регулирование производится также отключением части форсунок <без изменения давления перед работающими форсунками. Но на парогенераторах большой мощности, обычно оборудуемых форсунками высокой производительности, отключение части форсунок может вызвать тепловой перекос в топке. Поэтому для обеспечения достаточно гибкой 13—541 193

Регулировки нагрузки на парогенератор устанавливают несколько механических форсунок с нерегулируемым сечением распылителей (от 2 до 20 шт.) с суммарной расчетной производительностью по мазуту, равной 110—120% от расхода при номинальной паропроизводительности, и регулирование производят изменением давления до его минимального значения по условиям распыления, т. е. 1,2—2 МПа (12—20 кгс/см2), в пределах 100—70%.

Механические форсунки используются на парогенераторах средней и большой паропроизводительности, для которых мазут является основным или постоянным дополнительным топливом.

|

Рис. 11-3. Механическая форсунка с рециркуляцией. |

|

/ — центральный ствол; 2 — распределительная шайба; 3—распыливающая шайба; 4— наконечник; б — кольцевой канал для рециркуляции мазута. |

|

|

|

|

|

|

Для более глубокого "регулирования производительности применяют форсунки специальных конструкций: механические с рециркуляцией мазута, двухпоточные, паромеханические и ротационные.

В механических форсунках с рециркуляцией (рис. 11-3) мазут подается через центральный ствол 1, проходит распределительную 2 и распыливающую 3 шайбы и через отверстие наконечника 4 распыливается в топку. Из камеры завихрения часть мазута через кольцевой канал 5 возращается в приемный трубопровод топливного насоса. Изменением давления в сливной линии изменяется количество возвращаемого мазута и тем самым регулируется производительность форсунки. При уменьшении давления из-за увеличения рециркулируемой части мазута производительность форсунки падает, а с увеличением давления — увеличивается.

С большим диапазоном регулирования работает двухпоточная механическая форсунка (рис. 11-4). В завихритель мазут поступает двумя потоками —один из них (2) не регулируется и является основным для обеспечения необходимой степени крутки, регулирование производится за счет изменения расхода во втором, дополнительном потоке (<3). С учетом допустимого снижения давления в основном контуре диапазон регулирования составляет 100—30%.

Пар о механическая форсунка двухканальная (рис. 11-5): один канал для подачи мазута, другой — пара. Мазутный канал напоминает механическую форсунку. При большой нагрузке форсунка работает как чисто механическая: мазут, подаваемый по центральному каналу, последовательно проходит через механический завихритель и насадку. При малой нагрузке, при которой механическое 194

распыление не получает требуемого качества, используется также и пар. Последний через паровой канал проходит систему отверстий в корпусе форсунки и поступает в паровой завихритель, далее, встречаясь с потоком мазута, распыливает его по выходе из насадка. Диапазон регулирования этой форсунки 100—20%.

|

|

|

Рис. 11-5. Паромеханичеокая форсунка. |

|

<м |

![]()

|

Рис. 11-6. Распиливающая головка ротационной форсунки. 1 — полый вал; 2 — распределитель; 3— раопыливающая чаша; 4 — воздушный компрессор; 5 — корпус. |

Ротационная форсунка. На рис. 11-6 показана конструктивная схема распиливающей головки ротационной форсунки. Мазут под давлением 0,12—0,13 МПа (1,2—1,3 кгс/см2) через полый вал 1 и ряд отверстий в распределителе 2 поступает на распыливающую чашу 3, которая жестко соединена с валом. При вращении с частотой 600—700 об/мин •с края чаши стекает непрерывная пленка жидкого топлива. Воздух, нагнетаемый компрессором 4, находящимся на том же валу, с большой скоростью проходит через кольцевой зазор между вращающейся чашей и неподвижным корпусом 5.

Ротационная форсунка. На рис. 11-6 показана конструктивная схема распиливающей головки ротационной форсунки. Мазут под давлением 0,12—0,13 МПа (1,2—1,3 кгс/см2) через полый вал 1 и ряд отверстий в распределителе 2 поступает на распыливающую чашу 3, которая жестко соединена с валом. При вращении с частотой 600—700 об/мин •с края чаши стекает непрерывная пленка жидкого топлива. Воздух, нагнетаемый компрессором 4, находящимся на том же валу, с большой скоростью проходит через кольцевой зазор между вращающейся чашей и неподвижным корпусом 5.

|

(ей=^ш |

![]() Под влиянием трения о стенки рас — пыливающей чаши и центробежных сил частицы жидкого топлива двигаются по спиральным траекториям. На выходе из чаши действие центростремительных сил от стенок распылителя прекращается и частицы движутся с большой скоростью по касательным к их прежним траекториям, образуя жидкую пленку. Воздух, истекая из кольцевого зазора, повышает

Под влиянием трения о стенки рас — пыливающей чаши и центробежных сил частицы жидкого топлива двигаются по спиральным траекториям. На выходе из чаши действие центростремительных сил от стенок распылителя прекращается и частицы движутся с большой скоростью по касательным к их прежним траекториям, образуя жидкую пленку. Воздух, истекая из кольцевого зазора, повышает

Устойчивость пленки и способствует ее утоныпению. По мере движения пленка все утоньшается и распадается на мелкие капельки. Качество распыления мало зависит от вязкости мазута и удовлетворительно при вязкости до 13°ВУ. Отверстия увеличенного размера менее подвержены засорению, поэтому форсунка. не требует высокой степени очистки мазута. Качество распыла сохраняется в диапазоне от 20 до 100% номинальной производительности.

Ротационные форсунки нашли применение в судовых топочных устройствах и в промышленной теплотехнике. В настоящее время разрабатываются более мощные форсунки, производительностью до 0,85 кг/с, для крупной энергетики.

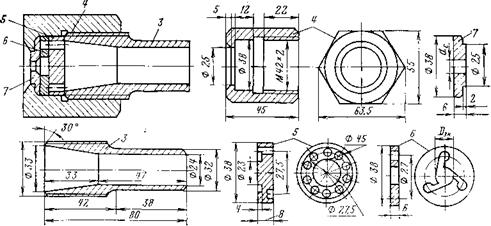

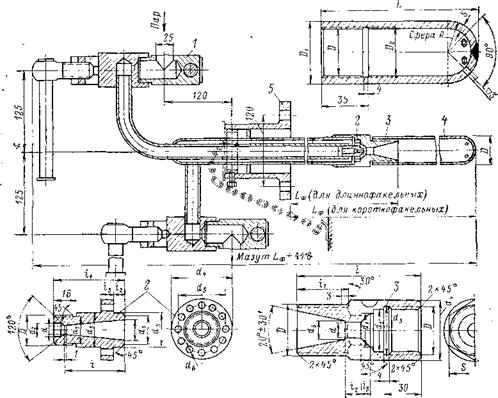

Мазутная форсунка парового распыления (рис. 11-7). Пар под давлением 0,5—2,5 МПа (5—25 кгс/см2) проходит по внутренней трубе, заканчивающейся расширяющимся соплом 2 мазут поступает по кольцевому каналу; струя пара, вытекающая из расширяющегся сопла со скоростью до 1000 м/с, захватывает мазут, вытекающий из кольцевого канала, и через диффузор 3 поступает в топку.

В паровых форсунках первичное дробление производится за счет кинетической энергии пара, истекающего из сопла форсунки. Частицы первичного дробления приобретают скорость паровой струи, обычно соответствующую критической скорости, при которой значительным сопротивлением воздуха они раздробляются на мельчайшие капельки. Из-за больших скоростей истечения при использовании паровых форсунок достигается более тонкое распыление, чем при применении механических. Насадка применяется для сжигания мазута с коротким факелом. Типоразмеры и основные характеристики паровых форсунок приведены в табл. 11-3.

|

Рис. 11-7. Мазутная форсунка парового распыления (ОСТ 24.836.04). / — штуцер; 2— сопло; З — диффузор; 4 — насадка; 5 —фланец. |

Паровые форсунки конструктивно проще, чем механические. Значительно проще и их обслуживание. Мазут к ним поступает под небольшим давлением — 0,2—0,5 МПа (2—5 кгс/см2). Для работы в условиях ограниченного перепада давления и малых скоростей подачи канал форсунки для мазута выполняется прямоточным сравнительно большого сечения. Канал легко продувается паром и не засоряется даже при отсутствии фильтров, что наряду с простотой конструкции паровой форсунки и схемы в целом обеспечивает их высокую надежность в работе.

Это обстоятельство позволяет выполнять паровые форсунки со значительно меньшей производительностью, чем механические, и снабжать ими парогенераторы меньшей мощности.

Пределы регулирования нагрузки паровых форсунок шире, чем у механических, что имеет существенное значение при их использовании на парогенераторах малой мощности, работающих обычно с переменным графиком паровой нагрузки.

Недостатком паровых форсунок является большой расход пара на распыление, составляющий порядка 2% всего пара, вырабатываемого парогенератором. Сильный шум, сопровождающий работу форсунки, отрицательно влияет на эксплуатационный персонал.

Паровые форсунки применяют преимущественно на промышленных парогенераторах, работающих на мазуте в качестве основного топлива. На электростанциях паровые форсунки применяют как растопочные.

При включении паровой форсунки в работу вначале включают пар, а затем подают мазут. При отключении сначала прекращается подача мазута, а затем отключается пар. Вязкость мазута, обеспечивающая нормальную работу паровой форсунки, —6—7° ВУ.

Форсунки воздушные (вентиляторные) низкого давления находят очень ограниченное применение, в основном в промышленных печах.

|

Рис. 11-8. Центробежная тангенциальная форсунка. |

Распыление происходит за счет распада внутри канала при течении через проходное узкое сопло, механического воздействия распылителя на струю топлива, разрушающего ее под влиянием сил трения, местного парообразования и вскипания под влиянием кавитации.

Распыление происходит за счет распада внутри канала при течении через проходное узкое сопло, механического воздействия распылителя на струю топлива, разрушающего ее под влиянием сил трения, местного парообразования и вскипания под влиянием кавитации.

В центробежных механических форсунках с тангенциальным завихрителем (рис.

11-8) и завихривающим диском, работающих лри больших перепадах давления в струе 0,8—2 МПа (8—20 кгс/см2), поток жидкого топлива интенсивно закручивается и затем продавливается через малое отверстие сопла. В этих условиях жидкое топливо подвергается распаду. Вследствие кавитации в струе возникают пузырьки пара, вызывающие пульсации потока с большой частотой, сопровождающейся усилением распространения кавитации на всю массу струи.

Использование центробежного эффекта в механических и вращающихся форсунках приводит к разрыву оплошного потока. Жидкость внутри выходного канала принимает форму полого цилиндра, а истекая из сопла, образует пленку, принимающую форму гиперболоида, которая при утонении распадается на капельки, подвергающиеся дальнейшему измельчению в потоке (элементарная теория распыления приведена в § 10-4).

Истечение жидкости из сопла происходит через кольцевое сечение с действительной скоростью

В формуле:

Шпр — приведенная скорость потока, рассчитанная на полное сечение сопла, м/с; г2

«Р = 1 — — — коэффициент живого сечения сопла;

Г — внутренний радиус кольцевого сечения вытекающего из сопла потока жидкости, м;

Г с — радиус сопла, м.

|

Обозначение форсунки |

Производительность, кг/ч, при избыточном давлении пара (кгс/сма) |

Размеры диффузор |

||||||||||||||

|

4 |

7 |

10 |

13 |

16 |

20 |

25 |

СІ |

А, |

(Із |

Йі |

Йі |

1 |

Їх |

/. |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

Длинно- Факель Ные •ФПД125 |

60 |

100 |

125 |

9 |

25 |

32 |

37 |

44 |

14 |

95 |

39 |

12 |

||||

|

ФПдЗОО |

— |

— |

— |

175 |

200 |

250 |

300 |

|||||||||

|

ФПД240 |

115 |

175 |

240 |

— |

— |

— |

— |

|||||||||

|

ФПД540 |

— |

— |

— |

300 |

365 |

440 |

500 |

12 |

25 |

32 |

37 |

44 |

14 |

95 |

39 |

12 |

|

ФПд560 |

175 |

275 |

370 |

470 |

560 |

— |

— |

|||||||||

|

•ФПд535 |

240 |

390 |

535 |

— |

— |

— |

— |

|||||||||

|

ФПд500 |

325 |

500 |

— |

— |

— |

— |

— |

|||||||||

|

ФПд650 |

— |

275 |

370 |

470 |

560 |

675 |

850 |

12 |

36 |

44 |

49 |

58 |

22 |

100 |

44 |

15 |

|

ФПД1225 |

— |

390 |

535 |

675 |

850 |

1000 |

1225 |

15 |

36 |

44 |

49 |

58 |

22 |

100 |

44 |

15 |

|

ФПД1650 |

— |

500 |

700 |

900 |

1050 |

1350 |

1650 |

|||||||||

|

ФПД1425 |

— |

675 |

925 |

1175 |

1425 |

— |

— |

20 |

36 |

44 |

49 |

58 |

22 |

100 |

44 |

15 |

|

ФПд1800 |

— |

850 |

1175 |

1500 |

1800 |

— |

— |

|||||||||

|

Коротко- Факель- Ные ФПК125 Насадка |

60 01 |

100 01 |

125 01 |

— |

— |

— |

— |

9 |

25 |

32 |

37 |

44 |

14 |

95 |

39 |

12 |

|

ФПкЗОО Насадка |

— |

—■ |

— |

175 02 |

200 02 |

250 02 |

300 02 |

|||||||||

|

ФПК240 Насадка |

115 0,1 |

175 03 |

240 02 |

— |

— |

— |

—. |

|||||||||

|

ФПК540 Насадка |

— |

— |

— |

300 03 |

365 03 |

440 03 |

540 04 |

12 |

25 |

32 |

37 |

44 |

14 |

95 |

39 |

12 |

|

ФПК560 Насадка |

175 02 |

275 03 |

370 03 |

470 04 |

560 04 |

—. |

— |

|||||||||

|

ФПК535 Насадка |

240 03 |

390 03 |

535 04 |

— |

— |

— |

— |

|||||||||

|

ФПК500 Насадка |

325 03 |

500 04 |

||||||||||||||

|

ФПК650 Насадка |

— |

275 05 |

370 05 |

470 05 |

560 05 |

675 06 |

850 06 |

|||||||||

|

ФПК1225 Насадка |

— |

390 05 |

535 05 |

675 06 |

820 06 |

1000 07, |

1225 07 |

212, |

35 |

44 |

49 |

58 |

22 |

100 |

44 |

15 |

|

ФПК1650 Насадка |

— |

500 05 |

700 06 |

900 06 |

1050 07 |

1350 07 |

1650 08 |

|

Распыления (ОСТ 24836-04)

|

|

Обозначение форсунки |

Производительность, кг/ч, при избыточном давлении пара (кгс/см[3]) |

Размеры диффузора, |

||||||||||||||

|

4 |

7 |

10 |

13 |

16 |

20 |

25 |

Й |

Лх |

Сі а |

СІЗ |

Л |

1 |

||||

|

1 |

2 |

3 |

4 |

5 |

Б |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

ФПК1425 Насадка |

— |

675 05 |

925 07 |

1175 07 |

1425 08 |

— |

— |

15 |

36 |

44 |

49 |

58 |

22 |

100 |

44 |

15 |

|

ФПК1800 Насадка |

— |

850 05 |

1175 07 |

1500 07 |

1800 08 |

— |

— |

|

Размеры насадки

|

По теории центробежной форсунки, разработанной Г. Н. Абрамовичем [Л. 33], секундный расход жидкости определяется по формуле

В’ = ^сшПр = ^0^— , м3/’с. (И-З)

В формуле:

/г=зхг2с — площадь выходного сечения сопла, м2;

Но — теоретический коэффициент расхода; р—полное давление среды перед форсункой, МПа; р — плотность, кг/м3.

Из формулы (11-3) следует, что для заданной конструкции производительность механической форсунки прямо пропорциональна сРс и У~р~-

Для идеальной жидкости теоретический коэффициент расхода центробежной форсунки определяется ее безразмерным геометрическим параметром

. ЯоГс

И коэффициентом живого сечения ф.

В формуле:

#о=£з. к—Гвх— радиус завихривания;

Яз. к — радиус завихривающей камеры;

Гвх — эквивалентный радиус входных каналов форсунки.

Зависимость теоретического коэффициента расхода от А и р выражается формулой

|*"> = 1/~1——- ж ‘ (1|’4>

У <р2 ~Ь" 1 ш

|

Где |

![]() (р2

(р2

|

H |

D |

S |

D |

Dx |

Di |

Da |

Di |

Ds |

D» |

D» |

D |

N, ШТ. |

І |

H |

It |

||

|

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

33 |

34 |

|

|

8 |

|||||||||||||||||

|

7 |

50 |

9 |

20 |

12 |

25 |

44 |

31 |

5 |

19,8 |

M22X1.5 |

12 |

15 |

55 |

8 |

10 |

|

(поз. 3), мм |

|

Размеры сопла, (поз. 5), мм |

|

(поз. 4), мм

|

В этом случае коэффициент расхода выражается через коэффициент живого сечения

Н*0 = у/ 2~^"<р ’ (11’6)

По Г. Н. Абрамовичу угол распыления струй приближенно определяется из выражения

(I _«) /8"

А = 2 arctg——- 1 ‘Г7—. (11-7)

* (^V—4)Vy V

Экспериментальная проверка указанных зависимостей показала, что совпадение теоретических данных с опытными имеет место только в довольно узких пределах. Для мощных центробежных форсунок разной конструкции теоретическая зависимость p, o = f(^4) нарушается.

Опыт показывает, что коэффициент расхода механической форсунки зависит от

Размера сопла, давления и вязкости распиливаемой среды и качества изготовления

Деталей форсунки.

Действительный коэффициент расхода равен:

1 ПЧ / ГС �,03 / р 0,015

H. ;=0,64H|03(^j [jf-J, (11-8).

Где v — вязкость мазута перед форсункой, м2/(с-106).

Кривые распределения капель по фракциям подчиняются статистической зависимости Розина — Раммлера:

/ d т

Я =100,? ^СР* , (11-9);

В формуле:

R — относительная масса капель (%), размеры которых превышают d; d — диаметр капли;

>1 » . „ 100

«ср — среднии диаметр капель, соответствующий /? = — = 36,8 %;

Т=2— коэффициент распределения капель по фракциям. Безразмерный диаметр капли распыленной жидкости, йт, м,

(р. Гс)°’5У0»4

|

|

Для построения кривой распределения капель по фракциям используется соотношение:

|

|

(11-11)

Для форсунок большой производительности можно принимать следующие конструктивные зависимости:

Относительный радиус-камеры завихривания ^?3.к/гс=:2,0-н2,5;

Относительная высота входных каналов Ь/гс — 0,7-н 1,2;

Относительный эквивалентный радиус входных каналов гВх/гс = 0,9ч-1,2;

^ВХ _ _

Ширина входных каналов а = —^— , где число каналов п = 3 ~ 6.

Степень совершенства форсунки оценивается по средней тонкости и однородности. распыления, которые она может обеспечить.

Помимо конструктивных характеристик самих форсунок, тонкость распыления зависит от скорости выброса струи топлива из распылителя, плотности среды, вязкости, плотности и поверхностного натяжения топлива. Поэтому улучшение распыления достигается:

А) при механическом распылении — за счет повышения давления топлива перед форсункой;

Б) при паровом и воздушном распылении — за счет повышения скорости истечения струи распыливающего агента;

В) подогревом топлива перед распылением, что снижает его вязкость и поверхностное натяжение.

15 апреля, 2013

15 апреля, 2013  doctype

doctype

Опубликовано в рубрике

Опубликовано в рубрике