|

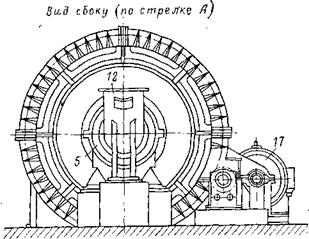

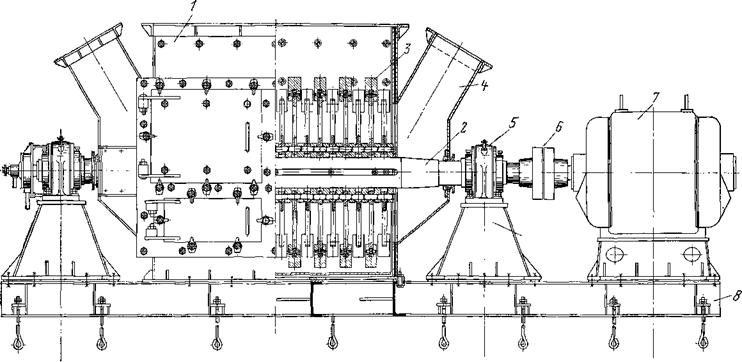

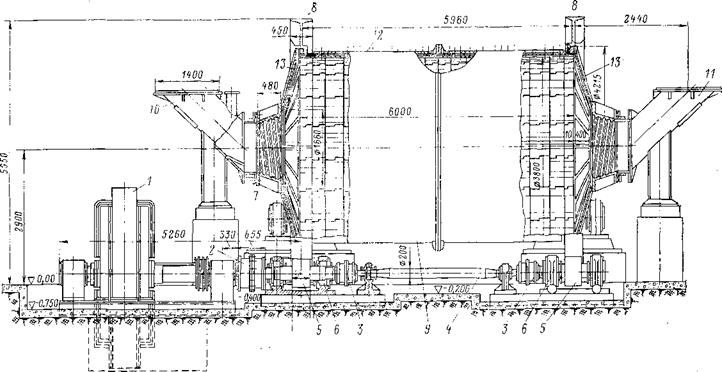

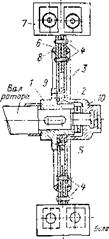

Рис. 13-1. Шаровая барабанная мельница с зубчатым приводом. /• барабан; 2 торцевые стенки; 3-—полые цапфы; 4— втулки; 5 — коренные подшипники — 6 — редуктор; 7— шестерня; 8 — зубчатое колесо; 9, 10 — муфты; — защитный металлический кожух зубчатой передачи; 12 — углеподающий патрубок; 13 — пылевыдающий патрубок; 14 — сальниковые уплотнения; 15 — штуцер возврата; 16 — монтажный люк; 17 — электродвигатель привода мельницы. |

Углеразмольные мельницы различаются по применяемому принципу измельчения топлива и по величине частоты вращения подвижной части мельницы. В существующих типах мельниц размол происходит по принципу удара мелющих тел по частицам топлива, либо по принципу раздавливания кусков угля, зажатых между вращающейся и неподвижной

Углеразмольные мельницы различаются по применяемому принципу измельчения топлива и по величине частоты вращения подвижной части мельницы. В существующих типах мельниц размол происходит по принципу удара мелющих тел по частицам топлива, либо по принципу раздавливания кусков угля, зажатых между вращающейся и неподвижной

Частью мельницы, либо по принципу истирания угольных частиц, по которым перемещается прижатое мелющее тело.

По частоте вращения мельницы подразделяются на тихоходные, в которых частота вращения составляет 16—24 об/мин, среднеходные— 50—300 об/мин и быстроходные — 600—1500 об/мин.

Основные типы мельниц, применяемых в теплоэнергетике: шаровые барабанные мельницы (обозначаются ШБМ), молотковые мельницы (ММ), среднеходные мельницы (СМ), быстроходно-бильные мельницы ((ББМ) и мельницы-вентиляторы,(М-В).

В шаровых барабанных мельницах при вращении барабана за счет центробежных сил шары поднимаются вверх и, достигнув некоторой максимальной высоты, отрываются от стенки барабана и по параболе падают вниз на угольный слой, производя работу измельчения топлива. Таким образом, в ШБМ размол происходит главным образом за счет удара падающих стальных шаров на практически неподвижное относительно шаров топливо, лежащее на внутренней броневой поверхности барабана; кроме размола ударом в ШБМ имеет место также измельчение за счет истирания перекатывающихся после удара шаров по слою топлива. По частоте вращения ШБМ относятся к тихоходным мельницам.

В молотковых мельницах измельчение осуществляется главным образом за счет удара быстровращающихся шарнирно закрепленных на роторе мельницы мелющих тел — стальных молотков по частицам топлива, поступающим с небольшой скоростью в пространство между молотками и неподвижным корпусом мельницы; кроме размола ударом в молотковых мельницах частично размол происходит также за счет раздавливания и истирания частиц топлива молотками мельницы. По частоте вращения молотковые мельницы относятся к классу быстроходных мельниц, в них частота вращения ротора составляет от 600 до 1000 об/мин.

В среднеходных мельницах, получивших свое название в связи с тем, что в них частота вращения ротора находится в пределах 100— 300 об/мин (т. е. является средней между частотой в тихоходных и быстроходных мельницах), измельчение осуществляется по принципу раздавливания за счет воздействия на куски топлива (расположенные на вращающемся размольном столе) прижимаемых с большой силой мелющих тел — стальных шаров или валков.

В быстроходно-бильных мельницах размол осуществляется, как и в молотковых, в основном за счет удара вращающихся, неподвижно закрепленных на роторе мелющих тел — стальных бил о частицы топлива, поступающего в пространство между ротором и неподвижным корпусом мельницы. Частично размол в быстроходно-бильной мельнице осуществляется и за счет истирания топлива наружными гранями бил. По частоте вращения быстроходно-бильные мельницы относятся к быстроходным, в них частота вращения ротора составляет обычно 1500 об/мин.

Мельницы-вентиляторы выполняют одновременно роль и вентилятора, подсасывающего сушильный агент — топочные газы к мельничной установке, и собственно мельницы.

Размол топлива в мельницах-вентиляторах осуществляется практически по принципу чистого удара мелющих элементов — лопаток ро — 244

|

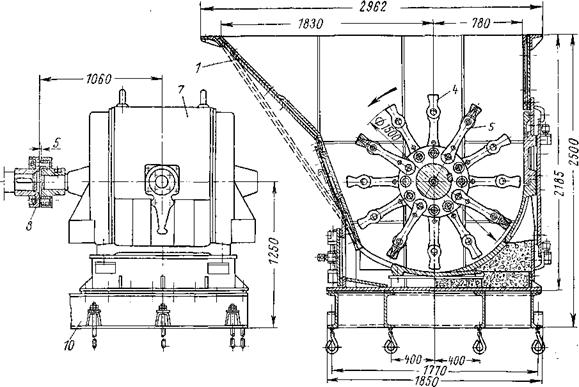

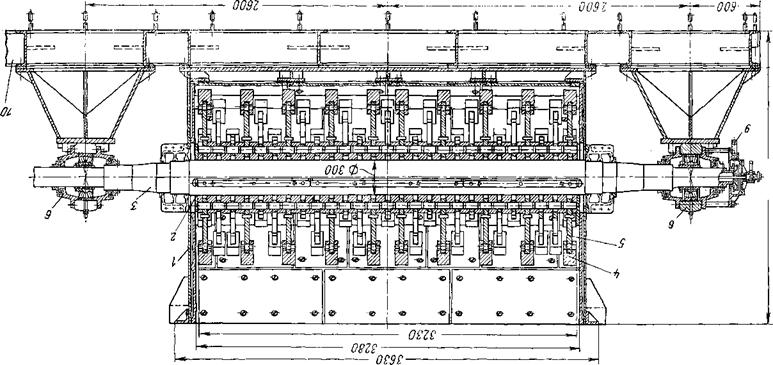

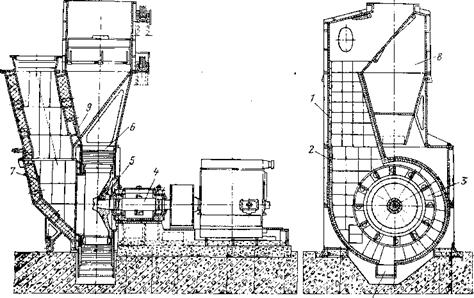

Рис. 13-2. Шаровая барабанная мельница с фрикционным приводом (типоразмер — *180/600). |

1 — электродвигатель; 2, 3 — зубчатые муфты; 4 — соединительный вал; 5 — приводные ролнки; б—опорные подшипники качения; 7___________________ опорные ро-

|

N2 СЛ |

![]() Лики; 8 — гладкие цилиндрические венцы; 9—барабан мельницы; 10 — углеподающий патрубок; // — пылевыдающий патрубок — 12— цилиндрическая часть барабана; 13 — торцевые стенки. ‘

Лики; 8 — гладкие цилиндрические венцы; 9—барабан мельницы; 10 — углеподающий патрубок; // — пылевыдающий патрубок — 12— цилиндрическая часть барабана; 13 — торцевые стенки. ‘

|

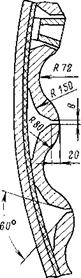

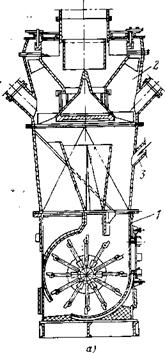

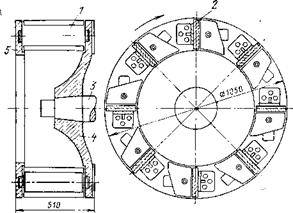

Рис. 13-3. Броня ШБМ. а — ступенчатая; б — волнистая; в — каблучковая; г — с карманами. |

310

310

Тора о частицы топлива, поступающего вместе с сушильным газом ко »сасу мельницы-вентилятора.

По частоте вращения мельницы-вентиляторы относятся к классу быстроходных мельниц, в них скорость вращения ротора составляет величину от 600 до 1500 об/мин.

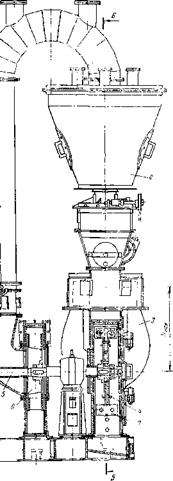

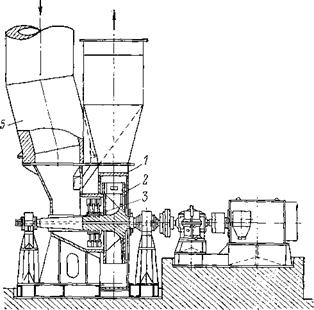

Шаровые барабанные мельницы выполняются как вентилируемые, так и невентилируемые или слабовентилируемые. На рис. 13-1 ,и 13-2 представлена конструкция вентилируемой ШБМ: с двухступенчатым зубчатым приводом (рис. 13-1), с фрикционным приводом (рис. 13-2).

Мельница представляет собой цилиндрический стальной барабан, закрытый с обеих сторон торцевыми стенками конической формы. Толщина стенок корпуса барабана составляет 20—25 мм, диаметр корпуса— от 1,5 до 4 м и длина цилиндрической части — от 2,5 до 12 м. Барабан заполняется на 15—30% своего объема мелющими телами, чаще всего стальными шарами диаметром от 25 до 75 мм. Для защиты от износа барабан изнутри покрывается броневыми плитами из марганцовистой стали толщиной около 100 мм (рис. 13-3). Броневые плиты имеют фигурный профиль, чаще всего волнистой формы, иногда ступенчатой; применяют также броню «каблучковую», т. е. с коническими выступами и броню с карманами. Между барабаном и броневыми плитами для уменьшения шума прокладывается слой асбеста толщиной 10— 15 мм. Снаружи барабан покрывается слоем войлока толщиной 40— 70 мм, играющим роль тепловой, и звуковой изоляции, а поверх войлока— металлическим кожухом толщиной 2 мм,

В конструкции барабана с зубчатым приводом (рис. 13-1) торцевые крышки имеют снаружи полые цапфы 3, с помощью которых барабан опирается на коренные подшипники скользящего типа 5. На входной стороне барабана цапфа имеет уступы (упоры) для фиксации положения мельницы, цапфа выходной торцевой стенки упоров не имеет, чем обеспечивается свободное расширение барабана, нагреваемого во время работы за счет горячего сушильного агента.

Неподвижные углеподающий 12 и пылевыдающий 13 патрубки соединяются с вращающимися полыми цапфами барабана с помощью сальниковых уплотнений 14 с войлочными или фетровыми кольцами. На углеподающем цатрубке располагается штуцер 15 возврата из сепаратора крупных фракций пыли.

Для предотвращения забивания соединительных патрубков мельницы углем или пылью они располагаются под углом 45° и выполняются эллиптического или чаще корытообразного сечения. Скорость сушильного агента в мельнице колеблется от 1 до 3,5 м/с, сопротивление мельницы с патрубками составляет от 1 до 3 кПа (от 100 до 300 мм вод. ст.). Сушка топлива происходит в процессе размола за счет тепла сушильного агента — горячего воздуха или смеси горячего воздуха с топочным газом, а вынос продуктов размола осуществляется отработанным сушильным агентом. Температура сушильного агента перед подшипником входной горловины мельницы не должна быть выше 450°С.

В ШБМ с фрикционным приводом барабан опирается с помощью расположенных на концах его двух гладких цилиндрических венцов 8 (приводных колес) на четыре ролика, из которых два приводных 5 и два опорных 7 (рис. 13-2). Коренные подшипники здесь отсутствуют,

торцевые стенки 13 разгружены и имеют более легкую конструкцию. Вал 4 с приводными роликами с помощью муфты 2 соединяется либо с редуктором при электродвигателе с обычной частотой вращения 730 об/мин, либо, как показано на рис. 13-2, — непосредственно с валом тихоходного электродвигателя 1, имеющего 100—150 об/мин. Фрикционный привод более экономичен, чем зубчатый, так как вместо трения скольжения в коренных подшипниках ШБМ с зубчатым приводом здесь имеет место трение качения в фрикционных передачах. Для удовлетворительной работы фрикционного привода требуется тщательная шлифовка фрикционных колес и роликов и высококачественный монтаж оборудования.

|

Рис. 13-4. Схема невентилируемой шаровой барабанной мельницы (НШБМ). I, II — размольные отсеки; III — отсек готовой пыли; / — корпус барабана; 2 — патрубки, подающие сухой уголь («сушонку»); 3 — перегородки с отверстиями; 4 — шлицы для отвода пыли; 5 — сборник пыли. |

|

Рис. 13-5. Траектория и высота падения шаров в ШБМ. А — траектория падения шаров в ШБМ; б — к определению лспт; в—изменение высоты падения гааров от степени заполнения барабана; г — влияние изменения диаметра барабана на высоту падения шаров. |

В невентилируемой шаровой барабанной мельнице (НШБМ), схема которой дана на рис. 13-4, сушка топлива ведется в отдельных сушильных устройствах и в мельницу поступает уже подсушенный уголь («сутонка»); продукт же размола выгружается из мельницы механическим путем. Измельчение топлива в НШБМ происходит в основном за счет удара падающих стальных шаров на угольную массу и отчасти за счет раздавливания и истирания угля перекатывающейся массой шаров в нижней части барабана.

В невентилируемой шаровой барабанной мельнице (НШБМ), схема которой дана на рис. 13-4, сушка топлива ведется в отдельных сушильных устройствах и в мельницу поступает уже подсушенный уголь («сутонка»); продукт же размола выгружается из мельницы механическим путем. Измельчение топлива в НШБМ происходит в основном за счет удара падающих стальных шаров на угольную массу и отчасти за счет раздавливания и истирания угля перекатывающейся массой шаров в нижней части барабана.

По мере износа шаров производится периодическое добавление новых шаров в барабан на ходу мельницы через воронку на углеподающем патрубке. Эффективность процесса измельчения определяется высотой падения шаров в барабане кп. ш — На рис. 13-5,а, б, в, г показана траектория падающих шаров в барабане.

Чем больше высота падения шаров, тем выше эффект размола, т. е. тем больше производительность мельницы Вш, но одновременно в несколько большей степени возрастает затрата мощности и удельный расход электроэнергии на размол *9М, равный отношению мощности к производительности Вм.

Высота падения шаров в барабане в свою очередь зависит от следующих четырех основных факторов:

Частоты вращения барабана п&, об/м;

Степени заполнения барабана шарами *фб, под которой понимают отношение объема шаровой загрузки ко всему объему барабана Уб,

, Сш/Рн. Ш

Где йш — общая масса шаровой загрузки, т; рн. ш=4,9 т/м3— насыпная плотность шаров;

Профиля или формы брони; диаметра барабана 1>б.

С повышением частоты вращения барабана высота падения шаров сначала возрастает, достигает максимального значения при оптималь

Ной частоте вращения Яб. опт, при дальнейшем увеличении частоты вращения Лп. ш уменьшается, а при достижении так называемой критической частоты вращения якр падает до нуля.

Под критической частотой вращения барабана понимают такую частоту вращения, при которой действующая на шары сила тяжести уравновешивается центробежной силой, в результате чего стальные шары вместе с углем прижимаются к внутренней поверхности барабана и как бы «прилипают» к ней, вращаясь вместе с барабаном как одно целое. Поскольку при якр прекращается падение шаров внутри барабана, прекращается также и процесс измельчения топлива и производительность мельницы падает до нуля.

Критическая частота вращения барабана /гкр может быть найдена из соотношения, выражающего равенство действующих на шар сил — центробежной Р=т’№ї, ІІІь и силы тяжести шара где т —

Масса шара, кг; №Кр — критическая частота вращения, равная

|

|

%5 = Оъ!2 — радиус барабана, м; £=9,81 м/с2 — ускорение силы тяжести. Из равенства

|

|

![]() 1790

1790

£ СЛЄДУЄТ гкр = — щ — ИЛИ

|

|

(13-1)

Рабочая или оптимальная частота вращения барабана я0Пт меньше, чем якр; при Яопт отрыв шаров от внутренней поверхности барабана происходит в некоторой точке А (рис. 13-5,6), характеризуемой оптимальным углом отрыва а0цт, при котором высота падения шара и соответственно эффект размола максимальны.

|

71^б/2опТ |

![]() Условие равенства центробежной силы Р и составляющей силы тяжести дпара в точке А имеет вид (рис. 13-5,6):

Условие равенства центробежной силы Р и составляющей силы тяжести дпара в точке А имеет вид (рис. 13-5,6):

|

Получаем: |

![]() С учетом соотношения

С учетом соотношения

Л2опт— —^— СОЭ Лопт>

Откуда

Пот = / ^—|/^COS Яопт ИЛИ Яопт—-/2кр |/^cos аопт. (13-2)

Для барабана с волнистой броней при степени заполнения ^6^0,20 максимальная высота падения шара имеет место при а0пт~55°, чему соответствует значение

Cos а0Пт » cos 55° = 0,58 и л0Пт= пкр 1/^0,58 = 0,76/гкр, или с учетом (13-1) получаем:

|

32 |

|

1Ъ0 пт: |

|

V~D6 ‘ |

|

|

Или кривой — фб. опт ==^(ЯбМкр) (см. рис. 13-6, кривая а).

Таким образом, полученное выше для волнистой брони значение Яб. оптМкР=0,76, отвечающее степени заполнения барабана ■фб. опт=0,20, является частным случаем общей зависимости (13-3). При меньших значениях Яб/якр значение — фб-опт соответственно увеличивается, а при больших — уменьшается.

Для каблучковой брони сохраняется та же закономерность изменения г1)0пт от Яб/Якр при несколько иных числовых соотношениях (рис. 13-6, кривая б).

На практике оптимальные значения относительной частоты вращения барабана (попт/пкр) находятся в пределах 0,74—0,80 для волнистой брони и 0,60—0,67 для каблучковой, причем большие значения относятся к мельницам большой мощности.

Влияние диаметра и длины барабана на производительность мельницы и затрату мощности выражается по-разному. С увеличением длины барабана пропорционально растет производительность Вш и рас — 250

Ходуемая мощность Л^м; с увеличением же диаметра барабана эффективность размола резко возрастает: производительность — пропорционально £>б2,4, а расходуемая мощность — пропорционально 1>3б. Это связано с тем, что с увеличением 1)б сильно увеличивается высота падения шаров (рис. 13-5,г), а следовательно, и полезная работа измельчения топлива и энергия на подъем шаров, но удельный расход энергии С ростом 1>б и /1п. ш несколько повышается.

На работу ШБМ существенное влияние оказывает режим вентиляции. При малых скоростях воздуха вынос пыли из барабана затруднен, происходит переизмельчение пыли и падение производительности мельницы. С ростом скорости вентиляции вынос пыли усиливается и производительность мельницы возрастает до некоторого максимального значения. При чрезмерно больших скоростях вентилирующего агента имеет место вынос наряду с готовыми частицами пыли и крупных кусочков угля. В результате сильно перегружается сепаратор и весь циркуляционный контур «мельница — сепаратор — труба возврата — мельница», что ведет к резкому возрастанию сопротивления пылесистемы и снижению .производительности.

Опытами установлено, что оптимальный. режим вентиляции, отвечающий минимальному суммарному расходу электроэнергии на размол и пневмотранспорт, достигается при «напряжении» объема барабана, т. е. расходе вентилирующего агента на 1 ,м3 объема барабана! равном

Яопт=—Уба°пт = 1100- 1300 (м3/ч)/м3.

Следовательно, оптимальная производительность мельничного вентилятора Умв. опт, м3/ч, связана с объемом барабана Vб, м3 соотношением

УМВ, опт ЯощУбар. (13-4)

Зависимость коэффициента вентиляции /(вен = 5м/5м, опт от сношения Я/Яопт или Умв/Умв. опт, где 5м, опт — оптимальная производительность мельницы, отвечающая значению Яопт (Умв. опт), показана на рис. 13-7, из которого видно, что при уменьшении напряжения объема барабана или производительности мельничного вентилятора ниже оптимального значения производительность мельницы резко снижается, а при повышении сверх оптимального—- очень слабо возрастает.

Оптимальный расход воздуха через лылесистему при расчетной или максимально-длительной производительности мельницы[6], т. е. необходимая производительность мельничного вентилятора, отвечающая оптимальному режиму вентиляции барабана ШБМ, при котором достигается минимальный суммарный удельный расход энергии на размол и пневмотранспорт, определяется по следующей эмпирической формуле:

Кмв опт =-^^^(ЮОО^ + ЗбК,.^3/^), (13-5)

Пб У иб

Где Уб — в м3, пб — в об/мин, Об — В м.

При фактическом расходе воздуха через барабан, равном оптимальному, т. е. При Vмв/УМВ. опт— 1 /Свен=1 И Э0бих = Э1^ (рис. 13-7).

Если производительность мельничного вентилятора (МВ) не будет равна оптимальной, а будет больше или меньше Кмв. опт, то нарушатся оптимальные условия работы ШБМ.

|

Рис. 13-7. Влияние режима вентиляции барабана ШБМ на удельный расход энергии: на размол, на пневмотранспорт и общий. |

При производительностях, меньших Умв. опт, с переходом от меньших к большим до достижения оптимальной производительности имеет место возрастание расхода мощности на пневмотранспорт А^пн, резкий рост производительности мельницы 5м. При этом удельный расход энергии на пневмотранспорт ЭШ1=Мт1/Вм слабо возрастает, и так как мощность, затрачиваемая на размол Л^рзм, остается постоянной, то удельный расход энергии на размол *9рзм= = Мр3м/£м резко снижается, суммарный расход энергии на пылеприготовление Зобщ=<9рзм + Зпн снижается до, отве

При производительностях, меньших Умв. опт, с переходом от меньших к большим до достижения оптимальной производительности имеет место возрастание расхода мощности на пневмотранспорт А^пн, резкий рост производительности мельницы 5м. При этом удельный расход энергии на пневмотранспорт ЭШ1=Мт1/Вм слабо возрастает, и так как мощность, затрачиваемая на размол Л^рзм, остается постоянной, то удельный расход энергии на размол *9рзм= = Мр3м/£м резко снижается, суммарный расход энергии на пылеприготовление Зобщ=<9рзм + Зпн снижается до, отве

Чающему оптимальному режиму вентиляции (рис. 13-7).

При производительностях, больших Умв. опт, с переходом от оптимального расхода воздуха к большим значениям А^пн резко растет, и так как Вш растет очень слабо, то Эпп=Мпн/Вм резко возрастает; удельный расход энергии на размол Эрзи—Мрзм/Вы очень слабо снижается, а общий удельный расход Зобщ = Зрзм + Зпн увеличивается сверх Э™ (рис. 13-7).

Таким образом, только при ^Мв/^мв, опт ~ VI ^общ составляет минимальную величину *3^, что отвечает оптимальному режиму работы мельницы по вентиляции.

По найденной величине Кмв. опт по условиям оптимального режима вентиляции барабана ШБМ выбирается мельничный вентилятор.

Пылепроводы системы пылеприготовления и пылетранспорта рассчитываются по производительности мельничного вентилятора с учетом рекомендуемых в них скоростей.

Удельный расход электроэнергии на размол при заданном режиме вентиляции ШБМ меняется от производительности мельницы по закону гиперболы, снижаясь с повышением Вш. Такой характер изменения Зрзм при размоле в ШБМ связан с тем, что мощность А^рзм, затрачиваемая на вращение ШБМ, практически остается неизменной с изменением Вш (рис. 13-8). При максимальном, т. е. расчетном значении про-

|

Б |

Расч г> макс о

. „ или Вш удельный расход энергии

На размол будет наименьшим (рис. 13-8, точка Л).

При схеме пылеприготовления с прямым вдуванием ШБМ экономично работает лишь на базовых парогенераторах, работающих с постоянной паропроизводительностью (несущих постоянную нагрузку).

Область применения шаровых барабанных мельниц весьма широка, они применяются для парогенераторов любой паропроизводительно- 252

Шаровые барабанные мельницы

|

Типоразмер мельниц |

||||||||||||

|

Щ-4 |

Ш-6 |

2 Ш-10 |

Ш-12 |

Ш-16 |

Ш-25А |

Ш-25 |

Ш-32А |

Ш-50А |

Ш-70 |

Ш-50[7] |

ШБММ-70 |

|

|

Характеристика |

ЩБМ 207/265/2*3 | |

ШБМ 220/330/21,8 |

ШБМ 250/393/20 |

ШБМ-287/410/18,7 |

ШБМ 287/470/18,7 |

ШБМ 320/570/17,8 |

ЩБМ 340/600/17,2 |

ШБМ 340/650/17,2 |

ШБМ 370/850/17,6 |

ШБМ 400/1000/17,1 |

ЩБМ 400/800/16,7 |

ЩБМ 340/1360/17,2 |

|

Диаметр барабана мм Длина барабана Ь$, мм |

2070 2650 |

2200 3300 |

2500 3900 |

2870 4100 |

2870 4700 |

3200 5700 |

3400 5000 |

3400 6500 |

3700 8500 |

4000 10 000 |

4000 8000 |

3400 13 600 |

|

Производительность, Вм, на АШ при кло=0,95, /?в=20%, /?»о=7%. т/ч |

4 |

6 |

10 |

12 |

16 |

25 |

25 |

32 |

50 |

70 |

50 |

70 х’* |

|

Рабочая частота вращения барабана п$, об/мин |

23 |

21,8 |

20 |

18,7 |

18,7 |

17,8 |

17,2 |

17,2 |

17,6 |

17,1 |

16.7 |

17,2 |

|

Диаметр патрубкоз с/па1р, мм |

500 600 |

600 750 |

700 800 900 |

800 900 1000 |

800 900 1000 |

1100 1200 1350 |

100Э 1300 |

1100 1200 1350 |

1450 |

1700 1900 |

1100 1350 1550 |

800 |

|

Критическая частота пкр=42,3/Уо^, об/мин |

29,4 |

28,6 |

26,8 |

25 |

25 |

23,6 |

23 |

23 |

22 |

21,2 |

21,2 |

23 |

|

Относительная частота р |

0,78 |

0,76 |

0,75 |

0,75 |

0,75 |

0,755 |

0,75 |

0,75 |

0,80 |

0,81 |

0,79 |

0,75 |

|

„ _ макс Предельная масса загружаемых шаров Ош, т |

10 |

14 |

25 |

30 |

35 |

51 |

56 |

66 |

108 |

138 |

127 |

155 |

|

Фдакс |

0,23 |

0,23 |

0,27 |

0,24 |

0,24 |

0,23 |

0,23 |

0,25 |

0,24 |

0,22 |

0,26 |

|

|

Фопт=/^ (пб1пкр) [см. формулу (13-3) и рис. 13-6] |

0,19 |

0,20 |

0,21 |

0,21 |

0,21 |

0,20 |

0,21 |

0,21 |

0,18 |

0,18 |

0,19 |

|

|

Оптимальная шаровая загрузка 0™1т, т |

8,2 |

7.4 |

19,3 |

26,4 |

30,2 |

45,4 |

50,2 |

54,2 |

81 |

110 |

92,5 |

|

|

Тип привода |

Зубчатый с одноступенчатым редуктором |

Фрикционный с редуктором |

Зубчатый без редуктора, |

Фрикционный без Редуктора |

Зубчатый без редуктора |

Фрикционный без редуктора |

||||||

|

Мощность электродвигателя Д^Эд, кВт |

125 |

200 |

400 |

500 |

500 |

800 |

800 |

1000 |

2000 |

2460 |

2460 |

2000 |

|

Частота вращения электродвигателя яэд, об/мин |

735 |

740 |

740 |

740 |

740 |

740 |

740 |

750 |

100 |

Gioo |

100 |

100 |

Сти )(от 20 т/ч и выше) и являются универсальными мельницами, пригодными для размола всех видов твердых топлив, не боятся износа, просты и надежны в эксплуатации. Однако из-за повышенного расхода электроэнергии на размол и значительной металлоемкости шаровые барабанные мельницы применяются для размола твердых топлив, которые в других мельницах не могут размалываться.

|

|

^расч ^макс| т/Ч |

![]()

|

О |

![]() Область рационального применения шаровых барабанных мельниц:

Область рационального применения шаровых барабанных мельниц:

|

Рис. 13-8. Зависимость мощности и удельного расхода энергии на размол от производительности ШБМ. |

![]() Очень твердые, абразивные угли с низким /сл0, например донецкий АШ (/Сло =0,95), кизеловский Г (кЛо=’1);

Очень твердые, абразивные угли с низким /сл0, например донецкий АШ (/Сло =0,95), кизеловский Г (кЛо=’1);

Низкореакционные угли с малым выходом летучих, требующие очень тонкого помола (последний может быть достигнут без больших затрат на ремонт только в шаровых барабанных мельницах). Сюда относится топливо марки АШ с выходом летучих Уг=4%, размалываемое до тонкости помола ^эо=7%; тощий уголь с Уг=12%, размалываемый до Я9о= 10%;

Угли с большим содержанием серы и золы, которые в мельницах других типов вызывают сильный износ мелющих элементов (из-за высокой твердости серного колчедана и породы). Сюда относится, например, отход при мокром обогащении кизеловского каменного угля марки

=9,5%,

ППМ, в котором общее содержание серы составляет в том числе колчеданной 5рк = 8%-

В табл. 13-1 приведены основные конструктивные характеристики десяти типоразмеров обычных вентилируемых шаровых барабанных мельниц, .выпускаемых Сызранским заводом тяжелого машиностроения, а также семидесятитонной шаровой барабанной мельницы ШБММ 70 с механической выгрузкой мельничного продукта. Под типоразмером ШБМ понимают комплекс цифр, включающий диаметр и длину барабана (см) и частоту вращения барабана (об/мин). Например, типоразмер ШБМ 400/800/16,7 означает: шаровая барабанная мельница с диамером 400 см, длиной барабана 800 см и частотой вращения барабана 16,7 об/мин.

Молотковые мельницы

Молотковые мельницы относятся к классу быстроходных. Частота (вращения ротора находится в пределах от 600 до 1000 оборотов в минуту. Молотковая мельница (рис. 13-9—її З-11) состоит из стального корпуса толщиной 10—15 мм, покрытого изнутри гладкими броневыми плитами толщиной 20—30 мм, и ротора, представляющего собой вал, на котором на шпонках укреплен ряд дисков, дистанционируемых по длине вала установочными втулками. К дискам на шарнирах свободно п-одвешиваются билодержатели, к другим концам которых шарнирно же крепятся била. Это закрепление производится чаще всего с помощ’ью пальцев с заплечиками (рис. 13-12), что обеспечивает надежное соединение. В молотковых мельницах большой мощности вал выполняется полым и охлаждается изнутри водой. Опорами вала служат два само — устанавливающихся роликовых подшипника качения. Подшипник со стороны двигателя является опорно-упорным и вал расширяется в. про- 254

|

|

|

|

К;

Сл

СЛ

|

|

|

Oosz |

|

17—541 |

|

|

Тивоположную сторону, Для уплотнения мест прохода вала через корпус мельницы к последнему крепятся коробки разъемной конструкции, в которые по трубке подается воздух от нагнетательной стороны дутьевого вентилятора.

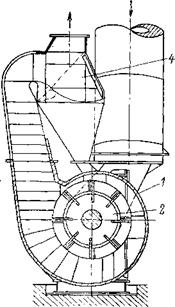

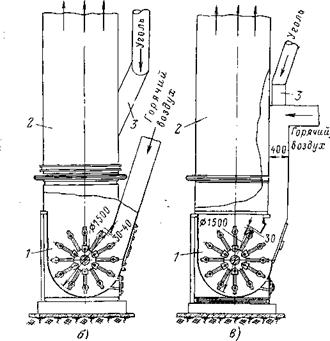

В зависимости от способа подвода горячего сушильного агента к мельнице различают молотковые мельницы — аксиальные ММА (с аксиальным подводом воздуха вдоль оси ротора с торцов м-ельницы) (рис. 13-9) либо тангенциальные — ММТ (с тангенциальным подводом воздуха вдоль одной из продольных стенок корпуса мельницы по касательной к окружности ротора) (рис. 13-10, 13-11,6,в). В тангенциальных

В зависимости от способа подвода горячего сушильного агента к мельнице различают молотковые мельницы — аксиальные ММА (с аксиальным подводом воздуха вдоль оси ротора с торцов м-ельницы) (рис. 13-9) либо тангенциальные — ММТ (с тангенциальным подводом воздуха вдоль одной из продольных стенок корпуса мельницы по касательной к окружности ротора) (рис. 13-10, 13-11,6,в). В тангенциальных

|

|

Рис. 13-11. Схемы подачи горячего воздуха и ввода сырого топлива в молотковую

Мельницу.

А — аксиальная подача горячего воздуха: 1 — молотковая мельница; 2 — сепаратор пыли; 3 — ввод сырого топлива; 6 — тангенциальная подача горячего воздуха с вводом сырого топлива в сепара — ционную шахту: 1 — молотковая мельница; 2 — сепарационная шахта; 3—ввод сырого топлива; в — тангенциальная подача горячего воздуха с вводом сырого топлива в короб горячего воздуха: 1. — молотковая мельница; 2 — сепарационная шахта; 3 — ввод сырого топлива.

Молотковых мельницах подвод сушильного агента часто осуществляют в общей течке с «сырым топливом (рис. 13-11,б).

Применяют также комбинированный подвод горячего воздуха, одну часть — аксиально, а другую — тангенциально, тогда мельницы обозначаются ММАТ. Молотковые аксиальные мельницы характеризуются более значительной, чем в тангенциальных, самовентиляцией мельницы, меньшей склонностью к завалу топливом при перегрузке. Молотковые тангенциальные мельницы — большей компактностью (короче вал), меньшим удельным расходом энергии и меньшим, более равномерным износом бил; недостатки — меньшая самовентиляция и большая склонность к завалу. В молотковых аксиально-тангенциальных мельницах совмещаются свойства тех и других мельниц.

В молотковых мельницах размол топлива осуществляется за счет удара бил о поступающие в мельницу куски угля, а также за счет истирающего действия бил по углю в пространстве между билами и корпусом мельницы. Недостатком молотковых мельниц является быстрый износ бил, требующий частой их замены. Наиболее изнашиваемые участки бил подвергают наплавке твердым сплавом, что в два-три раза увеличивает срок их службы. Компонуют молотковые мельницы для парогенераторов малой мощности с гравитационными (шахтными) сепараторами, особенно при размоле фрезторфа; для парогенераторов большой мощности 0>200-т — 300 т/ч — с центробежными сепараторами (при размоле каменных углей, требующих относительно тонкого помола) либо с инерционными (при размоле бурых углей и сланцев, допускающих более грубый помол).

|

Ось отверстия била |

![]()

|

Ось пальца. |

![]()

|

Рис. 13-12. Конструкция крепления П-образ — ного била с билодержателем при помощи пальца с заплечиками, а — положение пальца при остановленной мельнице; 6 — то же при работающей мельнице; 1 — било; 2 — билодержатель; 3 — палец. |

Различают молотковые мельницы с «открытым» и «закрытым» ротором. В мельницах с открытым ротором (или с открытым корпусом) выходная часть корпуса, через которую из мельницы выходит размолотый уголь с воздухом в сепаратор, полностью открыта, а примыкающая продольная стенка корпуса расположена вертикально до фланца для присоединения сепаратора (рис. 13-10, 13-116, в). В молотковых мельницах с «закрытым» корпусом выходная часть мельницы перекрывается до половины диаметра броневой поверхностью корпуса (рис. 13-11,а). В молотковых мельницах с закрытым корпусом получается несколько лучшая равномерность помола (более высокий п).

Различают молотковые мельницы с «открытым» и «закрытым» ротором. В мельницах с открытым ротором (или с открытым корпусом) выходная часть корпуса, через которую из мельницы выходит размолотый уголь с воздухом в сепаратор, полностью открыта, а примыкающая продольная стенка корпуса расположена вертикально до фланца для присоединения сепаратора (рис. 13-10, 13-116, в). В молотковых мельницах с «закрытым» корпусом выходная часть мельницы перекрывается до половины диаметра броневой поверхностью корпуса (рис. 13-11,а). В молотковых мельницах с закрытым корпусом получается несколько лучшая равномерность помола (более высокий п).

|

Рис. 13-13. Зависимость относительной мощности ММ Niо от окружной скорости бил Ыб- 1 — для инерционных и центробежных сепараторов; 2 — для гравитационных сепараторов. |

На эффективность процесса размола влияют: диаметр, длина и частота вращения ротора, энергетическая загрузка мельницы. С увеличением длины ротора Ь и частоты вращения производительность мельницы растет пропорционально Ь и третьей степени окружной скорости бил Мб, т. е. пропорционально /)3 и п3, а потребляемая мельницей рабочая мощность Л/м и мощность холостого хода Л/х. х растут пропорционально длине ротора Ь и произведению (£)4д3).

На эффективность процесса размола влияют: диаметр, длина и частота вращения ротора, энергетическая загрузка мельницы. С увеличением длины ротора Ь и частоты вращения производительность мельницы растет пропорционально Ь и третьей степени окружной скорости бил Мб, т. е. пропорционально /)3 и п3, а потребляемая мельницей рабочая мощность Л/м и мощность холостого хода Л/х. х растут пропорционально длине ротора Ь и произведению (£)4д3).

Относительная мощность мельницы Л/*, под которой понимают отношение мощности при полной загрузке мельницы углем Л/м к мощности холостого хода Л/х. х, потребляемой при вращении мельницы без угля, при среднем расходе воздуха, является важной характеристикой, влияющей на производительность мельницы и расход энергии. С ростом Л/* пропорционально увеличивается рабочая мощность и растет производительность мельницы.

Величина N г зависит в первую очередь от окружной скорости бил «б (рис. 13-13), а также от абразивности топлива, диаметра ротора О и степени открытия корпуса мельницы. Оптимальное значение относительной -мощности Л/гопт, отвечающее наименьшему удельному расходу энергии на размол, определяется по соотношению

•^гопт::=1^гоСаб^Скон5 (13-6)

В формуле:

Саб и /(кон — поправочные коэффициенты, учитывающие: первый — абразивность топлива, второй — тип сепаратора, диаметр и степень открытия ротора:

Л^гО — «исходная» относительная МОЩНОСТЬ при Саб=1 И /Скон=1, зависящая от Мб и типа сепаратора (рис. 43-13, кривые 1 и 2).

Для малоабразивных топлив Саб=1, для абразивных — 0,8. Коэффициент /(кон растет с ростом И и колеблется в пределах:

Для молотковых мельниц с гравитационным сепаратором 0,6—0,95

Для молотковых мельниц с открытым ротором с инерционным сепаратором……… 0,8—1,15

Для молотковых мельниц с закрытым ротором с центробежным сепаратором…… 1,15—1,95

Для МОЛОТКОВЫХ мельниц большой МОЩНОСТИ при Мб>63 м/с числовое значение Л/гопт составляет (при Саб = /(кон= 1), 1,7—1,8

(рис. 13-13). Верхняя кривая (рис. 13-13) показывает зависимость от и©

|

Рис. 13-14. Зависимость Ым и Эм от Вм для молотковой мельницы. |

Максимальной относительной мощности Д1макс^ ПрИ ‘Превышении которой может произойти завал мельницы топливом, перегрузка и отключение электродвигателя.

Максимальной относительной мощности Д1макс^ ПрИ ‘Превышении которой может произойти завал мельницы топливом, перегрузка и отключение электродвигателя.

На работу молотковых мельниц влияет также удельная энергетическая нагрузка на ротор А/уд=А/м/^р, кВт/м2, где /:’p=DpLp—горизонтальное сечение ротора. При превышении установленных опытом предельных значений Л^уд резка усиливается износ бил и возникает опасность перегрузки и завала мельницы углем. Максимальные значения А/уд составляют 25—50 кВт/м2, причем меньшая величина относится к молотковым мельницам с большой частотой вращения.

На рис. 13-14 дана характерная для молотковых мельниц зависимость потребляемой мощности и удельного расхода электроэнергии на размол Эм от производительности мельницы Вм. С повышением производительности мельницы потребляемая мощность возрастает от А^х. х» сначала медленно (см. пологий участок ГА кривой а), в точке А достигает значения Л^м. опт=^гоптА/х. х, а затем быстро нарастает до А/Ммакс = отвечающей области перегрузки мельницы, при которой

Происходит завал ротора мельницы топливом и автоматическое отключение электродвигателя мельницы. В соответствии с указанным характером роста удельный расход электроэнергии с ростом Вм сначала снижается, достигает минимального значения 3^ин в точке £), отвечающей относительной мощности Л/гопт и соответственно оптимальной производительности мельницы Бм. опт. При дальнейшем росте производительности удельный расход энергии возрастает.

В связи с тем, что кривая Зм в зоне 3“акс имеет довольно пологий характер, говорят не о точке, а о зоне оптимальной экономичности ММ, охватывающей достаточно широкий диапазон изменения нагрузки мельницы. Поэтому в молотковых мельницах довольно широкие отклонения от 5м. опт не вызывают существенного увеличения Эт благодаря чему ММ экономично работают при колебаниях нагрузки на парогенераторе и мельнице.

Существенное влияние на эффективность процесса размола в молотковой мельнице оказывает вентиляция ротора мельницы и организация возврата из сепаратора. Скорость вентиляции №С’а, м/с, определяется соотношением

|

(13-7) |

![]() V’

V’

М/с.

3600/)р1р

В формуле:

V"с. а — расход сушильного агента за мельницей, м3/ч;

1)р/ф — продольное сечение ротора, м2.

Зависимость коэффициента вентиляции /Свент, показывающего относительный рост производительности молотковой мельницы от скорости вентиляции ротора № с. а, показана на рис.

13-

|

Рис. 13-15. Зависимость коэффициента вентиляции Квент от скорости вентиляции в ММ. |

15. Рекомендуемые оптимальные значения №с. а составляют при размоле каменных углей и центробежных сепараторах 2—3 м/с, ‘при инерционных сепараторах — 3,5—4,5 м/с.

15. Рекомендуемые оптимальные значения №с. а составляют при размоле каменных углей и центробежных сепараторах 2—3 м/с, ‘при инерционных сепараторах — 3,5—4,5 м/с.

Область применения молотковых мельниц весьма значительна в связи с большей их экономичностью по сравнению с барабанными (удельный расход энергии на размол примерно в 1,5 раза меньше). Молотковые мельницы широко применяются для парогенераторов любой производительности, от 12 т/ч и выше, для размола большой группы высокореакционных

Топлив, для которых эффективное воспламенение и выгорание может быть обеспечено при более грубом помоле. Сюда относятся: бурые угли, каменные угли с /сЛо>1 и 1/г>28%, сланцы и фрезторф.

Достоинствами молотковых мельниц являются простота конструкции и компактность пылеприготовительной установки, а также более высокая экономичность размола, связанная с тем, что пыль имеет более высокий, чем в барабанных мельницах, коэффициент полидисперсности.

В табл. 13-2 и 13-3 приведены основные конструктивные характеристики типоразмеров аксиальных и тангенциальных молотковых мельниц, выпускаемых Черновицким машиностроительным заводом и Сызран — ским заводом теплого машиностроения. Пол тИпбрЯЗМ’брбМ’ МбЛвТКвЕвЙ мельницы понимают комплекс цифр, включающий диаметр, длину ротора (мм) и частоту вращения (об/мин). Например, типоразмер ММ 1500/3230/735 означает: мельница с /)р=1500 мм, Ьр — 3230 мм и Пр—735 об/мин.

Кроме наиболее распространенных мельниц — шаровых барабанных и молотковых в теплоэнергетике применяются следующие типы мельниц: среднеходные, быстроходно-бильные и мельницы-вентиляторы.

Среднеходные мельницы

Среднеходные мельницы выполняются шаровыми (МШС) либо валковыми (МВС). Измельчение топлива в среднеходных мельницах происходит раздавливанием кусков угля на вращающемся радиаль-

|

Типоразмер мельниц |

|||||||

|

Характеристика |

О 00 0> Ю СО С-* О О С 5 2 |

ММ А 1000/470/980 |

ММА 1000/710/980 |

| ММА 1300/950/735 1 |

ММА 1500/1190/735 |

ММА 1500/1670/735 |

1Л Е О £- О (О < 2. 2 |

|

Диаметр ротора /)р, мм |

1000 |

1000 |

1000 |

1300 |

1500 |

1500 |

1660 |

|

Длина ротора по наружным граням крайних бил Ьр, мм |

350 |

470 |

710 |

950 |

1190 |

1670 |

2030 |

|

Активное сечение ротора гр—ОрЬр, м2 |

0,35 |

0,47 |

0,71 |

1,23 |

1,79 |

2,5 |

3,37 |

|

Номинальная частота вращения вала пр, об/мин |

980 |

980 |

980 |

735 |

735 |

735 |

735 |

|

Окружная скорость бил Об, м/с |

51,3 |

51,3 |

51,3 |

50,0 |

57,8 |

57,8 |

64,0 |

|

Зазор между ротором и броней, мм |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

Число рядов бил по длине ротора т1 |

3 |

4 |

6 |

8 |

10 |

14 |

17 |

|

Проектное количество бил в рядах (первое слагаемое от |

(бХ2)+4 |

(6Х2)+(4Х2) |

(6Х2)+(4Х4) |

(6Х2Ж4Х6) |

6ХЮ |

6X14 |

6X17 |

|

Носится к крайним рядам), шт. |

|||||||

|

Максимальное количество бил на роторе г(1, шт. |

16 |

20 |

28 |

36 |

60 |

84 |

102 |

|

Ширина била &б> мм |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

|

Высота била» включая проушины, /25, мм |

200 |

200 |

200 |

200 |

200 |

200 |

200 |

|

Мощность электродвигателя Л^эд, кВт |

40 |

40 |

70 |

125 |

200 |

320 |

400 |

|

Максимальная температура сушильного агента іи °С |

350 |

350 |

350 |

400 |

400 |

450 |

450 |

|

Минимальное расстояние от корпуса мельницы при пер |

2700 |

2800 |

3000 |

4000 |

4500 |

5500 |

6000 |

|

Пендикулярном ее расположении к фронту парогенератора до стенки котельной, обеспечивающее торцевой выем ротора, мм |

|||||||

|

Минимальное расстояние между осями соседних мельниц |

2800 |

2700 |

2900 |

3500 |

3400 |

3300 |

3150 |

|

При перпендикулярном их расположении к фронту парогенератора, обеспечивающее открытие дверей мельницы, мм Номинальная производительность мельницы по подмосков |

3,5 |

8,1 |

|||||

|

2,7 |

5,2 |

14,5 |

20,4 |

24,0 |

|||

|

Ному бурому углю (№р = 33%, кя0 = 1,7; /?6 = 20%, |

|||||||

|

/?воі=55%). инерционный сепаратор, Ви, т/ч |

1 |

1 |

|

Типоразмер мельниц |

||||||||||||

|

О 00 |

О 00 |

О 00 |

Ю К |

Ю Со Г- |

Ю К |

Ю Н. |

Ю Со Г- |

Ю Й |

О О> Ю |

О О Ю |

||

|

Наименование и обозначение |

О) О I’- |

О) О" К |

<£ О Ю О) |

О Со |

О 3 См |

О 5 |

О" Ю (М |

О“ Со Со |

О О Сч Сч |

О О «5 (М |

О 8 СО |

|

|

О О О |

О О |

О О |

О Со |

О Со |

§ Ю |

О Из |

О Ю |

О О Сч |

О О Сч |

1 (М |

||

|

Н |

Н |

Н |

Н |

Н |

Н |

Н |

Н |

Н |

Н |

Н |

||

|

5 |

5 |

£ |

5 |

5 |

5 |

§ |

£ |

2 |

% |

5 |

||

|

5 |

5 |

£ |

5 |

5 |

5 |

5 |

£ |

5 |

||||

|

Диаметр ротора £р, мм |

1000 |

1000 |

1000 |

1300 |

1300 |

1500 |

1500 |

1500 |

2000 |

2000 |

2600 |

|

|

Длина ротора по наружным граням крайних бил 1р, |

470 |

710 |

950 |

1310 |

2030 |

1910 |

2510 |

3230 |

2200 |

2600 |

3360 |

|

|

Мм Активное сечение ротора ^р, м2 |

0,47 |

0,71 |

0,95 |

1,70 |

2,64 |

2,86 |

3,76 |

4,84 |

4,4 |

І 5,2 |

8,7 |

|

|

Номинальная частота вращения вал;Гяр, об/мин |

980 |

980 |

980 |

735 |

735 |

735 |

735 |

735 |

735 |

Й 590 |

590 |

|

|

Окружная скорость бил «б» м/с |

51,4 |

51,4 |

51,4 |

50,0 |

50,0 |

57,7 |

57,7 |

57,7 |

77,0 |

61,8: |

80,3 |

|

|

Зазор между ротором и броней, мм |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

30 |

|

|

Число рядов бил по длине ротора т;, шт. £ |

4 |

6 |

8 |

! 11 |

17 |

16 |

21 |

27 |

17 |

17 |

21 |

|

|

Проектное количество бил в рядах, шт. |

4X4 |

4X6 |

4X8 |

І!4Хі 1 |

4X17 |

6X16 |

6X21 |

6X27 |

6X17 |

6X17 |

8X21 |

|

|

Максимальное количество бил г0, шт. |

16 |

24 |

32 |

44 |

68 |

96 |

126 |

162 |

102 |

102 |

168 |

|

|

Ширина била Ьб, мм |

110 |

110 |

110 |

! по |

110 |

110 |

110 |

110 |

120 |

150 |

150 |

|

|

Высота била, включая проушины, /*б. мм |

200 |

200 |

200 |

200 |

200 |

200 |

200 |

200 |

205 |

265 |

265 |

|

|

Мощность электродвигателя Мад. кВт |

40 |

70 |

100 |

160 |

200 |

320 |

400 |

500 |

630 |

600 |

800 |

|

|

Максимальная температура сушильного агента *С |

350 |

350 |

350 |

1 400 |

400 |

450 |

450 |

450 |

450 |

450 |

450 |

|

|

Минимальное расстояние от корпуса мельницы при |

2800 |

3000 |

3000 |

,4000 |

5000 |

5500 |

5700 |

7000 |

5200 |

5500 |

6300 |

|

|

Перпендикулярном ее расположении к фронту паро |

1 |

|||||||||||

|

Генератора до стенки котельной, , обеспечивающее |

||||||||||||

|

Торцевой выем ротора, мм |

3000 |

3500 |

5000 |

|||||||||

|

Минимальное расстояние между осями соседних ^’мель |

2600 |

2900^ |

3500 |

3700 |

3700 |

3700 |

4000 |

4000 |

||||

|

Ниц при перпендикулярном их расположении к фрон |

||||||||||||

|

Ту парогенератора, обеспечивающее открытие две |

||||||||||||

|

Рей мельницы, мм |

5,0 |

6,6 |

10,8 |

30,6 |

39,7 ; |

55,3 |

101,0 |

|||||

|

Номинальная производительность мельницы по подмо |

3,3 |

16,7 |

23,4 |

34,6 |

||||||||

|

Сковному бурому углю (№р = 33%, к по 1,7; /?8 = |

||||||||||||

|

=20%; #90 = 55%) инерционный сепаратор, Ви, т/ч |

I |

|||||||||||

Ном столе за счет прижимаемых к слою угля вращающихся стальных шаров в среднеходной шаровой мельнице или конических валков в сред — неходной валковой мельнице.

Среднеходная шаровая мельница (рис. 13-16) состоит из нижнего кольца, вращающегося с частотой 100—300 об/мин, неподвижного верхнего кольца и размалывающих стальных шаров диаметром от 190 до 270 мм. Шары укладываются между кольцами с зазором 15—20 мм. Давление шаров на топливный слой осуществляется за счет массы ша-

|

|

|

Рис. 13-16. Среднеходная шаровая мельница. /_ течка сырого угля; 2 — вращающийся сепаратор; 3 — короб подачи горючего воздуха; 4 — нижнее размольное кольцо; 5 — верхнее размольное кольцо; б—мелющие шары; 7 — вал мельницы; 8, 9—конические шестерни привода; 10 — нажимные пружины; 11 — ярмо-тарелка (размольный стол); 12 — сборник металлических отходов. |

Ров и верхнего кольца и главным образом за счет действия трех или четырех пружин, нажимающих на верхнее кольцо с усилием от 180 до 600 кг на каждый шар. Нижнее кольцо устанавливается на ярме-тарелке (размольном столе), расположенном на валу, который приводится в движение от электродвигателя через редуктор.

Тарельчатым питателем по течке топливо подается внутрь мельницы на вращающуюся нижнюю тарелку и под действием центробежной силы частицы топлива отжимаются к шарам. Сюда же поступает и возврат топлива из установленного на валу мельницы вращающегося сепа-

1 ~ размольный стол; 2 — мелющий валок; 3 — нажимная пружина; 4 — подпорное кольцо; 5 — воздушный короб; 6—карман для отхода; 7 — редуктор; 8 — кольцевой канал; 9 — вращающийся сепаратор; Ю — электродвигатель привода сепаратора.

Ратора. Измельченное под шарами топливо сбрасывается с нижнего кольца и падает навстречу поднимающемуся через кольцевой зазор потоку горячего воздуха, вводимому через сопла со скоростью от 30 до 50 м/с и транспортирующему размолотое топливо вверх к сепаратору. Во вращающемся сепараторе происходит выпадение крупных частиц, которые возвращаются в зону размола мельницы. Воздух же с готовой пылью выносится вверх и направляется далее в зависимости от схемы пылеприготовления либо^в пылепроводы к горелкам, либо в циклон.

Применяющиеся иногда двухрядная и трехрядная шаровые мельницы отличаются от однорядной лишь наличием второго и соответственно третьего ряда шаров (или второго и третьего яруса размола).

Мельница валковая среднеходная (рис. 13-17) состоит из вращающейся плоской горизонтальной тарелки (размольный стол), по которой катятся на неподвижных осях два конических валка. Вращающейся с частотой 50—300 об/мин тарелкой топливо затягивается под валки. Давление валка на топливо, создаваемое в основном с помощью двух нажимных пружин, колеблется от 0,2 до 50 т. При холостом ходе мельницы между валками и тарелками имеется зазор порядка 1,5—5 мм. Наклон оси валка к горизонту составляет ~15°. Окружная скорость тарелки посередине обода валка составляет ~3 м/с. Для поддержания на тарелке определенного слоя топлива и предотвращения соскальзывания угля с тарелки служит подпорное кольцо, высота которого зависит от сорта угля и размера мельницы.

Диаметр валка составляет обычно ^в~0,7£)Ср, а ширина валка &в=0,2/)Ср, где £>Ср — средний диаметр тарелки размольного стола. Воздух подается из воздушной коробки в размольную полость мельницы через кольцевой канал, расположенный вокруг тарелки, со скоростью 20—30 м/с. Температура воздуха перед мельницей допускается до 350°С. Количество воздуха, вентилирующее мельницу, колеблется ОТ 1 ДО 3 м3/кг угля [8]. Поступающие из канала струи воздуха подхватывают размолотый уголь и выносят его к устанавливаемому над мельницей вращающемуся корзиночному сепаратору (рис. 13-17), в котором поток угля с воздухом сталкивается с вращающимися лопатками. За счет механического удара лопаток по угольным частицам происходит отбивание крупных фракций и возврат их вниз в полость размола мельницы. Готовая же пыль с воздухом проходит через корзинку сепаратора и по центральной трубе (при схеме под разрежением) отсасывается к мельничному вентилятору. Изменение частоты вращения корзиночного сепаратора, имеющего самостоятельный привод, позволяет менять тонкость помола, причем с повышением частоты вращения пыль получается более тонкая. Выпадающие из полости размола мельницы куски колчедана, металла, а также крупные куски угля попадают в особые карманы (рис. 13-17) для отхода, из которых они периодически удаляются. В связи с износом рабочей поверхности размалывающие валки снабжаются сменными бандажами, а тарелка бронируется съемными плитами из марганцовистой стали. Производительность мельницы тем больше, чем больше объем валка, причем несколько малых валков дают меньшую производительность, чем один большой валок того же объема. В связи с этим современные конструкции валковых среднеходных мельниц имеют минимальное число валков — два.

Среднеходные мельницы являются компактными размольными устройствами, по экономичности размола находятся на уровне молотко

Вых мельниц. Недостатками средиеходных мельниц являются лишь сложность их ‘конструкции и повышенные затраты на ремонт, связанные с износом мелющих органов — шаров или валков и элементов размольной плиты. В связи с этим область рационального применения средне — ходных мельниц ограничивается относительно мягкими сухими каменными углями (/сло>1,2); тонкость пыли при размоле в среднеходных мельницах составляет /?9о= Ю—35%; для размола высокосернистых и многозольных углей не пригодны. Среднеходные мельницы применяются для парогенераторов любой мощности (£)^12 т/ч).

|

Таблица 13-4 Мельницы вал ковы;- среднгзгодныэ

|

В табл. 13-4 приведены основные конструктивные характеристики типоразмеров среднеходных валковых мельниц, выпускаемых Сызран- ским заводом тяжелого машиностроения. Обозначение типоразмера валковой среднеходовой мельницы состоит из комплекса цифр, включающих диаметр размольного стола. Например, типоразмер МВС-140 означает: валковая среднеходная мельница с диаметром размольного стола £)р. с= 140 см.

Быстроходно-бильные мельницы

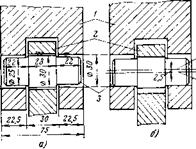

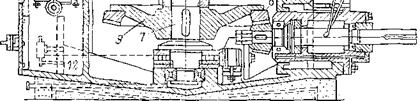

Быстроходно-бильная мельница (ББМ), называвшаяся ранее аэробильной (АМ), состоит из ротора и корпуса (рис. 13-18). Ротор мельницы состоит из вала, на котором насажено мельничное колесо с одним рядом бил, а также крыльчатка мельничного вентилятора.

Мельничное колесо (рис. 13-18,а) состоит из сидящей на валу ступицы 1, втулки 2, дисков 3 и прикрепленных к последним с помощью заклепок 4, 5, билодержателей 6 и бил 7. Кольца 8 служат для отклонения пылевоздушного потока от билодержателей и защиты их от износа.

Билодержатели вклепаны между дисками в виде двух уголков со срезанными полками на участке входа их в просвет между дисками. Штифты (шпильки) 9 играют роль предохранительного устройства: при

Гаршй

Ваздук

Рис. 13-18. Быстроходно — бильная (аэробильная) мельница.

1  — питатель сырого угля;

— питатель сырого угля;

2 — магнитный сепаратор;

3 — рукава для угля и горячего воздуха; 4 — мельничное колесо; 5 — вал ротора; 6 — мельничный вентилятор; 7 — била мельницы; 8 — броня корпуса мельницы; 9 — пылеугольный сепаратор.

|

Рис. 13-18. Мельничное колесо быстроходно — бильной мельницы. |

Попадании металлических предметов, заклинивающих ротор, шпильки срезаются, предохраняя мельницу от поломок. Со стороны консольного конца вала торцевой гайкой 10 диски 3 вместе с втулкой 2 прижимаются к ступице 1. Внутренняя цилиндрическая поверхность корпуса покрывается броневыми плитами толщиной 30 мм, а торцевые стенки — листовой броней толщиной 12 мм. В ‘качестве материала для бил применяется марганцовистая сталь, хорошо сопротивляющаяся износу.

Наружная торцевая стенка мельницы выполняется откидной, вращающейся на шарнирах.

Топливо из дискового питателя диаметром 600 мм, производительностью 5 или 10 т/ч, пройдя магнитный сепаратор, улавливающий стальные предметы, поступает по двум рукавам в мельницу. Через эти рукава в мельницу подается также сушильный агент — горячий воздух.

Измельченный продукт вместе с сушильным агентом отсасывается из мельницы к сепаратору, из которого готовая пыль с воздухом поступает ко всасу мельничного вентилятора и последним нагнетается через пылепроводы к горелкам, а крупные частицы возвращаются в мельницу через угольные рукава.

Размол топлива в быстроходно-бильной мельнице происходит главным образом по принципу удара по угольным частицам вращающихся с большой скоростью бил (Я|=1500 об/мин), а также, отчасти, за счет истирающего воздействия наружных торцевых граней бил. По экономичности быстроходно-бильные мельницы стоят несколько выше шаровых барабанных мельниц, но уступают молотковым мельницам. В связи с малой единичной производительностью, что является их недостатком, ББМ применяют только для парогенераторов малой мощности (от 6,5 до 50 т/ч).

Достоинства ББМ — простота конструкции, компактность, малые капитальные затраты. Компонуются ББМ либо с инерционным, либо с центробежным сепаратором. Применяются для размола относительно мягких (/сЛо=1,2) каменных углей и отходов обогащения.

|

Таблица 13-5 Быстроходно-бильные мельницы

|

|

* Питатель диаметром 600 мм. |

В табл. 13-5 приведены основные конструктивные характеристики двух выпускаемых типоразмеров быстроходно-бильных мельниц, обозначаемых буквами А и Б.

Мельницы-вентиляторы

Мельницы — вентиляторы (М-В) представляют собой центробежные вентиляторы простейшей конструкции с плоскими радиальнорасположенными лопатками, приспособленные для одновременной работы и как вентиляторы и как мельницы.

|

10 Рис. 13-19. Мельница-вентилятор. 1 — корпус; 2— броневые плнты; 3— мельничное колесо; 4 — вал; 5 — основной диск колеса; 6 — лопатки; 7 — нисходящая шахта мельиицы; 8 — сепаратор пыли центробежного типа; 9 — клапан-мигалка на трубе возврата; 10 — карман для отходов. |

Основные части мельницы-вентилятора (рис. 13-19)—стальной корпус 1, покрытый изнутри брусчатыми броневыми плитками 2 толщиной 70—80 мм, и ротор, состоящий из мелющего колеса 3 с двенадцатью лопатками 6. Ротор закреплен консольно на валу 4, расположенном в двух подшипниках роликового типа.

К лопаткам 1 мельничного колеса (рис. 13-19а) крепятся броневые била 2 толщиной 30—40 мм, непосредственно ударяющие по угольным частицам. Топливо, поступающее в мельницу, засасывается на бильные элементы ротора мельницы-вентилятора вместе с сушильным агентом (обычно — топочными газами с температурой 950—1100°С). В расположенной перед мельницей-вентилятором нисходящей шахте происходит интенсивная сушка топлива со съемом большой доли внешней влаги,, а в зоне размола, т. е. между броневыми плитами-лопатками, идет дополнительная подсушка и эффективный размол подсушенного топлива.

Размолотый продукт с охлажденным сушильным агентом нагнетается крыльчаткой агрегата в сепаратор центробежного 8 или инерционного типа, из которого крупные частицы возвращаются в мельницу, а мелкие газовым потоком выносятся по пылепроводам к горелкам. На выходном конце трубы возврата крупных кусков из сепаратора устанавливается конусный клапан, с помощью которого регулируется количество рециркулирующего газа, перепускаемого вместе с возвратом из сепаратора в низ топливоподводящей сушильной шахты, ко всасу мельницы — вентилятора.

При необходимости уменьшить интенсивность сушки рециркуляция охлажденного сушильного агента увеличивается. Улавливание металлических частей и колчедана осуществляется в особый ящик 10 внизу корпуса. С повышением производительности мельницы-вентилятора растет ее диаметр, при этом ухудшается равномерность распределения топлива по лопаткам, усиливается местный износ лопаток и диска крыльчатки, снижается экономичность размола.

Указанные отрицательные явления уменьшаются с переходом на двухступенчатый размол в мельнице-вентиляторе с предвключенным

|

Рис. 13-19а. Мельничное колесо мельницы-вентилятора. /—лопатки; 2 — била; 3 — вал; 4 — основной диск колеса; 5 — кольцевой диск. |

Бильным ротором. Последний представляет собой несколько рядов молотков, расположенных на валу мельницы-вентилятора (рис. 13-20). Под действием центробежных сил частично размолотое в первой ступени топливо отбрасывается к наружной поверхности бильной части корпуса и с сушильным агентом по кольцевому зазору поступает равномерно по всей окружности приемной части вентилятора. Благодаря этому лопатки вентиляторного колеса равномерно нагружаются и предотвращается концентрированный удар топлива в диск.

Температура сушильного агента за сушильной шахтой, т. е. перед самой мельницей-вентилятором, не должна превышать 450—500°С. Содержание С02 во влажной смеси перед мельницей достигает 2,5%, а содержание Ог с учетом испарения влаги топлива в сушильной шахте понижается ниже 15—16%, что делает установку взрывобезопасной (см. § 12-1).

Суммарный напор, развиваемый мельницей-вентилятором, составляет 1—2 кПа (100—200 мм вод. ст.) и расходуется на преодоление сопротивления сушильного тракта, находящегося под разрежением, и сопротивления сепаратора, пылепроводов и горелок на нагнетательной

|

Таблица 13-6 Мельницы-вентиляторы

|

|

Рис. 13-20. Мельница — вентилятор с предвклю — ченной бильной частью. |

![]()

|

1 — корпус; 2 — мелющее ко — лесо-вентилятор; 3 — пред — включенная бильная часть; — инерционный сепаратор; 5 — подвод топлива и горячего воздуха (сушильного агента). |

Стороне мельницы-вентилятора. Мельницы-вентиляторы применяются для размола мягких влажных бурых углей и фрезерного торфа в парогенераторах любой производительности 5 кг/с (12 т/ч).

Единичная производительность мельницы-вентилятора на буром угле достигает 100 т/ч и более. Особенно целесообразно использование мельниц-вентиляторов для высоковлажных не очень твердых (л;Ло^1,2) бурых углей и лигнитов с приведенной влажностью ТГпР = 3,6ч — 7,2%-кг/МДж (15ч-30%[9]-кг/Мкал). Достоинства мельниц-вентилято

Ров — простота конструкции, компактность. К недостаткам относится некоторая ограниченность области применения указанными выше топливами и недостаточная экономичность (на уровне ШБМ).

В табл. 13-6 приведены конструктивные характеристики типоразмеров мельниц-вентиляторов, выпускаемых Черновицким машиностроительным заводом. Типоразмер мельниц-вентиляторов состоит из трех цифр: первая обозначает диаметр ротора (мм), вторая — рабочую ширину лопатки (мм), третья — частоту вращения ротора (об/мин). Например, типоразмер М-В 2700/850/590 означает: /)р = 2700 мм, Ьяоп= = 850 мм, /гр = 590 об/мин.

17 апреля, 2013

17 апреля, 2013  doctype

doctype

Опубликовано в рубрике

Опубликовано в рубрике