Применение докотловой подготовки воды связано с необходимостью установки специального оборудования. В паровых отопительно-производственных котельных установках, работающих с давлением пара до 12 ати, в целях удешевления и упрощения установки обычно применяют внутрикотловую обработку воды.

Сущность такой обработки воды заключается в том, что в котловую воду вводят так называемые осадители, представляющие собой антинакипины или коррекционные вещества, которые переводят накипеобразующие соли в шлам, легко удаляемый из котла при продувке.

Антинакипинами называются дисперсные, мелко раздробленные вещества как органического, так и минерального ’Происхождения, образующие при их введении в котловую воду центры кристаллизации солей, вследствие чего уменьшается степень кристаллизации этих солей на стенках котлов и осаждение их в виде накипи.

Коррекционными веществами называются реактивы, которые вводятся в котловую воду для ее умягчения и осаждения солей жесткости в виде шлама, а не накипи. В качестве таких реактивов используется едкий натр (каустическая сода), кальцинированная сода и тринатрийфосфат. В качестве заменителя каустической и кальцинированной соды иногда применяется вытяжка из древесной золы. Коррекционные вещества предназначаются в основном для осаждения солей некарбонатной жесткости (Са504; Л^504; СаС12; Л^С12), причем реакции протекают по химическим формулам, которые приведены ниже при описании способов докотловой обработки воды.

Соли карбонатной жесткости (Са(НСОз)г; Д^(НС03)2] выпадают в виде шлама под влиянием температуры воды без применения коррекционных веществ.

Шлам, образующийся в котловой воде под воздействием коррекционных веществ, необходимо непрерывно удалять из парового котла, так как в противном случае будет происходить накопление его в котле и связанное с этим загрязнение поверхностей нагрева со всеми вытекающими отсюда последствиями. Поэтому внутрикотловая обработка воды должна сопровождаться организованным непрерывным шламоудалением из котла, которое должно отличаться простотой устройства, надежностью действия, при незначительных потерях тепла и реагентов. Удаление шлама периодической продувкой недостаточно эффективно и влечет за собой большие потери тепла и реагентов с котловой водой.

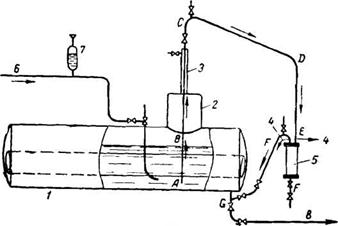

Организованное экономичное шламоудаление лучше и проще всего достигается в результате применения термосифон — ного контура, схема которого представлена на рис. 79. В этот контур АВСОЕРО котловая вода поступает из места А с наибольшим скоплением шлама, поднимается по трубе АВС и поступает затем в сепаратор (шламоотделитель) £7 из которого шлам удаляется продувкой, а осветленная вода возвращается по трубе РО в котел. Таким образом, в этом контуре происходит циркуляция котловой воды, которая вызывается и устанавливается вследствие разности весов столбов среды в опускном участке Сй и подъемном участке АС. Гидравлические сопротивления, возникающие при движении воды и пара в контуре, преодолеваются имеющимся в нем циркуляционным напором, обусловленным указанной разностью весов среды в опускном и подъемном участках контура. Этот циркуляционный напор подсчитывается по формуле:

Р=ь^о—кг/м* (или мм вод, ст.), (84)

Где: А — высота контура в м;

70—средний удельный вес среды в опускном участке в кг/мъ

— то же, в подъемном участке в кг/м3.

Формула показывает, что чем выше контур, чем больше удельный вес среды в опускном участке и меньше в подъемном участке, тем значительнее величина циркуляционного напора, а следовательно, тем больше скорость течения воды и пара в контуре и тем энергичнее идет процесс удаления шлама. С целью

|

Рис. 79. Схема термосифонного контура: / — барабан котла; 2 — сухопарник; 5—паровая рубашка; 4 — отбор пробы; 5 — шламоотделитель; 6 — трубопровод питательной воды; 7 — дозатор; 8— продувка. |

Уменьшения удельного веса среды в подъемном участке контура вертикальную трубу ВС покрывают тепловой изоляцией или даже обогревают паром, устраивая паровую рубашку (рис. 79). Опускной участок контура не изолируется с целью охлаждения его для увеличения удельного веса кроме того, горизонтальный или наклонный участок Сй выполняется длиной до 3—4 м. На этом горизонтальном участке происходит конденсация пара, образующегося в подъемном участке, вследствие некоторого падения давления, происходящего при подъеме воды в вертикальном участке ВС.

Таким образом, пар не попадает в вертикальный опускной участок контура йЕ, что неизбежно привело бы к уменьшению "Со и циркуляционного напора Р.

Коррекционные вещества вводятся в котел через дозатор 7, устанавливаемый на питательной линии вблизи котла; иногда он ставится на обратном участке циркуляционного контура (рис. 80).

Устройства для внутрикотловой обработки воды с термоси — фонньш ШЛамоудалением Можно применять в том случае, когда соблюдено соотношение:

ОНоб

А — -—- <3 тонноградусов жесткости на 1 м3/час, (85)

Где: О — паропроизводительность котла в т! час;

№ — водяной объем котла в м3;

Ноб—общая жесткость питательной воды в градусах.

Если Иоб выражена в мг-экв/л, то общее солесодержание выражается в грамм-эквивалентах на 1 м3 (г-экв/м3), причем 1 г-экв/м3 соответствует 2,804 т-град. В этом случае формула (85) представится в следующем виде о < 1,1 г-экв/час.

Величина з называется удельным напряжением водяного объема котла по шламу и. представляет собой количество солей жесткости, поступающих в котел с питательной водой в течение часа и приходящееся на 1 м3 водяного объема котла.

Пусть, например, в котельной установлен двухжаротрубный котел с паропроизводительностью 0 = 2 т/час водяной объем котла № = 2 м3. Тогда предельная общая жесткость питательной воды, при которой еще допустимо применение внутрикотло — вой обработки, найдется из формулы (85):

И^ед = а — = 1,1— мг-экв/л

Об ю О

И Нп£д = 1,1 • — у = 11,5 мг-экв/л.

Для котлов других систем эта величина предельно допустимой общей жесткости питательной воды подсчитана в табл. 27.

|

Таблица 27 Предельно допустимая общая жесткость питательной воды при внутрикотловой обработке

|

|

Так как в отопительно-производственных котельных установках возврат конденсата, поступающего на питание котлов, обычно составляет не менее 70%, то указанная в таблице общая жесткость питательной воды обыч5но может быть обеспечена и в этих |

Установках вполне целесообразно применять внутрйкотЛовую обработку с термосифонным шламоудалением.

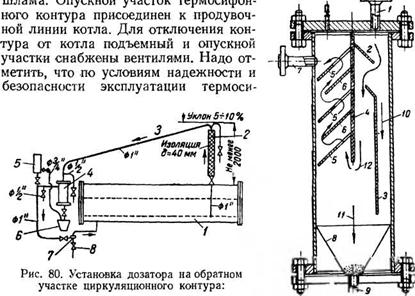

На рис. 80 приведена еще одна схема устройства внутрикот — ловой обработки воды. Подъемный участок 2 контура покрыт тепловой изоляцией; к верхней точке его присоединяется трубка с вентилем для выпуска воздуха. От этой наивысшей точки проложена опускная труба с уклоном от 5 до 10%, который должен быть соблюден для того, чтобы шлам не смог отлагаться в трубе и непрерывно смывался движущейся в ней водой. На опускном участке контура установлен шламоотделитель 4, в котором происходит почти полное выделение

|

|

|

/ — барабан котла; 2 — подъемная труба; 3 — опускная труба; 4 — шламоотделитель; 5 — дозатор; 6 — сосуд для шлама; 7 — шайба; 8 — |

|

Продувочный вентиль. |

|

Рис. 81. Шламоотделитель конструкции ВТИ. |

Фонный контур следует изготовлять из цельнотянутых труб с внутренним диаметром 10^-25 мм. Осадительные (коррекционные) вещества подаются в котел через питательную линию и дозатор 5, установленный в данном случае на опускном участке циркуляционного контура. Для контроля работы контура и шламоотделителя на опускном участке до и после шламоотдели — теля имеются пробоотборные трубки.

Важным элементом термосифонного контура является шламоотделитель, наиболее распространенная конструкция которого изображена на рис. 81. Эта конструкция ВТИ отличается простотой и высоким коэффициентом шламоотделения, достигающим 90—95%. Котловая вода поступает в шламоотделитель через штуцер 1. Огибая козырек 2, она освобождается от укруп —

Неннух частиц шлама, попадающих в отсек, образуемый в корпусе шламоотделителя перегородкой 3. При дальнейшем движении воды, в результате поворота потока, создаваемого перегородкой 4, и зигзагообразному пути между козырьками 5 и 6 происходит отделение и осаждение мелких частиц шлама, который собирается в воронке 8, а затем периодически выпускается из шламоотделителя через штуцер 9. Осветленная вода через штуцер 7 выходит из шламоотделителя и возвращается в котел. Стрелкой 10 на рисунке показан путь крупных частиц шлама, стрелкой 11—мелких частиц шлама.

|

Рис. 82. Схема устройства ©нутрикотловой обработки воды вертикального котла системы Шухова: 1 — паровой котел; 2 — шламоотделитель; 3 — продувка; 4 — питание; 5 — паровая рубашка; 6—циркуляционный контур. |

Схема внутрикотловой обработки воды с термосифонным шламоудалением в применении ее к вертикальному котлу системы Шухова представлена на рис. 82. Забор котловой воды в контур и подвод осветленной воды из контура расположены в диаметрально противоположных точках котла. Поэтому во время работы контура создается ток котловой воды к заборному отверстию подъемной трубы. Контур 6 выполнен с двумя наклонными участками А и В для того, чтобы приблизить к котлу место установки шламоотделителя.

Схема внутрикотловой обработки воды с термосифонным шламоудалением в применении ее к вертикальному котлу системы Шухова представлена на рис. 82. Забор котловой воды в контур и подвод осветленной воды из контура расположены в диаметрально противоположных точках котла. Поэтому во время работы контура создается ток котловой воды к заборному отверстию подъемной трубы. Контур 6 выполнен с двумя наклонными участками А и В для того, чтобы приблизить к котлу место установки шламоотделителя.

Обслуживание термосифонного контура во время работы заключается в периодическом, через каждые 4—8 час., выпуске шлама из шламоотделителя и контроле за циркуляцией воды в контуре. В случае засорения трубок контура циркуляция воды в нем прекратится и трубки охладятся до температуры окружающего воздуха. Это служит верным признаком прекращения работы контура и необходимости его продувки.

Суточный расход осадителя может быть подсчитан по формуле:

Где: Нпост —постоянная жесткость сырой воды в мг-экв/л или °Н;

Овоб—расход (добавка) сырой воды в т/час;

К — Количество (в г) химически «шстого Коррекциой — ного вещества, необходимого на 1 г-экв/м3 или 1 т-град жесткости, равной для:

№аС03 — углекислого натрия (кальцинированной соды) 53 г! г-экв/м3-,

N8014—едкого натра (каустической соды) 27;

№3Р04— тринатрийфосфата 55;

Е — степень чистоты технического продукта, принимаемая е= 0,98;

1,1 —коэффициент, учитывающий унос щелочей с паром и продувкой котла, и избыток коррекционных веществ в котловой воде.

Пример. Подсчитать суточный расход кальцинированной соды, применяемой для внутрикотловой обработки воды, если задано:

Добавка сырой воды—Одоб = 3,0 т/час; постоянная жесткость сырой воды — //пост = 3,45 мг-экв/л. Решение. Суточный расход осадителя по формуле (87) равен:

КЛ/яоав Ра,,-24.1,1 _ осад 6-1000 53-3,45.3,0.24.1,1

= 14,8 кг/сутки.

0,98-1000

7 апреля, 2013

7 апреля, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике