Древесный порошок — это техническая уксуснокальциевая соль, содержащая примеси смол, остатки извести, воды и пр. Химически чистая уксуснокальциевая соль бывает в виде белых кристаллов дигидрата (СН3С00)2Са-2Н20 или моногидрата

|

£ |

!0 |

|

1 |

L |

|

1 |

Si" £ S |

|

S I S- |

|

|

> |

|

|

G |

|

|

S |

|

|

8 |

|

|

О |

|

|

Es |

|

|

A |

<J |

|

It * a §-1 |

(СНзСООЬСа-НгО. При 0-н20° в 100 г холодной воды растворяется 43,6 г соли и при 100° — 34,3 г.

На заводах сухой перегонки в зависимости от способа переработки жижки получают несколько видов порошка, отличающихся содержанием уксуснокальциевой соли, воды, балласта и солей гомологов уксусной кислоты: 1) серый, получаемый из буковой или березовой древесины; 2) кустарный; 3) печной; 4) газогенераторный; 5) порошок, получаемый на смолоскипи — дарных установках; 6) черный порошок энергохимической установки с топкой-генератором.

Состав порошка (табл. 12) зависит от породы перерабатываемой древесины, способа ее переработки и получения раствора уксуснокальциевой соли, а также сушки порошка. Так, в порошке, полученном из древесины хвойных пород, содержится больше гомологов уксусной кислоты, чем в порошке из лиственных пород. Кроме того, в первом есть соли смоляных кислот.

Повышенное содержание муравьиной кислоты в порошке зависит главным образом от температуры переугливания древесины.

|

Таблица 12 Состав уксуснокальциевого порошка (в %)

|

При сушке в условиях высокой температуры порошок разлагается и в нем увеличивается содержание кальция (СаСОз). Присутствие воды в уксуснокальциевом порошке нежелательно, так как вода понижает крепость получаемой из порошка уксусной кислоты, а высокое содержание воды вызывает дополнительные расходы на перевозку порошка.

По содержанию уксуснокислого кальция и влаги порошок разделяют на два вида: серый I сорта с влажностью 6% и крепостью’80%; II сорта влажностью 8%, крепостью 73%; и черный. I сорта с влажностью 10% и крепостью 62% и II сорта с влажностью 12%, крепостью 57%. Получение уксусной кислоты из порошка основано на том, что уксусная кислота, являясь по сравнению с серной более слабой, вытесняется по следующей "реакции (при постоянном перемешивании и нагревании):

Са (СН3 COOK + H2SO< = 2 СН3 СООН + CaSOt.

Для разложения порошка используют главным образом концентрированную серную кислоту — купоросное масло. Одновременно с основной реакцией проходят реакции разложения солей гомологов уксусной кислоты. Выделяющиеся кислоты отгоняются вместе с уксусной кислотой. В аппарате остается сероватый лорошок — окшара, которая является отходом производства. При высокой температуре и плохом перемешивании реакцион: ной массы могут проходить реакции образования:

Сернистого газа H2S04 + С = СО + S02 + Н30;

Ацетона СН3СООч

>Са = СаС03 + СН3 СОСН3

СНзСОО7

И разрушения муравьиной кислоты НСООН Н20 + СО.

,.. Избыток извести в реакции реагирует с порошком, в результате образуется метан:

СН3СООч

>Са -f Са (ОН)2 — 2 СаСОэ + 2 СН4.

СН3 соо/

Состав уксусной кислоты-сырца зависит от качества порошка. Так, уксусная кислота-сырец, получаемая из газогенераторного. порошка, имеет следующий состав: уксусной кислоты 55—56%, ее гомологов 9—12%, альдегидов и других органических примесей до 6%, воды 30%.

В окшаре остается гипс (55—65%), серная кислота (8—12%), уксусная кислота (0,5—8,5%), неразложившийся порошок (1 — 1,5%), смола (7—10%).

Для получения уксусной кислоты из уксуснокальциевой соли применяются аппараты периодического и непрерывного действия.

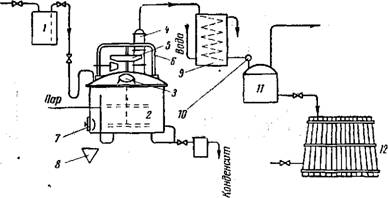

Реактор периодического действия (рис. 32) представляет собой стальной куб, снабженный паровой рубашкой. Куб загружают порошком через люк 3 в крышке куба, а окшару выгружают через люк 7 в стенке реактора. Реактор снабжен мощной мешалкой с нижними и боковыми ножами, очищающими грею-

‘ Крепость—содержание солей летучих органических кислот в высушенном порошке в пересчете на безводную уксуонокальциевую соль.

Щие поверхности реактора от гипсовой пленки. В крышке реактора имеется патрубок для ввода рассчитанного количества купоросного масла из мерника 1 в стояк 4, через который парогазовая смесь отводится в змеевиковый холодильник 9. Дистиллят собирается в сборники И, 12.

Реакция разложения порошка серной кислотой имеет экзотермический характер. При образовании 1 кг сернокислого кальция выделяется 175 кал тепла. Этого тепла вполне было бы достаточно, чтобы отогнать большую часть органических кислот, >но толстый и густой слой массы в реакторе препятствует выделению кислот, поэтому для полной отгонки их требуется дополнительное количество тепла. Реакция разложения протекает в основном в течение 1—1,5 часа. Полная отгонка кислоты из массы

|

К вакуум-насосу

Рис. 32. Схема реактора периодического действия для разложения Уксуснокислого порошка: / — мерник серной кислоты; 2 — чугунный реактор; 3 — загрузочный люк; 4 — стояк Для отвода. органических кислот; 5—Привод мешалки; 6—опорная скоба; 7—разгрузочный люк; 8 — бункер для окшары; 9 — змеевиковый холодильник; 10 — эпруветка; ■ II, /2 — сборники кислоты-сырца |

Проходит в течение 5—7 часов. По мере отгонки кислоты масса в реакторе густеет вследствие образования CaSO.», который при температурах 150—180° способен присоединять две молекулы воды на одну молекулу CaSC>4 с образованием сплошной массы. Если при этом в массе содержится слишком мало H2S04, которая препятствует такому присоединению воды, то происходит «замерзание» массы. В этот период требуется особенно хорошее перемешивание и избыток H2SO4. Практически для разложения порошка берется избыток около 35—37% от расчетного количества.

Система работает под вакуумом 15—40 мм рт. ст., создаваемым паровым эжектором или вакуум-насосом.

Выход уксусной кислоты при разложении порошка купоросным маслом составляет 89—90% от теоретического. При переработке газогенераторного порошка выход кислоты снижается до 80—82% в основном в связи с разрушением муравьиной кислоты. Производительность аппарата периодического действия по 60%-ному порошку 100—120 кг/час.

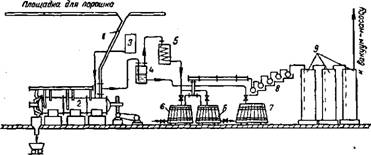

На одном из заводов работал непрерывнодействующий аппарат, представленный на рис. 33. Реактор — чугунная сигара оборудован внутри скребками для перемешивания массы и очистки стенок. Реакционная масса, медленно двигаясь вдоль аппарата, разлагается, и выделившаяся уксусная кислота успевает ото — гнаться. Опыт работы показал, что аппарат не обеспечивает получения необходимых технико-экономических показателей.

Предложен способ переработки порошка на сложные эфиры, минуя стадию получения уксусной кислоты. Он заключается В том, что при перемешивании в реактор загружают уксуснокаль-

|

Рис. 33. Схема непрврывнодействующего реактора для разложения порошка: I — загрузочная труба; 2 — реактор; 3 — мерник серной кислоты; 4 — пылеуловитель; 5 — конденсатор; 6 — вакуум-приемники для кислоты-сырца; 7 — отстойник для черной кислоты; 8 — абсорберы; 9 — нейтрализаторы |

Циевый порошок и 90%-<ный бутиловый спирт с избытком в 10%. Затем дается 75%-ная серная кислота с избытком в 15% против теоретически необходимого количества для разложения ацетата — кальция. После работы куба «на себя» до 130° в парах отбирают этерификат, который разделяется в флорентине на два слоя: верхний — эфирный и нижний — водный, которые ректифицируются отдельно.

Гипс из куба-реактора выгружают. Выход бутилацетата из 100 кг 100%-ного кустарного порошка достигает 133 кг.

6 марта, 2013

6 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике