В1879 г., когда Томас Алва Эдисон изобрел лампу накаливания, началась эпоха электрификации. Для производства огромных количеств электроэнергии требовалось доступное и легкодоступное горючее. Этим требованиям удовлетворял каменный уголь, и 1-ые электростанции (построенные в конце XIX в. самим Эдисоном) работали на угле. По мере того как в стране строилось все в большей и большей степени станций, зависимость от угля росла. Начиная с первой мировой войны приблизительно половина каждогоднего производства электроэнергии в США приходилась на термические электростанции, работающие на каменном угле. В 1986 г. общая установленная мощность таких электрических станций составила 289000 МВт, и они потребляли 75% всего количества (900 млн. т) добываемого в стране угля. Беря во внимание имеющиеся неопределенности в отношении перспектив развития ядерной энергетики и роста добычи нефти и природного газа, можно представить, что к концу века термические станции на угольном горючем будут создавать до 70% всей вырабатываемой в стране электроэнергии.

Но, невзирая на то что уголь длительное время был и еще многие годы будет главным источником получения электроэнергии (в США на его долю приходится около 80% припасов всех видов природных топлив), он никогда не был хорошим топливом для электрических станций. Удельное содержание энергии на единицу веса (т. е. теплотворная способность) у угля ниже, чем у нефти либо природного газа. Его сложнее транспортировать, и, не считая того, сжигание угля вызывает целый ряд ненужных экологических последствий, а именно выпадение кислотных дождиков. С конца 60-х годов привлекательность термических станций на угле резко пошла на убыль в связи с ужесточением требований к загрязнению среды газообразными и жесткими выбросами в виде золы и шлаков. Расходы на решение этих экологических заморочек вместе с растущей ценой строительства таких сложных объектов, какими являются термические электростанции, сделали наименее подходящими перспективы их развития с чисто экономической точки зрения.

Но, если поменять технологическую базу термических станций на угольном горючем, их былая привлекательность может возродиться. Некие из этих конфигураций носят эволюционный нрав и нацелены приемущественно на повышение мощности имеющихся установок. Вкупе с тем разрабатываются совсем новые процессы безотходного сжигания угля, т. е. с наименьшим вредом для среды. Внедрение новых технологических процессов ориентировано на то, чтоб будущие термические электростанции на угольном горючем поддавались действенному контролю на степень загрязнения ими среды, обладали гибкостью исходя из убеждений способности использования разных видов угля и не добивались огромных сроков строительства.

Для того чтоб оценить значение достижений в технологии сжигания угля, разглядим коротко работу обыкновенной термический электростанции на угольном горючем. Уголь сжигается в топке парового котла, представляющего из себя гигантскую камеру с трубами снутри, в каких вода преобразуется в пар. Перед подачей в топку уголь измельчается в пыль, за счет чего достигается практически такая же полнота сгорания, как и при сжигании горючих газов. Большой паровой котел потребляет раз в час в среднем 500 т пылевидного угля и генерирует 2,9 млн. кг пара, что довольно для производства 1 млн. квт-ч электронной энергии. За то же время котел выбрасывает в атмосферу около 100000 м3 газов.

Генерированный пар проходит через пароперегреватель, где его темпе¬ратура и давление растут, и потом поступает в турбину высочайшего давления. Механическая энергия вращения турбины преобразуется электрогенератором в электронную энергию. Для того чтоб получить более высочайший кпд преобразования энергии, пар из турбины обычно ворачивается в котел для вторичного перегрева и потом приводит в движение одну либо две турбины низкого давления и только после чего конденсируется методом остывания; конденсат ворачивается в цикл котла.

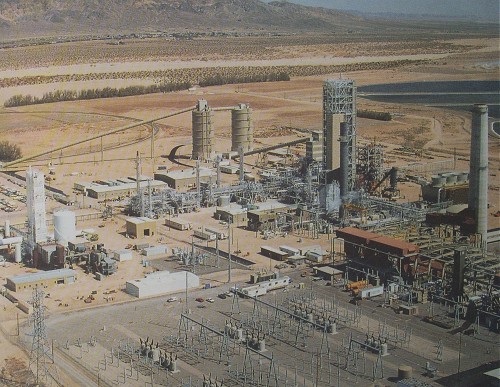

Оборудование термический электростанции включает механизмы топливоподачи, котлы, турбины, генераторы, также сложные системы остывания, чистки дымовых газов и удаления золы. Все эти главные и вспомогательные системы рассчитываются так, чтоб работать с высочайшей надежностью в течение 40 либо более лет при нагрузках, которые могут изменяться от 20% установленной мощности станции до наибольшей. Серьезные издержки на оборудование обычной термический электростанции мощностью 1000 МВт, обычно, превосходят 1 миллиардов. долл.

Эффективность, с которой тепло, освобожденное при сжигании угля, может быть превращено в электричество, до 1900 г. составляла только 5%, но к 1967 г. достигнула 40%. Другими словами, за период около 70 лет удельное потребление угля на единицу производимой электронной энергии сократилось в восемь раз. Соответственно происходило и понижение цены 1 кВт установленной мощности термических электрических станций: если в 1920 г. она составляла 350 долл. (в ценах 1967 г.), то в 1967 г. снизилась до 130 долл. Стоимость отпускаемой электроэнергии также свалилась за тот же период с 25 центов до 2 центов за 1 кВт-чае.

Но начиная с 60-х годов темпы прогресса стали падать. Эта тенденция, по-видимому, разъясняется тем, что классические термические электростанции достигнули предела собственного совершенства, определяемого законами термодинамики и качествами материалов, из которых делаются котлы и турбины. С начала 70-х годов эти технические причины ухудшились новыми экономическими и организационными причинами. А именно, резко возросли серьезные издержки, темпы роста спроса на электроэнергию замедлились, ужесточились требования к защите среды от вредных выбросов и удлинились сроки реализации проектов строительства электрических станций. В итоге цена производства электроэнергии из угля, имевшая многолетнюю тенденцию к понижению, резко возросла. Вправду, 1 кВт электроэнергии, производимой новыми термическими электрическими станциями, стоит сейчас больше, чем в 1920 г. (в сравнимых ценах).

6 октября, 2014

6 октября, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: