ГАЗОГЕНЕРАТОР, аппарат для перевоплощения твёрдого горючего в газообразное (генераторный газ).

1-ый Г. был построен в 1839. До 1881 Г. использовались практически только для целей нагревания. В 1881 был построен Г., к-рый давал газ для стационарного бензинового двигателя. Г. для авто мотора был построен в 1905.

В наст. время Г. получили обширное распространение. Они делятся по предназначению на стационарные (для нужд з-дов, коммунальных компаний), передвижные (для маленьких передвижных энергоустановок) и транспортные (для тракторных, авто, судовых и т. п. движков).

Применение транспортных Г. даёт возможность заместо дефицитного водянистого горючего (бензина, лигроина, керосина и т. п.) использовать для работы тракторов, автомобилей, мотовозов, катеров и т. п. многие виды твёрдого горючего.

В 1935 СНК СССР и ЦК ВКП(б) спец. решением обязали перевести на твёрдое горючее автотракторный парк, занятый на лесоразработках. Это решение вызвало перелом в области конструирования и внедрения транспортных газогенераторов.

В предстоящем темпы развития транспортных Г. были указаны в решениях XVIII съезда ВКП(б): «Перевести на газогенераторы все машины на лесозаготовках, также значительную часть тракторного парка сельского хозяйства и авто парка».

Газификация горючего в Г. Процесс перевоплощения твёрдого горючего в газообразное именуется газификацией. Газификация горючего состоит из огромного количества промежных термохимических преобразований, в итоге чего получаются конечные продукты: горючие газы (окись углерода, водород, метан), негорючие газы (азот, углекислый газ, кислород) и нек-рые др. продукты (пары воды, смолы и др.). По методу газификации твёрдого горючего автотракторные Г. можно поделить на 2 главных типа: 1) Г. с прямым процессом газификации; 2) Г. с оборотным либо опрокинутым процессом газификации. В ближайшее время обширное распространение получил Г. с горизонтальным процессом газификации.

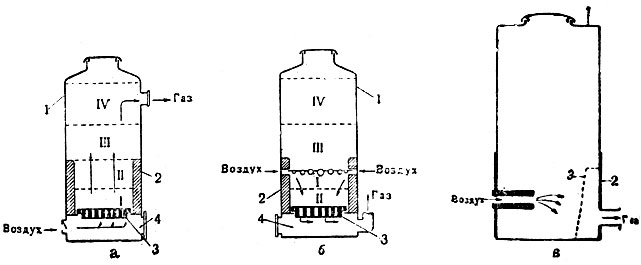

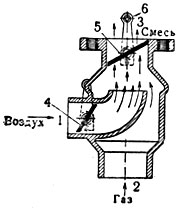

Рис. 1. Схемы процессов газификации: а — прямого, б — оборотного и в — горизонтального. Размещение зон: I — зона горения либо окисления; температура 1100 — 1300°; II — зона восстановления; температура 900 — 1000°; III — зона сухой перегонки; температура 900 — 300°; IV-зона подсушки; температура 150°. Главные части Г.: 2 — бункер; 2 — камеры горения; 3 — колосниковая решётка; 4 — зольник

Г. с прямым процессом газификации. В нижней части Г. (рис. 1, а) имеется колосниковая решётка 3. Отбор газа работающим движком осуществляется в высшей части Г. Воздух, нужный для газификации горючего, поступает через колосниковую решётку; кислород воздуха вступает с углеродом горючего в экзотермическую реакцию (с выделением тепла):

С+O2=СО2+97600 калорий

(1 моль углерода + 1 моль кислорода = 1 молю углекислоты + 97 600 калорий).

Та часть Г., где происходит окисление (горение) углерода горючего, носит заглавие зоны окисления, либо зоны горения. В связи с выделением огромного количества тепла темп-pa в зоне горения добивается 1100 — 1300°, в итоге чего слои горючего, находящиеся выше зоны горения, греются до 900 — 1100°. Углекислота, проходя через слой раскалённого углерода, вступает с ним в эндотермическую реакцию (с поглощением тепла), протекающую по формуле:

CO2+C=2CO-38790 калорий

(1 моль углекислоты + 1 моль углерода = 2 молям окиси углерода — 38790 калорий).

Водяные пары, выделившиеся при газификации горючего и поступившие совместно с воздухом (в Г. с прямым процессом предусматривается спец. подача воды), соприкасаясь с раскалённым углеродом, также вступают с ним в эндотермическую реакцию:

Н2О+С=СО+Н2-28380 калорий

(1 моль водяного пара + 1 моль углерода = 1молю окиси углерода + 1 моль водорода — 28380 калорий).

Образование метана происходит при соприкосновении водорода водяных паров с раскалённым углеродом по последующей реакции:

2Н2+С=СН4

(2 моля водорода+1 моль углерода = 1 молю метана).

В связи с тем что в зоне раскалённого углерода углекислота восстанавливается в окись углерода, эта часть Г. именуется зоной восстановления. Для удачного протекания реакции восстановления углекислоты в окись углерода и реакции разложения Н2О нужно, чтоб темп-ра в зоне восстановления была не ниже 900-1100°.

Лучеиспусканием раскалённого слоя горючего и газами, поднимающимися ввысь, греются также слои горючего, лежащие выше зоны восстановления. Под действием больших темп-р, при отсутствии кислорода, происходит сухая перегонка горючего. Та часть Г. (выше зоны восстановления), где горючее под воздействием тепла подвергается сухой перегонке, именуется зоной сухой перегонки. Тут выделяются из горючего смолы, спирты, кислоты и др. продукты.

Выше зоны сухой перегонки размещается зона подсушки горючего. В этой зоне выделяются пары воды. Темп-pa газов в зоне подсушки не превосходит 150°.

В итоге газификации, сухой перегонки и подсушки горючего, в высшей части Г. будет находиться газ, состоящий из СО, СО2, Н2, СН4, водяных паров, смол, спиртов и др. товаров. В таком составе газ поступает в очистители под воздействием разрежения, создаваемого движком.

Так. обр., при прямом процессе газификации движение газов происходит снизу ввысь, с отбором газа в высшей части Г. Таковой процесс используют только в случае газификации горючего, содержащего малозначительное количество смол (напр., древесный уголь, антрацит, кокс). Разъясняется это след.: при газификации горючего, обеспеченного смолами, продукты сухой перегонки (гл. обр., смолы), попадая в цилиндр мотора, загрязняют поверхность клапанов, камеры сгорания, поршня и колец до таковой степени, что приостанавливают работу мотора.

Г. с опрокинутым процессом газификации. В случае внедрения горючего, содержащего смолы (напр., древесной породы, торфа и др.), употребляют оборотный либо опрокинутый процесс газификации (рис. 1, б). Отличие опрокинутого процесса от прямого состоит в том, что воздух заходит в слой горючего на нек-рой высоте, а отбор газа движком делается понизу Г. Благодаря этому продукты, скопляющиеся в зоне сухой перегонки, просасываются через окислительную зону с высочайшей темп-рой (1100 — 1300°), и все смолистые вещества, также часть воды под действием больших темп-р распадаются.

Г. с опрокинутым процессом газификации имеют след. достоинства перед Г. с прямым процессом: 1) огромную универсальность исходя из убеждений способности внедрения разных видов топлив без угрозы засмоления мотора; 2) более высочайшее внедрение хим. энергии горючего за счёт разложения смолистых товаров зоны сухой перегонки; 3) возможность дозаправки F. без остановки мотора; 4) упрощение конструкции газогенераторной установки (отсутствует подача воды и др.); 5) огромную устойчивость процесса при работе мотора на переменном режиме.

Горизонтальный процесс газификации (рис. 1,в) характеризуется тем, что поток отсасываемого газа движется не обратно опускающемуся горючему, как это имеет место в F. прямого процесса, а перпендикулярно к направлению движения горючего.

Почти всегда при опрокинутом и горизонтальном процессах газификации воздух подводится через фурмы с высочайшей скоростью (порядка 20 — 40 м/сек). При прямом процессе газификации воздух поступает через колосниковую решётку.

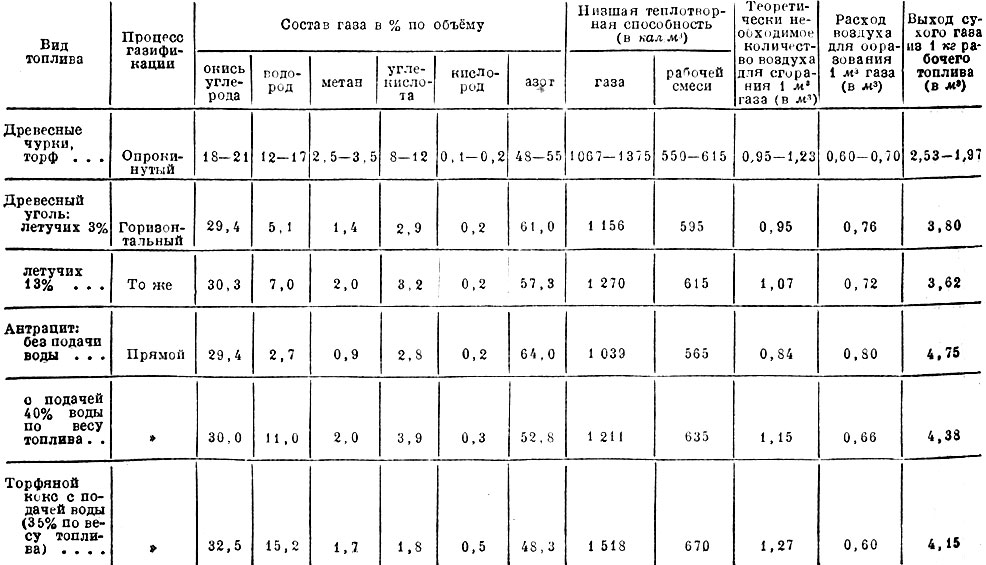

Табл. 1. Хим состав и некие характеристики генераторного газа, приобретенного из разных видов горючего

(Примечания: 1. Приведённые данные соответствуют газу, отнесённому к условиям 0° и 760 мм ртутного столба.

2. Данные, относящиеся и древесному углю антрациту и торфяному коксу» являются ср. из ряда опытов.)

Высшая часть всякого Г., в к-рую загружается горючее и где оно подсушивается и подвергается сухой перегонке (т. е. проходит подготовку перед газификацией), именуется бункером. Часть Г., в к-рой происходит газификация горючего (зона горения и зона восстановления), именуется камерой газификации. Часть Г., лежащая ниже колосниковой решётки, в к-рой собирается зола и очаговые остатки, именуется зольником.

Состав сухого генераторного газа приведён в табл. 1.

Получаемые в Г. горючие газы не равноценны по теплотворной возможности (табл. 2).

Более ценным компонентом в газе является окись углерода (СО). Потому всегда стремятся вести процесс газификации так, чтоб получить очень вероятное количество окиси углерода. При газификации древесного угля содержание СО доходит до 30 — 32 %. Этому содействуют высочайшие темп-ры в зоне окисления и завышенная скорость воздушного дутья.

Приготовленный в Г. газ непригоден, без подготовительной чистки и остывания, для сгорания в движке, т. к. очень загрязнён сажей и золой, имеет высшую темп-ру и содержит существенное количество паров воды, что уменьшает заполнение мотора горючей частью рабочей консистенции. Потому выходящий из Г. газ пропускается через очистители и охладители, к-рые входят в состав газогенераторной установки.

Табл. 2. Теплотворная способность газов и газовоздушных консистенций

Чистка и остывание газа. По выходе из Г. газ подвергается чистке от механических примесей, к-рые состоят из: 1) маленьких частиц угля, 2) сажи и 3) стекловидных спекшихся частиц золы. К очистителям газа предъявляются след. требования: 1) маленькие размеры и вес; 2) простота устройства и облегчённый доступ для выполнения операций технического ухода; 3) надёжность в работе, т. е. отменная чистка газа за весь период меж операциями технического ухода; 4) может быть наименьшее сопротивление сгустку газа; 5) остывание газа. Устройство очистителей, удовлетворяющих вышеперечисленным требованиям, — задачка непростая и вполне не решённая. Невзирая на огромное количество разработанных конструкций сухих (динамических и поверхностных), влажных (поверхностных), жидкостных (промыватели) и комбинированных очистителей, нет конструкции, обеспечивающей полную чистку газа. Наилучшие результаты даёт таковой метод поочередной чистки газа: 1) грубая чистка; 2) промежная чистка и 3) узкая чистка.

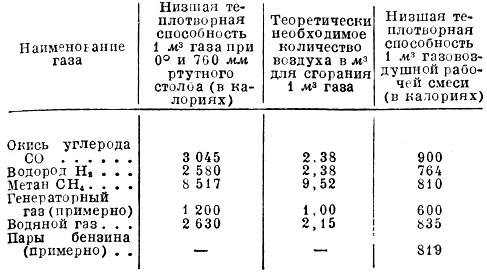

Рис. 2. Схемы очистителей генераторного газа: а — сухой инерционный типа ‘циклон’; б — инерционно-ударный, пластинчатый либо дисковый; в — узкий, комбинированный с матерчатыми фильтрами; г — узкий, комбинированный с металлическими кольцами

Грубая чистка делается центробежными очистителями, именуемыми циклонами (рис. 2, а). В циклонах газ с большой скоростью подводится патрубком 1 (размещенным по касательной) к цилиндру 2 циклона и крутится вокруг внутреннего цилиндра 3. В итоге вращения взвешенные в газе частички центробежной силой отбрасываются к стене цилиндрической части 2 очистителя и по ней сползают в пылесборник 5, откуда временами удаляются через лючок 6. Дальше поток газа резко изменяет направление движения (из горизонтальной плоскости в вертикальную) и через патрубок 3 выходит из очистителя. При резком изменении направления газового потока опять происходит отделение нек-рых взвешенных в газе частиц, к-рые также собираются в пылесборнике 5. Это достигается введением в циклон пылеотбойного аппарата 4, состоящего из 2 рядов недвижных, выгнутых лопаток, через которые газ проходит на пути к выходному патрубку 3. Циклоны улавливают большие механические примеси размером от 2 — 3 мм до 50 — 60 μ; потому газ, выходящий из циклона, направляется для предстоящей чистки.

Дополнительная чистка газа делается в пластинчатых очистителях. Они представляют цилиндры либо коробки, с герметично закрываемыми лючками 2 (рис. 2, б). Вовнутрь цилиндров вставлены секции с набором дисков 3, имеющих отверстия диам. в 8 — 15 мм. Т. к. отверстия в 2 примыкающих дисках не совпадают, то поток газа, при движении через эти отверстия в дисках, неоднократно меняет направление. При всем этом угольная пыль и зола выделяются из общего потока газа и выпадают вниз на стены цилиндра. Сразу с чисткой происходит и остывание газа; соприкасаясь с тонкими стенами цилиндра и дисков, газ отдаёт им часть тепла, к-рое потом отводится в окружающий воздух. По мере остывания газа водяной пар начинает конденсироваться. Установлено, что капельки воды обволакичают частички механических примесей, что улучшает осаждение пыли и золы. Потому в тех местах, где происходит конденсация паров воды в капельки воды, ставят большее число дисков (с наименьшими интервалами меж ними). Для улучшения чистки и большего остывания газа его пропускают не через 1, а через неск. цилиндров (2 — 4), соединённых поочередно (один за др.). Выпадающие вниз механические примеси удаляются через лючки, а вода стекает через сливное отверстие. В нек-рых случаях грубая чистка осуществляется только одними пластинчатыми очистителями.

Узкая чистка газа. Для узкой чистки газа, получаемого в древесноугольных и антрацитовых Г., используют в большей степени поверхностные, сухие очистители — фильтры, причём в качестве фильтрующего материала находят применение ткань, войлок и др. материалы. Для чистки газа, приобретенного из бессмольных топлив, используются также др. типы очистителей: масляные и сухие с разными наполнителями (морская травка, стружка, стеклянная вата и др.). При сравнимо маленькой фильтрующей поверхности, матерчатые очистители дают неплохую чистку газа. На рис. 2, в, приводится схематический чертёж очистителя с матерчатыми фильтрами, устанавливаемого на автомобилях ЗИС. Очиститель представляет вертикально расположенный цилиндр 1 из узкой листовой стали. В нижней части цилиндра на нек-ром расстоянии от днища, на решётке, насыпан кокс 2 для грубой чистки газа. Частичная чистка газа от тяжёлых примесей угля, шлака и золы происходит при выходе газа в нижнюю часть очистителя. По выходе из патрубка 3 скорость газового потока резко миниатюризируется, направление движения меняется, потому большая пыль и зола выделяются из газового потока и падают на дно очистителя. Окончательная, узкая, чистка газа делается в матерчатых фильтрах очистителя, Фильтры 4 состоят из неск. железных каркасов, на к-рые насажены двойные чехлы из ткани. Все каркасы с чехлами крепятся к одной крышке 5, к-рая совместно с ними просто вставляется в корпус очистителя через верхний лючок. Путь газового потока указан стрелками. При выходе из слоя кокса газ проходит через поры ткани и оставляет на поверхности ткани мельчайшую пыль, размером до 5 {л. Тонкие ворсинки ткани в значимой степени наращивают фильтрующий эффект, без приметного увеличения сопротивления. Если поверхность ткани фильтра увлажнится либо засмолится, сопротивление газовому сгустку резко растет, и фильтр становится фактически неприменимым. Потому матерчатые фильтры работают удовлетворительно только в этом случае, если через их проходит сухой газ.

Снутри корпуса очистителя, под матерчатыми фильтрами, помещена железная коробка 6. При тряске автомобиля (во время движения) матерчатые фильтры встряхиваются, а частички механических примесей, осевшие на поверхности ткани, сваливаются в коробку 6, к-рая временами очищается через лючок 7. Кокс загружается и выгружается через лючок 8, Грубые механические примеси, оседающие на дно очистителя, удаляются через лючок 9. Все лючки запираются герметично крышками с резиновыми прокладками.

Вывод газа из очистителя происходит через патрубок 10, в к-ром установлена предохранительная железная сетка 11. Если фильтры 4 повреждены и газ не фильтруется, а выходит из очистителя засорённым, предохранительная сетка стремительно забивается угольной пылью; сопротивление газовому сгустку при всем этом резко растет, приметно усугубляется работа мотора, что и показывает на неисправность фильтра.

Для чистки газа с огромным содержанием воды, получаемого в древесных Г., используют очистители с металлическими кольцами. Еще пореже используют очистители с пробковой либо древесной стружкой, растительными либо металлическими щётками. При схожих габаритных размерах очистителя, кольца, представляющие подые цилиндрики с высотой, равной диам., дают огромную поверхность и наилучшую чистку газа.

На рис. 2, г, показан очиститель с металлическими кольцами, устанавливаемый на автомобилях ГАЗ. Этот очиститель представляет вертикально расположенный цилиндр 1 из узкой листовой стали. Снутри очистителя укреплены на разной высоте две решётки 2. На эти решётки насыпаны железные кольца 3, сделанные из узкой листовой стали. Для защиты от разъедающего деяния примесей газа и конденсата, кольца покрываются противокоррозийным покрытием. Пары воды, попадающие в очиститель вкупе с газовым потоком, конденсируются на поверхности колец. По мере продвижения газового потока ввысь содержание в газе примесей и воды миниатюризируется. Со временем количество отложений механических примесей на поверхности колец возрастает. Конденсат, стекающий сверху вниз, безпрерывно смывает с их часть осевшей пыли. Для засыпки и промывки колец в очистителе имеются два лючка 4, расположенных на уровне секций. Для удаления конденсата имеется сливная трубка 5, установленная на маленький выс. от днища очистителя.

Большая ёмкость этих очистителей (табл. 3) сразу употребляется как газгольдер с нек-рым припасом газа, для улучшения работы мотора на переменных режимах нагрузки.

Очистители с кольцами, устанавливаемые на тракторах, принципно ничем не отличаются от рассмотренного.

В наст. время изыскиваются методы улучшения узкой чистки газа, т. к. очистители с кольцами имеют ряд эксплоатационных недочетов: 1) при уплотнении колец усугубляется чистка газа и возрастает сопротивление газовому сгустку; 2) большой расход колец вследствие коррозионного деяния кислорода воздуха при остановках мотора.

В этом случае, если газ при проходе через очистители охлаждается недостаточно, в систему газогенераторной установки включают спец. охладитель. Напр., в систему газогенераторной установки ХТЗ-Т2Г включён охладитель радиаторного типа, к-рый размещен в фронтальной части трактора и при работе обдувается воздухом, засасываемым вентилятором мотора.

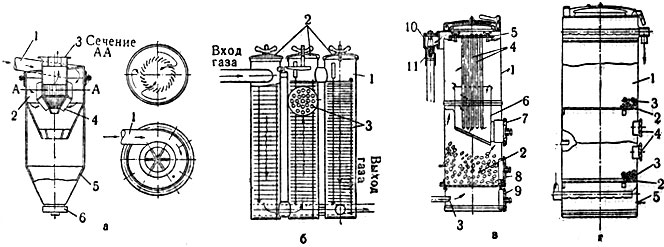

Изготовление газо-воздушной рабочей консистенции (смесители). После чистки и остывания Г., газ подводится к движку. Для образования газовоздушной рабочей консистенции используются смесители (рис. 3). Воздушный 1 и газовый 2 потоки смешиваются в общий поток 3 рабочей консистенции, направляемый по поглощающим трубам в цилиндры мотора. Смеситель должен удовлетворять след. требованиям: 1) обеспечивать наивыгоднейший состав рабочей консистенции для хоть какого режима работы мотора, напр., при холостом ходе неск. обогащенную смесь, при обычной нагрузке — неск. обеднённую смесь; 2) обеспечивать бесперебойный переход мотора с 1-го режима работы на др.; 3) оказывать малое сопротивление сгустку рабочей консистенции в цилиндры мотора; 4) быть обычным и надёжным в работе и комфортным для регулирования; 5) обеспечивать не плохое смешивание газа с воздухом на всех рабочих режимах мотора Сот холостого хода до наибольшей нагрузки). Есть разные типы смесителей. Наибольшее распространение получили смесители эжекционного типа, к-рые использованы на движках российских газогенераторных тракторов (ЧТЗ-СГ65 и ХТЗ-Т2Г) и автомобилей (ГАЗ и ЗИС).

Рис. 3. Смеситель эжекционного типа: 1 — воздушный поток; 2 — газовый поток; 3 — рабочая смесь; 4 — заслонка для регулировки подачи воздуха; 5 — заслонка для регулировки подачи газа; 6 — рычаг заслонки 5

Смеситель имеет заслонки для высококачественной и количественной регулировки газо-воздушной консистенции. Высококачественная регулировка осуществляется заслонкой 4, установленной в воздушном патрубке. Меняя положение заслонки, изменяют качество консистенции за счёт количества воздуха, подводимого в смеситель. Количественная регулировка осуществляется дроссельной заслонкой 5, установленной в газо-воздушном патрубке. На движках автомобилей дроссельная заслонка 5 с помощью рычага 6 и промежных тяг соединена с педалью акселератора и манеткой, смонтированной на кронштейне управляющий колонки. Для регулирования оборотов холостого хода мотора рычаг 6 снабжён упрямым регулировочным винтом. На движках тракторов дроссельная заслонка 5 с помощью рычага 6 и промежных тяг соединена с регулятором числа оборотов.

Смеситель крепится к поглощающему коллектору на месте карбюратора (трактор ХТЗ-Т2Г, авто ГАЗ и ЗИС) либо к промежному трубопроводу (трактор ЧТЗ-СГ65), соединённому со поглощающим коллектором. Все соединения осуществляются при помощи уплотнительных прокладок с целью исключить возможность подсоса воздуха. После узкой чистки газ увлекает с собой нек-рое количество воды. Для улавливания этой воды в нек-рых газогенераторных установках (напр., НАТИ-Г25, ХТЗ-2Г, ЗИС-21) перед смесителем устанавливается конденсационный бачок (отстойник).

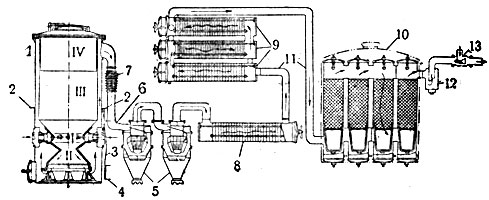

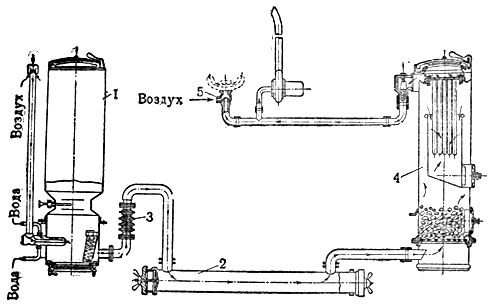

Газогенераторные установки, работающие на древесном горючем. На рис. 4 приведена схема газогенераторной установки НАТИ-Г25.

К корпусу 1 Г. приварен кольцевой пояс 2. Этим кольцевым поясом Г. опирается на высшую жёсткую опору 3, укреплённую на изогнутых концах 4 поперечных швеллеров рамы. Рама укреплена на корпусе коробки. Впереди Г. установлены 2 очистителя газа — циклоны 5. Патрубок 1-го циклона и Г. соединены трубопроводом 6 с диафрагменным компенсатором 7. Под сидением водителя установлен 1-й пластинчатый очиститель-охладитель газа 8, а впереди сидения (на месте топливного бака) установлены ещё 3 таких очистителя-охладителя 9. Впереди радиатора мотора установлен узкий очиститель газа 10, состоящий из четырёх вертикальных цилиндров, заполненных кольцами (числом до 21 тыс. в каждом, диам. в 15 мм и выс. в 15 мм). Все очистители соединены металлическими трубопроводами 11 огромного диам. С правой стороны радиатора за тонкими очистителями установлены отстойник конденсата 12 и смеситель 13. Воздушная и дроссельная заслонки рабочей консистенции установлены не в корпусе смесителя, а в соединённых с корпусом смесителя патрубках. Горючее (древесные чурки) весом до 100 кг загружается в бункер через лючок. Г. работает по опрокинутому процессу. Размещение зон след. (сверху вниз): IV — зона подсушки; III — зона сухой перегонки; II — зона восстановления; I — зона горения. Подвод воздуха к фурмам осуществляется через 2 воздушные, диаметрально обратные коробки, снабжённые оборотными клапанами. Поток газа в Г. движется сверху вниз. Пройдя топливник и колосниковую решётку, газ движется вверх по кольцевому месту меж стенами корпуса и бункера Г. и выходит через патрубок отбора газа. Дальше газ проходит 2 грубых очистителя (циклоны), горизонтальные пластинчатые очистители-охладители, тонкие очистители с кольцами, отстойник конденсата и направляется в смеситель. Из смесителя газо-воздушная рабочая смесь поступает по поглощающему коллектору в цилиндры мотора.

Рис. 4. Схема газогенераторной установки Г-25 (трактор ЧТЗ-СГ-65): 1 — корпус; 2 — кольцевой пояс; 3 — опора; 4 — поперечные швеллера рамы; 5 — очистители газа — циклоны; 6 — трубопровод; 7 — диафрагменный компенсатор; 8, 9 — пластинчатые очистители-охладители; 10 — узкий очиститель газа; 11 — соединительные трубопроводы; 12 — отстойник конденсата; 13 — смеситель

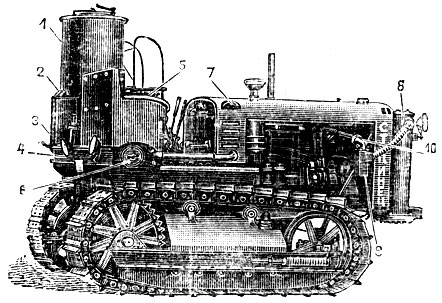

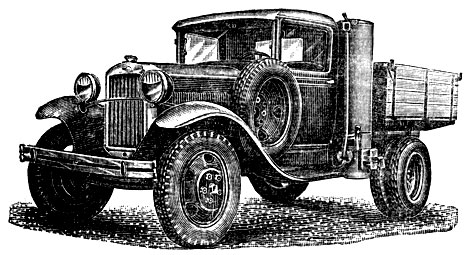

Аналогично устроена газогенераторная установка ХТЗ-2Г трактора ХТЗ-Т2Г. Газогенераторы, работающие на древесном горючем, инсталлируются также на автомобилях ГАЗ-АА и ЗИС-5. Вид газогенераторного трактора ЧТЗ-СГ-65 приведён на рис. 5.

Рис. 5. Вид трактора ЧТЗ-СГ-65 с газогенераторной установкой НАТИ-Г25: 1 — корпус газогенератора; 2 — кольцевой пояс; 3 — полукольцевая высочайшая опора; 4 — поперечный швеллер рамы; 5 — циклоны; 6 — 1-ый пластинчатый очиститель; 7 — пластинчатые очистители; 8 — тонкие очистители с кольцами; 9 — отстойник конденсата; 10 — смеситель

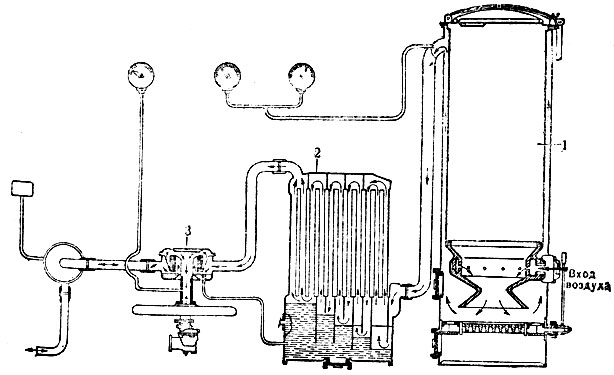

В ближайшее время появились газогенераторные установки, в к-рых вся чистка и остывание газа осуществляются в водяном очистителе радиаторного типа. Примером таковой схемы м. б. газогенераторная установка ЗИС-41 (рис. 6). Древесно-чурочный Г. обыденного типа снабжён качающейся колосниковой решёткой, увеличивающей срок работы Г. без перезарядки. Очиститель, монтируемый перед радиатором автомобиля, отлично охлаждается встречным воздухом. Он состоит из нижнего поддона (разделённого на 5 отсеков) с водой, заполненного до определённого уровня, верхнего коллектора и вертикальных трубок эллиптического сечения, служащих для остывания газа. Газ проходит эти трубки поочередно. Чистка газа осуществляется благодаря удару передвигающегося потока газа о поверхность воды при изменении направления движения газа из одной трубки в другую.

Рис. 6. Схема газогенераторной установки ЗИС-41 (автомобиль ЗИС-5). Главные части: 1 -газогенератор; 2 — очиститель-охладитель; 3 — узкий очиститель газа

Во время работы мотора вода в сообщающихся отсеках поддона занимает разные уровни (рис. 6), т. к. разрежение газа в отсеках равномерно растет. Маленькие частички угля, угольная пыль и зола, задержанные водой, собираются на деньке поддона и, по мере их скопления, временами удаляются оттуда. Газогенераторная установка ЗИС-41 имеет комбинированный узкий очиститель для воздуха и газа, к-рый, не считая того, является смесителем.

Газогенераторные установки, работающие на древесно-угольном горючем. На рис. 7 приводится схема газогенераторной установки Г-21, а на рис. 8 вид автомашины ГАЗ-АА с газогенераторной установкой Г-21. Г. и вертикальный очиститель размещены за кабиной водителя. Охладитель и 1-й очиститель газа, в виде полого цилиндра с крышками по концам, установлен под платформой, поперёк рамы. Патрубки Г. 1 и горизонтального очистителя 2 соединены диафрагменным компенсатором 3. Патрубки горизонтального и вертикального (узкого) очистителей соединены резиноасбестовым шлангом. Газ по выходе из Г. поступает в горизонтальный цилиндрический очиститель-охладитель 2. Осаждение угольной пыли и золы происходит вследствие резкого падения скорости газового потока в цилиндре очистителя. Остывание газа происходит вследствие того, что тепло от частиц газа передаётся стенам цилиндра и трубопроводам, к-рые всё время обдуваются прохладным воздухом (при резвом движении автомобиля). Из горизонтального очистителя-охладителя газ поступает в вертикальный очиститель узкой чистки 4, в к-ром происходит отделение пыли, содержащейся в газе после грубой чистки. Дальше газ но железному трубопроводу направляется к смесителю 5, установленному на поглощающем коллекторе мотора. Из смесителя газо-воздушная смесь по поглощающему коллектору направляется в цилиндры мотора.

Не считая древесной породы и древесного угля, в Г. могут употребляться каменные угли (бурые, антрацит и др.), торф (торфобрикеты, торфяной кокс), трава (брикеты) и др. виды горючего. Но по ряду обстоятельств (большая зольность, шлакообразование, наличие серы, затруднения при изготовлении брикетов) эти виды горючего пока не получили такового широкого внедрения в Г. транспортного типа, какое имеет древесная порода. Проводимые в наст. время экспериментальные работы в этой области демонстрируют, что созданием спец. конструкций Г., учитывающих специальные особенности каждого из вышеперечисленных топлив, успешное внедрение их полностью может быть. Огромные и повсеместные припасы этих топлив делают делему использования их животрепещущей.

Работа автотракторных движков на генераторном газе. Перевод карбюраторного мотора (см.) либо дизеля (см.) на питание газо-воздушной рабочей консистенцией приводит к значительному понижению мощности (на 30 — 35%). Главные предпосылки: 1) наименьшая теплотворная способность газо-воздушной консистенции (500 — 550 калорий на 1 м3, заместо 780 — 820 калорий керосино-бензино-воздушной рабочей консистенции); 2) наименьшее наполнение рабочего объёма цилиндра газо-воздушной консистенцией (справедливо в этом случае, если сопротивление всасыванию газовой консистенции при работе на газе больше, чем сопротивление всасыванию при работе на бензине); 3) замедленное горение газо-воздушной консистенции, а в особенности при тех степенях сжатия, к-рые приняты в карбюраторных движках; 4) содержание воды в газо-воздушной рабочей консистенции; 5) завышенная темп-pa газовоздушной рабочей консистенции (при нехорошем охлаждении газа). Чтоб не допускать значимого понижения мощности, принимают след. меры: 1) степень сжатия в движке доводят до 6,5-9,0 (предстоящее увеличение степени сжатия не применяется из-за ненадёжной работы свеч и устройств зажигания); 2) наращивают диам. и выc. подъёма поглощающего клапана; изменяют фазы газораспределения; 3) исключают обогрев рабочей консистенции во поглощающем коллекторе и наращивают размеры его каналов; 4) наращивают диам. цилиндров; 5) обогащают генераторный газ присадкой водянистого горючего (применяется изредка); 6) используют наддув газовой консистенции в движок; 7) используют дюралевые головки цилиндров в поршни.

Рис. 7. Схема газогенераторной установки F-21 (автомобиль ГАЗ-АА). Главные части: 1 -газогенератор; 2 — твердый цилиндрический горизонтальный очиститель-охладитель; 3 — компенсатор; 4 — узкий очиститель газа; 5 — смеситель газа с воздухом

Рис. 8. Автомашина ГАЗ-АА с газогенераторной установкой

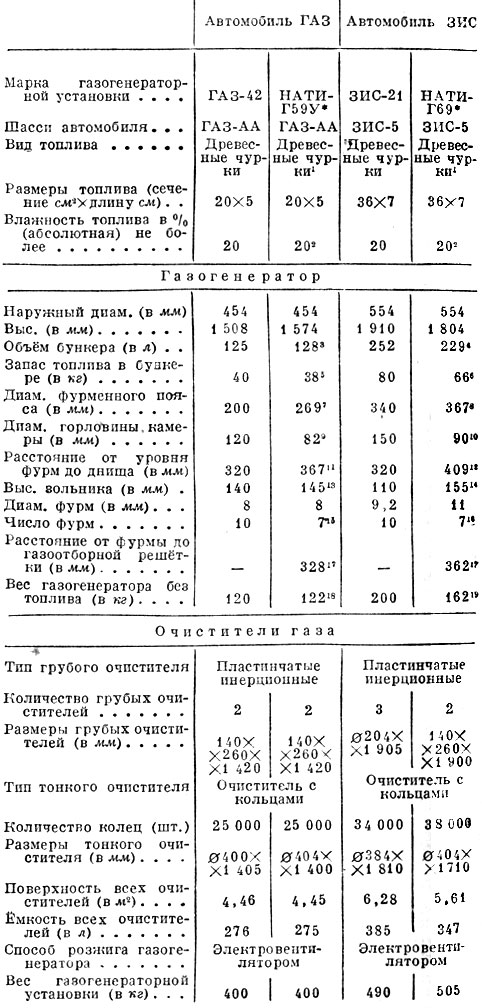

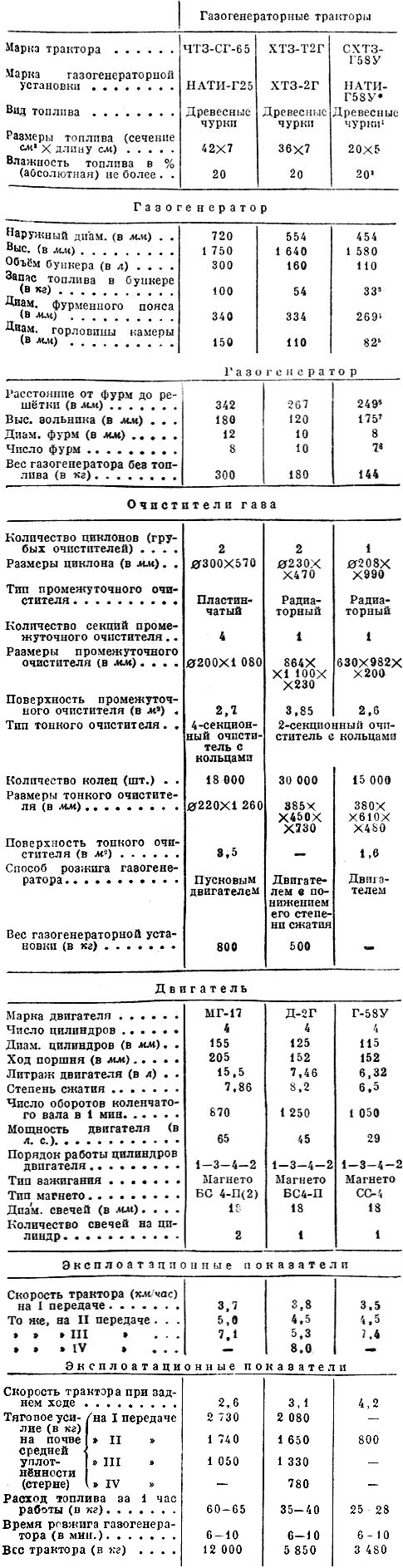

В табл. 3 и 4 приведены главные данные о газогенераторных установках, работающих на российских тракторах и автомобилях.

Табл. 3. Главные характеристики газогенераторных автомобилей

Табл. 3 (продрлжение)

* (Приведённые к табл. 3 примечания указывают характеристики универсальных Г. НАТИ-Г59У-01 и НАТИ-Г69-01, созданных для работы на древесных чурках, торфе и буром угле:1 Древесные чурки, торф и бурый уголь. 2 Влажность торфа менее 25%, бурого угля в границах 20 — 32%. 3 118 л. 4 211 л. 5 Припас бурого угля 35 кг. 6 Припас бурого угля 61 кг. 7 244 мм. 8 300 мм. 9 100 мм. 10 150 мм, 11 480 мм. 12 557 мм. 13 110 мм. 14150 мм. 15 9 шт. 16 9 шт. 17 Только для универсальных газогенераторов, имеющих колосниковые решётки. 18 128 кг. 19 194 кг. 20 На древесных чурках. 21 На древесных чурках.)

Табл. 4. Главные характеристики газогенераторных тракторов

* (Приведённые в табл. 4 примечания указывают характеристики универсального газогенератора НАТИ-Г58У-01, предназначеного для работы на древесных чурках, торфе и буром угле: 1 Древесные чурки, торф, бурый уголь. 3 Влажность торфа менее 25%, бурого угля в границах 20 — 32%. 3 Припас бурого угля 32 кг. 4244 мм. 5100 мм. 6360 мм. 7168 мм, 8 9 шт.)

Подготовка газогенераторной установки к работе и розжиг Г. 1) Произвести чистку зольника, газоочистителей и охладителей, отстойника конденсата и газопроводов от грязищи и конденсата. 2) Проверить плотность люков, соединительных фланцев шлангов, исправность газопроводов, также надёжность крепления газогенераторной установки и отдельных узлов. 3) Проверить наличие горючего в бункере. Если бункер не стопроцентно загружен топливом, нужно прошуровать горючее и заполнить камеру газификации, не допуская лишнего измельчения и уплотнения, угля в ней. После шуровки догрузить бункер топливом и произвести чистку зольника от провалившейся туда угольной мелочи. Если в бункере и камере газификации вообщем нет горючего (напр., после чистки Г. либо ремонта), то при загрузке древесных Г. нужно сначала загрузить камеру газификации древесным углем и потом догружать бункер древесными чурками (100 — 150 мм выше уровня фурм). 4) После загрузки бункера топливом и чистки зольника плотно закрыть лючки. 5) Включить электровентилятор (на автомобилях ГАЗ и ЗИС) либо запустить движок (у трактора ХТЗ-Т2Г основной движок запускают на бензине, а у трактора ЧТЗ-СГ-65 от пускового мотора). .6) Воткнуть в отверстия воздушных коробок зажжённые факелы, смоченные нефтепродуктами. При работе электровентилятора газ не подводится к смесителю, а перекрытием газовой заслонки направляется в атмосферу. При розжиге Г. от мотора (СГ-65 и Т2Г) газ направляется в цилиндр мотора, что является недочетом этой системы розжига Г., т. к. сначала газификации горючего газ имеет увеличенное содержание смол. 7) После того как раскалится уголь в зоне восстановления и начинается процесс газификации, запускают движок на газе либо переводят на газ уже работающий на бензине движок. При исправной работе газогенераторной установки и мотора процесс пуска либо перевода на газ длится ок. 1 — 3 мин. и изредка до 10 минут. После перевода мотора на газ электровентилятор у автомобилей либо пусковой мотор у трактора ЧТЗ-СГ-65 останавливают. В тракторе ХТЗ-Т2Г после перевода мотора на газ выключается дополнительная камера, и движок работает дальше с завышенной степенью сжатия.

Уход за Г. во время работы. 1) Нельзя подменять один вид горючего другим, т. к. это вызовет или перегрев Г. и досрочные прогары в камере газификации, коробление корпуса, колосников, или засмоливание очистителей и мотора. 2) При применении древесных установок не рекомендуется долгое время работать вхолостую (без нагрузки). 3) Нужно вовремя догружать в бункер горючее (за ранее прошуровав находящееся в нём горючее), во избежание резкого ухудшения свойства газа и понижения мощности мотора. 4) Нужно пристально смотреть за плотностью всех соединений, т. к. одной из главных обстоятельств, нарушающих нормальную работу мотора, является подсос воздуха в систему газогенераторной установки. Подсосы, возникающие в Г., компенсаторе и циклонах, ведут к досрочному сгоранию газа, перегреву газогенераторной установки и понижению мощности мотора. Подсосы, возникающие в пластинчатых и тонких очистителях, отстойнике, смесителе и газопроводах, ведут к обеднению рабочей консистенции и понижению мощности мотора. 5) При остановке мотора, когда разрежения в газогенераторной установке не будет, конденсат должен вытекать через спец. отверстия в пластинчатых и тонких очистителях, в отстойнике. Если конденсат не вытекает, следует проверить засорённость этих отверстий. 6) После постановки мотора проводится технический осмотр газогенераторной установки, чистка зольника, камеры газификации, очистителей в сроки, предусмотренные правилами технического ухода.

При работе на тракторе либо автомобиле, оборудованных газогенераторной установкой, нужно соблюдать след. меры предосторожности: 1) открывая крышку загрузочного лючка для загрузки горючего, не заглядывать вовнутрь бункера, т. к. при всем этом бывают случаи выбрасывания нагретого газа наружу; 2) открывая кочергой крышку зольникового лючка, не становиться близко против отверстия зольника и не заглядывать туда до момента появления вспышки газа и выброса его вкупе с частичками золы из зольникового лючка; 3) в одежке пропитанной бензином, керосином и др. просто воспламеняющимися жидкостями, нельзя создавать загрузку горючего в бункер, очищать зольник и шуровать горючее и т. д.; 4) во избежание отравления окисью углерода: а) нельзя заглядывать в бункер (при шуровке), низковато наклоняя голову, б) розжиг и остановку Г. создавать под открытым небом, под навесом либо в отлично вентилируемом помещении; в) после остановки мотора плотно заткнуть пробками (из асбеста) отверстия воздушных коробок; 5) во избежание появления пожара: а) газогенераторные тракторы ставить вдалеке от просто воспламеняющихся материалов; б) не допускать розжига Г. либо чистки его в жарком состоянии ок. складов нефтепродуктов, ок. древесных сараев с травой и др. просто воспламеняющимися материалами, на поле с жнивьём либо скирдами; в) выгребаемую золу, уголь и шлак собирать в спец. противни, тушить их немедля; г) содержать в неплохом состоянии противопожарное оборудование. В наст, время разработаны и опробованы противопожарные приспособления, допускающие внедрение газогенераторных тракторов на уборке урожая.

И. Мезин, П. Бузулуков

Литература: Вознесенский Н., Лёгкие газогенераторы, М.-Л., 1938; Герасимов Н., Правила технического ухода за колёсным газогенераторным трактором (СХТЗ-Г58У), М., 1943; Карпов В. и Фокин Н., Автотранспортные газогенераторные установки, М.-Л., 1938; Коссов С., Автотракторные газогенераторные установки, М.-Л., 1941; Левитан Б., ГАЗО генераторный трактор ХТЗ-Т2Г, 2 изд., М., 1942; Мезин И., Воздействие поперечника и высоты камеры газификации на хим состав газа, «Труды Научно-экспериментального и проектировочного ин-та автотракторной индустрии», вып. 40, М.-Л., 1941; его же, Изготовление газовоздушной консистенции и её воздействие на работу мотора, там же, вып. 38, 1940; Павловский Н. и Орлов С., Автомобильно-тракторные газогенераторные установки, М., 1939; Правила технического ухода за газогенераторным трактором ХТЗ-Т2Г, М., 1943; Правила технического ухода за трактором ЧТЗ СГ-65, М., 1943; Справочник. Газогенераторные тракторы и авто, газобаллонные авто, смазочные масла и горючее из древесной породы, М.-Л., 1943; Черномордик Б., Теория и расчёт транспортных газогенераторов, М. — Свердловск, 1943.

Источники:

- Сельскохозяйственная энциклопедия. Т. 1 (А — Е)/ Ред. коллегия: П. П. Лобанов (глав ред) [и др.]. Издание третье, переработанное — М., Государственное издательство сельскохозяйственной литературы, 1949, с. 620

2 января, 2015

2 января, 2015  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: