В системе пылеприготовления, кроме основного оборудования — собственно мельниц, имеется ряд вспомогательных элементов: сепаратор, циклон, клапаны-мигалки — непосредственно влияют на эффективность работы мельниц; пылепитатели, пыледелите — ли-—влияют на равномерность выдачи пыли в горелочные устройства топки, что оказывается на стабильности работы парогенератора.

К существенным элементам системы пылеприготовления относятся также так называемые взрывные клапаны, устанавливаемые в различных местах тракта движения топлива и пыли: на устройстве дл» нисходящей сушки топлива, на трубопроводах между мельницей и сепаратором, между сепаратором и циклоном, между циклоном и мельничным вентилятором, а также на сепараторе, циклоне, пылевом бункере, на распределительном коробе первичного воздуха и др. (см. схемы пылеприготовления, рис. 14-1 — 14-4).

Назначение взрывных клапанов, автоматически раскрывающихся в моменты резкого повышения давления при взрывах угольной пыл» в пылесистеме, — защищать элементы оборудования от повреждения.

Существующие мельницы выдают в качестве продукта размола не готовую пыль, а смесь мелких пылинок с некоторым количеством крупных частиц размером, иногда достигающим 3—5 мм. Задачу отделения крупных частиц, направляемых в качестве «возврата» в мельницу дл» дополнительного измельчения, выполняют сепараторы (пылеразде — лители), которые, таким образом, являются органической частью размольной системы. В молотковых, среднеходных и быстроходно-бильных мельницарс сепараторы устанавливаются непосредственно на корпусе мельницы, от шаровой барабанной мельницы сепараторы пространственно отделены, расположены на значительной высоте и соединены с барабаном мельницы двумя трубопроводами: подъемным, по которому 292

в сепаратор поступает смесь измельченного продукта с отработанным сушильным агентом, и опускным, по которому из сепаратора к входной горловине мельницы поступает возврат крупных частиц. Отделение в сепараторах крупных частиц. происходит по принципу воздушной сапара — ции под действием гравитационных сил при падении скорости потока, либо под действием центробежных сил при сообщении потоку криволинейного движения. Процесс воздушной сепарации подчиняется основной аэродинамической формуле: сила Ртаэ, с которой газовый поток давит на твердую частицу, пропорциональна квадрату относительной скорости газов и составляет:

|

(14-1) |

![]() О п ЇГ ^2газ „

О п ЇГ ^2газ „

Г газ — ЬфГ —2———————- Ргаз[11]

В формуле:

Ргаз — сила давления газового потока, Н;

Сф — коэффициент, зависящий от формы частицы и являющийся функцией критерия Рейнольдса;

Р — проекция частицы в направлении движения (миделево сечение), м2;

№газ — скорость газового потока относительно частицы, м/с;

Ргаз — плотность газов, кг/м3.

Для сферических частиц при Ие от 0,1 до 1 Сф = 24/Ие, при Ие от 10 до 1000 Сф=13//5ё и при Ие= 1000—200000 Сф^0,48.

‘При подъемном движении на частицу действует с одной стороны сила тяжести (3, с другой — сила давления газового потока РГаз-

При равенстве этих сил

С=Ргаз (14-2)

Частица находится в равновесии и не движется; скорость потока, при которой частица находится в покое и не выпадает из потока, называется критической ИЛИ скоростью парения* №цар, при ЭТОМ ^газ=’^лар. При ^газ>^пар частица движется вверх, при №газ<№цар частица выпадает из потока.

Диаметр парящих частиц й, определяется из (14-2):

|

|

2 Ргаз»

Где р*аж — кажущаяся (объемная) плотность угольных частиц, кг/м3;

![]() Подставив в формулу (14-2а) выражения для Сф при различные значениях критерия Рейнольдса частицы Яе=УРгазс1/у (у — кинематическая вязкость, м2/с) и проведя соответствующие преобразования с учетом соотношения №газ= №цар, получим для области Ие=0,1 -4- 1: диаметр частиц, м

Подставив в формулу (14-2а) выражения для Сф при различные значениях критерия Рейнольдса частицы Яе=УРгазс1/у (у — кинематическая вязкость, м2/с) и проведя соответствующие преобразования с учетом соотношения №газ= №цар, получим для области Ие=0,1 -4- 1: диаметр частиц, м

(14-3)

А скорость парения, м/с

|

(14-4) |

![]() №*„ = 0,544-2—#.

№*„ = 0,544-2—#.

Рг^

Для 1?е = 10 ч — 1000

2/3

|

■]/*/, м/с. |

|

/ |

|

Г„ ар =5,21 |

|

Ргаз |

|

И для 1?е = 1000-г-200 ООО, 0,0368 |

|

Рг |

|

№ |

|

М; |

|

Пар» |

|

№ |

|

Пар : |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Яе |

0,1 |

1 |

10 |

1000 |

200 000 |

|

Й, мм |

0,04 |

0,09 |

0,234 |

2,34 |

84 |

|

^пар< М/С |

0,044 |

0,22 |

0,86 |

8,6 |

48 |

|

Зависимость диаметра частицы и скорости парения от числа Рейнольдса |

|

^ сП^рад _0 0 т№2 СЛ^ЗрадРгаз пл ^ Т ^ —г ц — — Гвозд—————- ^ 2 ‘ (14-10) |

|

Равнодействующая сил, Н, выражается уравнением |

![]() В уравнении (14-15): т — масса частицы; т — время;

В уравнении (14-15): т — масса частицы; т — время;

Я — радиус кривизны криволинейного потока;

№ — скорость воздуха, принимаемая равной скорости частицы в направлении потока; частица выпадает из криволинейного потока, если она достигла внешней, ограничивающей поток стенки.

Таким образом, процесс сепарации угольных частиц из криволинейного потока будет тем эффективнее, чем больше входная скорость газового потока ДО7, чем больше масса частиц (диаметр, плотность) и чем меньше радиус кривизны Я.

|

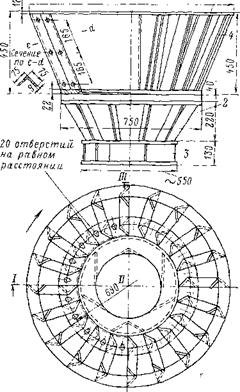

Таблица 14-2 Центробежные сепараторы для шаровых барабанных мельниц (к рис. 14-6)

|

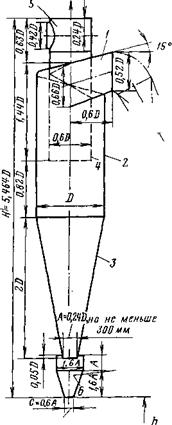

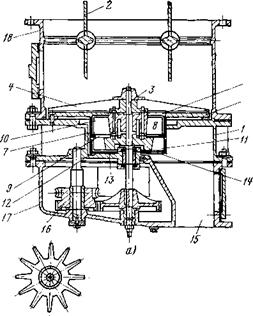

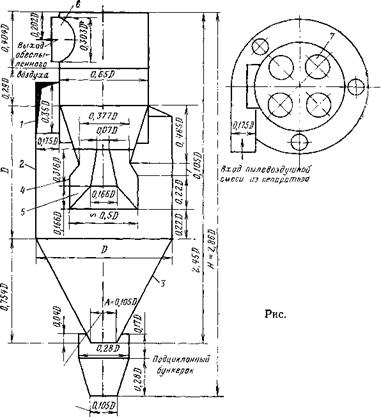

На рис. 14-6 представлен центробежный сепаратор, устанавливаемый за шаровой барабанной мельницей, выдающий относительно тонкую пыль с от 5 до 36%. Размеры сепараторов для шаровых барабанных мельниц см. в табл. 14-2. Аэросмесь из мельницы поступает в сепаратор со скоростью 14—18 м/с, обеспечивающей подъем угольных частиц размером до 5—8 мм. При выводе потока в наружный конус сепаратора скорость снижается до 4—6 м/с, из потока выпадают крупные частицы угля размером более 1—2 мм (см. рис. 14-5) и по нижней трубе возврата направляются обратно в мельницу. Смесь влажного сушильного агента с оставшимися частицами, проходя через тангенциально установленные поворотные лопатки во внутренний конус, закручивается, и под действием центробежных сил выпадают частицы пыли крупнее 0,1—0,2 мм и осаждаются во внутреннем конусе, а мелкая пыль с воздухом поворачивается на 180° и отводится из сепаратора через верхний центральный патрубок. При этом повороте происходит дополнительная сепарация пылевых частиц. Регулирование тонкости помола производится либо изменением скорости потока за счет изменения об

щего расхода воздуха через мельничную систему, либо, чаще, изменением степени закручивания потока створками сепаратора при постоянной скорости воздуха. Степень регулируемости центробежного сепаратора выражается отношением

|

‘рег- |

![]()

|

£>с |

![]()

|

Рис. 14-6. Центробежный воздушно-проходной сепаратор для ШБМ. |

/— входной патрубок; 2 — наружный конус; 3 —регулировочные лопатки; 4 — привод лопаток; 5 — внутренний конус; 6 — нижняя труба возврата; 7— верхняя труба возврата; 8 — броневая плита; 9 — выходной патрубок; /0 — сальниковый компенсатор; И — взрывной клапан.

:Я’90/Я"90.

В формуле:

^эо — остаток при полностью открытых лопатках;

Я"эо — остаток при максимально прикрытых лопатках, составляет величину около 3.

Размеры сепаратора определяют по напряжению его объема Я се, м3/ч/м3, под которым понимают отношение часового расхода воздуха, подаваемого мельничным вентилятором Ушв, к общему геометрическому объему сепаратора ]/се

(14-16)

У се

Величина Я се зависит от тонкости помола: чем пыль тоньше, тем меньше Ясе (рис. 14-7).

Необходимый объем сепаратора определяют из соотношения (14-16), а определяющий размер сепаратора— его диаметр находят по формуле, связывающей величины Усе И Ясе, >м:

1/с

(14-17)

0,435

Далее по величине £>Се находят остальные размеры сепаратора.

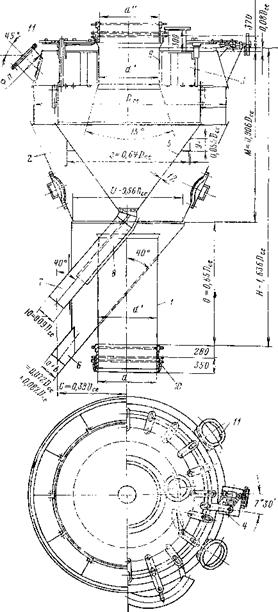

На рис. 14-8 показан центробежный сепаратор, устанавливаемый непосредственно на корпусе молотковой или быстроход — но-бильной мельницы, применяемый при размоле каменных углей с тонкостью помола ^9о=20ч-40%. Здесь в отличие от сепаратора шаровой барабанной мельницы устройство для отвода возврата в мель-

|

Центробежные сепараторы для молотковых мельниц (к рис. 14-5)|

|

Ницу расположено внутри корпуса сепаратора. Размеры центробежных сепараторов для молотковых мельниц см. в табл. 14-3.

|

Рис. 14-7. Зависимость напряжения объема сепаратора Ясе от тонкости помола |/?90. |

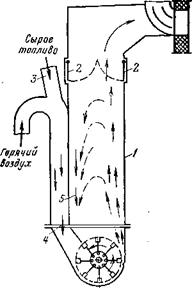

Инерционные сепараторы ВТИ (рис. 14-9) применяются на молотковых мельницах средней и большой мощности при размоле бурых углей, сланцев и фрезерного торфа, для получения грубой пыли с i? go>40%. Регулировка тонкости помола осуществляется изменением положения поворотного шибера, а предел регулирования равен Д^90=

Инерционные сепараторы ВТИ (рис. 14-9) применяются на молотковых мельницах средней и большой мощности при размоле бурых углей, сланцев и фрезерного торфа, для получения грубой пыли с i? go>40%. Регулировка тонкости помола осуществляется изменением положения поворотного шибера, а предел регулирования равен Д^90=

= 10-^15%. Скорость воздуха в канале а сепаратора составляет 4,5—

7,5 м/с. Размеры инерционных сепараторов см. в табл. 14-4.

Гравитационные (шахтные) сепараторы (рис. 14-10) компонуются с молотковыми мельницами относительно невысокой производительности — менее 20 т/ч по подмосковному углю. Молотковые мельницы с шахтными сепараторами применяются для получения грубой пыли с Яэо>45% при размоле бурых углей, сланцев и фрезторфа. Отделение пыли в них происходит под действием гравитационных сил: при скорости потока 1,5—3 м/с из шахты выносятся пылинки с максимальным размером 0,3—0,7 мм (см. рис. 14-5); более крупные выпадают из потока и возвращаются в зону размола мельницы.

Для удовлетворительной работы гравитационного сепаратора в нем должно создаваться неравномерное поле скоростей, что в молотковых мельницах получается автоматически, за счет одностороннего поступления пылевоздушной смеси из мельницы в сепаратор и возврата с другой стороны шахты вместе с крупными пылинками части подсасываемого

Инерционные сепараторы ВТИ (к рис. 14-9)

|

Типоразмер мельниц |

|||||||

|

Характеристика |

ММТ 1300/2030/735 |

ММТ 1500/1910/735 |

ММТ 1500/2510/735 |

ММТ 1500/3230/735 |

ММТ 2000/2600/590 |

ММТ 2600/3360/590 |

О Ел О" 8 Со О О Сч Н £ § |

|

Диаметр ротора />р, мм |

1300 |

1500 |

1500 |

1500 |

2000 |

2600 |

2600 |

|

Расход воздуха Уса, тыс. м3/ч |

27,4—41,6 |

35,2—55,5 |

48—74 |

62—105 |

58—96 |

138—200 |

95—147» |

|

Ширина входной части сепаратора а, мм |

975 |

1130 |

ИЗО |

1130 |

1500 |

2200 |

1600 |

|

Высота сепаратора Н, мм’ |

ЗЭ00 |

3500 |

3500 |

3500 |

4600 |

6500 |

4800 |

|

Длина корпуса сепаратора /-к с, мм |

2078 |

1960 |

2560 |

3280 |

2845 |

3410 |

3410 |

|

Объем сепаратора 17се, м3 |

11,7 |

15,0 |

19,5 |

25,0 |

38 |

85,0 |

62,0 |

|

Объем сепараторами мельницы мз |

16,8 |

23,0 |

29,4 |

36,9 |

54,5 |

115,0 |

78,5 |

|

Площадь взрывных клапанов ^взр. кл> м» |

0,67 |

0,92 |

1,18 |

1,48 |

2,18 |

4.6 |

3,13 |

|

Рис. 14-8. Центробежный сепаратор для ММ. |

|

/ — входной патрубок; 2 — наружный конус; 3—поворотные лопатки; 4 — привод поворотных лопаток; 5 — внутренний конус; 6 — труба возврата; 7 — выходной патрубок; 8 — взрывной клапан. |

![]()

(рис. 14-11). При размоле фрезерного торфа скорость принимается равной 3,5—4,5 м/с. Регулирование тонкости помола достигается изменением скорости в шахте за счет изменения количества сушильного агента, поступающего в молотковую мельницу.

|

Рис. 14-9. Инерционный сепаратор ВТИ. 1 — входная часть сепаратора; 2 — корпус сепаратор; 3 — криволинейный верхний участок сепаратора; 4 — регулирующий шибер; 5 — выходной патрубок; 6 — течка возврата; 7 — взрывной клапан; 8 — течка основного топлива. |

Вращающиеся сепараторы (рис. 14-12) устанавливаются-на корпусе среднеходных мельниц. Вращение сепаратора происходит либо от основного вала самой мельницы (см. рис. 13-16), либо от самостоятельного привода (см. рис. 13-17). Основным элементом вращающегося сепаратора является «корзинка», образованная из пластин (лопаток) или уголков, расположенных на коническом или ци-

Вращающиеся сепараторы (рис. 14-12) устанавливаются-на корпусе среднеходных мельниц. Вращение сепаратора происходит либо от основного вала самой мельницы (см. рис. 13-16), либо от самостоятельного привода (см. рис. 13-17). Основным элементом вращающегося сепаратора является «корзинка», образованная из пластин (лопаток) или уголков, расположенных на коническом или ци-

|

Рис. 14-10. Гравитационный сепаратор. 1 — гравитационная шахта; 2 — шиберы; 3 — подача сырого топлива; 4 — вход подсушенного топлива в мельницу; 5 — возврат крупных частац. |

Линдрическом каркасе. Лопатки сепаратора, вращающиеся со скоростью окдло 5 м/с, отбивают крупные частицы угля, которые под воздействием приобретенной скорости и центробежной силы выпадают из потока в мельницу для дополнительного размола. Мелкие же пылинки свободно проходят через лопатки и уносятся с воздушным потоком вверх из сепаратора. Регулирование тонкости помола осуществляется в сепараторах с постоянной частотой вращения изменением угла поворота лопаток (при остановленной мельнице), а в сепараторах с самостоятельным приводом — изменением частоты вращения; при снижении частоты вращения пыль угрубляется.

Вращающиеся сепараторы характеризуются высоким коэффициентом

А полидисперсности выдаваемой пыли, порядка 1,20 и выше, что является их достоинством.

|

Разрез по І-П-Ш |

![]()

|

Рис. 14-12. Вращающийся сепаратор для среднеходных мельниц. |

![]()

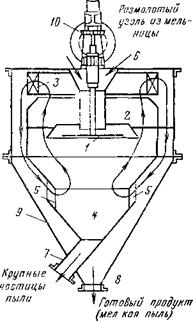

На невентилируемых шаровых барабанных мельницах устанавливаются механические сепараторы (рис. 14-13) с замкнутым воздушным потоком, создаваемым расположенным внутри сепаратора вентилятором 3 с отдельным приводом 10. Измельченный уголь поступает на вращающуюся тарел-

На невентилируемых шаровых барабанных мельницах устанавливаются механические сепараторы (рис. 14-13) с замкнутым воздушным потоком, создаваемым расположенным внутри сепаратора вентилятором 3 с отдельным приводом 10. Измельченный уголь поступает на вращающуюся тарел-

Ку 1, с которой под действием центробежных сил сбрасывается и ударяется о неподвижное коническое кольцо 2. Отраженные последним крупные кусочки топлива выпадают вниз и по рас-

|

Полный остаток на сите 90мкм, % |

|

1—верхнее кольцо каркаса; 2— нижиие отбойные уголки; 3 — нижнее кольцо каркаса; 4 — верхние отбойные уголки. |

![]() Рис. 14-11. Зависимость скорости в шахте от тонкости пыли.

Рис. 14-11. Зависимость скорости в шахте от тонкости пыли.

I — для бурых углей; 2 — для сланцев.

Положенной сбоку сепаратора трубе возврата 7 направляются в мельницу. Мелкие пылинки подхватываются воздухом, циркулирующим по замкнутому контуру внутри сепаратора (на рис. 14-13 показано стрелками), и закрученные в лопатках вентилятора 3, вращающегося от того же двигателя, что и тарелка /, выпадают на внутренней поверхности конуса 9 и по стенкам сползают вниз. Далее пыль по центральной трубе 8 направляется в пылевой бункер. Для предотвращения попадания крупных частиц из внутренней полости сепаратора в наружную служат отбойные лопатки 5. Выбором угла наклона последних определяются степень закручивания потока, скорость между лопатками и общий расход — циркулирующего воздуха, определяющий требуемую тонкость помола.

Основными характеристиками любого сепаратора, определяющими эффективность его работы, являются к. п. д. и кратность циркуляции. Коэффициентом полезного действия сепаратора называется доля готовой пыли, выдаваемой сепаратором из поступающего в него из мельницы продукта размола. Под готовой понимают пыль с заданной тонкостью помола, характеризуемой остатком і? до или і?2оо — Например, для АШ в качестве готовой считается пыль с і?9о~7%.

Обозначим ^ерез Ямакс количество готовой пыли в 1 кг поступающего в сепаратор мельничного продукта; вследствие недостаточного совершенства сепаратор выдает меньшее количество х, кг, готовой пыли, так как (хмакс—х), кг, уходит в возврат.

Очевидно, что к. п. д. сепаратора равен:

Т]се = -^-‘ (14-18)

; ^макс ’

Для определения величин х и •^макс, яг/кг, запишем уравнение материального баланса на 1 ,кг поступающего в сепаратор мельничного продукта для пыли, проходящей через заданное сито, например ПЫЛИ 90 МКМ?

Л:

100

|

Рис. 14-13. Механический сепаратор с замкнутым воздушным потоком. |

/ — вращающаяся тарелка; 2 — неподвижное коническое кольцо; 3 — вентилятор внутри сепаратора; 4 — внутренний конус; 5 — отбойные лопатки; 6 — поступление размолотого угля нз мельницы; 7 — труба возврата; 8 — центральная труба выхода готовой пыли; 9 — наружный конус сепаратора; 10 — привод вращающейся тарелкн.

Где Б’ао, О"ао, йЦ — соответственно проход через СИТО 90 МКМ пробы

Пыли, взятой до сепаратора (индекс’), после сепаратора (индекс"), и ■возврата (индекс вз), %•

Из формулы (14-19) следует, что

(14-20)

При отсутствии в возврате годовой пыли 0^ = 0 формула (14-20) принимает вид:

Х =

|

■я |

![]()

|

90 |

![]() Я’

Я’

|

-£макс1 |

|

Я’ |

![]() (14-21)

(14-21)

Подставляя выражения для х и хмаКс по формулам (14-20) и (14-21) в формулу (14-18) для г]се, получаем формулу для определения ж. п. д. сепаратора:

£>’90 —

|

D |

R Г _____ Г)1

90 ——-

Или, заменяя проходы остатками по соотношению £>90= 100—Ям,

^90 — Я’9о 100 — Д"во пл 00>,

Кратностью циркуляции сепаратора называется отношение количества поступающего продукта размола (/’се, т/ч, к количеству пыл»

В"се, т/ч, выходящей из сепаратора:

„ О’се __ С-се+С — ( 05

Ац О"се Сї^се <3"Се’

Где 6“— количество возврата, т/ч.

Учитывая долю х готовой пыли в поступающем в сепаратор продукте размола, количество пыли, выходящей из сепаратора, можно записать как

О"се — О’сеХ, т/ч,

А кратность циркуляции сепаратора

/Сц

@Ггсе вгсеХ X

Следовательно, учитывая формулу (14-20), получаем:

, пгг _ пвз

(14‘24>

И во Ь’до

Или, заменяя проходы остатками,

Пвз рГ г

АСЮ—— А 9 0

Кл=-£-г — -(14’25>

— а эо

По мере повышения тонкости помола (с уменьшением ^эо) условия отделения мелких фракций готовой пыли в сепараторе ухудшаются,, растет кратность циркуляции и концентрация пыли в аэропотоке, при. этом снижается к. п. д. сепаратора. Повышение Кц ведет также к увеличению сопротивления системы.

Коэффициент полезного действия сепаратора воздушно-проходного* типа и кратность циркуляции составляют соответственно 50% и 3,5—

4 т/т для тонкой пыли (#90=6—8%); 80% и 1,6—2,2 т/т для пыл»

Средней тонкости помола (/?9о=|25-г-30%) и 90—95% и 1,4—1,6 т/т для грубой пыли (/?во“55-г-60%).

Циклоны

В то время как сепаратор (пылеразделитель) служит для разделения поступающего из мельницы в сепаратор продукта размола на мелкую, готовую пыль, выдаваемую сепаратором в циклон, и крупные частицы, направляемые в виде возврата обратно в мельницу для дополнительного измельчения, циклон (или пылеотделитель) служит для отделения из пылевоздушного потока и осаждения готовой пыли, поступающей в него из сепаратора, и направления ее в расположенный под циклоном пылевой бункер.

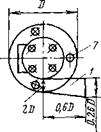

Конструкция циклонов показана на рис. 14-14 и 14-15. Пылевоздуш — ■ный поток, поступающий тангенциально в верхнюю часть циклона со скоростью ш’цк=1в—22 м/с, закручивается, и при движении вниз по спирали между корпусом и центральной трубой пылевые частицы под

|

Выход обеспыленного Воздуха к М. В. |

![]()

|

Подцикланныи Бункерок |

![]()

|

Но не меньше/ 250мм и не больше 500мм |

![]()

|

Уровень Верхней] мигалки |

![]()

|

Рис. 14-14. Циклон НИИОГАЗ. |

![]()

|

Вход пыле — боздушной смеси из сепаратора |

![]()

Действием центробежных сил отбрасываются к наружной стенке корпуса и сползают в нижнюю коническую часть циклона, откуда отводятся либо в пылевой бункер, либо в реверсивный 1ПЫ — левой шнек.

Действием центробежных сил отбрасываются к наружной стенке корпуса и сползают в нижнюю коническую часть циклона, откуда отводятся либо в пылевой бункер, либо в реверсивный 1ПЫ — левой шнек.

Выделение пыли происходит также при повороте воздушного потока в центральную отводную трубу. На последней в некоторых конструкциях устанавливаются направляющие лопатки, обеспечивающие плавный вход газов. Выходящий из циклона газ (транспортирующий агент) несет с со — >бой не уловленную в циклоне наиболее мелкую пыль в количестве около 10—15%. Под циклоном устанавливают два последовательно расположенных клапана-мигалки.

|

/ — подводящий патрубок; 2 — корпус циклона; 3 — нижняя коническая часть циклона; 4 — внутренняя труба; 5 — выходной патрубок; 6 — подциклоннын бункерок; 7 — взрывной клапан. |

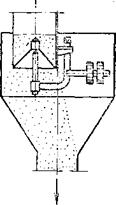

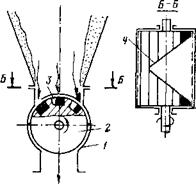

![]() Клапан — миг а л к а (рис.’*П4-1б) представляет собой установленный на трубопроводе клапан, автоматически, время от времени открывающийся под действием массы скапливающейся над, н,им угольной лы — — ли, а под действием груза — противовеса обратно закрывающийся после пропуска накопившейся пыли. Назначением клапана-мигалки яв-

Клапан — миг а л к а (рис.’*П4-1б) представляет собой установленный на трубопроводе клапан, автоматически, время от времени открывающийся под действием массы скапливающейся над, н,им угольной лы — — ли, а под действием груза — противовеса обратно закрывающийся после пропуска накопившейся пыли. Назначением клапана-мигалки яв-

Ляется защита того или иного элемента пылесистемы от присосов воздуха при переходе топлива (пыли) из одной области давления в другую.

Клапаны-мигалки устанавливаются также на течке сырого топлива и трубе возврата из сепаратора. Расстояние Ь между верхней мигалкой на трубе под циклоном и нижней частью подциклонного бункера (см. рис. 14-3, 14-4, 14-14) определяется из условия, чтобы при непрерывном движении пыли из циклона к пылевому бункеру вес столба пыли над мигалками высотой /г, м, уравновешивал перепад давлений между промбункером и циклоном и тем самым препятствовал присосу воздуха из промбункера, где давление равно атмосферному, в область циклона, находящегося под сильным разрежением, создаваемым мельничным вен

тилятором пылесистемы. Это расстояние Л, м, должно быть не менее

|

8′ |

|

ЦИК |

|

К = |

|

Рнася ЧІЛ & |

|

|

В формуле:

|

О ; Р |

![]()

|

ЦИК Нас Пл |

![]() -разрежение перед циклоном, Н/м2/(кг/м-с2), насыпная плотность пыли, в среднем равная 500 кг/м3;

-разрежение перед циклоном, Н/м2/(кг/м-с2), насыпная плотность пыли, в среднем равная 500 кг/м3;

§ — ускорение силы тяжести, равное 9,81 м/с2.

Например, при разрежении перед циклоном 5/ЦИк = 10 000 Н/м2 (1000 мм вод. ст.) высота расположения верхней мигалки должна быть равна не менее

10 000 Л== 500-9,81 ^=2 м-

|

|

|

Но не меньше 300 мм Но не меньше 250 мм |

|

14-15. Циклон ЦККБ. |

|

1 — входной патрубок; 2 — корпус циклона; 3 — ниж — йяя коническая часть циклона; 4 — внутренняя труба; 5 — лопаточный вход; 5 — выходной патрубок; 7 — взрывной клапан. |

|

Размеры циклонов

|

Определяющим размером циклона является его диаметр Дщ, м„ рассчитываемый в зависимости от расхода и скорости воздушного потока в циклоне:

|

1/ |

![]()

|

■Оцк — |

![]() Мв

Мв

(14-27)-

2830шцК В формуле:

Умв — производительность мельничного вентилятора, м3/ч;

^цк — скорость газа, отнесенная к поперечному сечению наружного цилиндра, м/с.

|

Подвод толлиВной пыли из циклона. |

![]()

|

(14-28) |

![]()

|

В бункер пыли |

![]()

|

Рис. |

![]()

|

14-16. Клапан- мигалка. |

![]()

В циклоне НИИОГАЗ (рис. 14-14) иуцк принимается равной 3—3,5 м/с, в циклоне ЦККБ (рис. 14-15) а>цк= 1,4-5-1,7 м/с. Для одной и той же производительности мельничного вентилятора _циклон НИИОГАЗ имеет меньший диаметр, чем циклон ЦККБ, но высота циклона НИИОГАЗ получается большая (табл. 14-5). Коэффициент сопротивления отнесенный к скорости тик, у циклона НИИОГАЗ равен 150, у циклона ЦККБ — 390. Таким образом, гидравлическое сопротивление циклона НИИОГАЗ меньше, чем циклона ЦККБ. К. п. д. циклона т]цК, %, равен:

В циклоне НИИОГАЗ (рис. 14-14) иуцк принимается равной 3—3,5 м/с, в циклоне ЦККБ (рис. 14-15) а>цк= 1,4-5-1,7 м/с. Для одной и той же производительности мельничного вентилятора _циклон НИИОГАЗ имеет меньший диаметр, чем циклон ЦККБ, но высота циклона НИИОГАЗ получается большая (табл. 14-5). Коэффициент сопротивления отнесенный к скорости тик, у циклона НИИОГАЗ равен 150, у циклона ЦККБ — 390. Таким образом, гидравлическое сопротивление циклона НИИОГАЗ меньше, чем циклона ЦККБ. К. п. д. циклона т]цК, %, равен:

В формуле:

Сбун — количество уловленной (осажденной в бункер) пыли; й’ц — количество поступающей в циклон пыли.

Коэффициент полезного действия циклона НИИОГАЗ равен 88— 93% при улавливании тонкой угольной пыли с #90 = 7-5-9%, а к. п. д.. циклона ЦККБ для тех же условий — 80—88%; при расчета^ к. п. д. циклона НИИОГАЗ принимают равным 90%, а к. п. д. циклона ЦККБ-85%.

Пыль, поступающая в бункер из циклона, грубее, чем пыль, поступающая в циклон из сепаратора, так как в пыли после сепаратора находится как уловленная пыль, так и мельчайшая пыль, не уловленная в циклоне, выносимая из циклона вместе с воздушным потоком, к мельничному вентилятору. Между тонкостью помола пыли, поступающей^ в циклон #’доцк, и тонкостью пыли, уловленной в циклоне и осаждаемой в промбункер, #90 бун существует следующая очевидная связь:

|

#80бун: |

![]() ^аоцк

^аоцк

|

Таблица 14-5 НИИОГАЗ и ЦККБ

|

^цк

^цк

Наибольшее распространение получил циклон НИИОГАЗ, имеющий при равных условиях меньший диаметр, меньшее сопротивление и больший по сравнению с циклоном ЦККБ к. п. д.

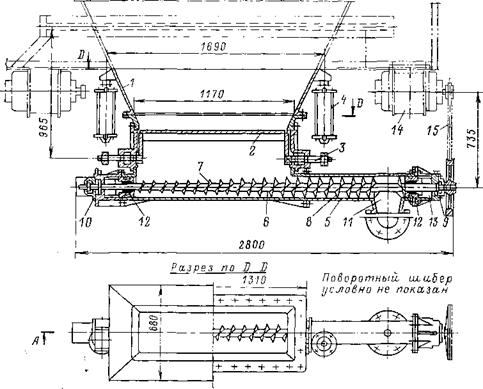

Пылепитатели

В системах пылеприготовления с промбункером пыль к горелкам подается пылепитателями, установленными в нижней части бункера. Подача пыли должна быть равномерной во времени и по отдельным горелкам. На равномерность подачи пыли влияет конфигурация пылевого бункера. Для предотвращения застревания пыли бункер должен иметь вертикальные стенки, а у выпускных патрубков наклон стенок

|

Разрез по Л~Л

Рис. 14-17. Шнековый пылепитатель МЭИ-Мосэнерго. /—подбункерок (нижняя часть) пылевого бункера; 2 — секторный шибер; 3— ось секторного шибера; 4 — пневмопривод секторного шибера; 5 — корпус шнекового пылепнтателя; 6 — вал шнека; 7 — витки ппиемной части шнека; 8 — витки подающей части шнека; 9—передний подшипник вала шнека; Ю — задний подшипник вала шнека; 11 — пылевыдающий патрубок; 12 — сальниковое уплотнение вала шнека; 13— фонарь; 14 — электродвигатель; 15 — текстропный привод шнека. |

К горизонту должен быть больше угла естественного откоса, т. е. не менее 65°. Обычно питатели применяются двух типов — шнековые и лопастные, реже — барабанно — ячейковые.

На рис. 14-17 показана конструкция шнекового п ы лепит а* теля. Витки приемной части шнека, расположенной под приемной коробкой корпуса, имеют переменный, увеличивающийся к выходу диаметр, а в остальной, подающей части шнека диаметр витков сохраняется 306

постоянным. Благодаря ступенчатой форме витков в приемной части шнека, каждый из них забирает пыль одинаковыми порциями, равными разности объемов между витками соседних ступеней разного диаметра. Поэтому поступление пыли из бункера идет по всей длине приемной части, что способствует равномерной выдаче пыли и препятствует сво- дообразованию в бункере. Значительное увеличение активного объема

|

Й) * |

![]()

|

Рис. 14-18. Лопастной пылепитатель. |

![]()

Пылевого бункера достигается

Пылевого бункера достигается

Увеличением числа витков приемной части до 16—18 в выпускаемых в настоящее время пылепи — тателях (ранее число витков было 3—5).

6 Регулирование количества

Подаваемой пыли достигается

|

А — общий вид; б — вид сверху на верхнюю звездочку. |

![]() ■*" изменением числа оборотов шнека. В выходной части шнека осу-

■*" изменением числа оборотов шнека. В выходной части шнека осу-

|

|

|

Рис. |

|

14-19. Барабанно-ячейковый пылепитатель. |

Ществляют подпрессов’ку пыли уменьшением на 15—20% шага выходных витков, что предотвращает проход пыли по зазору между корпусом и витками и стабилизирует выдачу пыли. Шнековые пылепитатели применяются для пыли бурых и каменных углей, отходов углеобогащения.

Для пыли сухих топлив типа АШ применяют лопастные и, реже, барабанные пылепитатели.

Лопастной пылепитатель (рис. 14-18) работает следующим образом. Пыль из бункера, пройдя шиберы 2, отверстие в в верхней крышке 5, составляющей одно целое с корпусом 1 пылепитателя, попадает в ячейки верхней «звездочки» (верхнего мерительного колеса) 10. При вращении колеса пыль перемещается по верхней сменной металлической чашке 7 к расположенному под углом 180° (по отношению к отверстию 6) окну 9 в плоском дне 8 верхней чашки и просыпается в ячейки нижней звездочки (подающего колеса) 11. Колесо, вращаяясь, перемещает своими лопастями пыль по нижней чашке 12 к расположенному на 180° (по отношению к отверстию 0) окну 14 в плоском дне 13 нижней чашки, и далее пыль по пылевыдающему патрубку 15 поступает в течку к пылепроводу. Звездочки 10, И представляют собой стальные диски, в которых профрезерованы ячейки для забора пыли, а пере — 20* 307

Городки между ячейками образуют лопасти. Звездочки закреплены на залу 3, получающем вращение от электродвигателя постоянного тока через редуктор 16. На верхнем конце вала 3 устанавливается ворошитель 4, который при своем вращении взрыхляет пыль, что улучшает поступление ее в звездочки пылепитателя.

Барабанно-ячейковый пылепитатель (рис. 14-19) состоит из корпуса 1 и расположенного в нем вращающегося барабана 2, на поверхности которого имеются канавки—ячейки 3, служащие для забора пыли из бункера. Для обеспечения равномерного поступления пыли из бункера во все приемные ячейки служит частично перекрывающий верхнюю приемную часть барабана лист 4.

Во всех пылепитателях регулирование количества подаваемой пыли осуществляется изменением частоты вращения пылепитателя. Последнее достигается за счет изменения частоты вращения электродвигателя постоянного тока с помощью регулировочного реостата (контроллера).

17 апреля, 2013

17 апреля, 2013  doctype

doctype

Опубликовано в рубрике

Опубликовано в рубрике