Метод комплексного (ступенчатого) использования тепла чистых продуктов сгорания основан на сочетании работы высокотемпературных, среднетемпературных и низкотемпературных установок. Так, например, располагаемое тепло уходящих газов, отводимых от промышленных ночей, а в некоторых случаях и от работающих на природном газе котлов, можно использовать для отопления сушильных установок. Это не требует дополнительного оборудования, и затраты сводятся лишь к сооружению газоходов от печей или котлов к сушилкам.

В некоторых случаях необходимо так; се создание или повышение мощности существующей дымососной установки.

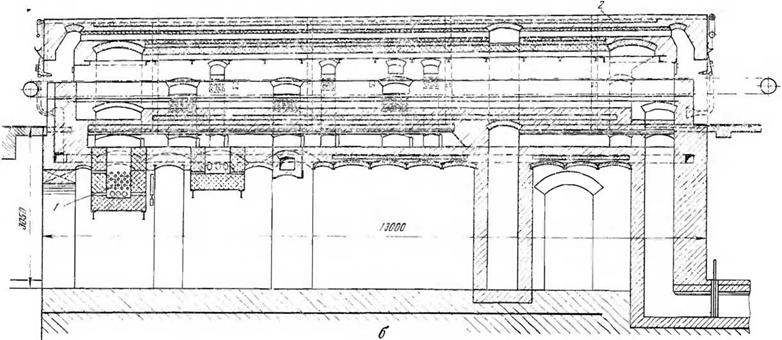

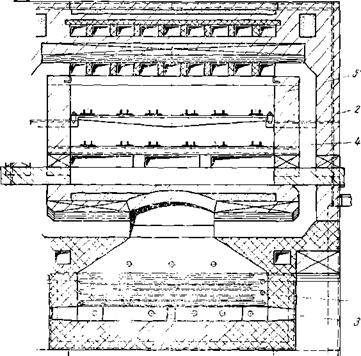

На рис. 31 показана установка ступенчатого использования тепла, состоящая из водогрейного котла 1, оборудованного четырьмя беспламенными горелками и сушильной установки 2. Газовоздушная смесь сжигается в огнеупорных туннелях 3. Продукты сгорания проходят через трубчатку котла І, затем поступают в канал 4 и нагревают стенки трехконвейерной сушилки или непосредственно пропускаются через сушильную камеру <5.

Суммарный к. п.д. комплексной установки составлял около 80% [98].

Теплоту конденсации водяного пара, содержащегося в продуктах сгорания природного газа, отводимых из котлов или сушилок, можно дополнительно использовать для нагрева воды в контактных экономайзерах.

Важно отметить, что применение в качестве сушильного агента чистых продуктов сгорания природного газа, отводимых из печей и котлов, позволяет не только повысить эффективность использования топлива, но и значительно интенсифицировать технологический процесс.

В качестве сушильного агента в промышленности часто применяют воздух, нагреваемый в калориферах насыщенным паром. В этих случаях производительность сушилок может ограничиваться недостаточно высокой температурой нагрева воздуха, лимитируемой давлением пара в калориферах и количеством располагаемого пара.

При электронагреве воздуха производительность сушильной установки также часто ограничивается температурой и объемом нагреваемого сушильного агента.

Для народнохозяйственной оценки эффективности ступенчатых методов использования тепла продуктов сгорания природного газа и других бессер- нистых видов топлива необходимо сопоставить капиталовложения, обусловленные созданием комплексных установок, с вложениями, требуемыми для добычи и транспорта топлива, высвобождаемого благодаря повышению к. п.д. использования горючего в установках, работающих по методам ступенчатого использования тепла продуктов сгорания [171—174].

При этом закономерно оценивать капиталовложения, необходимые для добычи и транспортировки не природного газа, а наиболее дорогого высвобождаемого топлива, замыкающего топливный баланс.

Приводим некоторые примеры эффективности работы установок комплексного (ступенчатого) использования тепла продуктов сгорания природного газа.

На Краснохолмском камвольном комбинате в импортной сушильной установке расходовали на нагрев воздуха 200 квт-ч электроэнергии и 500 кг пара в час. При этом воздух нагревался до температуры около 120°, что обеспечивало прохождение высушиваемой ткани через установку со скоростью порядка 9 м/мин.

При внедрении схемы использования тепла продуктов сгорания природного газа [171, 220, 223] установка была переведена на отопление уходящими газами, отводимыми из котельной комбината с температурой около 200°.

Был устранен расход электроэнергии и пара на нагрев сушильного агента, а скорость движения ленты высушиваемой ткани повысилась до 20 м/мин, благодаря чему производительность сушильной установки возросла вдвое и соответственно повысилась производительность труда.

Затраты на перевод установки на отопление отбросными продуктами сгорания природного газа составили всего лишь несколько тысяч рублей, а годовая экономия природного газа, расходовавшегося ранее на производство электроэнергии и пара, достигла 1,2 млн. м3 в год.

Экономия средств на комбинате в результате ступенчатого использования тепла продуктов сгораиия составила 40 000 руб. в год, и затраченные капиталовложения окупаются за два месяца.

Не менее важно, что экономия 1,2 млн. м3 природного газа, или 1500 т условного топлива, в год обусловливает высвобождение капиталовложений, необходимых для добычи эквивалентного количества горючего. При капиталовложениях порядка 40 руб. на 1 т добываемого условного топлива в год экономия средств составляет около 60 000 руб., т. е. примерно в 10 раз превышает вложения, затраченные на перевод сушильной установки на отопление уходящими газами, отводимыми из котельной.

Отключение электронагревательной установки мощностью 200 кет, высвобождает дополнительно около 16 000 руб. капиталовложений на сооружение электростанций, исходя из расчета 80 руб. на 1 кет установленной мощности.

|

|

Pur. 31. Псчь-ііотєл ЭННН-4;

Я — uoiioiicmiwft рпирсз; б — продольный разрез;

1 ИодогреЙныК ьотел;

2 — сушильная устаноькн;

3 — огнеупорные туннели;

4 — канал;

З — суішгльнсіяікамера

Следует отметить также, что повышение производительности сушильной установки в два раза устраняет необходимость расширения существующей установки и связанные с этим капиталовложения на приобретение и монтаж оборудования. Высвобождается также производственная площадь, предназначавшаяся для размещения дополнительного оборудования [173, 220, 223].

Таким образом, применение метода комплексного (ступенчатого) использования тепла продуктов сгорания природного газа на комбинате позволило при весьма малых затратах:

1) повысить эффективность использования топлива;

2) уменьшить капиталовложения в топливно-энергетическую базу;

3) интенсифицировать работу сушильной установки и соответственно уменьшить потребность в оборудовании.

Намечается широкое внедрение апробированного метода в ряде отраслей промышленности.

В г. Горьком на Афонинском кирпичном заводе продукты сгорания природного газа, отводимые из туннельных печей для обжига кирпича и паровых котлов, использованы для отопления двух блоков туннельных сушилок. При этом прекращено сжигание природного газа в топках сушильной установки и достигнута экономия более 3 млн. м3 газа в год. Экономия средств в результате ступенчатого использования тепла уходящих газов составляет около 47 тыс. руб. в год, а сооружение установки обошлось заводу в 10 тыс. руб. Таким образом, капиталовложения окупились в течение 2,5 месяцев, без учета дополнительного эффекта, достигаемого благодаря высвобождению средств из топливной промышленности.

На заводе «Керамик» в г. Горьком также осуществлено ступенчатое использование тепла. Ранее отопление сушильных установок осуществлялось путем сжигания топлива. Затем топки демонтировали, и отопление сушилок стали осуществлять путем направления в установку продуктов сгорания, отводимых из печей обжига и выпускавшихся ранее в атмосферу [172].

Применение метода ступенчатого использования тепла продуктов сгорания экономит на заводе «Керамик» около 5 млн. Л13 природного газа в год стоимостью 60 тыс. руб. при затратах на сооружение установки 15 тыс. руб. Срок окупаемости установки — 3 месяца.

Капиталовложения в установки на заводах «Керамик» и Афонинском составили всего около 3 руб. на 1 т условного топлива, сэкономленного в год.

Ступенчатое использование тепла продуктов сгорания успешно осуществлено на ряде предприятий промышленности строительных материалов. Эти методы применяются также в металлообрабатывающей и других отраслях

Естественно, что этот своеобразный симбиоз печей или паровых котлов и сушильных установок предъявляет определенные требования к размещению теплоиспользующего оборудования, которые должны учитываться при проектировании новых и реконструкции действующих предприятий.

Большие перспективы также открываются для широкого использования располагаемого тепла продуктов сгорания, отводимых из промышленных печей, с целью нагрева воздуха для отопления зданий.

В современных воздухонагревателях, оснащенных топками для сжигания природного газа, продукты сгорания приходится разбавлять воздухом во избежание прогара поверхностей нагрева. Температура разбавленных воздухом продуктов сгорания, поступающих в воздухонагреватели из специальных топок, работающих на природном газе, не превышает температуры ухо — дящих газов, отводимых в атмосферу из многочисленных нагревательных и термических печей металлообрабатывающей и машиностроительной промышленности. Поэтому представляется возможным в ряде случаев не расходовать топливо на отопление заводских зданий, а использовать для этой цели воздухонагреватели, работающие на уходящих газах промышленных печей, без усложнения и удорожания конструкции воздухонагревателей [178]. Следует •отметить также возможность сочетания работы отопительно-вентиляционных установок с рекуперативными газовыми печами.

Большой интерес представляет осуществленное в газовой промышленности использование тепла продуктов сгорания, отводимых из газотурбинных установок компрессорных станций, для отопления помещений и теплиц, а также для опреснения морской воды [179].

Л спешно осуществлено также использование тепла продуктов сгорания природного газа, отводимых из котельной установки, для разогрева автомобильных двигателей прп безгаражной стоянке автомашин в зимних условиях.

Многие металлургические, химические и нефтеперерабатывающие заводы располагают настолько значительными ресурсами отбросного тепла, что представляется закопомерной постановка вопроса о «малой теплофикации» не только этих предприятий, но и прилегающих к ним районов с целью устранения (снижения) расхода топлива на отопление и горячее водоснабжение.

Важно также оценивать возможность и целесообразность размещения предприятий, нуждающихся в большом количестве пара и горячей воды, вблизи от установок, располагающих неиспользуемыми ресурсами отбросного тепла.

Интересно отметить, что после крупной аварии в энергосистеме США к ноябре 1965 г., в результате которой весь северо-восток страны был лишен электроэнергии в США стали проявлять большое внимание к созданию сравнительно небольших автономных установок, работающих на природном газе и жидком топливе и надежно обеспечивающих электроэнергией и теплом предприятия, учреждения, больницы, гостиницы и других потребителей 1179, 180].

Автономные энергоустановки состоят из двигателей внутреннего сгорания или газовых турбин, применяемых для привода электрогенераторов. Тепло уходящих газов используют зимой для отопления, летом — для производства холода и круглый год — для горячего водоснабжения и кондиционирования воздуха.

Суммарный к. п.д. комплексных установок достигает 70—90%, т. е. превышает примерно в три раза к. п.д. установок, оборудованных двигателями внутреннего сгорания и работающих без использования отбросного тепла.

В 1960 г. в США работало шесть комплексных установок, в 1966 г.— около 300. В 1967 г. в США и Канаде действовало 370 установок, из нпх «коло 90% работало на природном газе, а остальные — на дизельном топливе. Из 370 установок около 100 работали на промышленных предприятиях, 38 использовались для комплексного энергоснабжения зданий газовых компаний, 74 обеспечивали потребность в электроэнергии и тепле административных зданий, 37 — учебных заведений, 22 — торговых центров, 10 — гостиниц, 17 — крупных жилых зданий, 18 установок было сооружено в сельскохозяйственных районах.

В 1967 г. на комплексных установках было генерировано 2,3 млрд. квт-ч электроэнергии. Стоимость сооружения установок составила 96 млн. долл.. а стоимость использованного в течение года природного газа — около 17 млн. долл. [180]. В 1968 г. число подобных установок возросло до 1000.

Опубликованы подсчеты, показывающие, что в 1971 г. 18% сооружаемых крупных жилых массивов, учебных заведений и больниц предполагается оборудовать комплексными установками, работающими на природном газе.

Прогнозируется, что в течение пяти лет в промышленности будет создано 26 000 комплексных установок, генерирующих в год 85 млрд. квт-ч электроэнергии. Стоимость их сооружения оценивается в 2,4 млрд. долл., а стоимость используемого в течение года природного газа — примерно в 510 млн. долл.

В августе 1969 г. в США вышла из строя почти вся энергосистема южного побережья Флориды. Территория, на которой проживает более двух миллиопов человек, длительное время была лишена электроэнергии и находилась в темноте.

Предполагается также создание в течение пяти лет 72 ООО непромышленных установок для обеспечения потребности в электрической и тепловой энергии административных зданий, школ, жилых массивов, торговых центров, больниц, гостиниц, кемпингов и других сооружений. Стоимость непромышленных установок оценивают в 1,8 млрд. долл., стоимость сжигаемого природного газа в 250 млн. долл. в год, количество генерируемой в год электроэнергии в 42 млрд. квт-ч [180].

По другим прогнозам число установок комплексного использования природного газа в течение 10 лет возрастает до 135 ООО.

Перечисленные предположения пока далеки от действительности. Однако быстрое увеличение числа установок, генерирующих электроэнергию, с использованием тепла продуктов сгорания природного газа для отопления, горячего водоснабжения, производства холода и других целей, а также систематическая публикация результатов работы установок и интерес, проявляемый к ним американским обществом инженеров-механиков ASME и американской газовой ассоциацией, привлекают к ним внимание.

Стоимость электроэнергии, генерируемой в локальных установках, работающих на природном газе, в ряде случаев в два раза ниже стоимости сетевой электроэнергии [185—187].

Комплексные установки, работающие на природном газе, применяют в Нидерландах в химической и пищевой промышленности. При использовании тепла воды охлаждающей рубашки двигаталей и 60% тепла уходящих газов к. п.д. комплексной установки составляет 75—80%.

Вместе с тем следует отметить значительную стоимость сооружения комплексных установок, включающих двигатели внутреннего сгорания, электрогенераторы и котлы-утилизаторы тепла уходящих газов. Стоимость 1 кет установленной мощности составляет около 150 долл.

При оснащении комплексных установок газовыми турбинами представляется возможность использования продуктов сгорания, отводимых из газотурбинной установки с температурой порядка 300—500° и содержащих 15—18 % 02, в котельных топках в качестве высокотемпературного источника кислорода для сжигания дополнительного количества природного газа или жидкого топлива под котлами. Чистые продукты сгорания природного газа, отводимые из газотурбинных установок, пригодны для использования в качестве сушильного агента. Это позволяет резко повысить суммарный к. п.д. работы установок при осуществлении комплексной схемы.

Прн к. п.д. газотурбинпой установки, работающей без использования тепла продуктов сгорания, около 17% располагаемое тепло продуктов сгорания, отводимых из установки, превышает 80% тепла сжигаемого топлива. При использовании 60% тепла уходящих газов в паровых или водогрейных котлах суммарный к. п.д. установки достигает 65%. А применение продуктов сгорания в качестве сушильного агента позволяет довести суммарный к. п.д. до 90 %.

Отмечается эффективность комплексных методов использования природного газа в газотурбинных установках на алюминиевых заводах, предприятиях, вырабатывающих едкий натр и хлор путем электролиза растворов поваренной соли, на заводах фосфорной кислоты. Предполагается также использование тепла уходящих газов для опреснения морской воды.

Значительный интерес к комплексным установкам, работающим на природном газе, проявляют в Великобритании, в связи с поступлением газа, добываемого в прибрежных районах Северного моря. 11а крупной табачной фабрике создается установка, оборудованная восьмью газовыми турбинами, используемыми для привода электрогенераторов. Продукты сгорания с содержанием 18% кислорода намечено направлять в топки паровых котлов, работающих на газообразном или жидком топливе. Установка будет потреблять 7000 м3 природного газа в час.

Большое внимание комплексным установкам, использующим природный газ, уделяют также в Австралии.

5 августа, 2013

5 августа, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике