Растущее количество деревообрабатывающих компаний привело к существенному повышению технологических отходов их производственной деятельности. В процессе развития, предприятия создают все более глубокую переработку древесной породы, что приводит к неоднократному повышению отходов. При всем этом опилки, стружка, щепа, кора и другие отходы древесной породы сбрасываются в отвалы, сгнивают, тлеют, выделяя вредные вещества в атмосферу.

Транспортировать отходы древесной породы на спец свалки неловко и нерентабельно. Использовать техотходы как горючее впрямую, в огромных объемах, неэффективно из-за малой теплотворной возможности.

Наше предприятие предлагает всеохватывающее решение этой препядствия:

Вариант №1 — Применение универсального отопительного оборудования — твердотопливных котлов и газогенераторов, позволяющих использовать отходы собственного производства, тем понизить издержки на утилизацию. При всем этом употребляются отходы всех размеров и влажности. Работа котлов происходит в автоматическом режиме с поддержанием данных характеристик теплоносителя и механизированной загрузкой сырья.

Вариант №2 — Переоборудование имеющихся котельных для работы на отходах деревообработки. К имеющимся схемам отопительного оборудования котельных привязываются установки для сжигания отходов.

Вариант №3 — Применение установок для производства топливных гранул (пеллет) с внедрением древесной породы хоть какой фракции и влажности.

Вид сверху на сушильный барабан. Винтообразной сборочный поток для загрузки сырья (опилки) и газогенератор со смотровой площадкой.

Технические свойства сушильной камеры.

· Применяемое сырье: опилки, стружка, щепа древесной породы хвойных пород.

· Относительная влажность сырья и горючего (опилки, стружка, щепа) для сушки — W0 = 45-50% (абсолютная влажность W = 80-100%).

· Конечная относительная влажность W0 = 9-12%.

· Гранулометрический состав сырья: опилка – Ø 0,5-2,5 мм; стружка – толщина в = 1,0 мм; щепа – 15х10х0,8 мм.

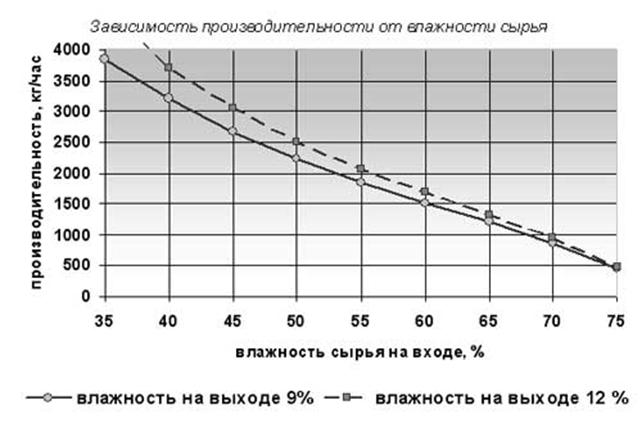

· Производительность сушильного комплекса по сухому веществу Q=2.5 т/ч.

· Температура дымовых газов на входе в сушильный барабан — Т1= до 700°С.

· Температура дымовых газов на выходе из сушильного барабана Т2= 100 — 120°С.

· Частота вращения сушильного барабана до 6-9 об/мин.

· Номинальная (расчетная) производительность – 2500 кг/час;

Удельные издержки термический знергии на единицу испаренной воды 1,22 – 1,3кВт/кг.

Производительность по испаренной влаге (рассчетная) – 2050 кг/час.

Термическая мощность теплогенератора – 2,5 МВт.

Горючее для теплогенератора – опилки, стружка, щепа, гранулки, отсев гранул и брикетов либо их смесь с влажностью (относительной) W0 = 35-60% (расчетная влажность W0 = 45%).

· Оборудование отвечает требованиям ГОСТов и других нормативных документов регламентирующих:

· требования безопасности к конструкции;

· шум;

· общие санитарно-гигиенические требования к воздуху рабочей зоны;

· вибрацию;

· электробезопасность;

· пожарную безопасность;

· общие требования безопасности к рабочим местам.

I. Комплектация

1. Газогенератор с искрогасителем, системой подмешивания воздуха и растопочной трубой (поз. 2).

2. Сушильный барабан с приводом (поз. 1).

3. Скребковый транспортер подачи горючего (поз. 7)

4. Циклон сухого вещества с затвором-дозатором (поз.11).

5. Система экологических циклонов (поз.12).

6. Дымосос (поз. 13).

7. переходный узел с противопожарным шибером-отсекателем (поз.3)

8. бункер сырья с системой ворошения (поз. 4);

9. скребковый транспортер подачи сырья (поз. 6);

10. узел сортировки сырья (поз.8);

11. винтообразной сборочный поток подачи сырья (поз.9);

12. бункер горючего с системой ворошения (поз.5);

13. промежный бункер горючего с автоматической шнековой подачей (поз.10);

14. сис

тема воздухо-газоводов (поз.14);

15. дымовая труба (поз.15).

16. Газоходы.

17. Щиты управления и автоматики сушильного комплекса.

18. Фотогалерея автоматики управления сушильного комплекса для сушки древесных отходов

19. Цены поглядеть тут>>

Размещение оборудования:

Общая площадь для размещения оборудования составляет 400-450 м2; из их 200-250 м2 – в помещении. Общий вес комплекса – менее 73000 кг, в том числе теплогенератор с искрогасителем (совмещенный) – 29000 кг. Установленная мощность эл. оборудования комплекса в полной комплектации (включая систему экологической чистки выбросов) – менее 145 кВт

1. Газогенератор

В качестве источника термический энергии применяется газогенератор типа ВГГ.

Топливом для топки служат опилки и щепа влажностью 50-70 %.

Термическая мощность газогенератора, нужная для получения 2.5 т/ч сухого вещества влажностью 9-12 %. из опилок с начальной влажностью 50-70 %.

Автоматическая загрузка топки со склада горючего шнековым либо скребковым транспортером.

В случае аварийного прекращения подачи горючего (к примеру, при попадании стороннего предмета, который может вызвать катастрофу системы подачи горючего) предусмотрен аварийный выключатель.

Бункер приема горючего сконструирован с учетом исключения зависания горючего с завышенной влажностью в зимнее время (ГОСТ 12.2.026.0-93 Межгосударственный эталон «Оборудование деревообрабатывающее, требования безопасности и конструкции»).

Котел обеспечивает надежное искрогашение, исключающее попадание искр и пламени в сушильный барабан.

За смесительной камерой размещается аварийный шибер, отсекающий в аварийных ситуациях топку от сушильного барабана. Шибер удерживается электромагнитом и срабатывает по установленной схеме автоматом.

Короб подачи свежайшего воздуха в смесительную камеру выводится за здание, и дополнительно используeтся, как растопочная и аварийная дымовая труба при срабатывании шибера-отсекателя.

Режим работы топки обеспечивает полное горение и недопустимость попадания в сушильный барабан генераторного газа во избежание его загорания.

Предвидено механизированное золоудаление.

2. Сушильный барабан

Сушильный барабан на раме с приводом.

Размещение барабана — горизонтальное (для обеспечения хороших критерий работы, исключения значимого осевого давления барабана, износа катков, нарушения концевых уплотнений).

Осуществляется контроль рассредотачивания масс при вращении сушильного барабана и размещение приводной станции в зависимости от правого либо левого вращения барабана.

Опорные ролики (катки) унифицированы и просто изменяются.

Плотность сочленения барабана с недвижными конструкциями обеспечивается кольцевым уплотнением.

Сушильный комплекс учитывает термическое расширение барабана.

В барабане исключается нахождение больше расчетного, нагретых опилок.

Перед сушильным барабаном установлен ступенчатый желоб для рассечения потока сырья и обеспечения витания опилок при подаче их на сушку.

Обеспечивается плавная и регулируемая подача опилок в сушильный барабан шнековым транспортером с частотным приводом.

Приемный бункер сырья имеет достаточный объем (приблизительно 40 м³), сконструирован с учетом зависания горючего с завышенной влажностью в зимнее время (ГОСТ 12.2.026.0-93).

Меж бункером приема сырья и шнековым транспортером размещается сортировочная машина, исключающая попадание в шнековый транспортер и барабан больших отходов древесной породы и коры.

За сушильным барабаном находятся кармашки в газоходах для улавливания посторонних предметов.

Предусмотрена установка на сушильной полосы взрывного клапана.

3. Циклон сухого вещества

Производительность и габаритные размеры циклона сухого вещества рассчитаны с учетом полного осаждения высушенных опилок и исключения их зависания в конусе.

Дозированная подача из циклона сухого вещества осуществляется шлюзовым затвором с приводом от мотор-редуктора.

Циклон для приема опилок (отгрузка).

Затвор — дозатор к циклону сухого вещества.(Предназначен для скопления высушенной опилки.)

4. Чистка дымовых газов

Обеспечивается чистка дымовых газов от древесной пыли в батарейном циклоне либо мультициклоне, принимается во внимание, что древесная пыль в купе с удаляемой из опилок влагой имеют завышенную адгезию, т.е. способность к прилипанию.

Степень чистки соответствует экологическим требованиям.

Циклон работает длительно без утраты давления Δ Р.

Комфортная и стремительная очистка циклона от древесной пыли.

5. Газоходы

Расчет поперечников газоходов делается с учетом обеспечения данной производительности сушильного комплекса.

Составные части газохода имеют фланцевые соединения и свободно транспортируются автомобилем.

Имеется система шиберных заслонок с целью разделения газоходов на отдельные участки в случае их возгорания.

Переходник с принимающим устройством сырой опилки и газохода.

Изготовка поворотных частей газоходов.

6. Дымосос

Избранный дымосос обеспечивает расчетное разряжение в газовоздушном тракте и обеспечивает надежную транспортировку опилок от сушильного барабана к циклону сухого вещества и удаление товаров горения.

Режимы работы дымососа задаются частотным преобразователем. Это позволяет автоматом поддерживать данное разряжение и не дает опилкам осесть в газоходах. Запуск мотора дымососа при наличии частотного преобразователя — мягенький, отсутствуют броски тока. Возрастает срок службы мотора.

Дымосос ДН-12,5.

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: