Известно, что теплообменные аппараты применяются в технике для того, чтобы:

♦ придать нагреваемой или охлаждаемой среде необходимую температуру, например, поступающему в помещение приточному воздуху или воде, поступающей в систему отопления или горячего водоснабжения жилого здания;

♦ осуществить переход среды в другое фазовое состояние (например, фазовый переход рабочего агента в циклах тепловых двигателей или парокомпрессионных холодильных машин);

♦ отвести тепло от охлаждаемых элементов конструкций, тепловыделяющей аппаратуры;

♦ полезно использовать теплоту уходящих из теплогенерирующих и теплоиспользующих установок энергетических отходов — так называемых вторичных энергетических ресурсов (ВЭР).

Решение этих задач может происходить одновременно.

Вторичные энергетические ресурсы разделяют на следующие большие группы [1]:

♦ горючие (топливные) ВЭР: горючие отходы технологических процессов переработки углеродистого и углеводородного сырья, биогаз, твердые и жидкие топливные отходы, отходы, непригодные для дальнейшей технологической переработки (обрезки, щепа, опилки) и т. д.;

♦ тепловые ВЭР: физическое тепло отходящих газов технологических агрегатов, тепло отработавшего пара и горячей воды, тепло шлаков, золы, твердых технологических продуктов;

♦ ВЭР избыточного давления: потенциальная и кинетическая энергия газов и жидкостей.

Уходящие из установок тепловые вторичные энергетические ресурсы несут, как правило, значительное

Количество теплоты. Эта теплота может быть полезно использована двумя способами:

♦ возвратом тепла в установку — регенеративное теплоиспользование;

♦ использованием его в другой установке — внешнее теплоиспользование.

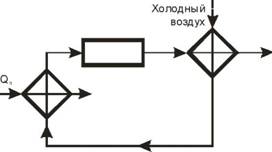

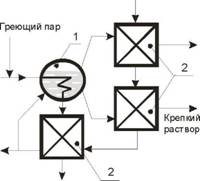

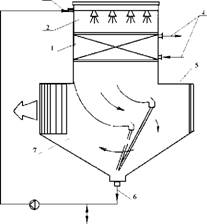

Пример регенеративного использования теплоты в сушильной установке изображен на рис 1.

|

Рис. 1. Регенеративное использование вторичных энергоресурсов. 1 — подогреватель, 2 — сушильная установка, 3 — рекуперативный теплообменник (утилизатор) |

В качестве ВЭР используется отработавший сушильный агент, теплота которого используется для предварительного нагрева воздуха в рекуперативном теплообменнике-утилизаторе 3 [8].

Регенеративное теплоиспользование приводит к повышению энергетической эффективности установки и увеличению коэффициента полезного использования теплоты, представляющий собой отношение полезно использованной теплоты в сушильной установке 2 к теплоте, подведенной к установке Qn в подогревателе 1.

В определенных случаях возможно использование теплоты вторичных энергоресурсов за счет непосредственного возврата их части в установку. Например, теплый вентиляционный воздух из помещения может частично возвращаться туда уже в качестве приточного воздуха. Осуществляется так называемая рециркуляция. Рециркуляция — наиболее простой и дешевый способ регенеративного использования вторичных энергетических ресурсов. Ее осуществление требует минимальных капитальных затрат. Полная рециркуляция уходящих из теплоиспользующих установок газов и жидкостей без их дополнительной обработки невозможна. Однако даже частичная рециркуляция возможна далеко не всегда. Например, запыленный, имеющий токсичные примеси или неприятный запах вентиляционный воздух не должен возвращаться в помещение по санитарным нормам. В этих случаях для утилизации тепла вторичных энергоресурсов путем подогрева веществ, поступающих в установку, используют теплообменные аппараты.

Возвращаемую в установку теплоту можно использовать для нагрева:

♦ жидкого или газообразного топлива;

♦ воздуха, используемого в процессе горения в качестве окислителя;

♦ воды, направляемой в котельную установку;

♦ приточного вентиляционного воздуха ;

♦ сушильного агента;

♦ технологического сырья и др.

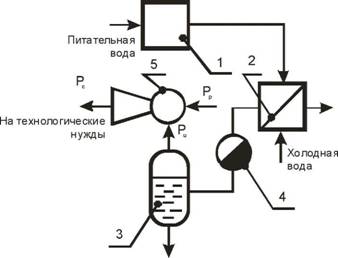

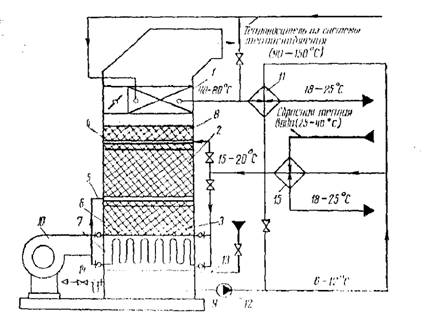

Внешнее теплоиспользование — использование теплоты ВЭР уходящих из установки для нужд других энергоиспользующих установок. Пример внешнего теплоиспользования — использование теплоты паро — конденсатной смеси, уходящей из сетевого подогревателя для получения пара, направляемого на технологические нужды, изображен на рис 2.

|

Рис.2. Внешнее использование вторичных энергоресурсов 1 — парогенератор, 2 — теплоиспользующий аппарат (сетевой подогреватель), 3 — конденсатосборный бак; 4 — конденсатоотводчик; 5 — паровой эжектор |

В качестве вторичного энергоресурса используется конденсат, поступающий после сетевого подогревателя 2 в конденсатосборный бак 3. Вследствие того, что давление в баке меньше, чем давление насыщения конденсата (конденсат поступает по трубопроводу под высоким давлением), происходит мгновенное вскипание конденсата. Пар вторичного вскипания Ри (инжектируемый) подсасывается в паровой эжектор. Далее пар смешенных параметров Рс (Ри < Рс < Рр) идет на технологические нужды или на теплоснабжение (отопление, горячее водоснабжение).

В некоторых случаях при внешнем теплоиспользовании можно использовать ВЭР напрямую (не используя теплообменные аппараты). Например, горячие дымовые газы после разбавления воздухом можно направить в сушильную установку. Если же дымовые газы вследствие их загрязненности нельзя использовать для сушки материала по требованиям технологического процесса, их направляют в теплообменник для нагрева воздуха, который используется в качестве сушильного агента. Первый из этих способов экономичнее, поскольку не требует больших капитальных затрат.

Кроме регенеративного и внешнего теплоиспользования возможно также комбинированное теплоис — пользование, когда часть теплоты возвращается в установку, а другая часть — полезно используется в другой энергетической или технологической установке.

Не все энергосберегающие мероприятия эффективны экономически. Капитальные затраты, связанные с приобретением и установкой теплообменника, а также затраты на его эксплуатацию (дополнительная электроэнергия на прокачку теплоносителя, техническое обслуживание) могут превысить экономию, обусловленную использованием теплоты вторичных энергоресурсов. Таким образом, при планировании мероприятий необходимо предусматривать проведение их технико-экономической оценки. В современной России цены на тепловую энергию существенно ниже, чем в европейских странах. При этом наблюдается ежегодный рост цен и приближение их к европейскому уровню. При проведении технико- экономических оценок это обстоятельство необходимо обязательно учитывать.

Утилизация тепла вторичных энергетических ресурсов в рекуперативных теплообменниках

Тепловые вторичные энергоресурсы имеют различные температурные параметры и подразделяются на три группы:

1. Горячие газы (уходящие газы котельных установок, дымовые газы высокотемпературных установок, двигателей внутреннего сгорания и т. д.), температура которых достигает 1000 оС.

2. Продукты технологического процесса (нагретые слитки, шлак, раскаленный кокс и т. д.), имеющие температуру до 1500 оС.

3. Низкотемпературные вторичные энергоресурсы, имеющие температуру, как правило, до 200 оС:

♦ пар, отработавший в двигателях, а также вторичный пар;

♦ горячая вода (вода от охлаждающих устройств, производственный конденсат, стоки);

♦ теплота нагретого воздуха (теплый воздух, удаляемый из производственных помещений, сушильных установок).

Первые две группы ВЭР являются высокотемпературными и их полезное использование является наиболее простой задачей. Например, они могут быть использованы в котлах-утилизаторах для получения пара энергетических параметров. Использование же ВЭР третьей группы — более сложная проблема, поскольку их температура недостаточна, чтобы использовать их для большинства технологических нужд. Кроме того, при передаче тепла другим теплоносителям в теплообменниках, неизбежно дополнительное снижение температуры.

Значительная часть тепловых ВЭР составляет физическая теплота газов. Использование этой теплоты имеет свои особенности. Главной из них является то, что газообразные теплоносители имеют низкий коэффициент теплоотдачи (К=10-50 Вт/(м2 град)) и для утилизации теплоты необходимы теплообмен — ные аппараты с большими поверхностями теплообмена. Кроме того, из-за малой плотности газовых теплоносителей воздуховоды и газоходы имеют большие поперечные размеры. Их трудно поворачивать в помещениях ограниченного объема, трудно осуществлять передачу газов на дальние расстояния. В связи с этим, для утилизации теплоты газов рационально использовать в основном два типа рекуперативных теплообменных аппаратов: пластинчатые оребренные теплообменники и трубчатые оребренные теплообменники с промежуточным теплоносителем.

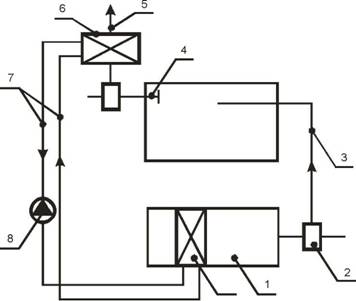

|

Рис.3. Принципиальная схема центрального кондиционера с утилизацией тепла воздуха, удаляемого из помещения: 1 — кондиционер; 2 — приточный и вытяжной вентиляторы; 3 — приточный воздуховод; 4 — вытяжная решетка; 5 — выброс вытяжного воздуха; 6 — теплоизвлекающий теплообменник; 7 — соединительные трубопроводы установки утилизации вытяжного воздуха; 8 — Циркуляционный насос; 9 — теплоотдающий теплообменник |

Пластинчатые оребренные теплообменники применяются в тех случаях, когда воздуховоды с горячим и холодным воздухом расположены близко друг от друга.

Если воздуховоды (газоходы) разнесены и для передачи тепла невозможно использовать пластинчатый теплообменник, то используют теплообменники с промежуточным теплоносителем (рис. 3). Использование теплоты уходящего воздуха, показанное на рис. 3 позволяет уменьшить потребление тепла горячей воды для подогрева приточного воздуха в подогревателе кондиционера 1.

Годовую экономию энергии можно выразить следующим образом:

Д Q = (Иу — Нн )• Lн-т-3600 [кДж ]

Где Ну — энтальпия воздуха, уходящего из помещения, кДж/кг; Нн — энтальпия воздуха, выходящего из теплообменника-утилизатора, кДж/кг; ін — массовый расход воздуха через теплообменник, кг/с; т — годовое число часов использования установки, ч.

Схема, представленная на рис. 3, позволяет на 60 % сократить расход тепла на нагрев приточного наружного воздуха [2]. Кроме того, она дает возможность использовать в составе кондиционера подогреватель с меньшей площадью поверхности теплообмена. Поскольку при использовании этой схемы в зимнее время существует опасность замерзания, в качестве промежуточного теплоносителя в подобных установках используется смесь воды и этиленгликоля.

Если и тот и другой способ утилизации теплоты является технически реализуемым, то возникает вопрос, какой из них более эффективен с точки зрения энергосбережения и ресурсосбережения.

В схеме с промежуточным теплоносителем используются одновременно два теплообменника 6 и 9, каждый из которых передает то же самое количество теплоты что и пластинчатый оребренный теплообменник.

|

F Рис.4. Распределение температур в теплообменнике-утилизаторе с промежуточным теплоносителем на линии: теплого воздуха (теплообменник 6); холодного воздуха (теплообменник 9) |

Запишем уравнение теплопередачи для пластинчатого теплообменника Q=K0-F0-AT0 и теплообменников, входящих в состав системы с промежуточным теплоносителем Q=K1-F1-AT1. Располагаемый температурный напор в каждом из этих теплообменников, как показывает практика, ниже примерно в два раза (см. рис. 4): AT! и 0,5 • AT0. Коэффициенты теплопередачи в каждом из теплообменников с промежуточным теплоносителем выше, поскольку одним из теплоносителей является вода, при течении которой наблюдается высокий коэффициент теплоотдачи. При больших скоростях воды коэффициенты теплопередачи в рассматриваемых типах теплообменников также отличаются почти в два раза: K-i и 2 • K0 .

Тогда площадь теплопередающей поверхности каждого из двух теплообменных аппаратов, входящих в состав теплообменника-утилизатора с промежуточным теплоносителем, соизмерима с площадью поверхности пластинчатого оребренного теплообменника (на самом деле — несколько меньше, поскольку схема течения в теплообменнике с промежуточным теплоносителем ближе к противоточной). Таким образом, с точки зрения сбережения ресурсов пластинчатые оребренные теплообменники-утилизаторы лучше теплообменников-утилизаторов с промежуточным теплоносителем, поскольку суммарная поверхность последних приблизительно в два раза больше, чем у первых.

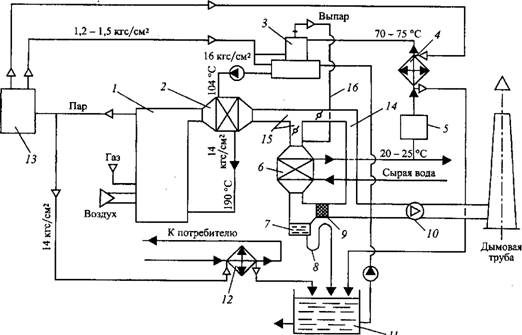

На практике часто встречаются случаи, когда в одной установке имеется сразу несколько ВЭР, теплоту которых можно полезно использовать. При этом возникает вопрос о последовательности их использования. Рассмотрим этот вопрос на примере одноступенчатой выпарной установки (рис. 5).

|

Вторичный пар

Конденсат Рис.5 Использование тепла ВЭР в однокорпусной выпарной установке. 1 — выпарной аппарат; 2 — теплообменные аппараты |

В установку входит исходный продукт — слабый раствор соли, и греющий пар, обеспечивающий удаление влаги из слабого раствора. Из выпарной установки выходит вторичный пар, крепкий раствор, являющийся технологическим продуктом, и конденсат рабочего пара. Слабый раствор, поступающий на выпаривание, необходимо нагреть до температуры кипения. Для этого можно использовать либо часть рабочего пара, либо уходящие из установки ВЭР.

Все выходящие из установки ВЭР имеют различное теплосодержание и различные расходы. Наибольшее теплосодержание имеет вторичный пар. Тепловой поток, который можно полезно использовать составляет:

Q = W (r + срДТ),

Где W- расход вторичного пара, r — удельная теплота парообразования, ср — теплоемкость воды, ДТ — разность температур вторичного пара и слабого раствора. Однако температура вторичного пара ниже, чем температура кипения раствора из-за наличия температурной депрессии и нагреть им слабый раствор до температуры кипения нельзя.

Использование теплоты конденсата для подогрева слабого раствора не приведет к желаемому результату. Несмотря на то, что конденсат имеет высокую температуру, его количества недостаточно, чтобы подогреть слабый раствор до нужной температуры. Крепкий раствор также не имеет ни достаточной температуры, ни достаточного расхода, чтобы обеспечить необходимую температуру слабого раствора. Решить задачу позволяет последовательность использования ВЭР, изображенная на рис. 5. При наличии в установке нескольких ВЭР важно помнить о том, что по возможности сначала следует использовать тепло самого низкого потенциала — т. е. тепло среды, имеющей самую низкую температуру. Чем ниже температура ВЭР, тем более ограничена область его использования. Теплота ВЭР с высокой температурой имеет больше возможностей для внешнего использования. Однако следует иметь в виду, что использование нескольких теплообменных аппаратов может быть не оправдано из-за высоких капитальных затрат. Наилучший вариант выбирается из оптимизационных технико-экономических расчетов.

Применение оросительных теплообменников для утилизации тепла отходящих газов

Одним из способов повышения эффективности использования топлива в топливоиспользующих агрегатах, в том числе в котельных установках, является утилизация тепла уходящих газов (тепловые ВЭР) путем использования рекуперативных, смесительных, комбинированных аппаратов, работающих при различных приемах использования теплоты, содержащейся в уходящих газах.

Применение рекуперативных теплообменников для утилизации тепла уходящих газов из котельной установки обеспечивает повышение коэффициента использования топлива п. Снижение температуры уходящих газов на 15-20°С при использовании в качестве топлива природного газа соответствует увеличению п на 1%. Для охлаждения парогазовой смеси, использование рекуперативных теплообменников работающих в конденсационном режиме (температура рекуперативной поверхности ниже температуры точки росы) приводит к увеличению п на 1% уже при снижении температуры уходящих газов на 3-4оС.

Известно, что температуру уходящих из котла газов принимают не менее 120-130оС по двум причинам:

— для исключения конденсации по газоотводящему тракту вплоть до выхода в атмосферу водяных паров;

— для увеличения естественной тяги, снижающей необходимый напор дымососа.

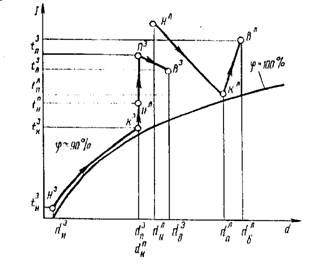

Наиболее важная первая из отмеченных причин. Покажем теоретические возможности снижения температуры уходящих газов ниже указанных выше значений, не приводящих к появлению конденсата на стенках газоотводящего тракта. Для предупреждения конденсации водяных паров в газоходах и дымовой трубе можно использовать частичное байпасирование горячих газов (рис. 6).

Из рис. 6 очевидно, что разделение на два потока уходящих из котла газов, имеющих температуру t у (точка Е) позволяет путем охлаждения и осушения одного из них в конденсационном теплообменнике до t’y (точка М) иметь после смешения (точка У) более низкие значения температуры t’Y, влагосодержания

Dy и температуры точки росы t"P.

Нюка

Dy = (0,13 + d0 ауХ)/(ауХ — 0,058), где d0 — влагосодержание дутьевого воздуха, г/кг сухого воздуха

‘ 0,0006382 + 0,004а ух..

Dy = ——————— :—— ухх ехр(0,62іу),

У 0,199 + а ух у

П

Где ty — температура уходящих продуктов сгорания на выходе из теплоутилизатора, °С.

По величине Д W™ рассчитывается абсолютное количество конденсата Д Ww, которое может быть получено при охлаждении продуктов сгорания, образующихся при сжигании 1 м3 природного газа. Например, при а ух= 1,3; іу = 40°С; d0 = 0,01 кг/кг сухого воздуха получаем: d^, = 0,1053 кг/кг сухого газа; dy =

0,0465 кг/кг сухого газа; Д WW = 0,10334. В этом случае при сжигании 1 м3 п

Риродного газа с теплотой сгорания Q^ = 8523 Ккал/м выделяется абсолютное количество конденсата ДWW= 0,10334х 8000/1000 = 0,83 кг.

|

Особенностью процессов глубокого охлаждения парогазовых смесей является изменение их количества Вследствие конденсации части водяных паров, для расчета ков атм торого можно использовать выражение:

D0 1 d Рис. 6. Принципиальная схема байпасиро — вания уходящих газов и изображение изменения их состояния в H-d- диаграмме |

|

Н |

|

Приведенные характеристики рассчитаны по отношению к низшей теплоте сгорания топлива Q^, Ккал/м3. Значения d’ и d» могут быть рассчитаны по приближенным формулам Л. Г. Семе- |

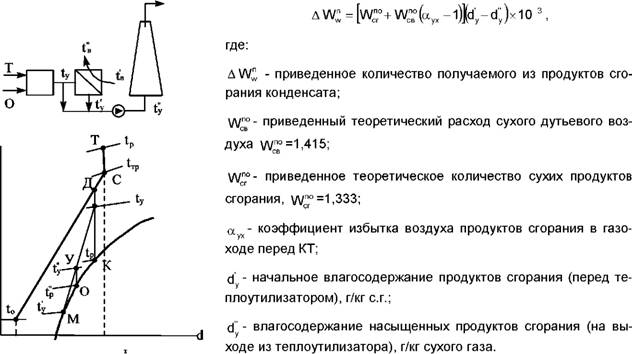

Процессы теплопередачи в подобных теплообменниках, как показывают экспериментальные исследования А. Кудинова, протекают более интенсивно, чем при «сухом» теплообмене (рис. 7) [11].

|

1,15 1,725 2,3 2,875 3,45 ру, кг/(м2с) Рис. 7. Зависимость коэффициента теплопередачи k от скорости газов v и плотности орошения V 1 — V = 2,28-3,57 кг/м2-ч; 2 — V = 2,83-3,67 кг/м2ч; 3 — V =3,19-4,03 кг/м2ч; 4 — для воздуха («сухой» теплообмен) |

Для определения конструктивных размеров конденсационного теплообменника-утилизатора можно использовать следующее соотношение [11]:

Nu = 4,55 Re0315 K0388 Pr067.

При вычислении критериев подобия за определяющий линейный размер принят внешний диаметр трубы, а скорость потока отнесена к самому узкому поперечному сечению теплообменника (канала). Определяющей температурой является средняя температура продуктов сгорания. Введение критерия орошения К = VD/ц позволяет установить зависимость безразмерного коэффициента теплоотдачи Nu = aDA от плотности орошения V, связанной со степенью охлаждения уходящих продуктов сгорания в конденсационном теплоутилизаторе поверхностного типа.

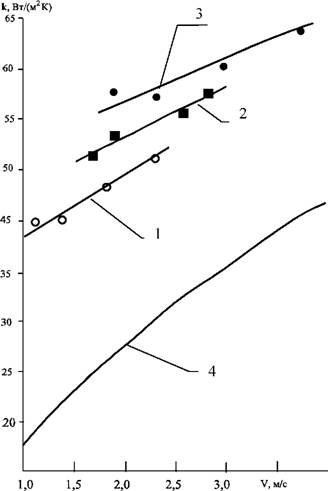

Пример применения конденсационного теплообменника для повышения эффективности использования природного газа в котельных установках показан на рис. 8 [11].

|

6 КГС/СМ2

Рис. 8. Пример применения контактного теплообменника для повышения эффективности использования топлива В котельной установке |

Продукты сгорания природного газа после котла 1 проходят водяной экономайзер 2, охлаждаются до температуры 135-150 °С и затем разделяются на два потока. Приблизительно 70^80% газов направляется по главному газоходу 15 и поступает в конденсационный теплоутилизатор 6 поверхностного типа, остальная— в байпасный газоход 14. В теплоутилизаторе 6 продукты сгорания охлаждаются сырой водой до 35^40 °С, при этом происходит конденсация части содержащихся в них водяных паров, что позволяет полезно использовать как физическую теплоту дымовых газов, так и скрытую теплоту конденсации части содержащихся в них водяных паров. Охлажденные продукты сгорания после каплеотделителя 9 смешиваются с проходящими по байпасному газоходу 14 неохлажденными продуктами сгорания и при температуре 65^70 °С отводятся дымососом 10 через дымовую трубу в атмосферу. Подогретая в конденсационном теплоутилизаторе 6 вода последовательно проходит через систему химводоочистки 5, кожухотрубный теплообменник 4, термический деаэратор 3, водяной экономайзер 2 и подается на подпитку в паровой котел 1.

Вырабатываемый в котле 1 пар может поступать в кожухотрубный теплообменник 12, где в процессе теплообмена конденсируется, а конденсат отводится в сборный конденсатный бак 11. Часть пара направляется в редукционную установку 13 и после понижения давления подается в кожухотрубный теплообменник 4 для подогрева химически очищенной воды, а также в деаэратор 3 для деаэрации подпи — точной воды и конденсата, поступающего из бака 11. Подача по трубопроводу 16 выпара деаэратора 3 в основной газоход 15 к теплообменнику-утилизатору 6 позволяет дополнительно интенсифицировать теплообмен за счет конденсации выпара и орошения поверхности теплообменника. Через гидравлический затвор 8 выпар совместно с конденсатом продуктов сгорания поступает в сборник 7 и отводится в сборный конденсатный бак 11.

Суммарная экономия энергии определяется снижением температуры уходящих газов Оуя, конденсацией из них водяных паров Оус, утилизацией теплоты выпара деаэратора Qe, а также использованием теплоты образовавшегося конденсата для подогрева, например, химочищенной воды на подпитку котла. Известно, что при утилизации теплоты уходящих из промышленных аппаратов парогазовых смесей в рекуперативных теплообменниках-утилизаторах интенсивность теплопередачи невелика из-за незначительных коэффициентов теплоотдачи со стороны парогазовых потоков. Коэффициент теплоотдачи от газов к воде в контактном теплообменнике и от газов к поверхности нагрева в конденсационном поверхностном теплообменнике существенно выше (при прочих равных условиях), чем при «сухом», то есть чисто конвективном теплообмене. Учитывая последнее, представляют интерес теплопередающие аппараты поверхностного типа, в которых для интенсификации теплоотдачи со стороны парогазовой среды используют распыление жидкости. Такие аппараты называют контактными теплообменниками с активной насадкой (КТАН) [12]. Принципиальная схема КТАН показана на рис. 9 [13].

Дымовые газы поступают в установку сверху, проходят камеру орошения, активную насадку, представляющую собой, как правило, трубчатый рекуперативный теплообменник сепаратор и отводятся в атмосферу. Нагреваемая вода проходит активную насадку противотоком.

Установка контактных теплообменников с активной насадкой на газоходах котельных позволяет за счет снижения температуры дымовых газов и за счет теплоты конденсации водяных паров, содержащихся в дымовых газах, повысить эффективность использования природного газа на 8-12%. Утилизированное тепло используется для нагрева воды с температурой от 5 до 50° С для различных нужд.

Контактные теплообменники с активной насадкой (КТАН) имеют определенную универсальность: их можно использовать в качестве утилизатора за котлами, промышленными печами и сушилками для утилизации теплоты парогазовых потоков, а также в качестве подогревателя воздуха при воздушном отоплении промышленных корпусов в системах отопления и вентиляции.

Одновременно с процессами теплообмена в КТАН происходит очистка дымовых газов от вредных соединений, содержащихся в них, с возможным получением продукта, используемого в дальнейшем для народнохозяйственных нужд.

|

Подвод газов

Рис. 9. Принципиальная схема КТАНа-утлизатора: 1 — активная насадка; 2 — орошающая камера; 3 — подвод орошающей воды; 4 — подвод и отвод нагреваемой воды; 5 — корпус; 6 — Отвод орошающей воды; 7 — сепарирующее устройство. |

|

17 |

Украинским отделением ВНИПИэнергопрома и Гидрополимером с целью эффективного использования теплоты обратной воды тепловой сети при одновременном обеспечении высокой эксплуатационной надежности оборудования разработан утилизационный отопительно-вентиляционный агрегат (УОВА) (рис. 10.), который предназначен для тепловлажностной обработки приточного воздуха систем вентиляции [13].

|

Рис. 10. Схема утилизационного отопительно-вентиляционного агрегата. |

Отопительно-вентиляционный агрегат состоит из калорифера 1, насадочной контактной камеры, разделенной на ступени промежуточного 2 и предварительного 3 нагрева, водораспределителя 5, установленного между ступенями 2 и 3. Агрегат имеет систему защиты от обмерзания, состоящую из обогреваемой опорной решетки 6, насадки ступени предварительного нагрева 3, греющей рубашки 7 нижней части ступени 3, каплеуловителя 8, поддона 9, вентилятора с электродвигателем 10, промежуточного поверхностного теплообменника 11, циркуляционного насоса 12 с регулировочным клапаном 13 и линию 14 для подачи воды в градирню.

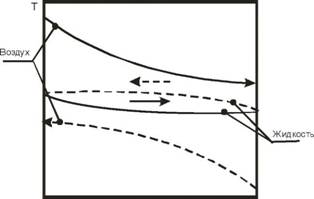

Отопительно-вентиляционный агрегат работает как в зимнее время, так и в летнее. Изменение состояния воздуха в зимнее время показано в H-d диаграмме влажного воздуха (рис.11) Наружный воздух с отрицательной температурой tHB подается вентилятором 10 под насадку ступени 3 предварительного нагрева. В насадке он контактирует с водой, подаваемой через дополнительный водораспределитель 5, и водой, стекающей с насадки 2 промежуточного нагрева. При этом воздух нагревается и увлажняется практически до полного насыщения, достигая относительной влажности ф«90%. Дальнейшее увлажнение до параметров точки К происходит в насадке ступени 2 промежуточного нагрева при контактировании с водой, подаваемой через водораспределитель 4. После прохождения через каплеуловитель 8 воздух подогревается до требуемой температуры в калорифере 1 и подается в систему приточной вентиляции (точка В).

|

Рис.11. Диаграмма процессов обработки воздуха в УОВА |

Нагретая охлаждающая вода, поступающая из производственных цехов от охлаждения оборудования, разделяется на два потока: первый поступает в водораспределитель 5, и, отдавая тепло холодному воздуху в насадке 3, стекает в поддон 9, а второй — направляется в теплообменник 11, где подогревается обратной водой и направляется в водораспределитель 4.

Охлажденная вода из поддона 9 циркуляционным насосом 12 подается в нагревательный тракт промежуточных поверхностных теплообменников 11 и 15. Затем основная часть нагретой воды направляется через водораспределитель 4 на насадку 2 контактной камеры, остальная часть — в систему защиты от обмерзания (на подключенные параллельно обогреваемую опорную решетку 6 и греющую рубашку 7) и далее, через дополнительный водораспределитель 5 — на насадку 3.

Теплоноситель из подающей магистрали системы теплоснабжения последовательно проходит калорифер 1 и промежуточный поверхностный теплообменник 11 циркуляционного контура агрегата и при 20-30°С поступает в обратную магистраль системы теплоснабжения.

Последовательная схема включения калорифера 1 и теплообменника 11 позволяет эффективно использовать потенциал подводимого теплоносителя. В охладительный тракт дополнительного промежуточного теплообменника 15 может подаваться также и сбросная теплая вода (например, из системы охлаждения технологического оборудования). Промежуточные теплообменники позволяют обеспечить качество воды циркуляционного контура агрегата, соответствующее питьевой воде, (что необходимо, учитывая подачу приточного воздуха в помещения с постоянным или временным пребыванием людей). Для глубокого охлаждения воды внешних источников теплоты промежуточные теплообменники включаются по противоточной схеме.

При положительных температурах наружного воздуха система защиты от обмерзания отключается, и вся вода после нагревательного тракта промежуточных теплообменников 11 и 15 подается на водорас — ределитель 4. В переходный период, когда влагосодержание наружного воздуха ^ равно или превышает влагосодержание приточного воздуха d^, подача воды в контактную камеру прекращается, и нагрев воздуха осуществляется только в калорифере 1.

Нагрев воздуха в контактной камере в холодное время года дает возможность поддерживать в производственных помещениях необходимую относительную влажность воздуха, т. е. обеспечивать кондиционирование воздуха. В отдельных случаях при значительных тепловыделениях и малых влаговыде — лениях может оказаться достаточным применение только одной контактной камеры для нагрева приточного воздуха. Тогда теплоноситель поступает в теплообменник 11, минуя калорифер, по обводной линии.

Как показывают авторы [13], в теплое время года в агрегате УОВА работает только контактная камера, куда поступает наружный воздух с параметрами tл, d^, а выходит из нее с параметрами tл, d^, с которыми и направляется в помещение, где достигает параметров tл, , (рис. 11). Вода циркуляционного

Контура контактной камеры проходит, минуя теплообменники 11 и 15, по соответствующим обводным линиям, в воздух — по обводному воздушному каналу у калорифера, что снижает общее аэродинамическое сопротивление агрегата [13].

Оценивая энергетический эффект от использования агрегата УОВА за счет снижения температуры обратной сетевой воды, авторы разработки утверждают, что для котельной экономия топлива составляет около 0,5% на каждые 10°С снижения температуры воды в обратном трубопроводе.

При теплоснабжении от ТЭЦ снижение температуры обратной воды позволяет увеличить выработку электроэнергии на тепловом потреблении.

С понижением температуры отвода тепла до 60°С снижение на 1°С приводит к повышению удельной комбинированной выработки на 1,5 кВт-ч/ (ГДж-К).

15 августа, 2012

15 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике