Инноваторская разработка газификации древесной породы. Часть 2

В 1930-1950 годах вместе с законодателем мод в газогенерации и получении синтетических видов горючего, Германией, Русский Альянс был одной из ведущих глобальных держав в этой области. Большая часть патентованных сейчас «инноваторских» технологий газификации конденсированного горючего зародились в те дальние годы.

В 60-70-е годы прошедшего века в связи с ростом объемов добычи природного газа и нефти в мировом энергетическом балансе произошли суровые конфигурации, из-за чего конкурентоспособность газификации твердого горючего снизилась и везде, за редчайшим исключением, закончилось создание генераторных газов (синтез-газов).

И вот на стыке XX и XXI веков, в связи с тенденцией сокращения глобальных припасов углеводородных ресурсов и перманентным увеличением их цены, вновь появился завышенный энтузиазм к технологиям газификации жесткой растительной биомассы, и сначала древесной породы. При этом если ранее технологии газификации рассматривались только применительно к использованию для выработки термический энергии, то сейчас все активнее рассматриваются способности эксплуатации газогенераторных установок (ГГУ) для комбинированной выработки термический и электронной энергии.

Самым действенным фабричным методом преобразования первичной энергии в электроэнергию является комбинированный парогазовый цикл, в каком употребляется только газообразное горючее, потому для получения электроэнергии из твердого горючего (той же древесной породы) его нужно за ранее газифицировать, превратив в газогенераторный газ (синтез-газ) — смесь, состоящую в главном из водорода и монооксида углерода.

Посреди суровых заморочек, препятствующих широкому использованию генераторного газа, выработанного при газификации древесной породы, — его низкая теплотворность, также смолообразование, которое происходит при охлаждении газа до температуры ниже 200 °С. В состав смол заходит целый ряд ароматичных соединений, таких как бензол, толуол, крезолы. Смола появляется на внутренних поверхностях газопроводов, на рабочих поверхностях газовой турбины и на поршневой группе газовых моторов. Потому при использовании генераторного газа в движках внутреннего сгорания (ДВС) автотранспорта и танков во время 2-ой мировой войны и в послевоенное время, по регламенту, через очень недолговременный период эксплуатации требовалась полная чистка мотора от смолы.

Нужно отметить, что процесс смолообразования при газификации до конца еще не исследован. «При проектировании аппаратов газификации твердого горючего появляются затруднения, связанные с отсутствием надежных методик расчета процессов неполного горения. Это связано с тем, что не существует обычных и сразу близких к реальности физико-химических моделей процессов неполного окисления реальных топлив»*.

В наше время совершенно не достаточно удачно реализованных проектов газификации биомассы для когенерации — это, обычно, стационарные установки, работающие без останова несколько тыщ часов в году. В этих установках используются достаточно дорогие устройства для чистки охлажденного генераторного газа.

Сейчас в Европе есть три концепции решения заморочек смолообразования при газификации:

● так именуемая газификация без смолообразования может быть реализована только при сверхвысокой температуре, которая достигается при использовании незапятнанного кислорода. Такая разработка, используемая в газификаторах компаний Shell, Prenflo, Carbon, в связи с очень высочайшей ценой (оборудование для получения незапятнанного кислорода, его подача и пр.), употребляется лишь на очень огромных объектах;

● чистка прохладного газа и внедрение газовых поршневых движков (дизель либо мотор Отто). Используются чистка охлажденного генераторного газа водой, также употребляются катализаторы и электрофильтры. В связи с высочайшими вкладывательными затратами и большенными издержками на утилизацию отходов (сточные воды, фильтр), такая разработка не получила распространения;

● чистка жаркого генераторного газа и внедрение газовой турбины. Самое обычное решение трудности смолообразования при газификации — не охлаждать генераторный газ ниже температуры конденсации смолы. Тогда углеводороды остаются в газовой фазе и увеличивают качество сгорания газа в газовой турбине. При реализации таковой концепции используют аллотермический процесс газификации.

По методу подвода энергии различают автотермический и аллотермический процессы газификации. При автотермическом процессе термическая энергия для заслуги нужного температурного уровня поступает от сгорания части сырья, а при аллотермическом процессе — подводится снаружи. При автотермическом процессе из-за низких температур и сжигания части горючего генераторный газ загрязняется балластными примесями и вредными субстанциями, что понижает эффективность его предстоящего использования.

Аллотермический процесс был избран для реализации пилотного проекта в баварском регионе Ахенталь, в ФРГ. Этот проект, по воззрению профессионалов, должен привести к прорыву в области газификации древесной породы. Местная ТЭС и региональная теплоцентраль в коммуне Грассау введены в эксплуатацию в 2010 году. На топливный склад завозится щепа 3-х эталонов: щепа самого высочайшего свойства по EN-нормам, которая отчасти продается личным лицам для личного использования; щепа средней категории свойства, которая вполне идет на газификацию; лесная топливная щепа с корой, сучьями, листьями, которая отчасти газифицируется, а остатки сжигаются в биотопливном котле. Тепло, вырабатываемое на этой ТЭС, поступает по 11-километровому трубопроводу к 550 личным домам и на городские объекты.

Общая площадь станции с топливным складом составляет 9 х 10 м. В составе ТЭС топливный склад с транспортерами и «живым дном», газификатор на базе HR-реактора и BHKW (когенерационный модуль — блочный газовый мотор) мощностью 400 кВт. Общий КПД станции — 80%, так именуемый КПД прохладного газа — 70%. КПД по электроэнергии — 30%. Таких характеристик эффективности совершенно не так давно можно было добиться лишь на огромных ТЭС.

Цена проекта 2,5 млн евро, из их 1 млн евро выделило министерство по охране среды. С начала финансирования проекта и до ввода его в эксплуатацию прошло всего девять месяцев. Газификатор выполнен в виде цилиндра поперечником всего 850 мм и смонтирован на бетонном фундаменте 2,5 х 2,5 м, а высшая часть установки сделана из специального прозрачного материала и в мгле сияет бледно-зеленым цветом — за счет безпрерывно происходящих хим процессов газификации.

Газификатор, как было сказано выше, работает по принципу аллотермического процесса газификации в циркуляционном кипящем слое. Газовым потоком методом подачи водяного пара создается кипящий (псевдоожиженный) слой из песка и горючего во взвешенном состоянии. Кипящий слой — специфичное состояние слоя тонкодисперсного материала, который продувается потоком газа. За счет большой турбулентности обеспечивается насыщенное движение частиц горючего и песка, которые при температуре 800 °С и доминировании в газовой консистенции водорода и окиси углерода начинают распадаться. Песок и большие негазифицированные частицы горючего ворачиваются в зону газификации. При предстоящем увеличении скорости потока газа, избытки газа, сверх нужного для псевдоожижения, проходят через слой в виде пузырей, что делает эффект, похожий с бурно кипящей жидкостью, отчего и появилось заглавие «кипящий слой».

При использовании описанного чуть повыше способа на выходе выходит в 2,25 раза больше генераторного газа, чем при газификации методом подачи воздуха. Очевидно, требуется дополнительный подвод тепла.

Камера сгорания представляет собой цилиндр высотой 8 м (1/3 общей высоты сооружения), расположенный ниже газификатора. Около 3/4 применяемой для газификации биомассы поступает впрямую в газификатор-реформер, а 1/4 — в камеру сгорания. В момент, когда в газификаторе достигается давление 4-5 бар, дутьевым вентилятором в зону горения (окисления) снизу начинается подача воздуха.

Для заслуги наибольшей эффективности процесса производится отбор дымовых газов из камеры сгорания и отвод тепла из газификатора для подготовки пара. Из-за этого генераторный газ охлаждается до 300 °С перед прохождением через патронный фильтр, который задерживает песок и большие частички горючего и направляет их опять в камеру сгорания. Для чистки от смол при помощи рапсметилэфира (РМЭ) употребляется особое устройство: скруббер. Чистка газов от примесей при помощи скрубберов относится к влажным методам. Этот метод основан на промывке газа жидкостью (обычно водой, в нашем случае — РМЭ) при наибольшей поверхности контакта воды с частичками аэрозоля и самом насыщенном смешивании очищаемого газа с жидкостью.

В cкруббере за счет испарения происходит остывание генераторного газа — поначалу до 120 °С, дальше приблизительно до 75 °С. Вследствие этого конденсируется водяной пар, составляющий 35-40% объема синтез-газа. Расход РМЭ — около 4 л в час, воды — 60 л в час. Около 3% водяного пара остается в объеме синтез-газа, который сжигается в модуле BHKW и выводится с выхлопными газами. РМЭ, который содержит после фильтрации длинноватые цепи углеродов в виде смол и дегтя, сжигается в камере сгорания.

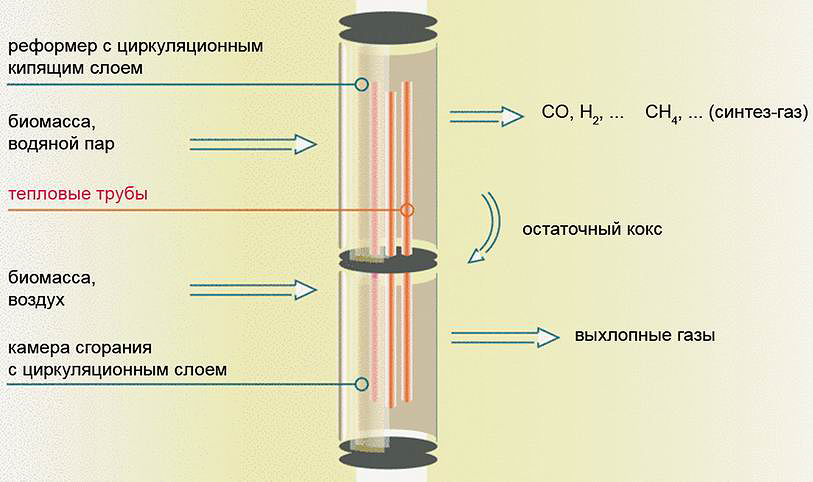

Для газогенерации с внедрением водяного пара нужен действенный подвод тепла снаружи. Инноваторский способ Heatpipe-Reformer заключается в том, что неувязка подвода тепла решается просто и малозатратно, при помощи так именуемых Heatpipes (закрытых трубок с внутренней капиллярной структурой, заполненных рабочей жидкостью — водянистым натрием либо калием, — которая испаряется в зоне горения и конденсируется в охлаждаемой зоне). По этим трубкам можно переносить нужные потоки тепла при малозначительном перепаде температуры, что увеличивает эффективность термообмена меж камерой сгорания и реформером (газификатором). При всем этом достигается значимый коэффициент термообмена и подвод тепла лимитируется только термообменом поверхностей трубок и кипящего слоя. По капиллярам внутренней структуры трубок происходит оборотный сток конденсата.

Короткие технические свойства вышеперечисленного газификатора: генерация электроэнергии — 400 кВт, генерация термический энергии — 630 кВт при температуре 90/70 °С, теплотворность генераторного газа (синтез-газа) — 11 000 кДж/м3, что в два с излишним раза превосходит теплотворность газа при газификации по автотермическому процессу; применяемое горючее — пеллеты, щепа, древесные отходы после ландшафтных работ (ухода за парками, посадками повдоль автобанов, ветрозащитными лесополосами и др.) влажностью до 25%. Годичное потребление — 2000 т в пересчете на сухую базу.

Разработка была разработана в Техническом институте Мюнхена, 1-ый макет сделан еще в 2002 году. Многофункциональный принцип Heatpipes применяется в почти всех технических разработках, к примеру при охлаждении микропроцессоров в компьютерах. Тестовая модель с микротурбиной испытывалась в 2004 году. Перед разработчиками технологии была поставлена цель: воплотить стандартные проекты таковой газификации в малой, децентрализованной, энергетике.

В последний год в области использования жесткой биомассы в энергетике наблюдается переход от превосходных «многомегаваттных» проектов к проектам емкостью максимум несколько сотен кв. Об экономическом и других качествах этого явления — в последующем номере журнальчика.

Сергей ПЕРЕДЕРИЙ,

Дюссельдорф (Германия),

s.perederi@eko-pellethandel.de

27 августа, 2014

27 августа, 2014  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: