Глубочайшая переработка бурых углей для экономического развития Республики Беларусь может рассматриваться как перспективное направление. Внедрение определенных видов переработки определяется особенными (горно-геологическими) критериями и глубиной залегания нужных ископаемых, мощностью и количеством угольных слоев. При оценке эффективности инноваторских технологий недропользования нужно учесть также экологическую составляющую, как на стадии добычи, так и переработки нужных ископаемых.

Оценка ресурсов

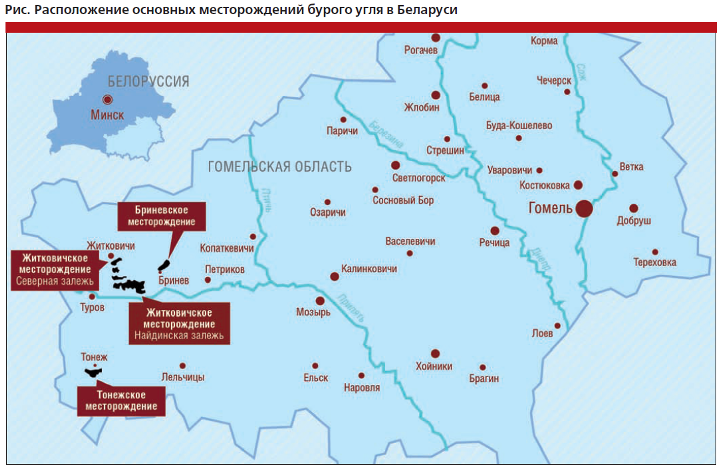

Припасы бурого угля в Беларуси оцениваются в 1,5 млрд тонн в том числе разведанные (балансовые экономически целесообразные) — в 160 миллиона тонн. Буроугольные формации распределены в республике в нескольких районах.

В текущее время проведена детальная разведка Бриневского месторождения, на котором припасы бурого угля составляют 30 миллионов тонн. Интернациональный аудит (в согласовании с кодексом JORC) оценил припасы этого месторождения в 41,79 миллиона тонн. Заявленными потребителями товаров переработки бурого угля данного месторождения являются концерн «Белнефтехим», также многие предприятия Министерства энергетики Беларуси. Себестоимость добычи 1 тонны бурого угля на этом объекте составляет 13,5 баксов.

Припасы бурого угля Житковичского месторождения — выше 47 миллионов тонн, а Тонежского месторождения — от 40 до 42 миллионов тонн. Данная годичная производительность угольных разрезов составляет 3,3 миллиона тонн в год. В конечном итоге, срок службы для северной залежи Житковичского месторождения составит 4,7 года, а для Найдинской — 5,9 лет.

Лельчицкое месторождение бурых углей размещено в Гомельской области. Эксплуатационные (извлекаемые) припасы бурого угля проектируемого горнодобывающего предприятия на этом объекте оценены в 35,715 миллиона тонн. Уголь данного месторождения обладает последующими чертами: влажность — 5,0–8,8%, средняя зольность — 34%, выход летучих веществ — 43,2–44,9%, содержание общей серы — 0,8–1,5%, высшая теплота сгорания — 27,2–28,9 МДж/кг, теплота сгорания на сухое горючее — 16,0–20,4 МДж/кг. Уголь относится к переходной технологической группе, находящейся меж группами 3Б (плотный маловлажный бурый уголь) и Д (длиннопламенный каменный уголь). По разным экспертным оценкам себестоимость добычи и погрузки в жд вагоны на этом объекте составляет 50,43 баксов за 1 тонну угля, а добычи и отгрузки потребителям — 51,36 баксов за 1 тонну. Основной тип потребителей: жилищно-коммунальное хозяйство, также строй организации (цементные фабрики). Не считая этого в южной части Припятского прогиба были выявлены отдельные углепроявления (Букчанское и Приболовичское), с суммарными ресурсами бурого угля около 450 миллиона тонн.

Энергетическое внедрение

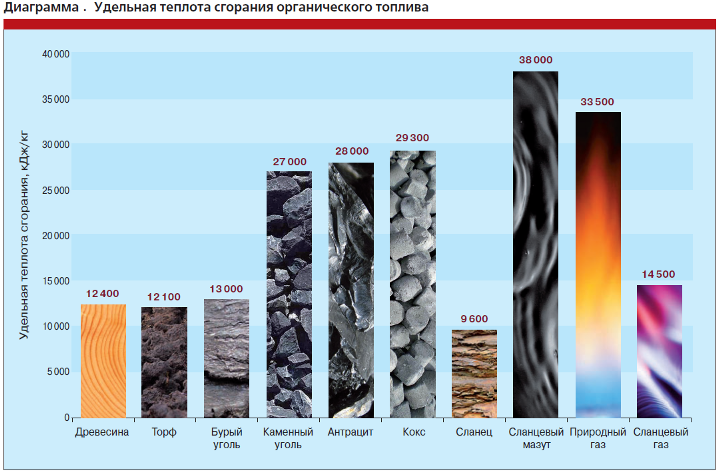

Одним из вероятных методов переработки бурых углей является сжигание для нужд энергетики — выработки тепла либо электроэнергии. Сжигание 1 килограмма такового горючего позволяет получить, в среднем, 23–27 МДж (6,4–7,5 кВт ч) электронной энергии либо — 2,0 кВт ч электричества (при КПД 30%).

Эффективность бурых углей Белоруссии применительно к нуждам энергетики при их сжигании в котлах с кипящим слоем достаточно высочайшая. Более многообещающим является 2-х стадийное сжигание — с генерацией и следующим дожиганием приобретенных углеводородных газов.

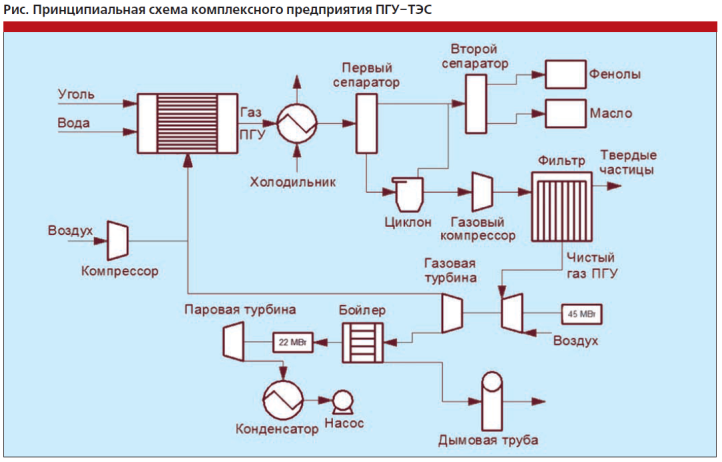

Но в согласовании с коэффициентом вскрыши, равным 3–4, из недр будет извлечено и захоронено в отвалах приблизительно 35 миллионов тонн горной массы, что воздействует на экологию региона. Потому целенаправлено разглядеть применение технологии скважинной газификации бурого угля (по месту его залегания в литосфере) — ПГУ. Такая разработка может применяться для разработки угольных пластов со сложными горногеологическими критериями залегания, при всем этом совмещаются процессы обогащения угля, его переработка и получение готового продукта в виде газовых консистенций.

Разработка ПГУ

Метод ПГУ содержит в себе бурение с дневной поверхности системы скважин (до глубины залегания угольного пласта) с следующей их сбойкой (соединением) и неотклонимым нагнетанием воздуха (кислорода) и розжигом (созданием управляемого очага горения) угольного пласта.

Для этого в компрессорном цехе инсталлируются компрессоры 2-х типов — высочайшего и низкого давления. 1-ые созданы для подачи под высочайшим давлением (5–6 МПа) в подземный газогенератор дутья на фильтрационную сбойку либо проработку каналов газификации. Компрессоры низкого давления (турбовоздуходувки) подают дутье на газификацию под давлением 0,2–0,3 МПа.

Из компрессорного цеха дутье поступает в газогенераторный цех по двум системам трубопроводов и дальше подводится к подходящим скважинам. Для отбора газа из газоотводящих скважин служат коллекторы из железных труб. Дутьевые и газовые коллекторы не являются неизменными сооружениями и по мере отработки угольного пласта временами переносятся. На каждом газовом коллекторе инсталлируются циклоны — аппараты для улавливания большой пыли, выносимой с газом из газоотводящих скважин. После осаждения пыли газ направляется в цех остывания и чистки.

Предварительное остывание извлекаемого углеводородного газа может проводиться конкретно в газоотводящих скважинах. Для этого в каждую из их опускается трубка для подачи воды (поперечником 12–18 мм) с распылителем на конце.

В состав цеха остывания и чистки газа входят скрубберы, градирня, циркуляционная система охлаждающей воды, отстойники, электрофильтры и установка сероочистки.

Сначала углеводородный газ поступает в скрубберы, где охлаждается до температуры 30–35 °С и сразу дополнительно очищается от пыли и отчасти от смолы. Дальше он поступает в электрофильтры, где совсем очищается, а после чего в скрубберы сероочистки для извлечения сероводорода. Потом газ направляется в транспортный цех, где установлены турбогазодувки, подающие горючее потребителям.

Жидкое горючее

В 70–80-е годы ХХ века в СССР была сотворена экономически действенная разработка переработки бурых углей способом гидрогенизации под достаточно низким (6–10 МПа) давлением водорода, позволяющая выгодно создавать качественный бензин, дизельное горючее, бензол и т. д.

Для получения беспристрастной геологической инфы и нужного объема геоматериала для лабораторных исследовательских работ, РУП «Белгеологией» на месторождениях бурого угля Беларуси для получения кернов было пробурено 25 скважин, средней глубиной 90 метров и общим метражом 2,25 тыщи метров.

Для конкретного проведения лабораторных исследовательских работ термохимического разложения бурого угля на водянистые и газообразные углеводороды в Институт заморочек использования природных ресурсов и экологии Государственной академии Беларуси было ориентировано 2,5 тонны бурых углей. Проведенные на этом материале лабораторные опыты проявили, что тепловое разложение (при температуре 600 °С) бурых углей Бриневского месторождения обеспечивает выход водянистых углеводородов в объеме 17–21%, газообразных — 19–22%, а полукокса — около 60%.

С целью разработки современной инноваторской технологии действенного получения из бурого угля синтетических водянистых топлив в лабораторных критериях детально изучены состав и структура бурого угля с получением закономерностей их конфигурации зависимо от его возраста.

Установлено, что при определенных критериях взаимодействия с обскурантистской средой бурый уголь из начального твердого агрегатного состояния (даже при обычной температуре и атмосферном давлении) перебегает в жидкое агрегатное состояние. Это позволило создать принципно новейшую технологию получения из бурого угля синтетических водянистых топлив, которая включает последующие главные стадии: ожижение, чистку и плазмохимический каталитический крекинг.

В согласовании с данной технологией на первой стадии осуществляется процесс ожижения бурого угля. Для этого в размольно-смесительный аппарат, представляющий из себя 2-х червячный смеситель непрерывного деяния, загружается бурый уголь и особые преобразующие добавки.

В процессе следующего измельчения и гомогенизации компонент таковой консистенции осуществляется настоящая модификация бурого угля: существенно меняется его начальная высокомолекулярная структура и состав начальных фрагментов, также разрушаются существовавшие электронно-донорно-акцепторные связи, что приводит к деструкции угля и его превращению в водянистую углеводородную смесь по всем физико-химическим свойствам близкую к нефти.

Преднамеренно управлять реакциями разрыва хим связей может быть методом избирательного введения металлов-катализаторов в многофункциональные группы угольного вещества. К примеру, температура разрыва алифатической связи, соединяющей два ароматичных куска, значительно понижается, если катион двухвалентного металла (катализатора) замещает протоны 2-ух примыкающих фенольных групп.

На этой базе разработана принципно новенькая плазмохимическая разработка переработки бурого угля, осуществляемая в одну стадию, на выходе которой получают низкооктановый и высокооктановый бензины, также дизельное и жидкое горючее для энергетических установок.

В согласовании с этой технологией переработка бурого угля осуществляется в плазмохимическом реакторе, который представляет собой металлической вертикальный аппарат колонного типа. В корпусе реактора расположен стационарный слой катализатора нужного объема. Очищенный и приготовленный бурый уголь при обычной температуре подается умеренно в эту же колонну снизу, а сверху на него накладывается мощнейший поток микроволнового излучения.

В конечном итоге в объеме катализатора генерируется микроволновая плазма, разогревающая катализатор, реагент и угольную загрузку до нужной (по обскурантистским условиям) температуры. В итоге осуществляется каталитический крекинг углеводородного сырья и другие специальные обскурантистские перевоплощения. В верхнюю зону колонны в газообразном виде поступает катализатор, который потом выводится из колонны и ворачивается в начало процесса — на стадию изготовления перерабатываемой консистенции.

Каталитические перевоплощения

Для обеспечения каталитических перевоплощений угля используются 2 главные группы способов. Одна из их включает каталитические перевоплощения лишь на границе раздела фаз поверхность угля — катализатор. Другая характеризуется тем, что каталитические перевоплощения угля происходят методом передачи деяния катализатора через водянистые либо газообразные составляющие обскурантистской среды.

Разработаны различные методы внедрения катализаторов в процессах хим перевоплощения углей. Самый неплохой контакт для следующих реакций достигается при внедрении в уголь катализатора способами хим связывания с более реакционно-способными группами (к примеру, –СООН, –СН2ОН) на поверхности угля либо внедрения в объем угольного вещества, также при использовании катализаторов в растворенном, расплавленном либо летучем состояниях.

Продолжительность процесса гидрогенизации угля, обычно, определяется большой скоростью его подачи в обскурантистскую камеру. Эта скорость находится в зависимости от типа угля, его фазового состояния, катализаторов, значений температуры и давления процесса.

Лучшая большая скорость гидрогенизации подбирается эмпирически и обычно составляет 0,8–1,4 тонн на 1 кубометр обскурантистского объема в час. Образующиеся продукты реакции гидрогенизации делятся в сепараторе на парогазовую смесь и тяжкий остаток — шлам. Технологически, сначало выделяют водянистые продукты (масло и воду) и газ, который после отделения предельных углеводородов (С1—С4), NH3, H2S, CO2 и СО, Н2О обогащают 95–97 %-м водородом и вновь возвращают в технологический процесс.

Шлам же делят на водянистые продукты и жесткий остаток. Водянистые продукты после отделения воды подвергают дистилляции на фракцию с температурой кипения до 325–400 °С и остаток, который возвращают в технологический процесс.

Что касается экологической составляющей, то нужно принимать во внимание: для получения 4 миллиона тонн синтетической нефти (водянистого горючего) нужно переработать в промышленных критериях около 10 миллионов тонн бурого угля. При всем этом в атмосферу будет выброшено около 1,2 миллиона тонн углерода, 80 тыщ тонн углекислого газа и образовано 700 тыщ тонн золы.

Инвестиции

На развитие инноваторских технологий недропользования существенное воздействие оказывают экономические характеристики, выдвигаемые заказчиком. Так, по Бриневскому месторождению серьезные издержки (суммарные инвестиции в главные средства) составляют 1435,4 миллиона баксов, операционные и эксплуатационные издержки — 44,55 миллиона баксов, по Житковичскому месторождению — 391,3 миллиона баксов и 74,75 миллиона баксов соответственно, а по Тонежскому месторождению — 262,3 миллиона баксов и 45,4 миллиона баксов.

По Бриневскому месторождению объем требуемых инвестиций в уставный капитал, технологии и технологические процессы составляет 267,16 миллиона баксов, по Житковичскому месторождению — 391,3 миллиона баксов, по Тонежскому месторождению — 262,3 миллиона баксов. Требуемые инвестиции для Лельчицкого месторождения в уставный капитал, технологии и технологические процессы составляет 578,7 миллиона баксов, а серьезные издержки (суммарные инвестиции в главные средства) оцениваются в 508 миллионов баксов.

Не считая этого, при оценке эффективности разных вариантов технологий освоения месторождений бурого угля следует учесть рентабельность, срок окупаемости издержек, время строительства предприятия и годичный экономический эффект. Стоит направить внимание и на социальные причины — условия труда рабочих. С этой точки зрения ПГУ еще перспективнее других способов, потому что он не просит сотворения горных выработок и необходимости присутствия в их персонала.

Александр Воробьев, д. т. н., доктор РУДН

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: