В последнее время в Советском Союзе и за рубежом стали применять беспламенные газогорелочные устройства инфракрасного излучения.

При проектировании газовых инфракрасных излучателей, можно выбрать два конструктивных решения: 1) металлические листы нагреваются снаружи маленькими газовыми факелами или посредством потока горячих отработанных газов. При этом листы в соответствии с их размерами, температурой и состоянием поверхности создают диффузное инфракрасное излучение; 2) стехиометрическую газовоздушную смесь пропускают либо через пористые или перфорированные пластины из керамического материала, либо через металлические сетки и сжигают ее на поверхности последних.

В первом случае продукты сгорания не соприкасаются с материалами, нагреваемыми с помощью инфракрасного излучения в изолированном пространстве печи (например, в туннеле); при втором — горячие — продукты сгорания поступают в сушильное пространство, т. е. соприкасаются с нагреваемыми материалами.

Отличительные особенности беспламенных излучающих ин — жекционных горелок по сравнению с факельными заключаются в следующем:

1) значительное количество тепла, выделяемого этими горелками, передается излучением;

2) газ сгорает в тонком слое на поверхности излучающей насадки (без видимого факела);

3) газогорелочные устройства инжектируют в качестве первичного весь необходимый для сгорания воздух;

4) продукты сгорания указанных газогорелочных устройств содержат значительно меньшее количество окиси углерода, чем продукты сгорания факельных горелок;

5) применение излучающих газогорелочных устройств для технологических нужд позволяет в несколько раз сократить продолжительность технологических операций, улучшить качество обрабатываемого продукта, уменьшить количество Потребляемой энергии, упростить и автоматизировать пуск-остановку агрегата и его регулирование. Однако следует иметь в виду, что для каждого вида продукции должен быть разработан свой особый технологический режим обработки инфракрасными лучами. Кроме того, необходимо иметь в виду, что прежде чем использовать газогорелочные устройства в промышленности, необходимо в каждом отдельном случае производить технико-экономический расчет для определения пригодности данного способа нагрева.

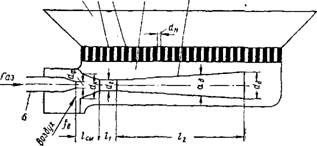

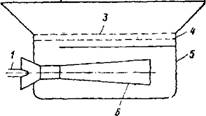

Принципиальная схема беспламенной излучающей горелки показана на рис. 13. Газ, выйдя из форсунки, инжектирует воздух. Инжектор-смеситель рассчитывается таким образом, чтобы при заданном гидравлическом сопротивлении горелочного (излучающего) насадка и давлении газа перед форсункой количество первичного воздуха находилось в пределах 1,08—1,1 от

|

1 2 З Ч 5

Рис. 13. Принципиальная схема беспламенной излучающей горелки /—рефлектор; 2— каналы в керамической насадке: S — насадка; 4— распределительная коробка; 5 — инжектор-смеситель; 6 — форсунка |

Теоретически необходимого. Газовоздушная смесь, образующаяся в инжекторе горелки, поступает в распределительную коробку под давлением ?,15—0,2 мм вод. ст. Далее проходит через керамический насадок, состоящий из огнеупорных плиток с большим количеством сквозных либо цилиндрических, либо конических каналов малого диаметра или ступенчатых каналов двух диаметров: вначале (по ходу смеси) меньшего и на выходе большего и сгорает у наружной поверхности плиток.

Близкий к стехиометрическому состав газовоздушной смеси, хорошее перемешивание газа с воздухом и небольшая скорость выхода смеси обеспечивает возможность сгорания ее на поверхности насадка в тонком слое. Однако незначительное отклонение от указанных пределов коэффициента избытка воздуха резко снижает эффект беспламенного сжигания газа. При увеличенном подсосе первичного воздуха температура насадка падает, а излучатедьная способность газогорелочного устройства понижается. При пониженном подсосе появляются языки пламени, происходит неполнота сгорания, возникает необходимость подвода вторичного воздуха.

В настоящее время имеется большое количество конструкций газогорелочных устройств инфракрасного излучения отечественного производства и зарубежных фирм.

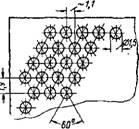

В отечественных горелках в большинстве случаев применяется насадок (рис. 14) из керамических плиток размером 69х Х47 мм и толщиной 12 мм, соединенных между собой специальной склеивающей массой. На каждой плитке размещается около 700 цилиндрических сквозных каналов диаметром 1—1,5 мм. Размещение каналов показано на рисунке. Суммарное сечение каналов, составляющее 40—45% всей рабочей поверхности плитки, обеспе-. чивает малые гидравлические сопротивления насадка и высокое теплона — пряжение поверхности ‘.

Во избежание проскока пламени диаметр цилиндрических каналов и меньший диаметр ступенчатых или конусных каналов делают менее критического. В случае цилиндрических каналов горение сосредоточивается близ поверхности насадка, а при ступенчатых отверстиях оно сосредоточивается в расширенной части канала внутри плитки.

Следовательно, принятый диаметр’ отверстий насадка 1,5 мм для природного и 1—1,2 мм для сжиженного газов меньше критического. и. это позволяет избежать проскока пламени внутрь горелки.

|

— 69 |

|

Рис. 14. Размещение от- верстиц на поверхности насадки |

При работе на сжиженном газе горелки более устойчивы к отрыву и менее устойчивы к проскоку, чем при работе на природном газе, так как скорость распространения пламени для сжиженного газа выше, чем для природного.

|

33 |

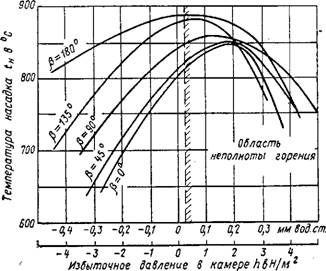

Керамические плитки могут быть разнообразной формы и размеров в зависимости от назначения и от тепловой нагрузки горелки. Оптимальная температура излучающей поверхности горелки равна при керамической насадке 800—950° С. На рис. 15 изображен график, показывающий зависимость температуры излучающей поверхности горелки от расхода природного газа (площадь излучающей поверхности 240 см[1]). Исследование температурных режимов керамической огневой насадки показало, что максимальная температура керамических плиток достигается при коэффициенте избытка воздуха а = 1,05.

На рис. 16 показано распределение температур по высоте плитки толщиной 12 мм, изготовленной из пористой огнеупорной массы. Разность температур огневой поверхности и тыльной стороны плитки составляет примерно 780° С. При коэффициенте

Избытка воздуха 1,05 и расхода природного газа 80 л/ч температура огневой поверхности ~970° С.

Керамические плитки должны быть механически прочными, с низким коэффициентом теплопроводности, малым гидравлическим сопротивлением, небольшим объемным весом и термостойкими. Живое сечение отверстий для подачи газовоздушной смеси должно составлять не менее 50% излучающей поверхности плитки.

Керамические плитки изготовляются из следующих составов (в весовых %): глина часов-ярская — 45%; каолин — 25%; тальк —25%; окись хрома —5%.

К керамическим плиткам предъявляются следующие технические требования: предел прочности при изгибе должен составлять не менее 35 кгс/см2, коэффициент теплопроводности 0,5 ккал/ч — М-град и объ* Емный вес 1 г/см3.

Керамические плитки должны выдерживать резкие температурные колебания. При попадании на насадок работающей горелки холодной воды блок керамических плиток не должен растрескиваться.

Для изготовления плиток могут применяться составы, разработанные АКХ им. К. Д. Памфилова и Государственным исследовательским керамическим институтом (табл. 6).

|

1000г 900 — S00 — 700 — |

|

G <о Г. О % II т S <о |

|

500 ■ Т — |

|

300 |

|

1оо гоо зоо т Soo. т. Расход природного газа на 240с/н1 излучающей поверхности в Л/ч |

|

Рис. 15. Зависимость температуры излучающей поверхности горелки от расхода природного газа |

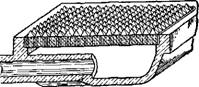

На рис. 17 представлен горелочный насадок к газовым горелкам инфракрасного излучения с пирамидальными выступами на его излучающей поверхности.

|

Таблица 6 Состав масс для изготовления керамических плиток и их основные физико-технические показатели

|

При сжигании газовоздушной смеси на поверхности плоских перфорированных керамических плиток наблюдается неравномерность нагревания их поверхности. Появление зон с различной температурой нагрева объясняется различием в толщине перемычек между отверстиями и различием диаметров отверстий. В представленном на рисунке насадке сгорание газовоздушной смеси происходит на поверхности керамических пирамидок или конусов. При этом возрастает площадь ра — диирующей поверхности, исключается или значительно уменьшается неравномерность нагрева керамики, повышается полнота сгорания и доля тепла, передаваемого в виде лучистой энергии.

Проведенные испытания показывают, что керамические насадки долговечны и не растрескиваются под действием резких изменений температуры. При увлажнении раскаленная поверхность насадка резко охлаждается, а после испарения воды вновь быстро разогревается, оставаясь при этом неповрежденной.

Небольшая теплоаккумулирующая способность излучающей поверхности насадка способствует быстрому разогреву его, т. е. горелка может работать как безынерционный нагревательный прибор.

|

Рис. 17. Внешний вид горелочного насадка с пирамидальными выступами на излучающей поверхности |

|

3: |

|

35 |

Для интенсификации процесса сжигания газа и выравнивания температуры по поверхности керамического насадка над ним (на расстоянии 8—10 мм) устанавливается металлическая сетка из жароупорного металла. Сетка используется также в качестве стабилизатора горения при небольшом обдувании на

садка. Кроме того, сетка повышает температуру насадка на 100—130° С.

В условиях эксплуатации горелок инфракрасного излучения на открытом воздухе требуется высокая их ветроустойчивость. Это может быть достигнуто следующим образом:

1) созданием равных по величине давлений перед керамическим насадком и, во всасывающей камере при обдувании горелки;

2) применением керамических плиток с отверстиями диаметром 0,8—1 мм;

3) установкой специальных ветрогасящих перегородок и се — . ток, располагаемых пе£>ед горелочным насадком;

4) повышением давления газа перед горелкой;

5) установкой перед горелочным насадкодо экрана с максимальной пропускательной способностью инфракрасного излучения.

Это решение следует считать самым правильным, так как экран защищает горелочный насадок от охлаждения и, следовательно, препятствует снижению мощности излучения.

При разогреве плитки температура газовоздушной смеси может повыситься настолько, что станет возможным проскок пламени даже через отверстия с диаметром меньше критического. Поэтому плитки должны изготовляться из малотеплопроводного материала.

Проскок пламени возникает, когда хотя бы в одной точке фронта пламени скорость распространения пламени превышает скорость истечения газовоздушной смеси. Возникновение проскока пламени зависит от характеристики горючего газа, состава, температуры и расхода газовоздушной смеси, диаметра огневого отверстия и характера распределения скоростей в выходном отверстии. Некоторое влияние может оказывать также и форма огневого канала.

При нормальном расходе газа температура огневой поверхности не превышает 900° С и горение происходит над поверхностью плиток. При горении видны раскаленные перегородки, окаймляющие темные отверстия. Поверхность плитки имеет красновато-оранжевый цвет.

При увеличенном расходе газа температура поверхности плитки повышается и меняется расположение зон горения. Отдельные участки плитки раскаляются до белого цвета (температура их составляет 1050—1100° С). Смесь подогревается в выходной части каналов до температуры самовоспламенения и зона горения перемещается в каналы. Внутренняя поверхность выходной’части каналов раскаляется, увеличивается поток тепла, передаваемого теплопроводностью в глубь плитки, а температура наружной поверхности ее уменьшается до 950—1000° С. Так как температура поверхности плитки достигает температуры внутренних стенок канала, то отверстия в ней трудно различить, вся плитка как бы покрывается огненной пеной (плазмой). При дальнейшем разогреве плитки зона горения все дальше продвигается в глубь каналов, перегородки между ними темнеют и видны раскаленные светящиеся отверстия. В этом случае происходит проскок пламени внутрь смесительной камеры горелки.

Проведенные исследования устойчивости горения по отношению к проскоку пламени в горелках инфракрасного излучения позволяют рекомендовать для них керамические плитки с диаметром отверстий 1,5 мм при работе на природном газе и 1— 1,2 мм на сжиженном. Эти исследования позволили также установить новые закономерности возникновения проскока пламени, отличные от известных для обычных инжекционных горелок. Характерным является увеличение вероятности проскока с повышением расхода газа. Проскок может возникать даже при критических и еще меньших диаметрах огневых отверстий.

Это положение подтверждается также опытами сжигания в горелках инфракрасного излучения коксового газа. Поэтому следует рекомендовать для горелок на коксовом газе перфорированные керамические плитки с диаметром отверстий 0,85 мм„ Конусообразные каналы с расширенным выходом увеличивают, а с суженным уменьшают область проскока пламени по сравнению с цилиндрическими каналами того же сечейия.

Нагреваемые инфракрасными горелками изделия оказывают некоторое влияние на огневой насадок, повышая его температуру за счет обратного излучения. С повышением температуры облучаемой поверхности и с уменьшением расстояния между ней и излучающей горелкой вероятность проскока пламени внутрь смесительной камеры увеличивается. Отрицательное влияние обратного излучения нагреваемого предмета на устойчивость работы горелок, инфракрасного излучения при низкотемпературной обработке материала сказываться не будет, например, в процессах сушки, которые происходят при относительно низких температурах, не превышающих 200° С.

При установке металлических сеток над керамическими насадками устойчивость горения горелок инфракрасного излучения в отношении проскока пламени понижается.. Поэтому при использовании этих сеток для повышения ветроустойчивости го* релок и выравнивания температуры излучающей поверхности следует несколько уменьшать номинальный расход газа. Как известно, сетка служит одновременно вторичным излучателем и наличие ее позволяет увеличить коэффициент излучения горелки. Наибольшее количество излучаемого тепла передается при наличии над керамическими плитками металлических сеток — стабилизаторов — из хромоникелевой проволоки. Оптимальная характеристика сеток: диаметр проволоки 1,2—1,3 мм; Размер стороны квадратной ячейки 2,3—2,5; живое сечение сетки 0,4—0,5 мм (40—50%).

Исследованиями установлено, что для стабилизации горения, повышения и выравнивания температуры излучающего насадка целесообразно применять ребристую поверхность на огневой стороне излучающей панели. В этом случае сетка-стабилизатор может иметь живое сёчение больше 0,5.

На работу инжекционных газогорелочных устройств инфракрасного излучения оказывает влияние угол наклона излучающего насадка по отношению к горизонту. Изменяя угол наклона

|

2,0 |

Рис. 18. График зависимости коэффициента избытка воздуха а от избыточного давления в смесительной камере

Насадка, можно до некоторой степени регулировать давление в камере смешения горелки, а также изменять коэффициент ин — жекции.

График зависимости коэффициента избытка воздуха а от избыточного давления в смесительной камере горелки H приведен на рис. 18.

График показывает, что если при потолочном (горизонтальном) расположении горелок (Р =180°) и H=0 мм вод. ст. коэффициент первичного воздуха горелки имеет оптимальную величину а^.=а=1,05, то с уменьшением угла установки горелки значение а^. растет и достигает при {5=0° величины 1,3.

Такой характер зависимости коэффициента первичного воздуха горелки от угла (5 объясняется действием самотяги, образующейся по высоте огневых каналов керамических плиток излучающего насадка и вызывающей уменьшение гидравлического сопротивления последнего по мере уменьшения угла установки горелки.

Таким образом, критерием оценки правильности расчета газовых инжекционных горелок инфракрасного излучения низкого давления следует считать коэффициент первичного воздуха, оптимальная величина которого должна обеспечиваться при горизонтальном их расположении (Р =180°).

|

Рис. 19. График зависимости температуры излучающего насадка горелки от избыточного давления в камере |

На графике (рис. 19) показана зависимость температуры tE насадка от избыточного давления H в смесиуельной камере горелки, а на рис. 20 — зависимость расхода газа горелкой от угла ее расположения по отношению к горизонтальной плоскости. Многочисленные результаты испытаний ограничены на графике двумя кривыми.

Перспективным является изготовление излучающего огневого насадка из металлических жаропрочных сеток. Схема горелки с таким насадком приведена на рис. 21.

Принцип действия этой горелки тот же, что и с керамическим насадком (см. рис. 13).

Подготовленная в смесительной камере для горения однородная по составу газовоздушная смесь выходит в зону горения через один или несколько рядов металлических сеток. Сгорание газа происходит между последней (наружной) и предпоследней сетками, расположенными на небольшом расстоянии друг от друга. Сетки раскаляются до высокой температуры и становятся источником излучения.

Основной задачей при разработке инфракрасных горелок с металлическими сетчатыми насадками является подбор сеток, обеспечивающих устойчивость горения при достаточно высокой температуре их.

Правильный выбор конструкции и числа металлических сеток в горелках способствует подогреву газовоздушной смеси до

Температуры, близкой к температуре в зоне горения, стабильности процесса горения и высокому выходу лучистой энергии.

.Число сеток и комбинация их могут быть различными. Однако для надежности работы горелок количество их должно быть не менее двух, а диаметр ячеек нижнего ряда сеток не превышать критического. В зависимости от общего гидравлического сопротивления сеток напор перед горелкой определяется расчетом или подбирается экспериментально.

Кроме описанных выше типов инфракрасных излучателей применяются также чаше — и кольцеобразные, трубчатые и панельные с насадком из керамики и металлических листов.

Чаше — и кольцеобразные излучатели используют для нагрева деталей на конвейерных линиях или, компонуя их в группы, для образования излучающих панелей значительной площади.

|

Жу |

|

М |

|

Рис. 21. Схема газовой горелки инфракрасного излучения с металлическим сетчатым излучателем |

|

1 — форсунка; 2 — рефлектор; 3 — сетка насадка; 4 — предохранительная сетка; 5 — корпус; 6 — диффузор |

Большое распространение за рубежом получили газовые инфракрасные излучатели с панелями пористой керамики. Через поры керамической панели проходит газ, предварительно смешанный с воздухом, и сжигается на ее поверхности. Поверхность панели активизирована окислами металлов для каталитического горения газа. Иногда к этим материалам прибавляют так называемые промоторы, которые усиливают действие катализаторов. На активизированной поверхности панели происхо

дит полное сгорание газа, причем даже при сравнительно низ-, кой температуре газ сгорает со скоростью, которая в обычных условиях соответствует высокой температуре. При этих условиях даже кратковременное соприкосновение газовоздушной смеси с раскаленным огнеупорным материалом создает возможность сжигать газы с различной скоростью распространения пламени. Большое значение имеют состав и зернистость материала панели, так как зона горения высотой около 5 мм должна стабилизироваться на поверхности панели. Температура панели может достигать 950—1000° С. Сжигание газа в панели происходит в основном так же, как и в других беспламенных излучающих горелках. Смесь газа с воздухом подводится под панель — головку горелки, где создается давление, необходимое для преодоления гидравлического сопротивления панели и убыстрения движения смеси до выходной скорости. Газовоздушная смесь, выходя через поры панели, сгорает на поверхности. При высокой скорости сжигания газа пламя невидимо. При изменении давления смеси газа под головкой тепловая нагрузка горелки соответственно понижается или повышается. Однако понижение давления смеси и уменьшение тыловой нагрузки в некоторых пределах не вызывают неустойчивости горения или проскока пламени. Проскок пламени возникает лишь в результате значительного повышения тепловой нагрузки. Сжигание газа обычно сопровождается слабым шипением.

Трубчатые излучатели состоят из керамических труб или металлических (жаропрочных), раскаленных изнутри продуктами сгорания газа. Трубы служат обогревательными элементами в различных печах, где нельзя допускать соприкосновения материала с отходящими продуктами сгорания. Нагревательные керамические трубы можно применять для температур выше 1000° С.

|

41 |

При изменениях статического давления внутри труб отходящие газы не проникают в рабочее пространство печи. Преимуществами трубчатых излучателей являются малая тепловая аккумуляция, быстрый разогрев, относительно высокий к. п. ді и минимальный объем ремонтных работ. В последнее время для трубчатых излучателей стали применяться металлические трубы из жаропрочных сталей, из которых составляются панели печей с защитной атмосферой. Инфракрасные излучатели с панелями из металлических листов, нагреваемых продуктами сгорания до температуры 200—500° С, называют «черными» или «темными». Их широко используют в туннельных сушилках. Существуют несколько вариантов черных излучателей для разных областей промышленного использования. Но чаще всего они представляют собой туннели с двумя кожухами, где внутренний активный кожух нагревается группой атмосферных инжекционных горелок. Температура активного кожуха 200—500° С при тепловой нагрузке излучающей поверхности до 10000 ккалім2 -ч. Полез-

4—882

ное тепло, излученное активной поверхностью металлического кожуха, составляет примерно половину всего внесенного количества тепла. Остальные 50% тепла теряются внешним кожухом и с отходящими газами. Потерю тепла с отходящими газами можно уменьшить соответствующей рекуперацией.

В отличие от высокотемпературных «светлых» излучателей черные излучатели имеют температуру излучающей поверхности

|

12 10 8 Є T Г 0 г T 6 8 Ю 12 ЛгрЯЛ Плотность излучения 8 тл! сиГИии |

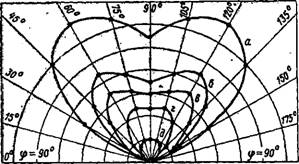

Рис. 22. Распределение плотности излучения в полусфере 12-плиточной горелки (Fn3N =0,035 м2) радиус полусферы в мм: а — 300; 6 — 400; в — 500; г —600; Д — 700

Ниже температуры воспламенения паров растворителей и исключают контакт продуктов сгорания с нагреваемыми материалами. Это позволяет применить их в условиях повышенной пожа — ровзрывоопасности, например, при сушке лакокрасочных покрытий и тогда, когда нежелателен контакт продуктов сгорания с нагреваемым материалом.

"Интенсивность нагрева материалов (изделий) черными инфракрасными излучателями при прочих равных условиях ниже, чем светлыми излучателями, имеющими более высокую температуру излучающей поверхности (насадка). . С другой стороны, излучение от черных излучателей более равномерно по площади, чем от светлых (высокотемпературных) при одних и тех же размерах излучающей поверхности. Неравномерность излучения тем больше, чем выше температура излучающей поверхности.

При определении интенсивности излучения различных типов газовых горелок инфракрасного излучения в качестве приемника может быть использован полупроводниковый болометр ти-

па 0ПБ-5К, разработанный и изготовленный Институтом физики АН УССР.

|

4* |

|

43 |

Исследованиями установлено, что у газовых горелок инфракрасного излучения с перфорированными и пористыми керамическими излучающими насадками, даже при расположении над ними стабилизирующих металлических сеток, интенсивность (плотность) излучения в различных направлениях по полусфере от нормали к насадку неодинакова (рис. 22). По нормали к

Поверхности (ф=90°) на близких расстояниях от излучающего насадка плотность излучения меньше, чем под углом 75 и 45°. При приближении к краям горелки (<р->- 0°, ф-»180°) плотность излучения снова снижается.

Это объясняется тем, что стенки цилиндрических каналов в керамическом насадке имеют большой перепад температур по высоте (по глубине). Вследствие этого с уменьшением угла излучения ф составляющая излучения от стенок каналов QCT. KaH стремится к нулю, т. е.

£>изл = Qneper + QcT-кав = в (1 — l|)KaJ jj^ * + бфкан

Где Qneper—тепло, излучаемое перегородками;

QcT. KaH— тепло, излучаемое стенками канала.

Температура каналов зависит от их длины. Чем ближе к центру насадка, тем заметнее фкан стремится к нулю. Следовательно, излучение от стенки каналов уменьшается, т. е. второй член формулы стремится к нулю.

Отсюда можно сделать вывод, что излучение этих горелок не подчиняется закону Ламберта. Характер индикатрис яркости излучения связан с внутренним строением вещества и состоянием его поверхности, т. ь. Ет

Еп

Если для абсолютно черного тела /(ф) = 1, то для всех нечерных тел F (ф) < 1. Для серого тела

F(ф) = const < 1,

А для газовых горелок инфракрасного излучения, как мы видели,

F (ф) =f= const.

При расчетах излучения газовых горелок необходимо учитывать их индикатрису яркости излучения, определяющую зависимость калорической яркости излучения от направления.

Измерения лучистого потока по плоскости, параллельной горелочному насадку на различном расстоянии от него, показали, что интенсивность излучения (плотность потока) распределяется неравномерно (рис. 23). Неравномерность возрастает с приближением излучающей поверхности к облучаемой плоскости и определяется по величине среднеквадратичных отклонений отдельных лучистых потоков и от среднего лучистого потока, С увеличением расстояния от точки замера до излучателя среднеквадратичное отклонение значительно снижается.

Среднеквадратичное отклонение составляет: для газовых 12-плиточных инфракрасных горелок—0,5; 8-плиточных—0,34 и 6-плиточных—0,33.

При сравнении распределения плотностей излучения горелок с рефлектором и без него было установлено, что рефлектор не оказывает существенного влияния на распределение плотностей излучения. Поэтому для облучения по площади рекомендуется применять горелки без рефлектора.

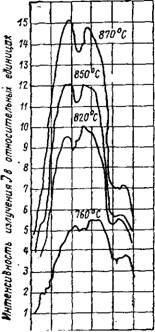

При использовании инфракрасных горелок важно знать их спектральную характеристику и эпюры излучения.

На рис. 24 показана спектральная характеристика инфракрасной горелки с керамическим насадком и стабилизирующей

|

1,08 1,3 1,55 1,9 2,35 2,6 ■Длина волны 8 мк |

|

Рис. 24. Спектры излучения керамическим насадком с отверстием диаметром 1 мм и металлической сеткой |

44

Металлической сеткой, а в табл. 7 даны результаты испытаний горелки с керамическим насадком со стабилизатором и без него.

Как видно из графика, максимум излучения с увеличением температуры насадка не смещается в сторону коротких волн, т. е. здесь не соблюдается закон Вина.

Это объясняется тем, что кроме излучения самого насадка действует излучение продуктов сгорания газа, состоящих в основном из углекислоты и водяных паров, т. е. из трех атом* ных газов, обладающих селективностью излучения.

Поэтому горелки инфракрасного излучения с. перфорированными и пористыми керамическими насадками должны рассматриваться как селективные излучатели, их максимум излучения находится в пределах 1,5—2 мк для керамических насадков со стабилизирующей металлической сеткой и 2—2,55 мк без сетки.

Из табл. 7 видно, что при наличии стабилизирующих металлических сеток значительно увеличивается энергия излучения при одной и той же удельной тепловой нагрузке горелок. Однако даже при наличии металлических сеток передача тепла излучением составляет всего лишь 45—55%, а не 60—62%, как это указано в некоторых литературных источниках.

|

Таблица 7 Результаты испытаний горелки с керамическим насадком без сетки стабилизатора и при установке ее

|

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике