По выходе из газогенераторов газ подвергают обессмолива — нию при помощи электрофильтров и затем охлаждению с одновременным извлечением из газа уксусной кислоты. В результате продукцией газогенераторной станции является генераторный газ, смола и раствор уксуснокальциевой соли.

Древесный генераторный газ используется как топливо, смола отправляется на переработку, а раствор уксуснокальциевой соли упаривают и сушат в специальном цехе для получения древесноуксусного порошка.

Кроме перечисленных продуктов, на газогенераторной станции получаются кислые воды, содержащие летучие органические кислоты (уксусная) и водорастворимую смолу. Кислая вода получается при отстаивании смолы, осаждаемой из газа электрофильтрами, в гидрозатворах, а также в газопроводах, по которым газ направляется из газогенераторов в электрофильтры.

Раньше кислые воды сбрасывали в канализацию, они попадали в естественные водоемы и делали воду последних непригодной для питья и хозяйственных нужд. Сейчас кислые воды перерабатывают, получая технический пирокатехин, уксусную кислоту и водорастворимую смолу, используемую как литейный крепитель. Производственный выход продуктов и полупродуктов из 1 пл. м3 газифицируемой хвойной древесины следующий: газогенераторного газа (в пересчете на сухой) 600 м3, отстойной сырой смолы из электрофильтров 50 кг, кислых вод 200 кг, Условного раствора древесноуксусного порошка, содержащего 7% уксуснокальциевой соли, 150 кг.

Характеристика получаемых продуктов по среднегодовым данным за несколько лет следующая:

Состав газа в %: углекислоты 5—7; окиси углерода 27—30, метана 2—2,8; водорода 14—14,5; непредельных углеводородов.— 0,2—0,25; кислорода 0,2—0,3; азота 46—50. Низшая теплотворная способность газа колеблется в пределах 1500—1550 ккал/н. м3. Анализ отстойной смолы: влажность 30—40%, летучих кислот в пересчете на уксусную 1,7—2%. Анализ кислых вод — отстоя от смолы, выделенной из газа электрофильтрами: водорастворимой смолы 14—17%; летучих кислот в пересчете на уксусную 5—6%- Анализ кислых вод, выделившихся из газа в гчдрозатво — рах и газопроводах: водорастворимой смолы 5—7%, летучих кислот в пересчете на уксусную 2,5—3,5%. Анализ раствора древесноуксусного порошка: уксуснокальциевой соли 7,5—10,5%, сухого остатка 10—15%, крепость порошка (содержание в сухом остатке уксуснокальциевой соли) 70—73%.

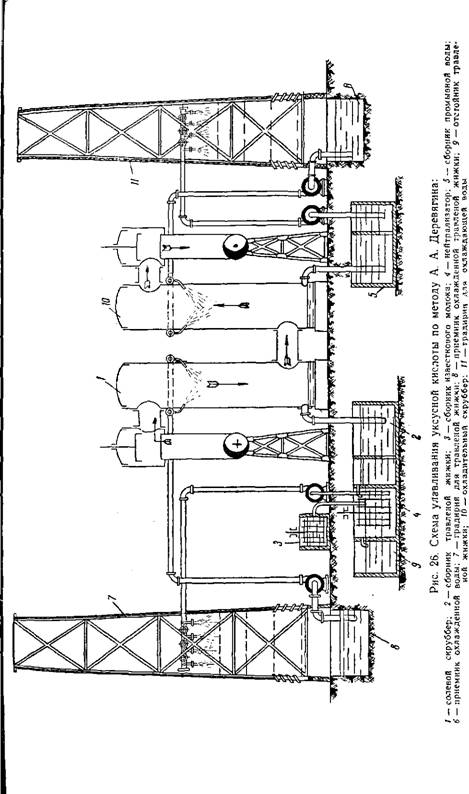

Схема очистки и охлаждения древесного генераторного газа в течение ряда лет совершенствовалась. В 1936—1938 гг. была внедрена в промышленность схема А. А. Деревягина (рис. 26).

|

|

Газ из газогенератора обессмоливали и направляли в солевой Скруббер 1. Нагретая травленая жижка, содержащая свободную летучую кислоту (раствор древесноуксусного порошка), стекала из этого скруббера и поступала в сборник 2, отсюда кислая жижка направлялась в нейтрализатор 4, где уксусная кислота нейтрализовалась известковым молоком из сборника 3 до нейтральной или слегка щелочной реакции раствора. Нейтрализованную травленую жижку из нейтрализатора подавали на градирню 7 для охлаждения. На градирне травленая жижка охлаждалась вследствие испарения воды, и соответственно концентрировался раствор. Из приемника 8 градирни раствор вновь поступал в солевой скруббер 1, где происходило, с одной стороны, частичное охлаждение генераторного газа и, с другой — сорбция летучих кислот.

При движении травленой жижки по указанному циклу постепенно увеличивался объем циркуляционного раствора и повышалась в нем концентрация уксуснокальциевой соли. Избыток травленой жижки периодически направлялся в отстойник 9, а оттуда осветленный раствор поступал на выпарку. Концентрация порошка в травленой жижке, скорость нарастания объема раствора и степень охлаждения газа, проходящего через солевой скруббер, зависели от температурного режима работы этого скруббера и градирни. Чтобы ограничить извлечение из газа органических продуктов некислого характера, способствующих образованию нелетучих смол, которые ухудшают качество древесноуксусного порошка, был предложен горячий режим работы солевого скруббера. В этом случае травленую жижку после нейтрализации не подавали на градирню. Нейтрализованный раствор без охлаждения направляли в солевой скруббер. Кроме того, на основе опыта работы газогенераторных установок была упрощена техника нейтрализации травленой жижки. Известковое молоко подавали непрерывной струей прямо в лоток, по которому стекала кислая травленая жижка из солевого скруббера. Нейтрализатор как самостоятельный аппарат был исключен из системы. Газ, выходящий из солевого скруббера, после извлечения из него летучих кислот направляли в охладительный скруббер, где газ охлаждала холодная вода по циклу, в схему которого включалась градирня.

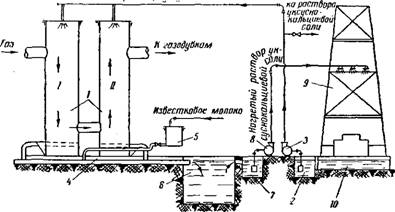

Дальнейшее усовершенствование извлечения кислоты и охлаждения газа пошло по линии значительного упрощения аппаратуры. Были полностью совмещены процессы сорбции кислоты и охлаждения газа (рис. 27). Из резервуара 2 холодная травленая жижка насосом 3 подается на солевые скрубберы 1; в одном из них газ проходит сверху вниз, а в другом —снизу вверх. Сырой генераторный газ поступает в первый солевой скруббер при температуре 68—72°. Скорость движения газа в скрубберах в пересчете на свободное сечение примерно равна 0,6—0,8 м/сек. В каждом скруббере имеется хордовая насадка. Газ из второго солевого скруббера выходит охлажденным до 36—42°. Из скрубберов стекает нагретая кислая травленая жижка и поступает в лоток 4, где уксусная кислота непрерывно нейтрализуется известковым молоком из бака 5 до слабощелочной реакции. Нейтральная травленая жижка поступает в отстойник 6. Осветленный раствор переливается в резервуар 7 и оттуда насос 8 подает его на градирню 9 для охлаждения. Охлажденная травленая жижка из резервуара 10, расположенного под градирней, поступает в резервуар 2 и затем вновь на скрубберы.

|

Охлажденный паствой иксиснокпльииейой соли Чтщ илоыт

Рис. 27. Циркуляционная установка: / — скрубберы; 2—расходный резервуар; 3 — насос, подающий раствор в скрубберы; 4 — сливной лоток; 5 — напорный бак; 6 — смолашламоотстойннк: 7 — расходный резервуар; 8 — насос, подающий раствор на градирню; 9 — градирня; 10 — сборный Резервуар |

Получающийся избыток травленой жижки (раствора древесноуксусного порошка) периодически откачивается насосом в сборники для окончательного отстоя и последующей выпарки раствора.

При работе установки по указанной схеме получены следующие показатели: степень извлечения кислоты из газа 92—94% при количестве травленой жижки, подаваемой на скрубберы в пересчете на 1 м3 газа, 9—10 л.

Кроме того, при работе установки по описанной схеме было установлено, что: 1) скорость сорбции кислоты увеличивается с понижением температуры поступающей на скруббер травленой жижки; 2) повышение температуры газа, поступающего в скруббер, не влияет на степень извлечения уксусной кислоты из газа.

5 марта, 2013

5 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике