В поисках способов интенсификации сжигания газов было также предложено так называемое б ес п л а м е н н о е горение, позволившее сжигать газовую смесь с большими тепловыми напряжениями объема камеры (порядка десятков мегаватт на метр кубический).

Беспламенное горение характеризуется тем, что горение готовой горючей смеси происходит в непосредственной близости с раскаленными керамическими поверхностями. Поэтому этот вид горения получил также название поверхностного.

У многих, занимающихся изучением этого вопроса, сложилось мнение, что причиной высоких тепловых напряжений при поверхностном горении является каталитическое воздействие керамических стенок горелки на скорость реакции.

Исследования, проведенные МЭИ по интенсификации сжигания газов, не подтвердили катали^ческого воздействия керамических поверхностей на процесс горения и одновременно позволили объяснить сущность беспламенного горения, заключающуюся в организации развитого зажигания газовой смеси в этих горелках.

|

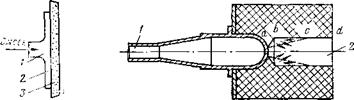

Рис. 9-13. Туннельная горелка. |

Рис. 9-12. Пористая диафрагма.

Рассмотрим типичные горелки и способы осуществления беспламенного горения с указанной точки зрения. Наиболее простой является пористая керамическая диафрагма (рис. 9-12). Газовоздушная смесь, подаваемая по трубе 1 в камеру 2 сгорает в пределах тонкого поверхностного слоя огнеупорной керамической диафрагмы 3. Это явление может быть объяснено следующим образом. В пористой керамической диафрагме газовый поток разбивается на множество мелких струек, которые при зажигании дают такое же количество микрофакелов. Очагами зажигания являются застойные зоны продуктов сгорания высокой температуры, условия образования которых вследствие пористости диафрагмы ©собенно благоприятны.

Из беспламенных наибольшее распространение получила туннельная горелка (рис. 9-13). В ней газовоздушная смесь по каналу 1 подается в туннель 2 диаметром ~60—80 мм, где и сгорает с тепловым напряжением порядка 30^55 МВт/м3. Туннель горелки обычно выпол — 172

Етяется в виде цилиндра из керамического огнеупорного материала. Газоподводящий канал 1 у входа в туннель сужается для создания такой скорости газовоздушной смеси, при которой исключается возможность обратного проскока пламени. Этот канал часто выполняется в виде инжектора, причем подаваемый в него под давлением газ инжектирует воздух, создавая газовоздушную смесь.

|

Смесь |

![]() Сжигание газа в туннельных горелках с большими тепловыми напряжениями объясняется следующим образом. Вытекающая из канала

Сжигание газа в туннельных горелках с большими тепловыми напряжениями объясняется следующим образом. Вытекающая из канала

I Газовоздушная смесь увлекает газ из окружающего струю пространства abc, в результате чего в этих местах создается зона разрежения, которая вызывает приток продуктов сгорания высокой температуры из зоны горения к устью канала. В пространстве abc между расширяющейся струей и стенками начального участка туннеля создаются вихревые зоны продуктов сгорания высокой температуры, из них продукты сгорания расходуются, увлекаемые струей, и при одновременном притоке горячих газов. Увлеченные в струю продукты сгорания нагревают газовоздушную смесь и тем самым подготавливают ее к воспламенению. Кроме того, на стенках туннеля, на участке cd, благодаря шероховатостям керамики образуется застойная пленка продуктов сгорания, которая также способствует лучшему зажиганию смеси. Таким образом, эффект беспламенного горения в туннельной горелке объясняется развитым зажиганием смеси за счет застойных вихревых зон высоконагретых продуктов сгорания, которые переносят тепло из зоны горения в свежую смесь, вытекающую из горелки, и за счет застойной пленки продуктов сгорания у стенок туннеля.

Из такого объяснения беспламенного горения в туннельной горелке следует, что если уничтожить вихревые зоны и шероховатость стенок, то этим будет исключена возможность получения беспламенного горения.

Для проверки этих теоретических предположений были поставлены опыты по зажиганию газов в туннельной горелке. Горючая смесь подавалась в кварцевую трубку ^р, ис. 9-14) через подводящий канал и конический раструб, обеспечивающий истечение струи без отрыва от стенок. Такое выполнение горелки дало возможность исключить участки застойных ‘вихревых зон, а влияние застойной пленки продуктов сгорания у стенок горелки уменьшить до минимума. В этой горелке не удалось получить беспламенного горения: при малых скоростях газовой смеси имело место факельное горение у выходного сечения туннеля. При увеличении скорости свыше 1,25—1,4 м/с факел открывался и погасал. При удалении раструба благодаря восстановлению вихревых зон горячих продуктов сгорания в туннеле в горелке осуществлялось сжигание газа с такими же высокими тепловыми напряжениями, как и в туннельных керамических горелках.

Следовательно, опытами установлено, что уничтожение вихревых зон и сведение к минимуму влияния застойной пленки предуктов сгорания у стенок исключает возможность получения беспламенного горения в туннельной горелке.

Таким образом, объяснение физической сущности беспламенного горения в туннельных горелках соответствует действительности.

Получение высоких тепловых напряжений в беспламенных керамических горелках не означает, что в этих горелках газ сжигается с высокой интенсивностью. Опыт показывает, что в этих горелках горение возможно при сравнительно малых скоростях.

14 апреля, 2013

14 апреля, 2013  doctype

doctype

Опубликовано в рубрике

Опубликовано в рубрике