Анализ энергетических затрат и выявление среди них доли непроизводительных затрат на отдельной теплотехнологической установке, как правило, требует не только наличия штатных измеряющих приборов, но и дополнительных измерений, определяемых спецификой установки.

Рассмотрим методологию углубленного энергоаудита теплотехнологической установки на примере не — прерывнодействующей ленточной конвективной установки, предназначенной для сушки волокнистых (дисперсных) материалов.

Ленточная сушилка состоит из п однотипных секций, включающих газопроницаемый конвейер, нагнетатель с электроприводом, паровой калорифер. При работе в каждой секции наблюдается неравномерное поле скоростей воздуха, приводящее к неравномерному по ширине конвейера высыханию материала. Для выравнивания влагосодержания материала осуществляют его кондиционирование в дополнительном аппарате за счет впрыска воды AW.

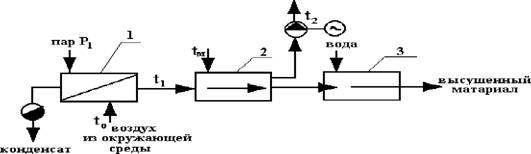

Принципиальная схема установки представлена на рис. 16

|

Сушимый материал

|

Рис. 16

1 — паровой калорифер, 2 — сушилка, 3 — установка кондиционирования материала

Инструментальный энергоаудит должен дать исходную информацию для составления материального и теплового баланса не только всей установки в целом, но и отдельных ее частей: калорифера (подогревателя), сушильной камеры, камеры кондиционирования материала.

Материальный баланс сушильной установки. Считается, что сушимый материал и нагретый воздух состоят из сухой части и влаги:

G м = Gc + G. m

Ge = 4…+ G„

TOC o "1-3" h z кг кг кг

G G G

Где м — расход материала, ч , в — расход воздуха, ч, с — расход сухой части материала, ч,

Кг

G L G

Вм — количество влаги в материале, ч , ce — — расход сухой части воздуха, п — количество влаги в

Кг

Воздухе, ч.

Расчетные соотношения, используемые при расчете статики сушки: Влагосодержание воздуха:

D = 1000 • ^ = 1000 •М v pv гвл

Ca Мa B — pv кг. сух. воздуха

Кг

С С і 3 3

Где v’ a- концентрации, соответственно, водяного пара и сухих газов в 1м газа (воздуха), м

Кг

|

‘ V a |

Mv, M

— молярные массы, соответственно пара и газа, моль, В — барометрическое давление, Па,

Р — парциальное давление ненасыщенного пара, Па. Влажность материала на сухую массу:

TOC o "1-3" h z G G — G wm = • (100%) = ——— ^ • (100%) — (%)

G G кг. сух. материала

Влажность материала на общую массу:

GG wm о——— • (100%) =—————- вм———- (100%) — (%)

Gм Gc + Gm кг. влажного. материала

Формулы для пересчета влажности материала:

100 • wm о о 100 • wm кг. вл.

Wm =—- —, w = m

100 — w о 100 + wm кг. влажного. материала

Количество испаренной влаги:

|

G |

^ ^ о

Ш м1 • wm1 Gм2 • wm 2 п wm1 — wm 2 п wm1 — wm 2 кг

W =————— = G м1——- = G м 2——- —

100 100 м1 100 + wm1 м 2 100 + wm 2 Ч

Для конвективной сушильной установки материальный баланс выглядит следующим образом.

Кг

|

D 2 — dj кг 1000 ч |

LC,1 + G„1 + Gс + Gвмl = Lс. в 2 + Gu 2 + Gс + Gвм 2 —————————————————

Ч

Количество влаги, испаренной из материала в сушилке.

W = (^вм — G вм2 = G п2 — G„1 = Lc

Таким образом, для оценки материального баланса необходимы измерения влагосодержания материала на входе и выходе из установки и расход материала на входе или выходе.

Для проверки измеренного материального баланса необходимы измерения влагосодержания воздуха на

|

В1 в2 |

Входе d° и выходе d’2 из сушильной камеры и расхода сушильного агента через сушилку. Поскольку испаренная влага изменяет расход сушильного агента, то расчеты материального и теплового балансов ведут с использованием расхода абсолютно сухого воздуха L.

L = —

1 + Dn X10—3 1 + d2 X10—3

D — d 1000

Для экспериментального определения влагосодержания сушильного агента d 0’d 2 используют показа-

T с tм

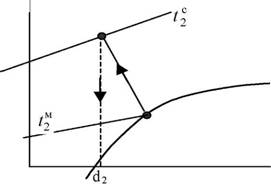

Ния двух термометров («сухого» 2 и «мокрого» 2 на входе и выходе сушильной установки. По этим показаниям на H-d диаграмме находят d°’d2 (рис. 17).

|

H |

|

Ф = 1 |

|

Рис. 17 Тепловой баланс калорифера составляют как по пару, так и по воздуху. В первом случае |

|

D |

Qn,= D х hn — k X hK — П X hn h h h

Где D, k, П — общий расход пара, конденсата и пролетного пара, п’ к’ п — соответственно энтальпии пара, конденсата и пролетного пара.

Очевидно k+n=D.

Значения энтальпий берут из таблиц водяного пара, однако, для этого необходимы измерения давле-

H = f (Ptn); К = f (tK); hn = f (P, t).

Ния и температуры:

Тепловой баланс по сушильному агенту:

Qe = Gei (c1t1 — c0t0)

Где С1’С0 — удельные теплоемкости воздуха при d(° и d(° . Предпочтительно тепловой баланс по воздуху записывать:

Qe = L( H1 — H 0)

|

Сухого воздуха. |

H1, H 0

Энтальпии влажного воздуха на выходе и входе калорифера, отнесенные к одному кг

H = cBt + d X 10-3(r0 + cy)

Где

Где Св’Сп — удельные теплоемкости абсолютного сухого воздуха и водяного пара, Г<0 — скрытая теплота парообразования при 00С.

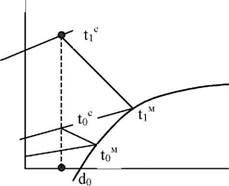

Измерения tc’tм на входе и выходе калорифера (рис. 18) позволяет установить герметичность калорифера (отсутствие перетечки пара в воздушное пространства) с помощью H-d диаграммы:

D0 = d1 d1) d.

|

Калорифер негерметичен. |

0 1 при 17 (

Тепловой баланс сушильной установки [5,6]:

В общем виде тепловой баланс сушильной установки выглядит следующим образом:

Qn. e. + Qb + L0 • H0 + <^м2 • Cм1 • tм1 + W • свл •tм1 + Gтр1 • стр1 • tтр1 = L2 • H2 +

2 • Cм2 • tм2 + Gтр2 • стр2 • tтр2 + Q5

|

H |

|

Рис. 18 |

Где индексы «0», «1», «2» — соответственно параметры перед подогревателем, после подогревателя перед сушильной камерой, на выходе из сушилки.

|

Составные части теплового баланса:

|

Принимается, что

L0 L2 L; ci c2 cc cimp c2mp c тр

Если отнеси все составляющие теплового баланса к количеству испаренной влаги W, то выражение

(іі) можно записать в следующем виде:

L Hi — H0 ) =l • (н2- H0)+qM + qmp + qs — сел • ^і — qd

Важными характеристиками сушильной установки являются удельный расход сушильного агента и удельный расход тепла на единицу массы испаренной влаги, соответственно:

Кг. возд.

, = L = 1

W z2 — z1 кг. исп. влаги

= L • (H i — H о) = , i — н о)

|

КДж |

|

Q = |

|

Кг. исп. влаги |

W W VI0/

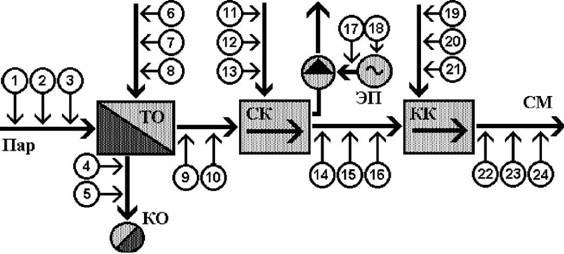

Таким образом для опытной проверки материального и теплового баланса сушильной установки необходима инструментальная диагностика (рис. 19, табл. 5)

|

СА СМ СА Вода

Рис. 19 |

|

Конденсат ^ |

ТО — калорифер, СК — сушильная камера, КК — камера кондиционирования, КО — конденсатоотводчик, ЭП — электропривод, СА — сушильный агент, СМ — сушимый материал

Таблица 5

|

№ |

Измеряемые величины и диапазоны измерения |

Выбираемые измерительные приборы (типы) |

|

1 |

Температура (+100 °С.+300 °С) |

Контактный термометр КМ44 |

|

2 |

Давление ( ) |

|

|

3 |

Расход пара ( ) |

Вихревой расходомер |

|

4 |

Температура (+100 °С… +120 °С) |

Контактный термометр КМ44 |

|

5 |

Давление ( ) |

Манометр |

|

6 |

Температура (0 °С… +30 °С) |

Контактный термометр КМ44 |

|

7 |

Относительная влажность (30%…60%) |

Измеритель влажности |

|

8 |

Расход (скорость) воздуха (1 м3/с…10 м3/с) |

Анемометр |

|

9 |

Температура (+80 °С… +150 °С) |

Контактный термометр КМ44 |

|

10 |

Относительная влажность |

Измеритель влажности |

|

11 |

Температура |

Контактный термометр |

|

12 |

Относительная влажность |

Измеритель влажности |

|

13 |

Расход вещества (масса) |

Измеритель расхода |

|

14 |

Температура |

Контактный термометр |

|

15 |

Относительная влажность |

Измеритель влажности |

|

16 |

Расход вещества (масса) |

Измеритель расхода |

|

17 |

Скорость оборотов |

Тахометр |

|

18 |

Параметры электропривода |

Регистратор / анализатор |

|

19 |

Температура |

Контактный термометр |

|

20 |

Расход воды |

Ультразвуковой расходомер |

|

21 |

Давление |

Манометр |

Проведенная инструментальная диагностика позволяет не только предложить энергосберегающие мероприятия, но и достаточно точно определить энергетический потенциал от их реализации.

Подробно возможные энергосберегающие мероприятия и их классификация изложены в [6].

В качестве примеров рассмотрим некоторые из возможных мероприятий.

Рациональное снижение давления греющего пара. Давление и температура греющего пара, подаваемого в калорифер, как правило, выше требуемых по технологии. Использование для рационального снижения давления пара для отдельной технологической установки противодавленческих турбин типа Р не оправдано экономически. Появившиеся также противодавленческие паровые роторно-объемные машины (ПРОМ) обладают рядом неоспоримых преимуществ по сравнению с турбинами Р, в настоящее время конструктивно недоработаны.

Использование для снижения давления РОУ и тем более РУ менее эффективно, чем применение пароструйных эжекторов.

Достигаемая при этом экономия энергии определяется снижением на 10.20% расхода основного греющего пара восполняемого вторичным паром вскипания, снижением температуры возвращаемого конденсата (при повышении температуры конденсата и отсутствии баков сбора конденсата требуется дополнительное его захолаживание).

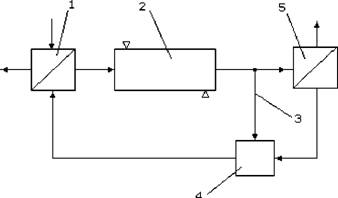

Рециркуляция сушильного агента. Наиболее очевидное энергосберегающее мероприятие в конвективных сушильных установках связано с возвратом части уходящего сушильного агента в контур его циркуляции (рециркуляция сушильного агента).

Возможные схемы приведены на рис. 20 а и б.

Существующее явление инверсии, интенсивности испарения при конвективной сушке, связанное с тем, что при температурах сушильного воздуха выше 180…2000С интенсивность испарения в воздух с повышенным влагосодержанием выше, чем в сухой, приводит к неоднозначным решениям по энергосбережению: при t > 180…2200С выгодна схема рис. 20 а, при t < 1800С выгодна схема рис.20 б с установкой дополнительного утилизационного рекуператора.

Управление неравномерностью сушки. К числу наиболее значимых энергосберегающих мероприятий относится, как правило, устранение неравномерности распределения параметров сушильного агента по поперечному сечению сушильной камеры [6].

Для оценки потенциала энергосбережения от такого мероприятия необходимы специфические дополнительные инструментальные измерения эпюр температур и скорости сушильного агента.

|

1 |

|

|

|

2 |

|

1-подогреватель сушильного агента |

|

2-сушильная камера; |

|

3-линия рециркуляции; |

|

4-камера смешения. |

|

|

4

А

1- подогреватель сушильного агента;

2- сушильная камера;

3- линия рециркуляции;

4- камера смешения;

|

|

5- рекуператор.

Б

Рис.20

15 августа, 2012

15 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике