Энергосбережение при транспортировке тепловой энергии (холода) жидкими и газообразными теплоносителями в различных отраслях промышленности могут базироваться как на общих закономерностях производства и эксплуатации технического оборудования, так и на особенностях характерных только для данной отрасли промышленности, области рабочих температур, месте расположения трубопровода, передаваемой мощности и т. д.

К общим закономерностям энергосбережения относятся:

1. Энергосбережение и экономичность при создании систем транспортировки, ремонтопригодность конструкции, позволяющая быстро обнаружить и устранить неполадки и отказы в надежной работе.

2. Эффективная теплоизоляция канала, надежно и долговечно работающая при условиях эксплуатации.

3. Мало гидравлическое сопротивление канала, по которому проходит транспортировка теплоносителя, что обеспечивает малую мощность, затрачиваемую на прокачку теплоносителя.

4. Герметичность систем транспортировки, что обеспечивает энергосбережение на воспроизводство теплоносителя.

Ниже будут рассмотрены вопросы энергосбережения при транспортировке тепла и холода как газообразными, так и жидкими теплоносителями.

1) Методы энергосбережения при подземной и воздушной прокладке теплопроводов (хладонов)

С точки зрения топливо энергетического баланса страны тепловое потребление — одно из основных статей. Поэтому эффективная эксплуатация теплопроводов позволяет осуществить энергосбережение при транспортировке тепла, которое в настоящее время составляет около 8% 11 | от передаваемой энергии. Транспортировка тепловой энергии имеет место практически в каждой отрасли промышленности, но наиболее широко она представлена в системах теплофикации. Так, например, в системе «Мосэнерго» на 01.01.98 г. длина тепловых сетей в двухтрубном начислении составляет 2314 км, в том числе водяных сетей 2279 км. 12 |.

Теплопроводы могут располагаться под землей или проложены по воздуху. Под землей они могут располагаться в проходных, полупроходных, непроходных каналах и непосредственно в грунте. Самые дорогие и сложные это теплопроводы в проходных каналах. Проще и дешевле осуществляется прокладка в грунте. В проходных каналах (высота которых = 2.5 м) обслуживающий персонал может производить ремонт и сварочные работы, в полупроходных частично, а в непроходных находится трубопровод. Однако в некоторых случаях прокладка в грунте практически невозможна. Так в городах ремонт теплотрасс из-за выемки грунта затруднен. Поэтому в городах, как правило, применяется прокладка тепловых сетей в проходных каналах, в которых располагаются также силовые электрические кабели, кабели связи и водопровод. Это обеспечивает комплексное решение вопроса энерго — и водоснабжения, и, в конечном счете, ведет к энергосбережению.

Одной из существенных недостатков подземной прокладки тепловых сетей является разрушение теплоизоляции под действием влаги грунтовых вод и влажного воздуха в каналах, что приводит к большим тепловым потерям. Поэтому часто, где это возможно, применяют воздушную прокладку теплопроводов с металлической защитой от дождей, часто это цинкованное железо. Она проще в изготовлении и ремонте, и, следовательно, в этом плане обеспечивает энергосбережение. Однако она применяется только на окраинах городов или на территориях промышленных предприятий. Вопрос о выборе типа теплопровода (воздушный или подземный) решается с учетом местных условий и технико — экономического обоснования.

Энергосбережение при транспортировке тепловой энергии в первую очередь зависит от качества тепловой изоляции. Она должна иметь не только низкую теплопроводность, воздухо — и водопроницаемость, а так же низкую электропроводность, что уменьшает электрохимическую коррозию материала трубы, воз — духо — и водопроницаемость, т. е. увеличение влажности изоляции может не только ухудшить теплопроводность изоляции более чем в 3 раза, но и способствует разрушению труб. В результате срок службы сократиться до 4-5 лет вместо 30. |3*| .поэтому сами трубы имеют антикоррозионное покрытие, например, в виде силикатных эмалей, изола и др. иногда сверху тепловой изоляции укладывают асбоцементные футляры с металлическими сетками, покрытые асбоцементной штукатуркой. Такие футляры препятствуют поступлению влаги из воздуха и грунта. Эта относительно сложная конструкция хотя и требует дополнительных энергозатрат на изготовление, но зато более долговечны и за счет этого более выгодны.

В последние годы начали широко внедряться теплопроводы типа «труба в трубе» с пенополиуретановой изоляцией в гидрозащитной оболочке | 3| . такая конструкция предусматривает применение не только предварительно изолированных пенополиуретаном и заключенных в полиэтилен труб, но и всех компонентов системы (шаровой арматуры, термических компенсаторов и т. д.). Такая конструкция может укладываться в землю безканально и обеспечивает существенное энергосбережение за счет предварительного изготовления отдельных изолированных элементов в заводских условиях и практически полной ее термичности и влагонепроницаемости.

При транспортировке низкотемпературных теплоносителей (область температур холодной и криогенной техники) вопросы качества тепловой изоляции встают более остро, чем при высоких температурах. Это связано с тем, что выработка 1 КВт холода при низкой температуре (например t= -100°С) гораздо больше энергии, чем выработка 1КВт при высокой температуре (например t= 100°С). Теплоизолирующие материалы для области низких температур должны удовлетворять основным требованиям теплоизоляционным материалам, которые работают при высоких температурах как, например, низким значениям Л, незначительной гигроскопичностью, огнестойкостью, однако необходимо чтобы при низких температурах теплоизоляции обладала морозостойкостью и эластичностью. В области криогенных температур широкое применение находят порошковые материалы (например на основе диоксида кремния) и различные виды вакуумной изоляции. Следует отметить, тепло в пористой изоляции передается от частички к частичке как кондуктивным путем, так и за счет лучистого теплообмена. Поэтому создавая в порошковой изоляции вакуум, уменьшают теплопроводность находящегося в пористом слое воздуха. При остаточном давлении

1.33 Па (110-2 мм. рт. ст.) теплопроводность воздуха в десять раз меньше, чем у воздуха в нормальных условиях, т. е. 0,0023 Вт/(мК). Вторым видом вакуумной изоляции является изоляция, состоящая из двух герметичных труб (труба в трубе), между которыми создается вакуум. Та же теплопроводность (0.0023 Вт/(мК)) достигается при остаточном давлении 1,3310-3 Па. Третий тип вакуумной изоляции называется экранно-вакуумной теплоизоляцией: она состоит из чередующихся слоев, например, стекловолокна и алюминиевой фольги. На 1 см. толщины изоляции приходится от 20 до 30 слоев. В такой изоляции фольга выполняет роль экранов и существенно уменьшает лучистую составляющую в теплопроводности, а за счет вакуума существенно уменьшает теплопроводность воздуха в порах. Поэтому в области криогенных температур данная теплоизоляция считается наиболее эффективной и находит широкое применение на практике.

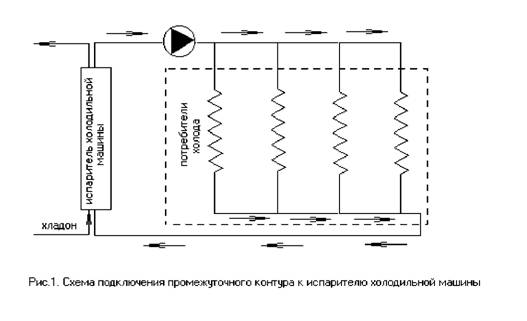

В холодильной технике довольно часто применяется схема хладоснабжения с промежуточным хладоно — сителем. (см. рис 1.) данную схему применяют, как правило, тогда, когда источник потребления холода располагается на удаленном расстоянии от холодильной станции (расстояние может быть до 1 км.). Схему с промежуточным теплоносителем часто используют в системах кондиционирования воздуха, когда в испарителе холодильной машины охлаждается жидкий теплоноситель циркулирующий в промежуточном контуре и охлаждающий воздушные калориферы находящихся в комнатах помещения. В данном случае для циркуляции в промежуточном контуре жидкого теплоносителя необходимо дополнительное оборудование (насос, теплообменники и др.) по сравнению со схемой охлаждения воздуха кондиционирования непосредственно в испарителе холодильной машины и подачей этого воздуха в комнаты помещения. Однако транспортировать тепло жидким теплоносителем выгоднее, чем воздухо-, так как жидкость имеет большую теплоемкость и плотность, чем воздух, и мощность затрачивается на прокачку жидкого теплоносителя меньше, чем для газообразного при одинаковых передаваемых количествах тепла. Схемы с промежуточным теплоносителем довольно широко применяются в различных отраслях промышленности, как в области низких, так и высоких температур.

2) Энергосбережение за счет уменьшения мощности, затрачиваемой на прокачку теплоносителя.

При движении жидкого и газообразного теплоносителя по трубопроводам мощность, затрачиваемая на его прокачку равна:

М G AP

Р-ПН

Где G — расход теплоносителя, кг/с; ДР — гидравлическое сопротивление трубопровода, Па; р — плотность, кг/м3; пн — КПД нагнетательного устройства.

Тепло, передаваемое по теплопроводу, равно:

Q = G — Cp — At,

Где Cp — теплоемкость теплоносителя, КДж/(кгК), Д^ перепад температур на входе и выходе теплоносителя у потребителя, °С; N = (G^P)/(Cp^t рпн)

Отсюда следует, что при одинаковых передаваемых тепловых нагрузках Q перепадах температур Дt мощность, затрачиваемая на прокачку теплоносителя, будет тем меньше, чем выше теплоемкость и плотность теплоносителя при прочих равных условиях. Поэтому жидкие теплоносители имеют, в этом плане, преимущество по сравнению с газообразными, о чем уже говорилось выше.

Общее гидравлическое сопротивление ДР складывается из потерь на трение ДРт, на местные сопротивления ДРм и учитывает изменение гидростатического сопротивления системы(для газовых теплоносителей ими можно пренебречь). Следовательно без учета последней составляющей можно записать:

ДР= ДРт + ДРм

Потери давления на трение

ДР= £ ((pW2)/2)(l/d) (2)

Где ^ — коэффициент трения;

W — скорость, м/с;

D — диаметр, м;

L — единица длинны, м;

Потери давления из-за местных сопротивлений:

ДРм=! с- ((p W2)/2) (3)

Где Лм — коэффициент местного сопротивления;

Для уменьшения местных сопротивлений в последние годы применяют вместо задвижек шаровую запорную арматуру, которые хотя и дороже ранее применяющихся, но имеют гидравлическое сопротивление на порядок ниже ранее применяемых. |2|

Как видно из уравнений (2) и (3) потери давления, а, следовательно, и мощность затрачиваемая на прокачку теплоносителя N зависит прежде всего от скорости, и следовательно от диаметра. Следует отметить, что увеличение диаметра хотя и уменьшает N но зато увеличивается металлоемкость конструкции и энергозатраты на производство и монтаж трубопровода и т. д. поэтому увеличивая диаметр и уменьшая мощность затрачиваемую на прокачку теплоносителя вместо ожидаемой экономии энергозатрат можно получить их увеличение. Обычно скорости движения теплоносителей при их транспортировке по трубам в различных отраслях техники зависят от условий работы и рабочих параметров

|4|,|5|. Ниже в таблице 1.1. даны справочные значения скоростей, наиболее часто встречающиеся на практике.

|

Таблица 1.1. Справочные значения скоростей.

|

|

>200 мм, Р=<5 Мпа) |

|

|

В мазуто- и маслопроводах на напоре |

0,8-1,2 |

|

На сливе |

0,2-0,3 |

Следует отметить, что в отдельных случаях, когда особенно остро стоят вопросы энергосбережения мощности затрачиваемой на прокачку теплоносителя, скорости теплоносителей могут существенно отличаться от вышеуказанных и выбираться из технико — экономических показателей всего изделия. Так на космические летательные аппараты, где электрическую мощность вырабатывают солнечные батареи скорости жидких теплоносителей в системах жизнеобеспечения могут более чем на порядок быть меньше, чем указанно в таблице 1.1. За счет этого существенно уменьшается гидравлическое сопротивление и затрачиваемая на прокачку мощность.

3) Выбор толщины теплоизоляционного слоя.

Толщина изоляции определяется техническими и технико- экономическими соображениями. Технические соображения связаны с тем, что заданная по техническому заданию температура должна иметь строго определенное значение в определенных точках теплопровода (холодопровода) и должны быть строго выдержанны теплопотерь (теплопритоков), при этом могут быть ограничения, когда температура поверхности изоляции не должна превышать строго определенное значение (например 40°С в рабочих помещениях) или не должна быть ниже температуры точки росы tP при транспортировке по трубопроводу холодоносителя. Последнее требование связано с тем, что при температуре tP на поверхности теплоизоляции конденсируется влага, которая может впитываться в пористую изоляцию, что приводит к ухудшению ее качества. На основании всех технических требований определяется минимальная толщина теплоизоляции. Вопросы целесообразности разности увеличения ее толщины решается технико — экономическим расчетом.

Рассмотрим перенос тепла через боковую стенку трубы, когда теплообмен между поверхностью изоляции и окружающей средой осуществляется конвективным путем. Выражение для теплового потока имеет вид:

Q=At/R

Здесь At — перепад температур между температурой теплоносителя в трубе и окружающей средой, °С; R — общее термическое сопротивление, (м2К/Вт);

Сопротивление R учитывает термическое сопротивление непосредственно изоляции Rк (R=Rи +R^. Пренебрегая термическим сопротивлением выражение для Rзапишем в виде:

R=^ / 2Л)1п^н / d^+^т / ad^

Здесь a-ь коэффициент теплообмена между окружающей средой и поверхностью изоляции, Вт / (м2К); dт — наружный диаметр трубопровода, м; dн — диаметр теплоизоляции, м;

При рассмотрении вопросов энергосбережения конкретной трубы, когда известны и фиксированы Л, dт, a и At встает вопрос о выборе наиболее рациональной толщины теплоизоляции. Для этого строится зависимость термического сопротивления R от толщины изоляции (диаметр изоляции, вид которой представлен на рис.2.

При малых значениях dн ^н< dкр) термическое сопротивление изоляционного слоя не велико, а термическое сопротивление поверхности значительно. При dн > dкр наоборот, лимитирующей составляющей является Rиз, а Rк мало. Из рис. 2. видно, что при dн< dкр увеличение толщины теплоизоляции дает отрицательный эффект, т. е. термическое сопротивление R уменьшается и тепловые потери увеличиваются. В большинстве прикладных задач dн > dкр, т. к. при малых dн температура поверхности обычно высока и не удовлетворяет условиям технического задания.

Значение dкр определяется по уравнению | | из условия 6R / dкр = 0 и имеет вид dкр=(2 Л) / а.

Как уже упоминалось выше по техническому заданию могут иметь ограничения по температуре поверхности изоляции to. Эта температура может быть определена из уравнения теплового баланса. При стационарной работе теплопровода тепло передаваемое от горячего теплоносителя с температурой t к поверхности изоляции с температурой to равно теплу, которое передается от поверхности изоляции в окружающую среду с температурой t0. Для однослойной теплоизоляции, пренебрегая термическим сопротивлением стенки трубы получаем:

№- to) / дат / 2Л)1п^н ^т)))=((^и — Ю)а^и) / d^

По данному уравнению можно найти минимально допустимый диаметр теплоизоляции, при котором, например, температура поверхности изоляции to не превышает заданную по техническому заданию.

Как уже упоминалось выше, при транспортировке холодоносителя температура поверхности изоляции не должна быть ниже температуры точки росы tр. рассуждая аналогично предыдущему в этом случае можно получить:

(Ор — tх) / дат / 2Л)1п^н Ят)))=(((Ю- tр)■a■c) / d^

Где tх — температура холодного теплоносителя.

|

|

|

R |

|

Акр |

|

^ dн |

|

Следует отметить, что при естественной конвекции a зависит от температуры поверхности изоляции, которая меняется с изменением dн, однако она меняется незначительно и при инженерных расчетах может быть вычислена по температуре теплоносителя. для более точных расчетов проводится итерация. |

Зная значение tр по данному уравнению можно найти минимальный диаметр теплоизоляции dмин при котором начинается выпадение влаги из воздуха окружающей среды на поверхности изоляции. Для надежности работы холодопровода необходимо, чтобы диаметр dи был более dмин..

|

|

15 августа, 2012

15 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике