Несмотря на существование нормативно-технических документов, определяющих правила проведения энергетических обследований предприятия, энергоаудиторы в настоящее время не имеют конкретных узаконенных методик проведения обследований как предприятий в целом, так и отдельных его систем и установок.

Ниже рассматривается на примерах различных предприятий методология анализа статистической отчетности предприятия, получаемая энергоаудиторами на этапе сбора информации.

Для осознанного оперирования с исходной информацией следует в начале представить принципиальную схему материальных и энергетических потоков (например, рис.2). Представленные здесь и ниже графические примеры дают лишь общие представления о подходах к анализу и не нуждаются в расшифровке названия каждой технологии, цеха и т. п.

|

Таблица 2 |

|

Диапазон измерений |

-50-1000 °С |

|

Разрешение |

0,1-10С *) |

|

Точность измерений |

0,5-1 0С*) |

|

*) Разрешение и точность измерений зависит от диапазона измерения. Более узкому диапазону соответствует лучшее разрешение и более высокая точность. Нижнее значение отвечает диапазонну -50-200 °С. |

Как было показано выше, энергоаудит предприятия целесообразно начинать с анализа статистической информации и опросных листов, заполненных работниками предприятия.

Анализ информации следует начинать с общих представлений об энергообеспечении и энергопотреблении предприятия (принципиальная схема энергообеспечения, топливно-энергетический баланс в натуральных и условных единицах, сопоставление стоимости единицы условного топлива подводимой с помощью различных энергоносителей).

Примером картины потребления энергоресурсов могут служить данные табл. 1.

|

Таблица 1 Сведения о потреблении энергоносителей обследуемого предприятия в базовом и текущем годах

|

|

Пар А |

Информацию об энергопотреблении при установлении приоритетности обследования потребление тех или иных энергоносителей следует представлять в виде, приведенном в табл. 2 .

Годовое потребление различных энергоресурсов гипотетического предприятия приводят к единой единице измерения, например, ГДж, т у. т. и т. п.

Таблица показывает не только долевое потребление различных энергоресурсов на предприятии, но и финансовые затраты на них.

При этом следует помнить, что в энергообеспечении предприятия могут участвовать и вторичные энергоресурсы. Например, на предприятиях целлюлозно-бумажной промышленности существуют горючие ВЭР в виде черных щелоков, древесных отходов. Их потребление должно быть учтено в приходной статье энергобаланса предприятия, если в дальнейшем предполагают расчет удельных расходов энергии.

|

Вып. щел. 29,36% |

|

АФС 1,29% Сушка цел. 18,68% |

|

ЦКРИ изк ВаРка Целл. 2,65-Г 21,46% |

|

Отбел. цел. 26,56% |

|

Всего расход энергии 371587 т у. т. Рис. 3 Фактический топливно-энергетический баланс предприятия можно распределить по направлениям использования: технология, производство тепла и электроэнергии, отопление, вентиляция, горячее водоснабжение, обеспечение энергией социальной сферы предприятия, сторонние потребители, прочие энергозатраты и непроизводительные затраты энергии как небаланс между потребляемой энергией и суммой потребления энергии всеми перечисленными направлениями. |

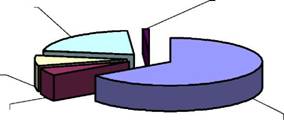

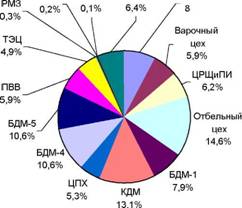

Полезную информацию можно получить, если графически представить структуру потребления энергии по основным цехам предприятия (рис. 3.). Как видно, основные усилия энергоаудиторов особенно на уровне экспресс-обследования могут касаться цеха аэрофонтанной сушки (АФС) и цеха каустизации и регенерации извести (ЦКРИ).

|

Таблица 2 Потребление энергоресурсов и их стоимость

|

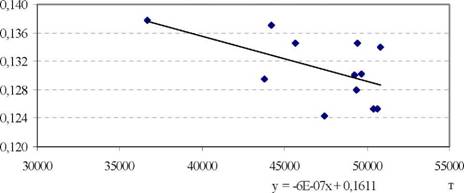

Структура энергопотребления

По основным цехам

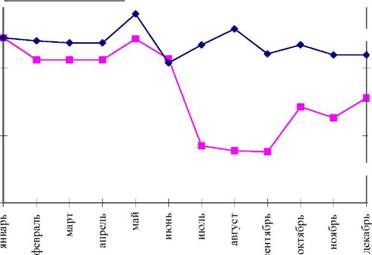

Дальнейший анализ можно и нужно вести как по отдельным энергоносителям, так и по основным цехам (рис. 4, 5, 6, 7, 8).

Структура годового энергопотребления

|

|

|

Использование природного |

Газа на предприятии |

|

На |

Дочерние |

|

Технологию |

— предприятия |

|

1,40% |

|

|

___ / топливо на |

|

|

——————— ТЭЦ |

|

|

94,90% |

Структура распределения тепловой энергии

|

На отопление, вентиляцию и ГВС 214639 Гкал/год 5,60% |

|

Сторонние потребители (прочие) 128488 Гкал/год 3,30% |

|

Дочерние предприятия 217441 Гкал/год 5,55% |

|

Объекты жилкомхоза 537744 Гкал/год 13,85% |

|

На технологию СЛПК 2786671 Гкал/год 71,70% |

Суммарное годовое потребление 3884993 Гкал

Структура энергопотребления в цехе варки

|

ГВС+О. В 11,02% |

|

Электроэнергия на технологию 13,05% |

|

Освещение, вентиляция 0,76% |

|

Всего энергопотребление 84023 ту. т. |

|

Пар на технологию 75,18% |

Структура расхода тепла по основным цехам

|

ЦКРИ изв. 2,07% |

|

АФС _ 1,12% |

|

Варка целл. 20,85% |

|

Сушка цел 18,38% |

|

Отбел. цел. 25,10% |

|

Всего расход тепла 2287266 Гкал |

|

Вып. щел. 32,49% |

Рис. 8

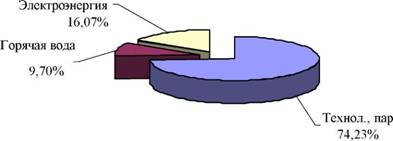

Для ориентировочной оценки потенциала энергосбережения, имеющегося на предприятии, без реализации целенаправленных энергосберегающих мероприятий и косвенной проверки достоверности отчетных данных используют данные по удельным расходам энергии на выпуск продукции (рис. 9).

Приведя удельные затраты тепловой и электрической энергии к единой единице измерения (т у. т./ед. прод.) и строя зависимость q=f (П), где П — выпуск продукции за месяц, получают возможность оценки минимального потенциала энергосбережения только за счет обеспечения ритмичной работы участка, цеха, предприятия (рис. 10, 11).

За базу сравнения принимают минимальное значение удельного расхода в конкретном технологическом цикле или на предприятии, реализованное в отчетном периоде. Потенциал энергосбережения рассчитывают как величину совокупных годовых потерь энергоресурсов за счет увеличения удельных показателей, вследствие негативных производственных факторов.

Удельные расходы тепла и электроэнергии

|

0,85 и |

|

0,75 |

|

0,70 |

|

— 0,160 |

|

0,150 ^ * Н |

|

Уд. расход тепла, Гкал/т |

|

0,140 0,130 + 0,120 0,110 |

|

0,80 |

|

W u |

|

-уд. расход электроэнергии, тыс. квт*ч/т |

На варку целлюлозы 0 ^

Рис. 9

Зависимость уд. расхода энергии на технологию от выпуска продукции в цехе варки

|

Рис. 10 |

|

7 — 6 — 5 — 4 3 — 2 1 0 |

|

Гкал/т |

|

Факт=2,54 Тіп. факт=1,74 Min=1,32 |

Удельное теплопотребление

Продукция, т/мес

4000

|

8000 |

|

0 |

|

2000 |

|

6000 |

ЛЭ = l(q. — q. P = IЭ1 — q. IPi = Э-q. хP = (q ф — q. )P

. ^ і min / * . 1 min. 1 min V факт min )

Q., ,, q •

Где 1 (рсхкт min _ значение удельного расхода в отдельные месяцы, среднеарифметическое за отчетный и минимальное за рассматриваемый периоды.;

P Э

" 1 — помесячный выпуск продукции и потребление энергоресурсов; P’ Э — годовой выпуск продукции и годовое потребление энергии.

Относительный потенциал энергосбережения, в процентах, вычисляют в соответствии с выражением:

|

АЭ Э |

|

100% |

|

1 — q. — min V Э У |

|

X100% |

Косвенной проверкой достоверности отчетных данных могут служить, например, графики (рис.12). Очевидно, что с увеличением производительности сокращается доля непроизводительных затрат энергии на пуск и останов оборудования и, соответственно, удельный расход должен снижаться.

Зависимость уд. расхода электроэнергии от выпуска продукции в

Цехе вып. щел.

0,024

0,023

|

З 0,022 |

|

60000 65000 70000 75000 80000 85000 |

|

А 0,021 |

|

0,020 |

90000 т

Y = 4E-08x + 0,0185

При проведении углубленного энергоаудита следует определять не только фактические энергозатраты, но и нормативные и составлять расчетно-нормативный баланс (рис. 13).

Ниже приведены методы расчета некоторых составляющих расчетно-нормативного баланса тепловой энергии.

Определение расхода теплоты на отопление. Максимальный расход теплоты на отопление определяют по так называемому расчетному значению наружной температуры для отопления Ыо, равному значению средней температуры наиболее холодных пятидневок, взятых из восьми наиболее холодных зим за 50- ти летний период по формуле:

Qo qo (ївн — ‘їн^

Структура распределения тепла при расчетно- нормативных условиях

|

Товарный отпуск 83065,3Гкал/год 21,40% |

|

Нерациональны Е потери 262912Гкал/год 6,76% |

|

Отопление, вентиляцию и Горячее водоснабжение 209057, 4Гкал/год 5,34% |

|

Технологический расход 2535176,1 Гкал/год 65,30% |

|

Суммарный расход тепла 3884983 Гкал |

Суммарные расчетно — нормируемые потери в сетях 47184,2Гкал/год 1,20%

Рис. 13

Где 1вн — расчетная температура воздуха внутри отапливаемых помещений, принимаемая для жилых и общественных зданий 180С, а для производственных задний по характерной температуре в помещениях производственных цехов, 0С; qo — удельный расход тепла на 1 м3 здания по наружному обмеру (отопительная характеристика здания, равная теплопотерям одного м3 здания при разности внутренней и наружной температур 10С), Вт/(м3-К) или ккал/(м3-ч-°С); Ун — наружный строительный объем зданий (без подвалов), м3.

Удельные отопительные характеристики жилых, общественных и производственных зданий можно выбирать, например, по [13].

При отсутствии сведений отопительные характеристики жилых зданий определяют по формуле:

Qo v = аф / Ун1/6,

Где Ун — объем здания по наружному обмеру, м3; а — постоянный коэффициент, зависящий от типа строительства; ф — коэффициент учитывающий, климатические условия.

Коэффициент а можно ориентировочно принимать равным, Дж/(схм2,83хК): для кирпичных зданий — 1,85, для зданий из сборного железобетона — 2,3…2,6.

Коэффициент ф зависит от расчетной наружной температуры для отопления Ыо: при Ыо> -100С ф = 1,2; при -100С> Ыо>-200С ф = 1,1; при -200С> Ыо>-300С ф = 1,0; при Ыо< -300С ф = 0,9; при неплотной застройке квартала потери теплоты возрастают на 5-10%.

Для климатических районов, имеющих расчетное значение наружной температуры, отличное от Ыо= — 250С, вводят в величины удельной отопительной характеристики поправочный коэффициент К (табл. 3).

|

Таблица 3 Поправочный коэффициент для жилых зданий К

|

Средний за отопительный сезон часовой расход теплоты на отопление определяют по формуле:

T -1ср Пср _ Q в н ср о

0 ‘ 0 1 — 1

В. н н. о

Где Іср. оср — средняя за отопительный сезон температура наружного воздуха, оС. Годовой расход теплоты на отопление:

T -1 ср

QO. r _ Qo ■ f^0 • n

T — t

В. н н. о

Где no — продолжительность отопительного периода в часах

Определение расхода теплоты на вентиляцию. Для упрощенного определения максимальных часовых расходов тепла на вентиляцию применяют удельные вентиляционные характеристики зданий дв, (удельный расход тепла на 1 м3 вентилируемого здания по наружному объему на 1К разности температур между усредненной расчетной температурой воздуха внутри вентилируемых помещений 1в. н и расчетной температурой наружного воздуха Ы. в).

Максимальный часовой расход теплоты на вентиляцию:

Qe = qe (tB. н — 1н. в) Ун

При температуре наружного воздуха ниже расчетной принимают расход теплоты на вентиляцию равным максимальному часовому расходу теплоты по формуле.

При температуре наружного воздуха выше расчетной принимают расход теплоты на вентиляцию пропорциональным расчетной разности температур по выражению:

T -1 х

QX _ Q вн н

В ~в t -1

В. . в

Средний за отопительный сезон часовой расход теплоты на вентиляцию определяют по формуле:

T -1ср

/~ср __ /~ в. н н. в

В " 1 вн-1 нв

Годовой расход теплоты на вентиляцию:

T -1ср

N +—- ^•( — n )

В j j o в /

|

Q _ Qe • ze 24 |

T — t

Где н. в — средняя температура наружного воздуха в диапазоне отопительного периода для вентиляции, °С; по — продолжительность отопительного периода в часах; пв — число часов в отопительном периоде с температурами наружного воздуха для вентиляции ниже расчетной (при 1н. в=1н. о, пв = 0); 2в — число часов работы вентиляции в течение суток.

Определение расхода теплоты на горячее водоснабжение. Среднечасовой расход теплоты за сутки наибольшего водопотребления для горячего водоснабжения определяют по формуле:

M •a • (^.в — t,.e )

Qcp _ 1,2-

Гв

Где m — количество единиц потребления; а — норма расхода горячей воды в литрах при температуре 65°С; 1г. в — температура горячей воды; 1х. в — температура холодной воды, подаваемой в систему горячего водоснабжения.

По СНиП температуру горячей воды в местах водоразбора принимают не выше 750С для любых систем горячего водоснабжения и не ниже 550С для систем централизованного горячего водоснабжения, присоединенных к открытым системам теплоснабжения, и систем местного горячего водоснабжения; не ниже 500С для систем централизованного горячего водоснабжения, присоединенных к закрытым системам теплоснабжения.

Температуру холодной воды при отсутствии данных принимают зимой + 50С, летом — +150С. Годовой расход теплоты на горячее водоснабжение определяют:

T -1

Q.в _ QСр • По + 0,8 • Qср • • (8400 — По)

T — t

Гв х. в.з

Где tx. B.3 — температура холодной воды зимой (+5°С); Іх. в.л — температура холодной воды летом (+15°С); по — продолжительность отопительного периода в часах;

Суммарные расходы теплоты на отопление, вентиляцию и горячее водоснабжение жилых и общественных зданий можно определить через количество людей N.

При известных расчетных тепловых нагрузках на одного жителя для разных климатических районов Ообжо годовые расходы теплоты на отопление и вентиляцию общественных зданий определяют по формуле:

QO = (Q°^° + Q^o )xN,

Где Ообжо — удельная тепловая отопительная и вентиляционная нагрузка общественных зданий на одного жителя; Ожгвс — удельная тепловая нагрузка на горячее водоснабжение на одного жителя.

5.5. Энергоаудит системы воздухоснабжения (СВС)

Сжатый воздух — самый распространенный энергоноситель на любом промышленном предприятии, а СВС является одним из самых энергоемких потребителей.

Вместе с тем, сжатие воздуха — малоэффективный процесс. В промышленных компрессорах 80…90% потребляемой мощности выделяется в виде тепла и теряется при его отводе. Анализ энергопотребления во всей системе централизованного производства и распределения сжатого воздуха показывает, что потребители со сжатым воздухом используют не более 10% подаваемой на компрессор энергии.

|

7 |

Структурно СВС (рис. 14) состоит из компрессорной станции (1-6), трубопроводного и баллонного транспорта для подачи сжатого воздуха к потребителям (7) и потребителей сжатого воздуха (8).

|

|

1 2 3 4 5 6

Рис. 14 . Блок-схема производства и распределения сжатого воздуха 1 — воздухозаборные фильтры, 2 — компрессоры, 3 — воздухоохладитель, 4 — влагоотделитель (может устанавливаться вместо (6)), 5 — воздушный ресивер, 6 — воздухоосушитель (необязательно), 7 — распределительная сеть, 8 — потребители.

В зависимости от необходимых потребителям расхода воздуха и его давления компрессорные станции оборудуются центробежными компрессорами с избыточным давлением сжатого воздуха 0,35…0,9 МПа и единичной производительностью 250.7000 м3/мин или поршневыми компрессорами с давлением 0,9.20 МПа и единичной производительностью не более 100 м3/мин. [8].

Целью энергетического обследования компрессорного оборудования, систем распределения и потребления сжатого воздуха на предприятии является анализ затрат, в основном, электрической энергии на его производство, а также оценка величины непроизводительных потерь сжатого воздуха и эффективности его использования у потребителей.

В процессе обследования выявляются резервы экономии затрачиваемых на производство сжатого воздуха топливно-энергетических ресурсов (ТЭР) и возможности рационального использования вырабатываемого и потребляемого на предприятии сжатого воздуха.

На этой основе осуществляется разработка предложений, направленных на повышение эффективности использования ТЭР и сжатого воздуха, реализацию конкретных энергосберегающих мероприятий, а также оценка затрат на их внедрение.

На ознакомительном этапе обследования энергоаудитору рекомендуется составить схему производства, распределения сжатого воздуха с указанием размеров воздухопроводов и давления в местах потребления, а также перечень потребителей (технологические процессы, пневмоинструмент, системы автоматики и т. п.). При этом желательно иметь представления об энергохозяйстве предприятия и доле затрат энергии на производство сжатого воздуха в общем энергопотреблении предприятия.

Анализ проектной документации (паспорта и регламенты компрессоров и потребителей и т. д.) и данных статистической отчетности (годовые и месячные отчеты о работе СВС, режимы работы компрессоров и др.) об эксплуатации СВС, а также конструктивных особенностей систем распределения сжатого воздуха позволяет по итогам ознакомительного этапа иметь данные о паспортной и фактической производи

тельности компрессорной, удельных расходах электроэнергии на привод компрессоров, о максимально возможной, максимально длительной и средней нагрузке компрессорной.

На этом этапе обследования основными задачами являются: определение установленной, рабочей и резервной производительности компрессорной станции, расходов электроэнергии на привод, расходов охлаждающей воды и вспомогательных материалов, диаметров внутрицеховых и межцеховых трубопроводов сжатого воздуха, установление фактических удельных расходов электроэнергии на выработку сжатого воздуха, на водоснабжение и собственные нужды.

Фактическая производительность компрессора, которая определяет и все удельные энергетические показатели, оказывается при проверке значительно меньше паспортной. Причин, вызывающих занижение производительности компрессора, много: увеличенное против нормы вредное пространство, неплотности всасывающих и нагнетательных клапанов, неплотности поршневых колец, неплотности сальников, заниженные сечения клапанов, завышенные подъем и толщина клапанных пластин, завышенная температура всасываемого воздуха и др.

Существуют разные методы определения производительности компрессора. Наиболее простым и точным методом является определение производительности при помощи дроссельного расходомера.

Для испытания может быть использован дроссельный прибор, имеющийся на нагнетательном воздухопроводе компрессора и служащий для эксплуатационных измерений. К дроссельному прибору подключается дифманометр лабораторного типа.

В компрессорной, оборудованной несколькими компрессорами, дроссельный прибор для целей испытания должен быть установлен на нагнетательной линии каждого компрессора.

При определении фактической производительности также используют:

1. Пружинные манометры для измерения давления сжатого воздуха, воды и масла. Можно пользоваться установленными на компрессорах эксплуатационными приборами после поверки их в измерительной лаборатории.

2. Ртутные термометры для измерения температур воздуха, воды и масла.

3. Барометр.

4. Тахометр для измерения скорости вращения вала компрессора.

5. Электроизмерительный прибор для измерения мощности, потребляемой компрессором. Производительность компрессора по условиям всасывания, м3/ч, определяется по формуле

|

|

Где А — коэффициент, зависящий от: внутреннего диаметра трубы, диаметра отверстия диафрагмы, шероховатости трубы, заострения входной кромки диафрагмы, расширения воздуха при прохождении через диафрагму и расширения диафрагмы в среде горячего воздуха. Величина А принимается в зависимости от отношения d/D ( D — внутренний диаметр воздухопровода, см, d — диаметр отверстия диафрагмы, см), h — перепад давления на диафрагме, показываемый дифманометром, мм рт. ст., Р0, P1 — абсолютное давление воздуха на всасе и сжатого воздуха перед диафрагмой, кг/см2 (ата), Т0, Т1 — абсолютная температура воздуха на всасе и сжатого воздуха перед диафрагмой, К.

Номинальная производительность поршневых и ротационных компрессоров указывается в паспортах и каталогах обычно в м3/мин, поэтому при сравнении действительной производительности Q1 с номинальной, величину Q1 нужно делить на 60.

Фактическая производительность компрессора должна быть не меньше 90% от номинальной. Если фактическая производительность поршневого или ротационного компрессора меньше 90% от номинальной, а турбокомпрессора меньше 95%, то компрессор должен быть остановлен на капитальный ремонт.

|

Э _ |

Удельный расход электроэнергии на 1000 нм3 воздуха определяется по данным испытаний компрессора, проводимых для определения его производительности, по формуле

ЭХ а X1000

Q х C

Где Э — затраты электроэнергии по компрессорной и насосной за время испытаний, кВт-ч, Q — фактическая производительность компрессора, установленная испытанием по условиям всаса, м3/ч,

А — коэффициент перевода действительного состояния воздуха в нормальное, С — длительность испытания, ч. Коэффициент «а»" определяется по формуле

|

Y |

Где y — плотность всасываемого воздуха, кг/м3, to — температура всасываемого воздуха, °С,

В — барометрическое давление наружного воздуха во время испытания, мм рт. ст.

Величина Э зависит от типа компрессора, развиваемого им давления, наличия или отсутствия охлаждения и меняется в пределах 80.140 кВт-ч/1000м3 сжатого воздуха. В любом элементе СВС между компрессором и потребителем эта величина увеличивается вследствие потерь в системе, а у потребителя может быть в 1,5-2 раза выше приведенного значения.

Существует и расчетный метод определения удельного расхода электроэнергии на привод компрессора и насосов систем оборотного водоохлаждения, базирующийся на расчете работы сжатия для идеального и далее действительного процесса сжатия [12].

На последующих этапах энергоаудита СВС составляют баланс сжатого воздуха в целом по предприятию и проводят сопоставление нормированных и действительных расходов сжатого воздуха, определяют непроизводительные расходы (утечки) воздуха в сетях и у потребителей. Примерный вид балансов воздуха приведен на рис. 15.

Распределение сжатого воздуха

|

|

|

ГДЦ ЦЛБ На сторону |

|

ЦПДС 0% |

|

Рис. 15 |

Анализ баланса по целевому направлению позволяет определить удельный вес различных направлений (потенциальная и кинетическая энергия) использования сжатого воздуха по предприятию в целом и по отдельным цехам, а также долю различных потребителей (пневмомеханизмов) в рамках каждого направления. Анализ данных о величине потерь энергии и утечках при производстве, транспортировке и распределении сжатого воздуха по отдельным цехам и потребителям позволяют оценить резервы, связанные с повышением эффективности потребления и производства сжатого воздуха на предприятии в целом, по компрессорным станциям и по отдельным наиболее крупным потребителям сжатого воздуха.

Путем сравнения фактических показателей с нормативными, аналогичными на энергоэффективных предприятиях, проводят анализ эффективности использования сжатого воздуха, а также электроэнергии и энергоносителей на его производство.

При инструментальном определении утечек воздуха исходят из:

Б хг

Т + т

Р x

Q

Где ^ — расход воздуха в входе в компрессор, т, т

P x — средние за несколько циклов продолжительности работы компрессоров в рабочем и холостом режимах.

Для инструментального определения Q необходимо включить все пневматическое оборудование, включить компрессор и дождаться, пока будет достигнуто полное давление в линии и компрессор перейдет на холостой ход (утечки вызовут падение давления, и компрессор снова выйдет в рабочий ре-

Жим), за несколько циклов вычислить среднее время работы в рабочем режиме ( F) и среднее время

Работы в холостом режиме ( x).

Утечки воздуха связаны с непроизводительными затратами электроэнергии (табл. 4).

Таблица 4

|

Диаметр отвер |

Давление в трубопроводе |

||||||||

|

Стия повреждений |

4 бар |

6 бар |

8 бар |

10 бар |

|||||

|

D, мм |

Расход |

Мощ |

Расход |

Мощ |

Расход |

Мощ |

Расход |

Мощ |

|

|

Утечки |

Ность, |

Утечки |

Ность, |

Утечки |

Ность, |

Утечки |

Ность, |

||

|

Л/с |

КВт |

Л/с |

КВт |

Л/с |

КВт |

Л/с |

КВт |

||

|

1 |

0,7 |

0,2 |

1 |

0,3 |

0,3 |

0,5 |

1,6 |

0,7 |

|

|

5 |

18 |

4,6 |

26 |

8 |

33 |

13 |

40 |

17 |

|

|

10 |

73 |

18 |

103 |

33 |

132 |

50 |

161 |

69 |

На этапе разработки мероприятий по повышению эффективности использования ТЭР энергоаудитору полезно знать, что в СВС значимы: а) мероприятия по снижению расходов электроэнергии на выработку сжатого воздуха, б) мероприятия по снижению непроизводительных потерь воздуха на всех участках СВС, в) рациональная эксплуатация основного и вспомогательного оборудования.

К мероприятиям группы «а» можно отнести: установку системы регулирования давления, секционирование компрессоров, межступенчатое охлаждение воздуха, снижение номинального рабочего давления в СВС, автоматизацию открытия всасывающих клапанов, улучшение работы компрессоров при регулировании производительности, применение экономичных компрессоров и др.

Среди мероприятий группы «б» можно назвать: систематическое устранение неплотностей в сальниках, воздуховодах, соединительной и запорной арматуре, отключение отдельных неиспользуемых участков воздухораспределительной сети, отключение всей сети в нерабочее время, осушение воздуха предо поступлением его в сеть и др.

К третьей группе относят: снижение потерь со сбросным воздухом, в системе оборотного водоохлажде — ния, использование автономного воздухоснабжения удаленных (более 0,7… 1,0 км) от компрессорной потребителей, работающих по переменному графику с малыми расходами воздуха и др.

Рассмотрим подробнее примеры мероприятий по снижению энергозатрат в СВС.

В СВС с потребителями с резко переменной суточной и недельной нагрузкой чаще всего используется один из самых неэкономичных способов регулирования — сброс избыточного сжатого воздуха в атмосферу, что является прямой потерей затрачиваемой в компрессоре энергии. Практика эксплуатации компрессоров показывает, что эта потеря может составлять 10.15% и даже достигать 30% [12].

Используя при покрытии основной неизменной нагрузки турбокомпрессоры, а переменной составляющей — поршневые компрессоры меньшей производительности, имеющие скоростное регулирование и даже выключаемые в период длительного снижения нагрузки, можно добиться снижения энергозатрат в СВС..

Как было показано выше снижение температур воздуха между ступенями компрессора приводит к значительному энергосбережению.

Снижение температуры воздуха на 8…10°С позволяет снизить потребляемую мощность на 5.8% или (для одного компрессора К-250 с номинальной мощностью 1600кВт) примерно на 128кВт, что при h=6000 час/год составит 0,8 млн кВт-ч/год.

При эксплуатации систем оборотного водоснабжения возможно отложение загрязняющих веществ на поверхностях промежуточных охладителей, выход из строя отдельных трубок этого теплообменника,

Снижение расхода охлаждающей воды, что приводит к повышению температуры воздуха между ступенями на 15…200С выше номинального и, как следствие, к непроизводительным затратам энергии.

Улучшению работы системы промежуточного охлаждения воздуха способствует использование замкнутых систем водоснабжения холодильников с так называемыми «сухими» градирнями. Это лишь некоторые из возможных направлений энергосбережения в СВС.

15 августа, 2012

15 августа, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике