«…без веры, что природа подчиняется законам, не может быть никакой науки…»

«…Нет ничего практичнее, чем хорошая теория…»

«…Смешанные тела изменяются… от потери одной или нескольких составляющих… необходимы силы, которые могли бы уничтожить сцепление между частицами.

Легче всего такое действие производит огонь…»

Сначала небольшое историческое отступление от темы.

Человек, перейдя к оседлому образу жизни, в качестве первой внешней энергетической установки для обработки земли в сельскохозяйственных целях стал использовать быка. А лошадь, гораздо более перспективный «энергоноситель», превосходящий по скоростным характеристикам быка в несколько раз, смог освоить только через пару тысячелетий. Причина здесь, видимо, проста: чтобы запрячь быка достаточно одной верёвки (шея у быка мощная, а скорость передвижения небольшая), а вот с лошадью так не получалось — шея у неё гораздо уязвимее, особенно при сравнительно высокой скорости перемещения. На поиск технологического решения под названием «хомут» и ушли эти тысячи лет. Зато после этого удалось использовать («распаковать») энергию лошади и в разы повысить производительность логической системы «земледелие».

Нечто подобное происходит и с энергетикой в целом. Применимость различных энергоносителей в реальной жизни обуславливается достигнутым технологическим уровнем. По утверждению химиков, в одном литре воды содержится в 300 раз больше энергии, чем в литре бензина. Но эта энергия так «упакована», что современными методами для её «распаковки» нужно затратить в три раза больше энергии, чем будет получено после этой операции. Поэтому этот источник энергии пока находится в ожидании соответствующих технологических решений — своего «хомута».

Но это не значит, что сегодня не существует никаких вариантов повышения энергоэффективности и экологической безопасности сложившейся на сегодня энергетической модели мира. Многие серьёзные учёные и специалисты считают, что одним из таких вариантов «распаковки» энергии, заключённой в конденсированных топливах, может служить их предварительная Газификация/пиролиз с получением ценных газообразных, жидких и твёрдых энергоносителей/химических веществ и одновременным снижением техногенной нагрузки на экосистему Земли. Помимо упомянутых во вступлении, к таким учёным, в частности, относятся:

— вице-президент и академик РАН, д. х.н. С. М. Алдошин;

— академик РАН, д. т.н. А. Е. Шейндлин;

— академик РАН, д. х.н. К. Н. Трубецкой;

— член-корреспондент РАН, академик РАЕН и МАНЭБ, д. х.н. А. Л. Лапидус;

— член-корреспондент РАН, д. т.н. Н. И. Воропай;

— член-корреспондент РАН, д. т.н. А. Д. Рубан;

— вице-президент и академик РАЕН, д. т.н. В. Ж. Аренс;

— академик РАЕН и РИА, д. т.н. А. Г. Нецветаев;

— академик РАЕН, д. т.н. Е. В. Крейнин;

— академик РАЕН, д. т.н. В. М. Чебаненко;

— академик РИА, д. х.н. В. В. Мясоедова;

— академик РЭА, д. т.н. Г. А. Солодов;

— член-корреспондент РИА, д. т.н. А. Ф. Рыжков;

— академик НАН Украины и МИА, д. т.н. В. И. Большаков;

— академик НАН Украины, д. ф.-м. н. Ю. П. Корчевой;

— академик НАН Украины, д. т.н. А. Ю. Майстренко скоропостижно скончался в Киеве 17 декабря 2011 г., но оставил после себя научную школу газификации угля);

— академик Академии горных наук Украины, д. т.н. И. Г. Товаровский;

— Д. т.н. А. С. Малолетнев, д. т.н. М. Я. Шпирт, д. т.н. Ф. Г. Жагфаров, д. т.н. В. В. Сергеев, Д. т.н. С. Г. Степанов, д. т.н. С. П. Сергеев, д. т.н. С. Р. Исламов, д. т.н. М. Л. Щипко, д. т.н. Г. Ф. Кузнецов, д. т.н. Ю. А. Стрижакова, д. т.н. Н. И. Абрамкин, д. э.н. В. П. Пономарёв, д. т.н. А. А. Беляев, д. т.н. Л. Я. Шубов, д. т.н. А. М. Клер, д. т.н. Э. А. Тюрина, д. т.н. В. Н. Пиялкин, д. х.н. Д. А. Пономарёв, д. т.н. Н. Н. Ефимов, д. т.н. А. В. Белов, д. т.н. И. А. Коробецкий, д. т.н. Б. И. Кондырев, д. т.н. С. А. Гончаров, д. ф.-м. н. А. В. Фёдоров, д. т.н. В. Е. Мессерле, д. т.н. С. Н. Лазаренко, д. т.н. А. П. Тапсиев, д. т.н. С. А. Кондратьев, д. т.н. А. Н. Анушенков, д. т.н. С. И. Сучков, д. ф.-м. н. В. М. Гремячкин, д. т.н. С. А. Прокопенко, д. т.н. В. И. Ковбасюк;

— К. т.н. Р. Ш. Загрутдинов, к. т.н. А. А. Гроо, к. т.н. А. Н. Нагорнов, к. т.н. В. В. Тиматков, К. ф.-м. н. Е. А. Салганский, к. т.н. В. Н. Ковалёв, к. т.н. В. А. Брянцев, к. т.н. Ю. Д. Юдкевич, к. т.н. А. Н. Булкатов, к. ф.-м. н. Д. Г. Григорук, к. т.н. И. В. Гребенюк, к. т.н. А. Ю. Зоря, к. т.н. А. С. Медников, к. т.н. В. В. Степанов, к. т.н. К. И. Наумов, к. т.н. А. П. Кузмин, к. т.н. С. К. Тризно, К. т.н. В. И. Ростовцев, к. т.н. Е. В. Дворникова, к. т.н. И. О. Михалёв и др.

Газификацией конденсированных топлив (ГКТ) называется термохимический процесс преобразования (конверсии) органической части (главным образом, содержащегося в ней углерода) конденсированных топлив (КТ) в горючий генераторный газ (ГГ), удобный для последующего сжигания, как в горелках котлов различного назначения, так и в камерах сгорания (внешних и внутренних) двигателей различных типов.

Газификация является чрезвычайно сложным гетерогенным физико-химическим процессом, которому присуща сложная кинетика. Этот процесс развивается в полидисперсной и гетерогенной среде в условиях фильтрационного и диффузионного переноса газов. Для процесса характерно наличие одновременного переноса энергии, импульса и массы в весьма сложной и неоднородной геометрической системе, а также присутствие фазовых превращений с тепловой деформацией слоя, явлениями спекания и изменения структуры и свойств минеральной части топлива и зольного остатка. При этом имеют место быть гомогенные и гетерогенные химические превращения, непрерывно протекают многочисленные последовательные и параллельные, прямые и обратные химические реакции.

Общеизвестны достоинства газообразного топлива: оно хорошо приспособлено к транспортированию на большие расстояния, при горении не оставляет золы, не выделяет копоти и больших объёмов дымовых газов, процесс сжигания газа легко автоматизировать, температура пламени, как правило, значительно выше аналогичного показателя, получаемого при непосредственном сжигании конденсированных топлив. Кроме того, искусственные горючие газы являются ценным сырьём для химической промышленности (синтез аммиака, производство искусственных жидких топлив, масел, смазок и др.).

Главным преимуществом технологий ГКТ с экологической точки зрения является сравнительно Низкий уровень негативного воздействия на окружающую среду.

Это, в первую очередь, обусловлено достаточно продолжительным (особенно для газификации в плотном слое) нахождением газообразных продуктов ГКТ сначала в зоне окисления (горения) при температурах от 1000-1200 0С и выше, а затем в восстановительной (бескислородной) зоне формирования ГГ. Это препятствует образованию различных оксидов (в т. ч. азота и серы), а наиболее опасные вещества (Диоксины, фураны, полихлорбифенилы, бенз(а)пирены и другие Полициклические ароматические углеводороды) подвергаются термическому разложению и восстановительному дехлорированию.

Ещё одним преимуществом газификации по сравнению с прямым сжиганием КТ является образование гораздо меньших объёмов газов, подлежащих очистке. Кроме того, в результате более полного (по сравнению с прямым сжиганием КТ) сгорания газообразного топлива образуется значительно меньшее (в разы, а, по некоторым позициям, и на порядки) количество вредных для окружающей среды химических соединений (как в дымовых газах, так и в зольном остатке).

Всё это позволяет существенно сэкономить на дорогостоящем оборудовании газоочистки дымовых газов, выбрасываемых в атмосферу (стоимость такого оборудования, например, в составе мусоросжигающих заводов составляет более 50%), и оборудовании обеззараживания конденсированных вторичных отходов.

Наличие значительного объёма балластных инертных компонентов (прежде всего, азота N2 и диоксида углерода СО2,) в ГГ также имеет свою положительную сторону — генераторный газ по сравнению с природным гораздо менее взрывоопасен.

Наконец, при газификации недожог топлива сравнении с прямым сжиганием существенно ниже, т. к. происходит почти 100-процентная конверсия углерода при переходе его из конденсированного в газообразное состояние, а в ГГ и зольном остатке практически отсутствует сажа (непрореагировавший углерод).

В качестве сырья для газификации могут выступать практически все углеродсодержа — щие материалы природного и техногенного происхождения, в частности:

— Горючие ископаемые (каустобиолиты);

— Биомасса, в т. ч. специально выращиваемая фитомасса (например, в фотобиореакторах и/или «энергетических лесах»);

— углеродсодержащие Отходы производства и потребления, включая бытовые и коммунальные отходы, в т. ч. иловые осадки канализационных и сточных вод.

При этом специально выращенная фитомасса и отходы различного происхождения относятся к Возобновляемым источникам энергии.

Газифицируемое топливо может обладать широкими диапазонами энергетической плотности (так, содержание углерода может быть до 25% и ниже), гранулометрического состава (от долей до сотен миллиметров), влажности и зольности (до 50% и выше), может быть использовано по отдельности и в самых разнообразных смесях, в жидком, твёрдом и промежуточном между ними (конденсированном) виде.

При этом можно получить ГГ с заданным химическим составом/теплотой сгорания, т. к. это определяется выбранной схемой газификации, температурой, давлением, составом применяемых газифицирующих агентов, наличием и свойствами катализаторов.

Большая энциклопедия под редакцией С. Н. Южакова, выпущенная в 1900-1909 гг. книгоиздательским товариществом «Просвещение» (г. Санкт-Петербург) совместно с Библиографическим институтом (города Лейпциг и Вена), определяла «…смысл [га — Зо]генераторной топки…» как «.достижение высоких тепловых эффектов с помощью газа, получаемого из посредственного по качеству [конденсированного] горючего…».

В основе технологического процесса газификации лежит способность органической части КТ переходить При определённых условиях из конденсированного в газообразное состояние с образованием монооксида углерода (угарного газа) и водорода. Назначение оборудования ГКТ — создать такие условия.

Одним из таких необходимых условий является обеспечение процесса термохимической деструкции КТ, называемого Пиролизом. Пиролиз внутри реакторов газогенераторов происходит в результате нагрева топлива при отсутствии кислорода.

Нагрев КТ обычно обеспечивается за счёт окисления части газифицируемого топлива (~ 10-30% в зависимости от характеристик КТ и оборудования газификации) без подвода теплоты извне, т. е. в автотермическом режиме (хотя существуют и аллотермические газогенераторы с подводом тепла извне).

Вообще, любые конденсированные топлива или их смеси, в т. ч. произведённые из отходов, для автономного сжигания и автотермической газификации должны обладать определённым процентным соотношением горючей массы, влажности и зольности.

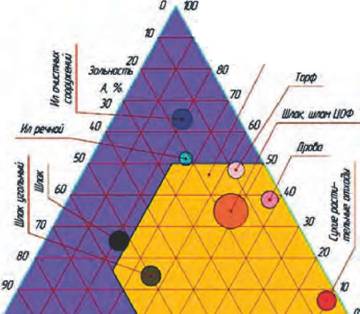

Шведский учёный Таннер установил, что органические вещества могут самостоятельно обеспечивать стабильность процесса горения при содержании в них горючих веществ (С) не менее 23%, а влаги (W) и золы (А) — не более 50% и 60% соответственно, т. е. находиться в «желтой зоне» треугольника Таннера (см. Рис. 1.1).

Отсутствие кислорода в зонах формирования ГГ и пиролиза (восстановительной зоне и зоне коксования) достигается тем, что подаваемые в реактор газифицирующие агенты, сбалансированы таким образом, что весь содержащийся в них кислород используется в зоне окисления (зоне горения).

В процессах пиролиза КТ, происходящего при температуре -400900 0С, и взаимодействия продуктов пиролиза с кислородом газифицирующих агентов при температуре -900-1350 0С по экзотермическим химическим реакциям С + О? ^ СО? + 409 кДж/моль и 2С + О?_ ^ 2СО + 246 кДж/моль выделяется теплота.

Эта теплота используется в процес — W

J F О V 20 30 W 50 60 70 80 90 Ffl

Cax— tfptwtarsi &

— сушки/нагрева КТ при температуре -150-400 °С; Рис. 1.1 Треугольник "аннера

— взаимодействия продуктов пиролиза с диоксидом углерода и водяным паром при температуре -750-1000 0С по эндотермическим химическим реакциям (С + СО_ ^ 2СО — 162 кДж/моль и С + НО ^ СО + Н’2_ — 137 кДж/моль);

— подогрева газифицирующих агентов при температуре теплоносителей (продуктов газификации) -200-900 0С.

В результате вышеприведённых химических реакций происходит образование монооксида углерода СО и водорода Н2 — основных горючих компонентов ГГ (другими химическими реакциями, имеющими место при газификации КТ, в виду их незначительного влияния на состав и калорийность ГГ, в большинстве случаев «нехимического» применения технологий газификации можно пренебречь).

Условия, необходимые для протекания химических реакций газификации и сопутствующих им процессов в соответствующих зонах реактора, обеспечиваются правильной организацией тепломассообмена.

В большинстве случаев эффективность процессов газификации может существенно повышаться при использовании соответствующих катализаторов, позволяющих снижать температуру при сохранении высокой скорости процесса и регулировать состав продуктов.

|

Йтагнагга Вез йзтяияе/ь- У ^ ноголюп/иба |

Таким образом, при правильно сбалансированных потоках топлива, инертного материала (при наличии) и газифицирующих агентов, подаваемых в реактор термохимической конверсии углерода, а также при правильной организации тепломассообмена внутри реактора исходное КТ с достаточно высокой эффективностью (химический/термический КПД газификации 0,65-0,95) преобразуется в конечные продукты термохимической деструкции сложных органических веществ — горючий ГГ и твёрдый зольный остаток.

1 марта, 2013

1 марта, 2013  doctype

doctype  Опубликовано в рубрике

Опубликовано в рубрике