В технологической схеме [45], рис.2.6, топка НТКС работает последующим образом. Сырое горючее из бункера 8 шнеком 4 перемещается по кожуху 5 в камеру 1 сгорания, где через окна 7 в кожух 5 попадают раскаленные частички из кипящего слоя 3. Раскаленные частички смешиваются с углем, и при всем этом происходит его нагрев и газификация. Этому процессу содействует тепло, воспринятое стенами кожуха 5 от кипящего слоя 3.

Продукты газификации горючего через патрубки 10 отводятся в коллектор 11, а горючее в виде кокса либо полукокса вместе, с частичками слоя через окна 9 вводятся в кипящий слой 3, где горючее сгорает. Потому что горючее сухое, имеет завышенную температуру, то увеличивается эффективность его сгорания и миниатюризируется недожог. Продукты газификации подаются на сжигание раздельно от жесткой части горючего, что также содействует более действенному сжиганию и увеличению экономичности.

Регулируемая загрузка частиц слоя в шнек позволяет держать под контролем и производить различную глубину термоконтактной переработки от сушки до пиролиза, а насыщенное механическое смешивание дает возможность использовать в качестве горючего пастообразные массы. Не считая того, продукты газификации могут быть применены как сырье для получения синтезгаза.

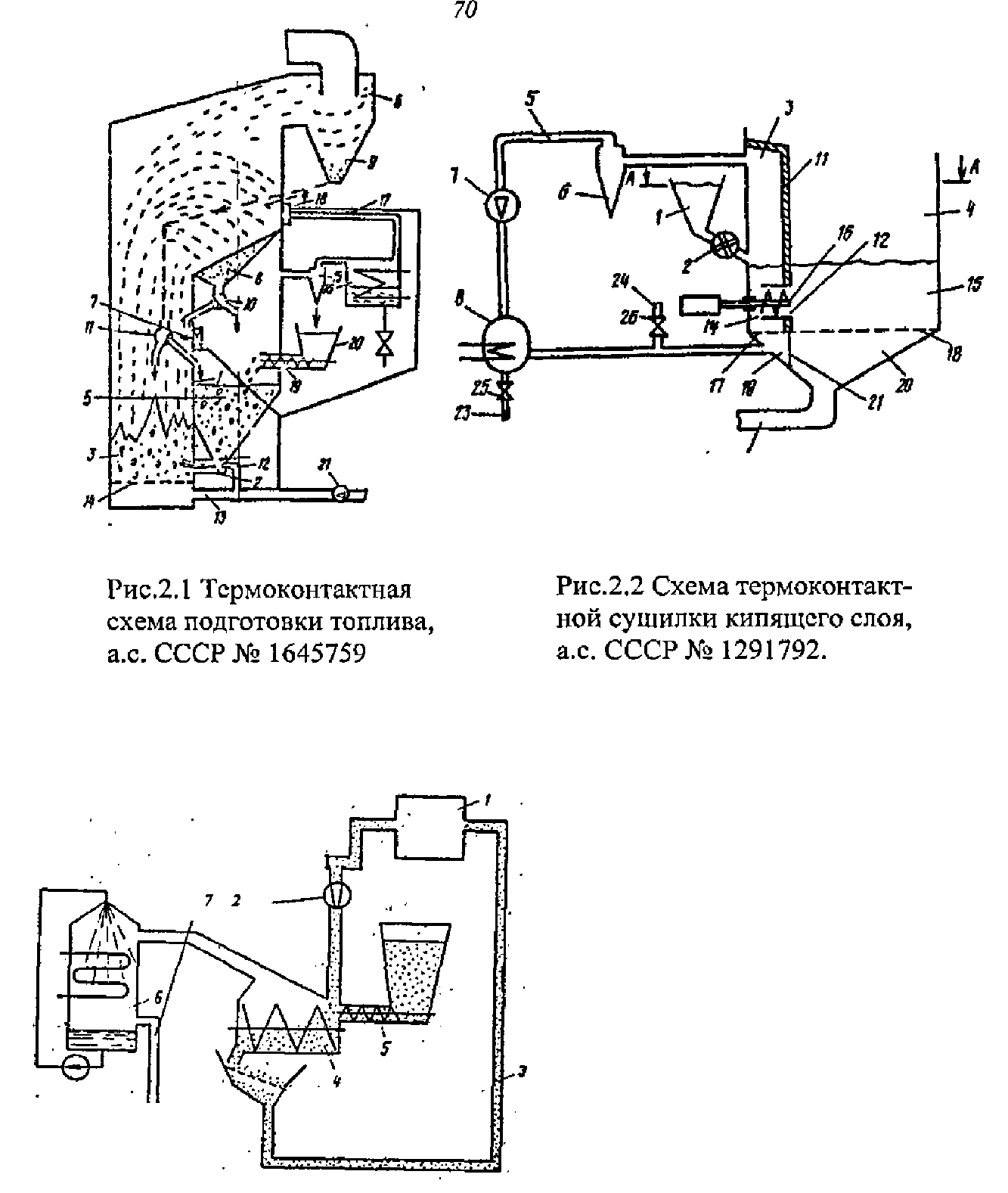

Устройство для газификации твердого горючего по изобретению [46] приведено на рис.2.7, 2.8. Свежайший уголь из бункера 1 скребковым транспортером-сушилкой 2 подается в камеру 3 коксования с кипящим слоем. В продуваемом слое сушилки 2 уголь греется и сушится жарким потоком товаров коксования. При всем этом смолы и томные фракции углеводородов Рис.2.3 Схема термоконтактной сушилки в потоке циркулирующих частиц

Рис.2.3 Схема термоконтактной сушилки в потоке циркулирующих частиц

с механическим смешиванием, а.с. СССР№ 1179017

i« 72

конденсируются на угле, очищают газы от пыли. Оставшиеся газы и пары отсасываются газодувкой 4 и возвращают по трубопроводам 5 для более глубочайшей газификации горючего. По мере надобности из бункера 13 в сушилку 2 дозируется серопоглотитель, а газы очищаются от уноса в циклонах 26.

В камере коксования с кипящим слоем 3 происходит пиролиз и газификация с получением газов коксования и кокса при температуре 7501000 К. Потому что уголь сухой, количество тепла существенно миниатюризируется.

Дальше кокс и инертная насадка через камеру разогрева с кипящим слоем 8 подаются в камеру газификации с кипящим споем 7. В камере разогрева с кипящим слоем 8 кокс и инертная насадка разогреваются до 1050-1200 К вследствие сгорания части кокса в потоке псевдоожижающего воздуха, поступающего через газораспределительную решетку.

Продукты сгорания сбрасываются в надслоевое место топки через особые окна и не попадают в камеры коксования 3 и газификации 7, отделенные перфорированными снизу перегородками 9 от камеры разогрева 8. Это исключает балластировку горючих газов азотом воздуха и держит газы в камерах коксования 3 и газификации 7, не препятствуя проходу плотной фазы из камеры коксования 3 в камеру газификации 7.

Псевдооожижение частиц в камере коксования 3 осуществляется нагнетаемыми газодувкой 4 по трубопроводам 5 продуктами газификации и парами воды. При всем этом пары воды и углекислый газ восстанавливаются углеродом кокса, и теплота сгорания газов увеличивается. Более активно эти процессы идут в камере газификации 7. Получаемые газы по газопроводу 19 через теплообменник 6, фильтр пыли 20 нагнетателем 21 подаются в газгольдер 23 через задвижку 22 либо в горелки 25 через задвижку 24.

Теплообменник отходящих газов 6 охлаждает получаемые газы, подогревая газообразные продукты после сушки. Из камеры газификации с кипящим слоем 7 частички кокса подаются в объем кипящего слоя топки 11 через окна 12 за счет работы питателя 10. Для роста выхода газообразного горючего, в камеру газификации 7 можно подать пар.

9 мая, 2015

9 мая, 2015  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: