Инновационность предлагаемой к разработке установки заключается в использовании плазменного источника для одновременного преобразования органической и минеральной частей угля, при больших температурах (2500-4000 К), без давления, с отсутствием необходимости сотворения воздухоразделительных установок для получения окислителя.

В итоге внедрения плазменной всеохватывающей переработки углей в едином технологическом процессе, осуществляемом в совмещенном плазменном реакторе обеспечивается, одновременное получения синтез–газа из органической и ценных компонент, из минеральной массы углей. Разработка более перспективна с экологической точки зрения. Суть технологии заключается в нагревании угольной пыли электродуговой плазмой, являющейся окислителем, до температуры полной газификации, при которой органическая масса угля преобразуется в экологически незапятнанное горючее — синтез-газ, свободный от частиц золы, оксидов азота и серы. Сразу происходит восстановление оксидов минеральной массы угля углеродом коксового остатка и образование ценных компонент, таких как технический кремний, ферросилиций, алюминий и карбосилиций, также микроэлементы редчайших металлов: уран, молибден, ванадий и др.

Газификация угля является технологией стратегического выбора, как для производства электроэнергии, так и для получения синтез — газа и водорода из угля.

Синтез — газ может быть применен для синтеза метанола либо в качестве высокопотенциального газа-восстановителя, в подмену металлургического кокса для прямого восстановления железа. Плазменно-паровая газификация угля может употребляться для производства водорода методом разложения водяного пара углеродом низкосортных углей.

Реализация проекта позволит уменьшить внедрение в металлургии и других отраслях индустрии, дефицитного и дорогостоящего кокса, значительно сделать лучше экологическую обстановку, за счет уменьшения вредных пылегазовых выбросов, сделать высокоэффективную экологически чистую технологию плазменной газификации низкосортных жестких топлив, с одновременным получением синтез-газа и ценных компонент из минеральной массы угля.

Из имеющихся методов всеохватывающей переработки углей особый энтузиазм представляют более экономные, так именуемые совмещенные плазменные технологии, в каких утилизируются и органическая (ОМУ), и минеральная масса углей (ММУ) составляющие время от времени 30-40% и поболее от массы низкосортного горючего. При всем этом очень значительно то, что в совмещенных разработках ценные составляющие получают в большей степени восстановлением оксидов минеральной массы углей (SiO2, Fe2O3, Al2O3, СаО, MgO, TiO2 и др.)

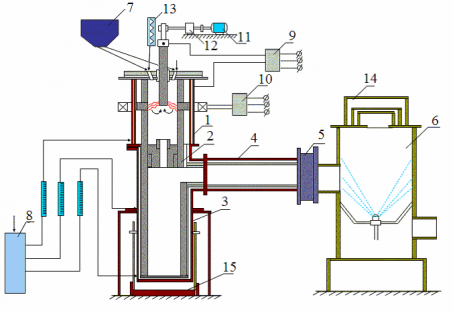

Главные принципы всеохватывающей плазменной переработки топлив заключаются в нагреве консистенции угля с хоть каким окислителем (либо их композицией) в электродуговой зоне плазмотрона с целью получения в едином технологическом процессе из ОМУ высококалорийного синтез-газа, свободного от оксидов серы и азота, а из ММУ — ценных составляющих (кремния, ферросилиция, карбосилиция, глинозема, микроэлементов и др.) Принципная Схема плазменной установки для газификации углей представлена на рис.1

Рис. 1. Схема плазменной установки для газификации углей.

1-плазменный газификатор, 2-камера разделения газа и шлака, 3-шлакосборник, 4-камера удаления синтез-газа, 5-диафрагма, 6-камера гидратации, 7-пылепитатель, 8-охлаждающая система, 9, 10-система электропитания, 11, 12-устройство подачи стержневого электрода, 13- парогенератор, 14-предохранительный клапан, 15-опора шлакосборника.

Согласно оценкам профессионалов, рыночная цена газообразных и конденсированных товаров, приобретенных в итоге плазменной термохимической обработки угля, в 10 раз выше цены самого угля и оборудования для его переработки. Спроектированы плазменные газификаторы для переработки углей мощностью 100кВт (Рис.1) и 1000кВт. Механизм работы обоих совмещенных газификаторов – схож. В этих газификаторах, из органической массы угля появляется синтез-газ (СО+Н2) с выходом до 96%, а из минеральной массы угля восстанавливаются ценные составляющие (технический кремний, ферросилициум (FeSi), карбосилициум (SiC) и др.) с выходом до 47%.

12 мая, 2015

12 мая, 2015  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: