Имеется огромное количество различных насадок для перфораторов, созданных для выполнения самых разных работ. К главным из их относятся буры, коронки, зубила и штроберы. Все насадки для перфоратора имеют хвостовики SDS-plus либо SDS-Max. Буры служат для бурения отверстий круглой формы. Их основными особенностями являются одна пластинка либо несколько зубцов из твердосплавного материала на конце бура и спиральная форма его стержня, позволяющая при сверлении удалять из отверстий крошку и пыль. Коронками, осуществляющими не сплошную, а кольцевую резку материала, делают отверстия огромных поперечников. Материал снутри коронки остается неразрушенным и удаляется в виде керна. Резка делается твердосплавными зубцами, установленными на рабочей кромке инструмента. Коронками не следует сверлить отверстия в армированном бетоне, так как при столкновении с металлом зубья могут обламываться. Зубила, пики, штроберы предусмотрены, в главном, для штробления каменных поверхностей. 1-ые комфортны также для отделения глиняной плитки от бетонных оснований и колки каменных материалов. Делаются они из инструментальной стали либо жестких сплавов.

Работает воздух

Нынешние пневматические перфораторы по всем показателям не много похожи на прародителей, но они как и раньше занимают почтенное место в большенном семействе инструментов этого типа. Что логично. Благодаря простоте конструкции и использованию воздуха в качестве энергетического источника пневмоинструменты отличаются высочайшей мощностью, безопасностью, надежностью и безотказностью. Они нечувствительны к перегрузкам, могут работать в безостановочном режиме долгое время, для их не жутки фактически любые условия – сырость, запыленность либо загазованность, высочайшие температуры.

В пневматическом инструменте фактически нечему ломаться – компонент мало, практически они все изготовлены только из крепких материалов. Главные типы движков, используемые в пневмоинструменте – поршневые и ротационные. В поршневых механическая работа совершается в итоге расширения сжатого воздуха в цилиндрах мотора, в турбинных – за счет воздействия воздуха на лопатки турбины. Сжатый воздух в пневмоинструмент подается от компрессора по системе воздуховодов. Корпуса, обычно, литые, закрытые (охлаждать тут внешним воздухом нечего), а, означает, грязь никак не попадет вовнутрь и не станет предпосылкой поломки. Перегрузки тоже не жутки – в пневмоперфораторе ничто не перегревается. При всем этом пневмоинструменты имеют относительно маленькие габариты и вес. Экологичны, потому что не загрязняют атмосферу. Современные модели пневмоинструментов обустроены надежными системами защиты от вибрации и шума.

Один из ведущих глобальных производителей – компания МАХ – разработал систему высочайшего давления PowerLite, знаменующую новейшую ступень развития технологий пневматического инструмента. До сего времени в пневматике использовалась энергия воздуха давлением в 5-8 бар, в новых инструментах – давлением до 30 бар. Новенькая разработка позволила повысить мощность пневмоинструмента, его производительность, сразу уменьшив их габариты и вес – в отдельных случаях в 2,5 раза.

При всех этих плюсах у пневматического перфоратора есть значимый недочет – он в буквальном и переносном смысле привязан к компрессору, подающему ему сжатый воздух по шлангам. Отсюда его сравнимо маленький КПД. Хотя КПД движков пневматических движков составляет 55-65%, но, с учетом КПД компрессорных установок и утрат воздуха в воздухопроводах, общий КПД ручных пневматических машин составляет приблизительно 10-15%. Это существенно меньше, чем у электрифицированных. Необходимо учесть и то, что и сами воздушные компрессоры потребляют электроэнергию либо работают на бензине и солярке. К недочетам пневматического инструмента необходимо отнести и то, что он плохо переносит холод – леденеют образующийся снутри конденсат и смазка, что приводит к отказам, понижает КПД.

Электрификация перфоратора

«Природные» недочеты пневматических перфораторов побудили конструкторов направить внимание на другие источники энергии. И сначала, на электронную энергию.

На данный момент тяжело представить, но путь от открытия электронной энергии до ее повсеместного использования в индустрии и в быту занял практически целый век. Поначалу она была только предметом опытов ученых, потом неуверенно стала применяться на телеграфе, в гальванотехнике, в военном деле – мины с электронным взрывателем. Только с возникновением генераторов тока электроэнергия стала равномерно замещать пар и сжатый воздух в неких отраслях. Разработка электродвигателя, способного поменять паровую машину и пневматику, была более долгой и истязающей. Вот ряд восхитительных ученых и конструкторов, в протяжении практически всего XIX века пытавшихся решить эту делему: Якоби – Чарльз Уитстон – Бейли – Тесла – Доливо-Добровольский. Только зимой 1898 года Доливо-Добровольскому удалось выстроить собственный 1-ый трехфазный асинхронный электронный движок, удовлетворявший индустрия и позволивший вооружить электронной энергией не только лишь стационарные станки, да и ручные инструменты.

Электронные перфораторы прошли практически тот же эволюционный путь, что и пневматические. В конце XIX века и в первой четверти XX-го использовались массивные и малопроизводительные селеноидные перфораторы, при этом в главном лишь на подземных работ. Например, таковой перфоратор, выпускаемой компанией «Сименс и Гальске» весил 106 кг, его длина составляла 1 метр 19 см. Мощность его была 4-5 лошадиных сил и совершал он во время работы до 400 ударов за минуту.

Только в 1932 году компания Bosch сделала 1-ый в мире электронный перфоратор в том виде, который мы знаем на данный момент, другими словами малогабаритный, маленького веса и работающий от обыкновенной электросети. С того времени эта компания безустанно улучшала перфораторы, добиваясь увеличения их производительности, эргономичности, безвредности для юзеров. В 1961 году Bosch был разработан и патентован пневматический принцип деяния электроперфоратора, который потом был реализован в инструментах этого типа всех производителей. В согласовании с этим принципом, электронный привод перфоратора обеспечивал возвратно-поступательное движение поршня, который, за счет попеременно возникающего разрежения, а потом увеличения давления воздуха, приводил в действие боек перфоратора. До настоящего времени конкретно боек и наносит удар по хвостовику рабочего бура, лопатки либо пики, а воздух, находящийся меж поршнем и бойком, делает эффект демпфера, за счет чего понижаются нагрузки на поршень и, соответственно, возрастает срок службы ударного механизма перфоратора.

Необходимо отметить еще несколько главных моментов эволюции электроперфоратора, связанных все с той же компанией Bosch. В 1976 году она запатентовала особый замок для легких и средних перфораторов SDS-Plus. В 1980 году компания выпустила 1-ый в мире 2-килограммовый аппарат. А в 1984 году она же представила 1-ый аккумуляторный перфоратор.

Электроперфораторы сейчас входят в число самых фаворитных и нужных инструментов в мире. И логично, ведь их КПД добивается 70%, другими словами в пару раз больше, чем у пневматических. Но «и на солнце есть пятна». Вроде бы ни старались производители защитить работника, нельзя забывать, что он всегда обязан находиться в зоне высочайшего напряжения. Что касается аккумуляторных перфораторов, то они имеют ограниченный спрос, так как очень дороги и выпускают их только именитые производители. Использовать их в обыденных критериях не имеет особенного смысла, потому что из-за высочайшей мощности инструментов батареи достаточно стремительно садятся, потому время непрерывной работы – максимум 20 минут, а почаще и того меньше. Батареи нужно всегда заряжать. Сами батареи, в особенности литий-ионные, очень дороги. Аккумуляторные перфораторы неподменны только там, где труднодоступно электричество, либо провода причиняют неудобства, к примеру, при работе промышленных альпинистов.

Гидравлика наступает

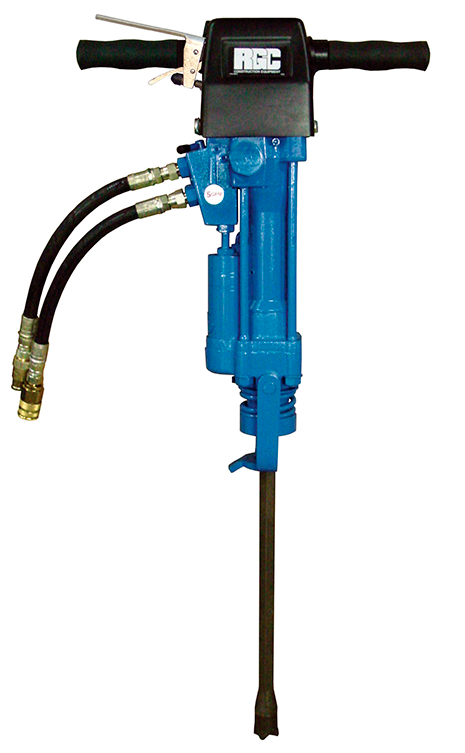

Кандидатурой пневматическим и электронным являются гидравлические перфораторы, в производстве которых в особенности преуспела интернациональная компания Stanley (на данный момент, после объединения с Black & Decker она именуется Stanley Black & Decker).

Гидравлические перфораторы именуют инвентарем XXI века. И вправду, они владеют существенными преимуществами. КПД у гидпроприводных инструментов составляет около 20%, другими словами существенно выше, чем у пневматических. Гидравлическая жидкость в инструменте находится под огромным давлением, а, означает, для его работы требуется не массивный компрессор, а много наименьший по габаритам насос. Гидравлические насосные станции весом 70-80 кг просто помещаются в кузов легкового автомобиля. Жидкость в гидравлическом перфораторе циркулирует в замкнутом контуре, повсевременно смазывая и охлаждая рабочие узлы, потому они имеют огромную надежность и долговечность, чем пневматические и электронные инструменты. Замкнутость контура «энергоноситель – перфоратор» обеспечивает стабильность работы системы, позволяет использовать таковой инструмент даже в критериях очень низких температур. Кроме перфораторов, на гидравлике работают отбойные молотки, бетоноломы, дисковые и ножовочные пилы, ударные гайковерты, погружные помпы, центробежные вентиляторы, сверла, станки для врезки под давлением и др.

Благодаря компактности и надежности гидравлические инструменты могут с фуррором применяться в стесненных местах, в закрытых помещениях и подземных выработках. Они неподменны в критериях Севера, приобретенного бездорожья, при отсутствии коммуникаций. Гидравлический инструмент имеет широкие перспективы при проведении строй, дорожных, аварийных, спасательных, горных и других особых работ фактически во всех отраслях хозяйства.

Фаворитом в производстве гидравлических инструментов, непременно, является компания Stanley. У нее самая широкая линейка этого оборудования, начиная с самой малеханькой гидравлической дрели и кончая наибольшими в мире гидроножницами для экскаватора. Перфораторы Stanley поставляются инженерным войскам и госcлужбам безопасности по всему миру – для сотворения автономных и действенных строй и демонтажных подразделений, также оснащения бессчетной спец военной техники. Коммунальным службам – для строительства и ремонта систем электро-, газо- и водоснабжения, телефонной связи и отвода сточных вод. Аварийно-спасательными службами и пожарными – для проведения работ в томных критериях, где нужен малогабаритный, стремительно транспортируемый, мощнейший инструмент. Коммерческим строительным организациям разных отраслей (нефть, газ, атомная ветвь и др.), также другим организациям, где нужна мощность и мобильность гидравлики. Жд службам – для строительства, демонтажа и восстановления жд путей и примыкающий строений и объектов.

Гидравлические перфораторы пользуются высочайшей репутацией посреди проф аквалангистов, военных и муниципальных подводных служб, строителей и коммерческих компании, чья деятельность связана с подводными работами. Инструменты STANLEY употребляется для строительства опор мостов, подводного строительства и технического обслуживания причалов и пирсов, также для берегового строительства, постановки на якорь и такелажных работ, спасательных операций, демонтажа объектов и препятствий, также для многих других видов строительства, аварийных работ и демонтажа, связанных с аква средой.

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: