В 1927 г. Драве [11] показал возможность экономически действенной газификации угля консистенцией кислорода и водяных паров под дав-лением при удалении золы в жестком состоянии. Эта мысль была поддержана средненемецкой буроугольной индустрией для производства городского газа, который предполагалось подавать в планируемую в то время сеть даль-него газоснабжения для всего страны [12, 13]. Уже в тот период на осно-вании термодинамических расчетов [14] было показано, что при газификации под давлением 2-3 МПа содержание метана в газе и соответственно его теп-лота сгорания увеличиваются настолько очень, что становится вероятным получать бытовой газ из бурого угля. В данном процессе не надо компримировать по-лучаемый газ для целей далекого транспортирования.

В 1932 г. по этому принципу была сооружена полупромышленная установка в Саксонии (компания Sachsische Werke); приобретенные там удачные результаты явились основанием для сотворения процесса газификации под давлением по ме-тоду Lurgi. До II мировой войны в Германии уже существовали несколько про-мышленных установок, работающих на буром угле. Большая потребность в газе после войны послужила поводом для предстоящей разработки этого процесса применительно к каменному углю. Всего после войны было выстроено 8 устано-вок с 44 газогенераторами (общее число) [15], еще 35 газогенераторов нахо-дятся в стадии строительства. Об установках в ГДР, СССР, ЧССР и Югосла-вии докладывалось [16] на 12 Конгрессе Интернационального газового союза (IGU).

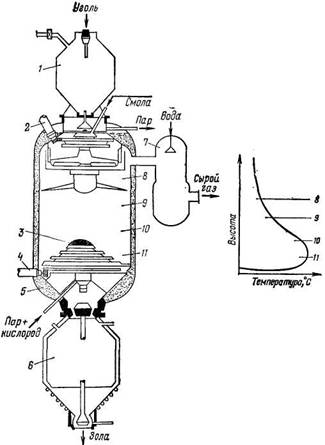

Рис. 59. Генератор для газификации угля в стационарном слое под давлением по методу Lurgi:

1 — шлюзовая емкость для угля; 2-привод питателя; 3-решетка; 4-привод решетки; 5-водяная рубаха; 6-шлюзовая емкость для золы; 7-скруббер-холодильник; 8-зона сушки; 9-зона теплового разложения; 10-зона газификации; 11-зона горения.

Наибольший в текущее время газогенератор имеет внутренний диа-метр 3,7 м и производительность 35-50 тыс. м3 сырого газа в час. В истинное время строится газогенератор с внутренним поперечником 5 м.

На рис. 59 показан газогенератор для процесса под давлением. Не промытый, но отсортированный уголь с частичками преимуще-ственно 5-30 мм временами загружают через шлюзовую ем-кость в газогенератор. Тут уголь при помощи распределителя насыпается умеренно по всему сечению шахты. Припас угля над распределителем так большой, что загрузка фактически га-зогенератора осуществляется безпрерывно. Спекшийся уголь вновь разрушается при вертикальных движениях клинообразного по- движного рычага, охлаждаемого водой в зоне спекания. Рычаг размещен на распределителе. Из распределителя уголь через разгрузочный лючок проходит вниз. Лючок нужен для того, чтоб после загрузки угля оставалось довольно свободного места для вертикальных движений рычага.

Газификацию производят при ≈ 3 МПа паро-кислородной консистенцией, подаваемой в реактор через крутящуюся колосниковую решетку. Расположенный на решетке слой золы служит одновре-менно и для рассредотачивания и для обогрева газифицирующего агента. В маленькой зоне горения выделяется существенное ко-личество тепла, нужное для эндотермических реакций гази-фикации и теплового разложения угля. Образовавшийся сырой газ, выходя из генератора сверху, осушает уголь, передвигающийся противотоком вниз. Золу в жестком состоянии убирают из реак-тора снизу через шлюзовую емкость [6]. Частицы угля при га-зификации в стационарном слое и движении через газогенератор проходят последующие зоны: сушки, теплового разложения, гази-фикации и горения.

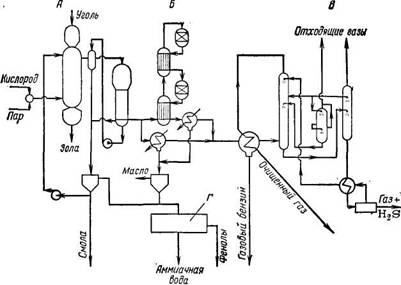

Сырой газ, выходящий из реактора, промывают водой в скруб-бере-холодильнике для отделения увлеченной им пыли и смолы, а позже охлаждают в котле-утилизаторе (рис. 60). Суспензию смолы с пылью после разделения в смолоотстойнике опять воз-крутят в генератор. После конверсии получают газ с необходимым

Рис. 60. Схема потоков при газификации угля под давлением по методу Lurgi: А-создание газа; Б — конверсия сырого газа; В-промывка Rectisol; Г-фенолсольваная установка.

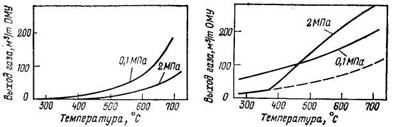

Рис. 61. Зависимость выхода газа при тепловом разложении каменного угля от температуры при разном давлении.

Рис. 62. Кривые теплового разложения торфа при разном давлении.

Пунктир — кривая теплового разложения каменного угля.

соотношением СО: Н2 и совсем очищают его двухступен-чатой промывкой (процесс Rectisol).

Принципно принципиально узнать воздействие давления на процес-сы в каждой зоне и воздействие поведения кусков горючего при тер-мическом разложении на реакции в зоне газификации. Зоны тер-мического разложения и газификации в реальном газогенераторе, естественно, строго не разграничены; их следует рассчитывать от-дельно с учетом значимого перекрывания зон.

При коксовании углей имелось большое отличие в вы-ходе и составе товаров в критериях атмосферного и завышенного давления (к примеру, ≈ 2 МПа) [13]. Для всех углей выход газа находится в зависимости от давления [6] (рис. 61) *. Выход газа при ≈ 2 МПа во всей исследованной температурной области ниже, чем при атмосферном давлении. Твердые горючего с высочайшей реак-ционной способностью, такие как торф и юные бурые угли, ведут себя при коксовании по-иному, но до определенной темпе-ратуры (которая для различных углей различна, но всегда находится в интервале 350-430°С) они следуют тенденции, установленной для каменных углей. При более больших температурах нрав разложения существенно отклоняется от наблюдаемого при 430 °С.

Ход теплового разложения торфа (рис. 62) таковой же, как и в случае исследованных бурых углей (рейнский и австралий-ский), но подъем кривой теплового разложения при повы-шенном давлении (≈ 2 МПа) для бурых углей не настолько верно выражен.

Для всех топлив (от торфа до антрацита) установлено, что давление способствует образованию метана и диоксида углерода, в то время как толика оксида углерода и водорода в сыром газе понижается. Эти данные находятся в согласии с критериями равновесия соответственных хим реакций.

Из этих измерений можно заключить, что реакции могут про-текать с достаточной для технических целей скоростью уже при 400°С. Пока не имеется надежных данных о воздействии скорости нагревания и состава газовой среды на степень перевоплощения угля, но можно принять, что такая связь имеется и что, к примеру, более резвое нагревание приводит к большей степени превра-щения твердого горючего.

Измерение обскурантистской возможности рейнских бурых углей в потоке водорода показало, что устанавливается существенно бо-лее высочайшая скорость теплового разложения, если горючее в этом процессе продолжают нагревать. Рис. 63 указывает резуль-таты этих опытов. Из их следует, что проба, нагреваемая в процессе теплового разложения от 600 до 700 °С, имеет в три раза более высшую обскурантистскую способность, чем та же проба, выдерживаемая при 600 °С, и в два раза огромную, чем у пробы, вы-держиваемой при 700°С. При тепловом разложении, активиро-ванном увеличением температуры, разумеется, образуются промежу-четкие соединения, которые значительно изменяют механизм ре-акции по сопоставлению с критериями, имеющимися при неизменной температуре, и обусловливают более глубочайшие перевоплощения.

——————

* Русскими исследователями установлено [100], что выход газа при коксо-вании при завышенном давлении может быть ниже, чем при атмосферном, исключительно в случае роста времени контакта газов с топливом из-за роста дав-ления и при протекании процесса в среде водяного пара. В среде азота при неизменном времени контакта первичное разложение горючей массы хоть какого горючего не находится в зависимости от давления и коэффициент газификации при всем этом не ме-няется.

12 марта, 2015

12 марта, 2015  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: