МАРКИ УГЛЯ

Начальный УГОЛЬ

СУН

Wrt ,%

Аd,%

Qri,МДж/кг (Гкал)

Wrt ,%

Аd,%

Qri,МДж/кг (Гкал)

Б3

25

18

16,9

48

19

11,0

Б2

33

7,0

16

50

7,0

11,3

Б1

53

17

8,56

60

17

6,9

Гетерогенные реакции на поверхности угольных частиц приводят к интенсификации горения, а активация угольных частиц паром приводит к понижению температуры воспламенения углей, чем при сжигании пылевидного сухого угля. Для антрацитов температура воспламенения понижается с 1000 градусов до 500, для газовых и длиннопламенных до 450, а для бурых до 200…300 градусов.

Ниже в таблице приведены данные по выбросам в атмосферу

Вредное вещество в выбросах

Уголь

Мазут

СУН

Пыль, сажа, г/м3

100 – 200

2 — 5

1 – 5

SO2, мг/м3

400 – 800

400 – 700

100 – 200

NO2, мг/м3

250 – 600

150 – 750

30 – 100

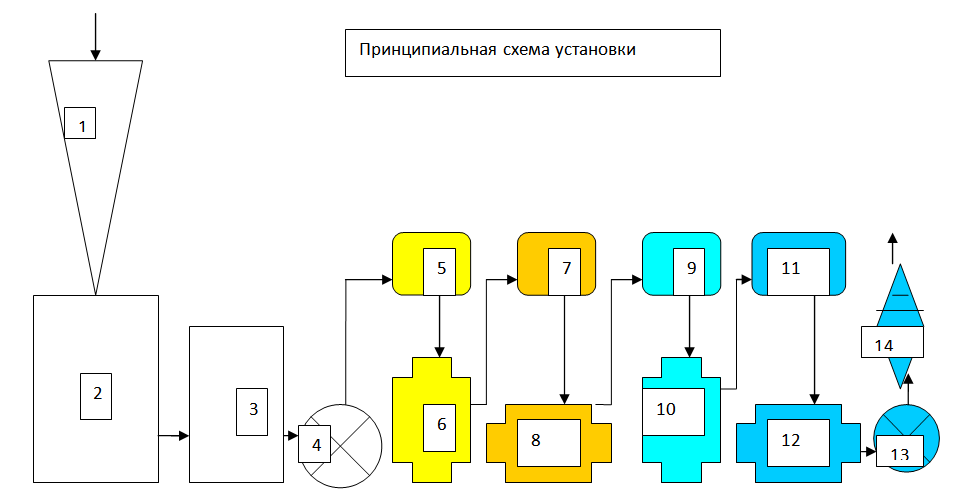

1. Бункер подачи угля; 2. Электроразрядный диспергатор; 3. Промежная емкость; 4. 4 роторный насос; 5.5-7-9-11. Ультразвуковой диспергатор; 6-10. Электрический реактор; 8-12. Плазменный реактор; 13. Насос высочайшего давления; 14. Струйный кавитатор.

Цветом отмечены четыре ступени блока производства синтетической нефти.

Механизм работы.

Создание СУН происходит в три шага:

Чистка и подготовка воды с увеличением ПШ;

Получение водно-угольной суспензии в электрорарядном диспергаторе;

Получение СУН в магнитно-ультразвуковом и плазменном реакторах.

Установка подготовки воды.

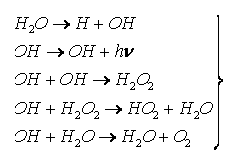

Ультразвуковое воздействие на водянистую фазу (воду) приводит к изменению ее физических черт, что содействует диспергированию и стойкости эмульсии, эти конфигурации сохраняются довольно длительно. Наблюдается деструкция несущей фазы в итоге ультразвукового воздействия и вызванные им механические реакции:

За ранее размельченный уголь подается в бункер подачи 1, откуда поступает в электроразрядный диспергатор 2.

Электроразрядное измельчение. ЭРДИ

Для измельчения минерального сырья употребляется, новенькая не имеющая аналогов, разработка электроразрядного диспергирования. Водно угольная суспензия проходя электророзрядный узел подвергается массированному электро-гидро-удару с частотой 180 электроразрядов за минуту. Вода в реализуемом методе измельчения является не только лишь проводником энергии удара, доставляя его в мелкие трещинки частиц угля, но также в полном согласовании с эффектом П.А. Ребиндера понижает крепкость твердого тела, облегчая его разрушение.

Различия меж механическим и электроразрядным способами диспергирования: характеристики получаемых товаров различаются, так как при механическом методе измельчение осуществляется за счет сжимающих механических напряжений – продукт уплотняется, а при предлагаемом электроимпульсном методе измельчение осуществляется за счет растягивающих механических напряжений – продукт разуплотняется, т.е. возникают дополнительные поры, повышающие доступ растворителя к частичкам угля. (В.И.Курец, А.Ф.Усов, В.А.Цукерман // Электроимпульсная дезинтеграция материалов – Апатиты. К этому следует добавить, что при измельчении угля импульсными электронными разрядами появляется много явлений, схожих кавитационным: ударные волны, плазма и активные частички. В воде при воздействии импульса высочайшего напряжения появляются гидратированные электроны (е) с временем жизни 400 мкс, происходит диссоциация молекул воды – возникновение активных частиц радикалов (О), (Н), (ОН). Эти активные частички (е), (О), (Н), (ОН) вступают во взаимодействие с веществом угля, производя его ожижение (гидрирование).

Так же существенно миниатюризируется энергопотребление, исключены передвигающиеся механизмы измельчителей, их повторяющаяся подмена и абразивный износ мелющих частей.

Технические свойства ЭРДИ

Производительность: до 12 куб.м/ч (расширяемо до 15 куб.м/ч),

Влажность ВУТ: регулируется от 30% и выше

Потребляемая мощность: 30 кВт

Габариты (без питателя), мм: 3280?2900?2200

Время выхода на рабочий режим (оцениваемое по выходу суспензии с данными параметрами): ~ 60 секунд.

Таким макаром, затраты энергии на изготовление водно-угольной суспензии составили 3.3 кВт*ч на тонну из за ранее дроблёного угля (размер зернышек 12 мм), что более чем в 1,5 раз ниже, чем при использовании вибромельницы ВМ-400. При всем этом грансостав получаемой водно-угольной суспензии может оперативно изменяться зависимо от требований к сжиганию, хранению и транспортировке.

Дальше приобретенная водно-угольная суспензия подается в промежную емкость 3. После ее заполнения, врубается 4 роторный насос 4, который эмульгирует и подает раствор на первую ступень блока получения синтетической нефти.

Блок синтетической нефти.

В базе процесса изготовления СУН данного типа лежат: магнитно-ультразвуковая деструкция молекул угля; магнитная активация частиц угля и их гомогенизация; гидрокрекинг и т.д., в процессе протекания которых нарушается структура угля как природной «горной» массы. Уголь распадается на отдельные органические составляющие, но уже с активной поверхностью частиц и огромным количеством свободных органических радикалов. Начальная вода в плазменном реакторе претерпевает ряд перевоплощений, в итоге воздействия появляется четыре основных продукта: атомарный водород Н; гидроксильный радикал-ОН«; перекись водорода Н20; и вода в возбужденном состоянии Н20, хим активность которых содействует образованию активной дисперсной среды, насыщенной компонентами узкого и катионного вида.

(Блок синтетической нефти)

Технические свойства блока синтетической нефти:

Производительность: до 12 куб.м/ч (расширяемо до 15 куб.м/ч), т.е. около 5,5 т/ч

Грансостав СУН (100% частиц): регулируется от 1 до 5 мкм

Влажность ВУТ: регулируется от 30% и выше

Потребляемая мощность: 15 кВт

Габаритные размеры блока: 4455х2900х2200

Приобретенная синтетическая нефть (СУН) обладает большой обскурантистской способностью по сопоставлению с начальным топливом, наименьшей температурой в ядре факела, высочайшей степенью выгорания (до 99%). Дисперсная среда, выполняя роль, промежного окисления фактически на всех главных стадиях горения горючего активизируется поверхностью частиц жесткой фазы. Потому воспламенение распыленных капель начинается не с воспламенения летучих паров, а с гетерогенной реакции на их поверхности, в том числе и с водяным паром. Активация поверхностных частиц капель приводит к понижению температуры воспламенения СУН по сопоставлению с воспламенением угольной пыли: для топлив из антрацита — в 2 раза;

для топлив из угля марок Г и Д — в 1,5-1,8 раза;

Воспламенение СУН при правильной организации процесса горения начинается сразу после распыления, на «срезе форсунки», горючее стабильно пылает, не нуждаясь в подсветке.

Горение протекает по механизму, довольно отлично изученному при исследовательских работах СУН и характеризуется за счет завышенного содержания в зоне реагирования газифицирующего агента (водяных паров), при несколько сниженной температуре горения, подходящим смещением соотношения интенсивности огромного количества сразу протекающих ценных реакций горения в зону газификационно -восстановительных процессов, что, в свою очередь, приводит к более глубочайшему снутри диффузионному проникновению реагирующих газов в объем отдельных частиц и их конгломератов, обеспечивающему, сразу с высочайшей степенью использования горючего (до 99%), существенное понижение генерации оксидов азота.

СУН применимо для прямого сжигания в котлах распылением форсунками, сжигания в котлах с циркулирующим кипящим слоем, в каталитических теплофикационных установках, распылением над слоем угля.

Использовать СУН можно в качестве основного горючего в паровых и водогрейных котлах, в разных обжиговых печах, также как готовую начальную смесь для получения синтез-газа, а в предстоящем и синтетических моторных топлив.

Технологии производства синтетической нефти из угля интенсивно развиваются компанией Sasol в ЮАР. Способ хим сжижения угля к состоянию пиролизного горючего был применен еще в Германии во время Величавой Российскей войны. Германская установка уже к концу войны производила 100 тыс. баррелей (0,1346 тыс. т) синтетической нефти в денек. Внедрение угля для производства синтетической нефти целенаправлено из-за близкого хим состава природного сырья. Содержание водорода в нефти составляет 15%, а в угле — 8%. При определенных температурных режимах и насыщении угля водородом, уголь в значимом объеме перебегает в жидкое состояние. Гидрогенизация угля возрастает при внедрении катализаторов: молибдена, железа, олова, никеля, алюминия и др. Подготовительная газификация угля с введением катализатора позволяет выделять разные фракции синтетического горючего и использовать для предстоящей переработки.

Sasol на собственных производствах применяет две технологии: «уголь в жидкость» — CTL (coal-to-liquid) и «газ в жидкость» — GTL (gas-to-liquid). Использовав собственный 1-ый опыт в Южной Африке во времена Апартеида и обеспечив частичную энергетическую независимость стране даже во времена экономической блокады, компания Sasol в реальный момент развивает производства синтетической нефти в почти всех странах мира, заявлено о строительстве заводов синтетической нефти в Китае, Австралии и США. 1-ый завод Sasol построен в промышленном городке ЮАР Сасолбург, первым заводом по производству синтетической нефти промышленных масштабах стал Oryx GTL в Катаре в городке Рас-Лаффан, также компания запустила в эксплуатацию завод Secunda CTL в ЮАР, участвовала в проектировании завода Escravos GTL в Нигерии вместе с Chevron. Капиталоемкость проекта Escravos GTL составляет 8,4 миллиардов. баксов, результирующая мощность завода составит 120 тыс. баррелей синтетической нефти в денек, старт проекта — 2003 год, планируемая дата пуска в эксплуатацию — 2013 год.

Строительство Pearl GTL в Катаре

ООО «Энком», Бурятия. «Немецкие установки дают выход нефти из бурого угля 20%, китайские – 40- 45%. Мы пока не будем открывать всех подробностей, скажем только, что в реальный момент мы обладаем неопасной и действенной технологией, дающей выход нефти в 70% при помощи кавитации.» Сергей Викторович Иванов, управляющий инноваторского предприятия «Энком»

Новые разработки, которые мы ведем с Сибирским отделением РАН, позволят использовать синтезированный из бурого угля газ для отопления экономных организаций, жилого сектора, раздельно стоящих комплексов и т.д. Для этого будет нужно поменять обыденные котельные на газовые, оборудованные газогенераторами. Подмена одной котельной будет стоить порядка 3 млн рублей. Эти средства окупятся за 1-2 года.

Разработка более эффективна и неопасна всех имеющихся. Она позволяет разово засыпать 6 тонн угля и 3-4 недели газогенератор будет отапливать трехподъездный 5-этажный дом.

В последнее время, после детализированной подготовки мы приступаем к изготовлению полупромышленной установки. Сам Бог его повелел опробовать эту установку в Бурятии, которой по числу месторождений бурого угля не имеет соперников.

Кроме этого мы увлечены и вопросами производства синтетической нефти из бурого угля.

Нас имеющиеся установки не заинтересовывают. Это 20-30% выхода нефти либо газа. У китайцев – 40-45%, добавляя туда негашеную известь – это их запатентованное ноу-хау. Но есть возможность получать 60-70% газа. Эта разработка и по производству газа, и по производству нефти находится у нас – экономная, действенная, неопасная. Осталось ее поставить на поток. Чем мы на данный момент и увлечены.

Самый суровый энтузиазм и к АИИС КУЭ, и к термическим насосам, и к газогенераторам, и целому ряду других внедряемых нами нововведений показали руководители из Иркутской области и Казахстана, где проекты не просто одобрены, а уже находятся в расчетной стадии. Даже при низких тарифах экономически для их это прибыльно. И даже не просто готовы допустить наше роль в осуществлении проектов, да и завлекать экономные ресурсы для претворения их в жизнь. В Казахстане мы уже участвуем в конкурсах, организованных правительством республики.

Вообщем, с правительством Казахстана, особо серьезно настроенным модернизировать свою экономику на базе инноваторских технологий, у нас сложились очень плодотворные и неоднозначные деловые дела. С управлением этой республики мы сотрудничаем и по внедрению других уникальных технологий — утилизации всех видов жестких и водянистых бытовых отходов и сверхтехнологичных разработок, при которых отпадает необходимость в очистных сооружениях. Большие площади отстойников заменяются на маленькие инноваторские машины по чистке сточных вод. При всем этом ни аромата, ни дорогостоящей модернизации.

Г.Озёрск Челябинской области.

ООО «КПМ»

Используя вихревые закрученные потоки, пассивные кавитаторы принуждают закипать воды в области низких давлений с возникновением парогазовой фазы, близкой к 100%, при низкой температуре самой воды. Идут процессы бурного кипения, с возникновением пузырьков до 5 мм и поболее (зависимо от конструкции), с следующим попаданием в зоны завышенного давления. В зонах завышенного давления происходит насыщенное сжатие пузырьков, схлопывание, и выделение массивного кавитационного импульса энергии. Выделяемая энергия кардинальным образом перестраивает структуру обрабатываемой воды.

ООО «КПМ» пару лет ведёт научное сотрудничество с Карагандинским Муниципальным Институтом им. Академика Е.А. Букетова. Кафедра хим технологий и экологии Хим Факультета, которой управляет д.х.н., доктор Байкенов Мурзабек Исполович, занимается исследовательскими работами кавитационной переработки: вязких нефтей, нефтепродуктов, каменно-угольной смолы. Спецами ООО «КПМ» кафедре была оказана помощь в разработке нескольких лабораторных установок, на базе наших разработок, где изучаются структурные конфигурации обрабатываемых водянистых углеводородных материалов. На приобретенных результатах моделируются и создаются новые современные технологии переработки нефти и других водянистых материалов.

СЛУХИ

Да работают кавитационные установки и гонят самопальный бензин из угля, я даже знаю где! И схема у меня есть и фото! Вот только не афишируют они себя т.к. ниша-то золотая! http://dxdy.ru/topic15849.html

10 мая, 2015

10 мая, 2015  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: