Стоит отметить, что удельные серьезные издержки при использовании внутрицикловой газификации составляют приблизительно 1500 долл. США за 1кВт с перспективой понижения до 1000-1200 долл. США, в то время как для классической угольной ТЭС удельные серьезные издержки составляют приблизительно 800-900 долл. США за 1 кВт. Ясно, что ТЭС с внутрицикловой газификацией твердого горючего более презентабельна при наличии экологических ограничений в месте размещения и при использовании довольно дорогого горючего, потому что расход горючего на 1 кВт сокращается. Эти условия свойственны для продвинутых стран. В текущее время внедрение внутрицикловой газификации твердого горючего считается самым многообещающим направлением в энергетике.

Для современной хим индустрии и энергетики требуются газогенераторы с единичной мощностью по углю 100 т/ч и поболее. К началу 1970-х годов в промышленном масштабе было реализовано три типа газогенераторов [4].

Cлоевые газогенераторы. В различное время действовало более 800 газогенераторов, в том числе более 30 газогенераторов “Лурги” с единичной мощностью по углю до 45 т/ч. После 1977 г. введено в эксплуатацию еще 130 газогенераторов “Лурги”.

Газогенераторы Винклера с кипящим слоем. Было сооружено более 40 аппаратов с единичной мощностью до 35 т/ч по углю.

Пылеугольные газогенераторы Копперса-Тотцека. К началу 1970-х годов эксплуатировалось более 50 аппаратов с единичной мощностью до 28 т/час по углю.

Не случаем все самые массивные газогенераторы имели германское происхождение. Причина в том, что в Германии нет своей нефти, но имеются огромные припасы угля. В 1920-1940 гг. в Германии была реализована беспримерная по масштабам программка углепереработки с созданием моторных топлив, металлургического горючего, газов различного предназначения и широкого диапазона товаров углехимии, включая пищевые продукты. Во время 2-ой мировой войны с внедрением водянистых товаров пиролиза, прямого и непрямого ожижения угля выполнялось до 5,5 млн. т в год моторного горючего. Конкретно германские разработки тех пор обусловили на многие десятилетия стратегию развития технологий углепереработки, в том числе газификации горючего.

Если проанализировать конструктивные особенности и принцип деяния современных промышленных газогенераторов (к истинному времени до промышленного масштаба доведено еще больше 10 конструкций газогенераторов), можно выделить четыре основополагающих инженерных решения.

1. Создание Фрицем Винклером (концерн BASF) в 1926 г. газогенератора с кипящим слоем. Эта разработка послужила основой для современных процессов HTW (Hoch-Temperatur Winkler) и KRW (Kellogg-Rust-Westinghouse) и др.

2. Разработка компанией «Лурги» в 1932 г. слоевого газогенератора, работающего под давлением 3 МПа. Внедрение завышенного давления для интенсификации процесса газификации реализовано практически во всех современных промышленных газогенераторах.

3. Разработка Генрихом Копперсом и Фридрихом Тотцеком в 1944-45 гг. пылеугольного газогенератора с водянистым шлакоудалением. 1-ый промышленный аппарат этого типа был построен в 1952 г. в Финляндии. Пылеугольный принцип газификации с водянистым шлакоудалением реализован в промышленных аппаратах Destec, Shell, Prenflo, разработанных на базе газогенератора Копперса-Тотцека, в аппарате Texaco и др. Удаление шлака в водянистом виде реализовано в слоевом газогенераторе BGL (British Gas– Lurgy), разработанном на базе газогенератора Лурги.

4. Разработка компанией Texaco в 1950-е годы газификаторов для переработки томных нефтяных остатков. Всего выстроено более 160 таких установок. В 1970-е годы была разработана модификация аппарата Texaco для газификации водо-угольной суспензии. Принцип подачи угля в аппарат в виде водо-угольной суспензии применен и в газогенераторе Destec.

Были пробы использовать и ряд других технических решений для сотворения новых газогенераторов: внедрение наружного теплоносителя, в том числе тепла ядерного реактора; газификация в расплавах солей, железа, шлака; 2-ух — трехступенчатая газификация; газификация в плазме; каталитическая газификация и др.

В 1930-1950 гг. были разработаны теоретические базы физико-химических процессов горения и газификации угля, выполнены фундаментальные исследования, не потерявшие актуальности по сей день. В данном направлении безоговорочно лидерство русских ученых: А.С.Предводителева, Л.Н.Хитрина, Я.Б.Зельдовича, Н.В.Лаврова, Д.А.Франк-Каменецкого, Б.В.Канторовича и др.

Газификации могут быть подвергнуты любые виды жестких топлив от бурых углей до антрацитов.

Активность жестких топлив и скорость газификации в значимой степени находится в зависимости от минеральных составляющих, выступающих в роли катализаторов. Относительное каталитическое воздействие микроэлементов углей при газификации может быть представлено рядом:

Mn>Ba>>B, Pb, Be>>Y, Co>Ga>Cr>Ni>V>Cu.

К главным характеристикам, характеризующим отдельные процессы газификации жестких топлив, могут быть отнесены:

тип газифицирующего агента;

температура и давление процесса;

метод образования минерального остатка и его удаление;

метод подачи газифицирующего агента;

метод подвода тепла в обскурантистскую зону.

Все эти характеристики взаимосвязаны меж собой и почти во всем определяются конструктивными особенностями газогенераторов.

Обычно газифицирующими агентами служат воздух, кислород и водяной пар. При паро-воздушном дутье отпадает необходимость в установке воздухоразделения, что удешевляет процесс, но выходит газ малокалорийный, так как очень разбавлен азотом воздуха.

Температура газификации зависимо от избранной технологии может колебаться в широких границах 850-2000 0С. спектр давлений газификации от 0.1 до 10.0 МПа и выше. Газификация под давлением предпочтительна в случаях получения газа, применяемого потом его в синтезах, которые проводятся при больших давлениях (понижаются издержки на сжатие синтез-газа).

В газогенераторах с водянистым шлакоудалением процесс проводят при температурах выше температуры плавления золы (обычно выше 1300-1400 0С). ”Сухозольные“ газогенераторы работают при более низких температурах, и зола из него выводится в жестком виде [6].

По методу подачи газифицирующего агента и по состоянию горючего при газификации различают слоевые процессы, при которых слой кускового горючего продувается по противоточной схеме газифицирующими агентами, также объёмные процессы, в каких большей частью по прямоточной схеме топливная пыль ведет взаимодействие с соответственном дутьем.

Процесс газификации угля первого поколения: Лурьги, Винклера и Копперс-Тотцека, довольно отлично исследованы и используются в индустрии в ряде государств для получения в главном синтез-газа и заменителя природного газа.

Большая часть больших газогенераторов на жестком горючем работают по прямому процессу с газификацией горючего в передвигающемся слое. При всем этом движение горючего и дутья происходит навстречу друг дружке. По этой схеме подаваемое в газогенератор дутьё происходит через шлковую зону, где оно несколько подогревается, и дальше поступает в зону горения горючего при недочете кислорода. Кислород дутья вступает в реакции с углеродом образуя оксид и диоксид углерода сразу.

Основными недочетами процесса Лурьги является сравнимо маленькая скорость разложения водяного пара дутья, необходимость использования водяного пара как охлаждающего теплоносителя, предотвращающего сплавления и спекания золы, также содержания в газе высших углеводородов и оксибензолов [9].

Увеличение температуры реализовано в процессе БГЛ с водянистым шлакоудалением, разработанном компанией “ British gas “ на базе процесса Лурьги. Этим методом можно перерабатывать малореакционные и коксующие угли широкого гранулометрического состава. Выделенные из газа смолы и пыль возвращают в газогенератор, при этом количество возврата может доходить до 15% на уголь. Процесс проверен на установки мощностью по углю 350 т/сут. В Ухтфильде. Процесс считается многообещающим для внедрения в США , где проходят работы по его совершенствованию [10].

Процесс Винклера основан на использовании псевдоожиженного слоя горючего. Принцип газификации тонкодисперсного горючего в кипящем слое состоит в том, что при определенной скорости дутья и крупности горючего, лежащей на решетки слой горючего приходит в движение.

Процесс Винклера обеспечивает высшую производительность, возможность переработки разных углей и управлением составом конечных товаров. Но в этом процессе значительны утраты непрореагированного угля до 20-30% (масс.), выносимого из реактора, что ведет к потере теплоты и понижению энергетической эффективности процесса. Псевдоожиженный слой отличается большой чувствительностью к изменению режима процесса, а низкое давление лимитируется производительность газогенераторов [5].

По способу Винклера в различных странах работают 16 заводов ( Испании, Стране восходящего солнца, Германии, Кореи и другие). Газогенератор типа Винклера имеет поперечник 5,5 м; высоту 23 м и наибольшая единичная мощность действующих газогенераторов этого типа в текущее время составляет 33 тыс. м3 газа в час [6].

В США разработан процесс газификации угля в аппарате с следующей агломерацией золы- так именуемый процесс-V, созданный для производства малокалорийного газа, который может быть применен в качестве сырья для получения водорода, аммиака либо метанола, также как горючего. Газификацию проводят в присутствии кислорода и паров воды в псевдоожиженном слое при давлении 5,7-7 МПа и температуре 980-1100 0С. Угольная пыль отделяется в циклонах, при этом из наружного циклона пыль ворачивается в газогенератор. Газ не содержит водянистых товаров, что упрощает его чистку [6].

Вследствие высочайшей температуры процесса для газификации могут быть применены угли хоть какого типа включая спекающиеся, а приобретенный газ беден метаном и не содержит конденсирующиеся углеводородов, что упрощает его следующую чистку. К недочетам процесса можно отнести низкое давление, завышенный расход кислорода, необходимость узкого размола горючего [5].

1-ый промышленный газогенератор этого типа производительностью 4 тыс. м3 в час синтез газа, был сотворен в 1954 году. По способу Коппер-Тотцека в мире работают 16 заводов (Япония, Греция и другие). Газогенератор Коппер-Тотцека с 2-мя форсунками имеет поперечник 3-3,5 м; длину 7,5 м и объём 28 м3 в час [6].

Известны плохие пробы выполнить прямоточную факельную газификацию в критериях сухого золоудаления. В текущее время газификацию угольной пыли проводят с водянистым шлакоудалением. Для этой цели получили распространение газогенераторы вертикального типа, близкие по конструктивному оформлению к котельным агрегатам с пылеугольным сжиганием (Бабкок-Вилькокс) и газогенераторы с горизонтальной камерой газификации (Копперс-Тотцек).

Огромные работы по созданию газогенераторов для газификации пылевидных топлив под высочайшим давлением с водянистым шлакоудолением проводит южноамериканская компания “Тексако”, которая является первопроходчиком в применении для газификации водо-угольных суспензий. В газогенератор подают водную суспензию угля с концентрацией до 70% (мас.), что упрощает решение многих технических вопросов и позволяет заавтоматизировать процесс [5]. В 1984 году японской компанией “Убе Индастриз” пущен наикрупнейший в мире газогенератор Тексако мощностью по углю 1500 тонн в день, вырабатывающий газ для синтеза аммиака [7]. На заводе Aioi (Япония) в 1987 году была сооружена пилотная установка производительностью 6 т. в день угля для газификации водо-угольных су суспензии по процессу Тексако, как более прогрессивному. По проектным данным процесс осуществляется под давлением 1,96-2,94 МПа при температуре 1400 0С с получением консистенции газов из оксида углерода, диоксида углерода и водорода, до 1991 года проводились научно-исследовательские работы вместе с “Tokyo Electric Power Co” и было переработано 533 тонны угля. Степень конверсии углерода достигала 100%. В синтез-газе содержалось до 52,3% оксида углерода, 33,2% водорода, 12,7% диоксида углерода. На воздушном дутье при обогреве суспензии до 150 0С степень конверсии достигала 72% [8].

Недочетом этого метода подачи угля является значимый расход тепла на испарение воды в газогенераторе, но уголь не просит подготовительной сушки и исключается подача пара в газогенератор . Процесс Тексако характеризуется также завышенным удельным расходом кислорода 400-450 м3 на 1000 м3 синтез-газа. Соотношение уголь : вода в суспензии колеблется в различных границах от 70:30 до 45:55. Водо-угольные суспензии употребляются также для газификации под давлением 10 МПа в газогенераторе Би-2эс. Не считая того, при эксплуатации оборудования газогенераторных станций, на которых употребляются водо-угольные суспензии, выявлены трудности по предотвращению коррозии циркуляционных насосов и инжекционных клапанов. Но эти недочеты не уменьшают значимости, потому что процесс высокоэффективен [9].

Создание газа из жестких горючих ископаемых может осуществляться на базе 2-ух технологических приёмов: в газогенераторах наземного типа и под землёй (подземная газификация угля).

Подземную газификацию углей как способ физико-химического перевоплощения угля в горючий газ конкретно на месте залегания угольных пластов в первый раз начали реализовывать в бывшем Русском Союзе в 1933 году. Сначала 60-х годов эксплуатировали 5 опытно-промышленных станций “Подземгаз”, в том числе в Украине на каменных углях- Лисичанскую в Донбассе.

Главные стадии процесса подземной газификации углей- бурение с поверхности земли на угольный пласт скважин, соединение этих скважин каналами по угольному пласту, и в конце концов, нагнетание в одни скважины воздушного либо кислородного дутья и извлечение из других скважин образовавшегося газа. Газообразование в канале происходит за счет хим взаимодействия свободного и связанного кислорода с углеродом и теплового разложения угля.

Недочеты классической технологии подземной газификации угля- низкая теплота сгорания получаемого газа, за счет воплощения процесса на воздушном дутье, недостающая стабильность и маневренность процесса, недостающая экологическая чистота компаний подземной газификации углей, сначала из-за неполного улавливания соответственных товаров, большой объём буровых и предварительных работ, достигающей в себестоимости газа 30-35%; невзирая на это обычная подземная газификация является надежной базой для её предстоящего совершенствования.

В США более насыщенные работы по подземной газификации угля были начаты в 1972 году. В течении 1972-1989 годах было проведено более 30 тестов в разных горно-геологических критериях. Если 1-ые полевые работы проводили на воздушном дутье с получением малокалорийного газа, то основное большая часть следующих испытаний производили на парокислородном дутье с получением среднекалорийного газа. Лучшие результаты с США были достигнуты при направленном подводе дутья к обскурантистской поверхности угольного пласта, что подтверждает результаты ранее проведенных тестов у нас в стране.

В текущее время более детализированное и квалифицированное исследование способностей подземной газификации угля в США производит компания “Энерджи Интернейшинал”. В докладе ее президента А.Г. Синглтона проанализированы результаты подземной газификации угля в США и сформулированы некие нюансы.

Главные выводы исследовательских работ подземной газификации угля последующие:

1) Эксплуатационные издержки на создание генераторного газа при подземной газификации угля меньше, чем при надземной газификации угля.

2) Серьезные издержки, при близких по размерам компаний, еще меньше чем при подземной газификации угля.

Экологические характеристики технологии подземной газификации угля выходят на максимум при более низкой производительности предприятия.

Синтез-газ при подземной газификации угля полностью удачно соперничает с аналогичным продуктом, получаемым при паровым риформинге природного газа.

Широкомасштабное промышленное внедрение подземной газификации угля в нашей стране может быть только при условии увеличения степени маневренности процесса, одновременном понижении удельных издержек и увеличении использовании угольного пласта.

Главные резервы увеличения эффективности подземной газификации угля.

улучшение схемы газификации к конструкции подземного газогенератора с целью активного и направленного взаимодействия окислителя с обскурантистской поверхности огневого забоя, невзирая на выгазовывания угольного пласта.

Понижение непродуктивных утрат тепла.

Огромные перспективы открываются перед подземной газификации угля при переходе на огромные глубины 700 м и поболее.

Южноамериканские исследователи провели технико-экономическое сопоставление разных вариантов использования генераторного газа, приобретенного при надземной газификации угля и подземной газификации угля. Согласно этим данным, применение подземной газификации угля позволяет понизить эксплуатационные издержки по сопоставлению с наземной газификацией угля при производстве генераторного газа. Фактически более 78% припасов каменных и практически 34% бурых углей Украины могут быть применены для подземной газификации угля.

На основании обобщения литературных и с учетом реальных критерий воплощение на местности Украины нами выбрана схема паровоздушная газификации угля в стационарном слое.

2. Физико-химические базы процесса

Газификацией именуют высокотемпературные процессы взаимодействия органической массы жестких либо водянистых горючих ископаемых либо товаров их тепловой переработки с воздухом, кислородом, водяным паром, диоксидом углерода либо их растворами, в итоге которых органическая часть горючего обращается в горючие газы.

Единственным жестким остатком при газификации должна явиться негорючая часть угля — зола. В реальности не удается вполне перевести органическую массу угля в газ, и в шлаке остается часть горючей массы горючего.

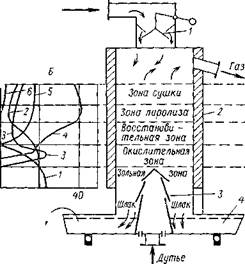

Общие механизмы работы аппаратов для газификации — газогенераторов—можно разглядеть на примере простого газогенератора, изображенного на рис 2.

Рис. 2. Схема работы слоевого газогенератора:

А — устройство газогенератора 1 — затвор, 2 — корпус газогенератора, 3 — колосниковая решетка; 4 — чаша для отвода золы;

Б — изменение состава газа по высоте газогенератора (паровоздушное дутье, обогащенное кислородом)- 1 — кислород, 2 — водяной пар, 3 — диоксид углерода, 4 — монооксид углерода, 5 — водород, 6 — метан и пары смолы; В — рассредотачивание температур по высоте газогенератора

Газогенератор такового типа представляет собой вертикальную шахту из листовой стали, футерованной огнеупорным кирпичом. В высшей части его имеется загрузочный лючок, снабженный затвором 1. В нижней части газогенератора установлена колосниковая решетка 3, через которую в шахту безпрерывно подается газифицирующий агент. Сверху безпрерывно поступает уголь. При подаче в газогенератор воздуха в зоне, расположенной конкретно у колосниковой решетки (окислительная зона, либо зона горения), происходит горение твердого горючего ископаемого с образованием СО и СО2 по реакциям-

2С + О2 = 2СО + 218,8 МДж/кмоль углерода (2.1)

С + О2 = СО2 + 394,4 МДж/кмоль углерода (2.2)

Образующийся диоксид углерода в восстановительной зоне восстанавливается новыми порциями углерода в оксид углерода:

СО2 + С = 2СО— 175,6 МДж/кмоль углерода (2.3)

Если совместно с воздухом в генератор подают также водяной пар, то в восстановительной зоне дополнительно протекают реакции:

С + Н2О = СО + Н2 — 132,57 МДж/кмоль углерода (2.4)

С + 2Н2О = СО2 + 2Н2 — 89,5 МДж/кмоль углерода (2.5)

В данном случае образующийся газ содержит два горючих компонента: оксид углерода и водород.

В газовой фазе могут протекать и другие реакции. Так, вероятна реакция меж оксидом углерода и водяным паром:

СО + Н2О=СО2 + Н2 + 43,1 МДж/кмоль (2.6)

При содействии СО и Н2 может образоваться метан:

СО + ЗН2 =СН4 + Н2О + 203,7 МДж/кмоль (2.7)

который в критериях процесса подвергается тепловому распаду

СН4 —> С + 2Н2 —71,1 МДж/кмоль (2.8)

Сочетание всех этих реакций и определяет состав образующегося газа, который меняется по высоте газогенератора. После окислительной и восстановительной зон, именуемых вкупе зоной газификации, выходят жаркие газы при температуре 800—900 °С. Они нагревают уголь, который подвергается пиролизу в вышележащей зоне. Эту зону принято именовать зоной пиролиза, либо зоной полукоксования. Выходящие из этой зоны газы подогревают уголь в зоне сушки. Совместно эти две зоны образуют зону подготовки горючего. Таким макаром, при слоевой газификации смешивается тепловая переработка горючего и фактически газификация полукокса либо кокса, приобретенного в зоне подготовки горючего. Потому газ, отводимый из аппарата, содержит не только лишь составляющие, образовавшиеся в процессе газификации, да и продукты пиролиза начального твердого горючего ископаемого (газ пиролиза, пары смолы, водяной пар). При охлаждении отводимого из газогенератора газа происходит конденсация смолы и воды, которые дальше нужно очистить и подвергнуть переработке.

В этом процессе меняется и состав жесткой фазы. В зону газификации, как отмечалось выше, поступает уже не уголь, а кокс, а из окислительной зоны выводится раскаленный шлак, который охлаждается в чаше 4 с водой, выполняющей сразу функции гидравлического затвора, а потом выводится из аппарата.

Из изложенного выше следует, что газификация представляет собой сложное сочетание гетерогенных и гомогенных процессов. Может быть и последовательное, и параллельное протекание этих реакций. Механизм этих процессов до сего времени еще до конца не выяснен. Так, если первой стадией взаимодействия кислорода и углерода в зоне горения считают образование поверхностного углерод-кислородного адсорбционного комплекса, то вопрос о том, что является первичным продуктом взаимодействия водяного пара с раскаленным коксом, является предметом обсуждений.

В газогенераторе протекает ряд экзотермических и эндотермических реакций. Равновесия реакций (2.1) и (2.2) сдвинуты в сторону образования СО и СО2. Равновесие эндотермических реакций (2.3) — (2.5) при повышении температуры сдвинуты в сторону образования соответственно СО и Н2, но выход обозначенных товаров (сбалансированный) миниатюризируется при повышении давления.

Равновесие экзотермической реакции (2.6) сдвинуто в сторону образования начальных товаров при температурах выше 1000 °С и не находится в зависимости от давления.

Образование метана по реакции (2.7) более возможно при повышении давления газификации.

Термодинамические расчеты позволяют найти сбалансированные составы газов зависимо от температуры и давления газификации. Но использовать результаты этих расчетов для пророчества реального состава газов тяжело из-за значимых различий в скоростях реакций и воздействия на процесс ряда технологических причин.

Скорость реакций газификации лимитируется скоростью хим перевоплощений в газовой фазе и на поверхности жесткой фазы, также скоростью диффузии. При температурах 700—800 °С процесс газификации тормозится в большей степени хим реакцией, а при температурах выше 900 °С — в большей степени диффузией. В реальных критериях суммарный процесс газификации протекает в промежной области, и скорость его находится в зависимости от кинетических и диффузионных причин.

Процессы газификации интенсифицируют методом увеличения температуры, роста давления газификации (что позволяет существенно прирастить парциальные давления реагирующих веществ), также ускорения дутья, концентрации кислорода в дутье либо развития обскурантистской поверхности.

Для приближения процесса газификации к кинетической области употребляют тонкоизмельченный уголь и ведут процесс при больших скоростях газовых потоков.

Выход газа, его состав и теплота сгорания меняются зависимо от того, что употребляется в качестве дутья. Наименования газов, получаемых при использовании разных видов дутья, приведены ниже:

Дутье Заглавие

Сухой воздух Воздушный газ

Смесь воздуха и водяного пара Полуводяной газ

Водяной пар (при наружном подводе тепла) Водяной газ

Смесь кислорода и водяного пара Оксиводяной газ (газ парокислородного дутья)

Для сравнения составов и параметров этих газов следует сделать последующие допущения: газовая смесь состоит только из горючих компонент (единственный вероятный балласт — азот воздуха); газифицируется незапятнанный углерод; не учитываются утраты тепла. Газы, отвечающие этим допущениям, именуют безупречными генераторными газами.

Получаемые на практике генераторные газы отличаются по выходу и составу от безупречных. Во-1-х, уголь нельзя считать незапятнанным углеродом, потому выход горючих компонент в расчете на 1 кг органической массы угля всегда существенно меньше. Сначала это относится к юным углям, отличающимся высочайшим содержанием кислорода, а тем паче к торфу.

Во-2-х, в генераторных газах всегда содержится приметное количество СО2. Хим равновесие в газогенераторах не достигается, потому содержание СО2 всегда превосходит сбалансированную концентрацию.

В-3-х, в зоне подготовки угля образуются пары воды и летучие продукты теплового разложения, которые попадают в состав газа.

В любом газе содержится большее либо наименьшее количество азота, что понижает реальную теплоту сгорания газа, потому что при сжигании газа часть тепла расходуется на нагревание балластного азота.

В реальных критериях газификации вследствие неравномерного рассредотачивания зон и смешения потоков часть горючих газов сгорает с образованием водяного пара и СО2. Не считая того, в реальных критериях газификации неминуемы разные теплопотери (в окружающую среду, с жаркими газами, со шлаком и уносимым топливом). Потому фактические значения тепловых коэффициентов полезного деяния существенно меньше величин, рассчитанных для безупречных критерий.

Процессы газификации можно систематизировать по последующим признакам:

1) по теплоте сгорания получаемых газов (в МДж/м3): получение газов с низкой (4,18—6,70), средней (6,70—18,80) и высочайшей (31—40) теплотой сгорания;

2) по предназначению газов: для энергетических (конкретного сжигания) и технологических (синтезы, создание водорода, технического углерода) целей;

3) по размеру частиц применяемого горючего: газификация крупнозернистых, тонкодисперсных и пылевидных топлив;

4) по типу дутья: воздушное, паровоздушное, кислородное, парокислородное, паровое;

5) по методу удаления минеральных примесей: влажное и сухое золоудаление, жидкое шлакоудаление;

6) по давлению газификации: при атмосферном (0,1 — 0,13 МПа), среднем (до 2—3 МПа) и высочайшем давлении (выше 2—3 МПа);

7) по нраву движения газифицируемого горючего: в псевдостационарном опускающемся слое, в псевдоожиженном (кипящем) слое, в передвигающемся потоке пылевидных частиц;

8) по температуре газификации: низкотемпературная (до 800 °С), среднетемпературная (800—1300 °С) и высокотемпературная (выше 1300 °С);

9) по балансу тепла в процессе газификации: автотермический (размеренная температура поддерживается за счет внутренних источников тепла в системе) и аллотермические, т. е. нуждающиеся в подводе тепла со стороны для поддержания процесса газификации. Наружный подвод тепла можно производить при помощи жестких, водянистых и газообразных теплоносителей [10].

3. Выбор, обоснование и описание технологической схемы

В предложенной нами работе принят способ паровоздушной газификации угля в недвижном (стационарном) слое, дозволяющие использовать угли практически всех марок и получать хим продукты с наименьшим количеством стадий. Применяя паровоздушную газификацию угля позволяет удешевить получение генераторного газа, при этом процесс идет при атмосферном давлении.

Избранный процесс имеет ряд существенных плюсов перед другими методами газификации углерода твердого горючего:

возможность построения агрегатов большой единичной мощности;

универсальность способа, который позволяет использовать все виды угля, также переход с паро-воздушного дутья на кислородное и парокислородное дутье;

маленькая металлоемкость;

маленькое количество стадий для подготовки угля.

Главные характеристики избранного процесса газификации представлены в таблице 3.1

Главные характеристики избранного процесса газификации

Таблица 3.1

27 августа, 2014

27 августа, 2014  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: