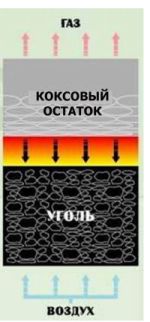

Рис. 1 – Оборотная термическая волна в слое угля

Процесс газификации угля заключается в высокотемпературном (900-1100оС) превращении органической массы угля в газообразные горючие вещества (СО, Н2, СН4, СО2, Н2О, Н2S, NН3, N2), при содействии с кислородом воздуха и при недочете окислителя, в особом газификаторе.

В базу работы газификатора положена разработка газификации «ТЕРМОКОКС-С» в слоевых аппаратах. Разработка базирована на методе газификации угля на воздушном дутье в режиме «обратной термический волны». Промышленное предприятие по данной технологии выстроено в г. Красноярске еще в 1996 году (завод активированных углей ЗАО «Сорбентуголь», с 2000 года – ЗАО «Карбоника-Ф»).

Сущность эффекта «оборотной термический волны» (см. рис. 1) состоит в том, что в слое угля при определенных режимах подачи дутья фронт горения может сдвигаться не только лишь по ходу дутья, да и против потока. В обычных газификаторах, а равно и в слоевых топках, фронт горения сдвигается по ходу дутья. Зона пиролиза в данном случае размещена за зоной горения, потому продукты терморазложения загрязняют газ. Сажа, смолистые вещества, канцерогены, оксибензолы и другие ядовитые вещества, поступающие в атмосферу, – это продукты термолиза органической массы угля. Когда же фронт горения сдвигается навстречу дутью, зона пиролиза находится перед зоной горения. Соответственно, продукты пиролиза попадают в зону горения и подвергаются «огневому обезвреживанию», т.е. на сто процентов расщепляются до СО, H2, CO2 и H2O.

По схожему принципу происходит газификация и растительного сырья (древесных брикетов, соломенной пеллеты и пеллеты из шелухи подсолнечника либо гречки, пеллеты из куриного помета либо торфа, легнита и легнина и т.п.).

Данная разработка имеет ряд преимуществ по сопоставлению с другими процессами тепловой переработки угля:

1. Экологическая безопасность. В газификаторе все органические соединения расщепляются и газифицируются снутри аппарата, и газ не содержит смолистых веществ. Вследствие низкой скорости фильтрации нет выноса жестких частиц из слоя, потому что аппарат работает как зернистый фильтр.

Горючий газ можно использовать без подготовительной чистки. При его сжигании суммарные удельные выбросы NOx, SOx, CO и пыли на порядок ниже, чем у угольной котельной либо ТЭЦ (это доказано инструментальными замерами природоохранной службы на действующих промышленных установках) и ниже действующих нормативов.

В отличие от обычного сжигания угля, в нашем случае нет эмиссии только вредных полиароматических углеводородов.

В технологии не употребляется вода и не делается конденсация товаров теплового разложения, как следует, отсутствуют технологические сточные воды. Фусы, подсмольные воды, оксибензолы и остальные вредные примеси не образуются.

Опыт эксплуатации производства в г. Красноярске, находящегося практически в центре городка, и заключение по оценке воздействия на окружающую среду Государственной экологической экспертизы Красноярского краевого комитета по охране природы демонстрируют, что воздействие выбросов производства на загрязнение среды мало, находится в границах допустимых нормативов и позволило сделать лучше экологическую обстановку в прилегающем районе за счет замещения попутной термический энергией термический мощности примыкающих угольных котельных.

2. Процесс не достаточно критичен к фракционному составу угля, гидравлическому сопротивлению слоя и позволяет перерабатывать тонкодисперсные угли. В обычных шахтных печах и газогенераторах вероятна переработка только термически крепких крупнокусковых топлив – сортовых углей марок Д и Г класса 20-80 мм либо брикетов.

3. Простота аппаратурного дизайна и надежность оборудования по этому удельные серьезные и эксплуатационные издержки ниже, чем в других разработках.

4. Возможность действенной реализации технологии в виде отдельных блоков маленькой мощности.

Газ делается с калорийностью 1000-1100 ккал/м3 (4,2-4,6 МДж/м3) и имеет температуру на выходе из аппарата около 350оС. После аппарата газ направляется конкретно в горелочное устройство. При его сжигании в факеле достигается температура не наименее 1200оС. Газ сгорает совсем бездымно и не просит чистки перед сжиганием, так как не содержит смолы и пыли.

Оборудование делается в виде независящего блока газификации угля, который располагается в конкретной близости либо на неком удалении от места сжигания. Мощность блока газификации может составлять 1-100 Гкал/час (до 120 МВт) либо в пересчете на уголь – от сотен кг до 10-ов тонн в час.

Направления использования данной технологии:

- печи для обжига разных материалов, таких как известняк, магнезит и т.п.;

- кирпичные фабрики на газовом горючем либо мазуте;

- сушильные агрегаты различного предназначения, в т.ч. зерносушилки, агрегаты витаминно-травяной муки в сельском хозяйстве;

- котельные на природном газе либо мазуте;

- создание электроэнергии при помощи автономных энергоблоков, работающих на газе из угля либо растительного сырья. На самом деле, это аналог дизельного электрогенератора, но работающий не на дизтопливе, а на генераторном газе .

Подавляющая часть теплофикационных котельных и промышленные предприятия не могут быть переведены на прямое сжигание угля, как по экологическим ограничениям, так и из-за невозможности приема угля.

Потому строительство станций газификации угля, которые могут быть расположены на удалении от котельных установок, будет действенным решением данной препядствия.

Направления использования данной технологии:

- печи для обжига разных материалов, таких как известняк, магнезит и т.п.;

- кирпичные фабрики на газовом горючем либо мазуте;

- сушильные агрегаты различного предназначения, в т.ч. зерносушилки, агрегаты витаминно-травяной муки в сельском хозяйстве;

- котельные на природном газе либо мазуте;

- создание электроэнергии при помощи автономных энергоблоков, работающих на газе из угля. На самом деле, это аналог дизельного электрогенератора, но работающий не на дизтопливе, а на горючем газе из угля.

Подавляющая часть теплофикационных котельных и промышленные предприятия не могут быть переведены на прямое сжигание угля, как по экологическим ограничениям, так и из-за невозможности приема угля.

Потому строительство станций газификации угля, которые могут быть расположены на удалении от котельных установок, будет действенным решением данной задачи.

Газификатор установленный в 2007 году на ООО «Балахтинский хлеб», позволил поменять нефтяное горючее, которое применялось для сушки зерна, на уголь.

30 ноября, 2014

30 ноября, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: