[Раздел: Газогенераторные авто / Дата: 19.5.12 20:49]

Черта ТОПЛИВ И Методы ИХ ЗАГОТОВКИ

Древесные чурки

Древесная порода является более всераспространенным видом местного твердого горючего.

Общая площадь лесов в Рф добивается 900 млн. га; припас древесной породы на этой площади эквивалентен 18 миллиардов. т условного горючего теплотворностью 7000 ккал/кг.

Древесная порода состоит из органической (горючей) массы и балласта.

В состав органической массы входят углерод С, водород Н, кислород О и азот N. К балласту горючего относятся зола Ас и гигроскопическая влага Wр

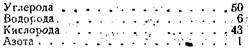

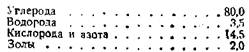

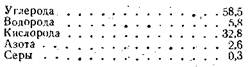

Соотношение меж отдельными компонентами органической массы древесной породы практически не находится в зависимости от породы и в среднем составляет (в % по весу):

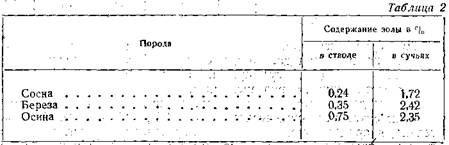

Низшая теплотворность органической массы равна приблизительно 4400 ккал/кг. Зольность сухой древесной породы в, зависимости от породы меняется от 0,4 до 1 %. Зольность в сучьях и корнях превосходит обозначенное значение (табл. 2).

В корнях содержание золы добивается 5%.

Влажность древесной породы меняется в широких границах. В свежесрубленной древесной породе содержание воды добивается 80-110%. Влажность воздушно-сухой древесной породы составляет 20-25%.

Эти числа охарактеризовывают абсолютную влажность, которая определяется в процентах как отношение веса воды к весу полностью сухой древесной породы.

Относительная влажность Womн (либо влажность рабочего горючего Wp) представляет собой отношение веса воды к весу сырой древесной породы в процентах.

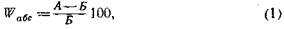

Допустим, что вес увлажненной древесной породы А г, вес древесной породы после удаления из нее гигроскопической воды (методом высушивания) Б г, тогда абсолютная влажность (в %)

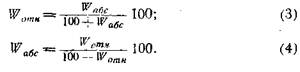

а относительная влажность

Пересчет абсолютной влажности в относительную и назад делается по формулам

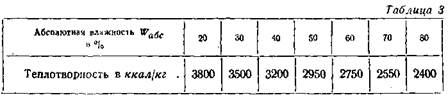

Количество воды, содержащейся в древесной породе, оказывает влияние на теплотворность рабочего горючего. Чем выше влажность древесной породы, тем ниже ее теплотворность (табл. 3).

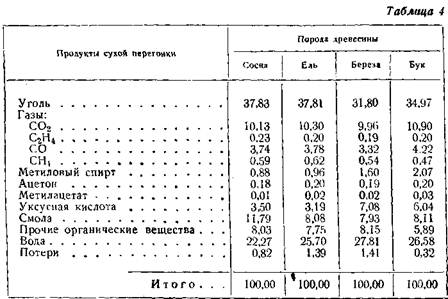

При сухой перегонке древесной породы, т. е. при нагревании ее без доступа воздуха, она дает ряд товаров. В табл. 4 показан процентный состав (по весу) товаров сухой перегонки, выделяющихся из разных пород древесной породы.

Взятая для опытов древесная порода содержала 7-9 % воды, в итоге же сухой перегонки выделилось от 22 до 27% воды. Как следует, в процессе сухой перегонки образовалось существенное количество хим воды. Потому при газификации даже полностью сухой древесной породы в газогенераторе все таки происходят реакции образования водяного газа.

Образующиеся в процессе сухой перегонки древесной породы побочные продукты (смола, уксусная кислота) вредоносны для мотора.

Древесная порода является красивым топливом для транспортных -газогенераторов. Газификация древесной породы не представляет каких-то затруднений.

Малозначительная зольность древесной породы и высочайшая температура плавления золы (более 1400°) не вызывают осложнений при газификации древесной породы, а высочайшая обскурантистская способность древесного угля, который появляется из древесной породы в процессе сухой перегонки, содействует образованию горючего газа в относительно маленьком по высоте слое горючего.

Принципиально только, чтоб древесная порода, употребляемая как газогенераторное горючее в виде чурок определенного размера, имела влажность Wabs менее 22% и давала крепкий древесный уголь.

Последнему условию удовлетворяет древесная порода жестких пород (береза, бук, граб, ясень, клен, вяз, ильм, лиственница). Мягенькие породы дерева (ель, осина, ольха, липа, кедр, пихта) дают уголь более слабенький, который крошится при транспортировке и при использовании в газогенераторных автомобилях. В данном случае увеличивается сопротивление слоя горючего проходу газа и требуется более частая очистка зольника газогенератора.

Относительная крепкость древесных углей может быть выражена последующими цифрами: береза-1,00, сосна — 0,58, осина — 0,46, ель — 0,43, пихта — 0,39.

Древесная порода, созданная для газификации в авто газогенераторах, должна быть разделана на чурки, т. е. на кусочки хоть какой формы: по длине от 4 до 7 см, по ширине и толщине от 3 до 6 см. При большем размере чурок затрудняется осадка горючего в бункере (происходит зависание горючего). Разделка древесной породы на чурки наименьших размеров связана с большой издержкой времени и наращивает их цена.

В согласовании с ГОСТ 2720-44 «Горючее древесное для газогенераторных автомашин и тракторов» для заготовки чурок может быть применена как ствольная часть дерева, так и сучья шириной более 3 см. Чурки мягеньких пород можно использовать исключительно в консистенции с чурками жестких пород (50% мягеньких пород и 50% жестких пород). Сосновые чурки должны применяться без примеси мягеньких пород.

В чурках допускаются все пороки древесной породы (сучковатость, трещинкы и т. п.) кроме ситовой, трухлявой и белоснежной гнилости.

Сырье заготовляется в виде длинноватых (2 м и поболее) либо маленьких (от 0,5 до 1,75 м) дров.

Длинноватые дрова (долготье) поначалу распиливают на плашки, которые позже разделывают на чурки. Недлинные дрова обычно раскалывают на тонкие поленья, которые позже распиливают на чурки.

Разделка сырья на чурки должна выполняться, обычно, механизированным методом, т. е. с применением механических пил и колунов либо пильно-кольных агрегатов.

Для распиловки бревен используют балансирные пилы с электроприводом, производительность которых за смену (8-часовой рабочий денек) составляет около 8 м3 (плотных).

Для расколки плашек на чурки используют механизированные колуны самых различных конструкций (Сибирского научно-исследовательского института лесного хозяйства и лесоэксплуатации, Центрального-научно-исследовательского института механизации и энергетики лесной индустрии и др.). Ротационный колун СИБНИИЛХЭ имеет производительность 30 м3 (плотных) за смену. Для расколки круглых дров на поленья служат цепные колуны ЦНИИМЭ, также колуны Чусовского завода производительностью 80-100 м3 (плотных) за смену.

В текущее время для разделки древесной породы на газогенераторное горючее используют также пильно-кольные агрегаты ЦНИИМЭ. Производительность этих агрегатов составляет 10 м3 (плотных) за смену.

Сушка древесной породы делается естественным либо искусственным методом. Естественная сушка в бревнах занимает от 11/2 до 2 лет.

Сушка дров, сложенных в поленницы, продолжается от 2 до 4 мес. Чурки, заготовленные из свежесрубленной древесной породы, обычно сушат на эстакадах (древесных настилах), на которые они насыпаются слоем в 0,3-0,5 м. Срок сушки чурок от 2 недель до 2 мес. весенне-летнего периода зависимо от метеорологических критерий. Если после естественной сушки влажность чурок превосходит 20-22%, то их подсушивают в особых сушилках передвижного либо стационарного типа.

Естественная сушка чурок может быть на сто процентов заменена искусственной сушкой в сушилках. Но искусственная сушка связана с дополнительной издержкой рабочей силы, расходом древесной породы на отопление сушилок (до 30% веса чурок), значительными финансовложениями и т. п., что существенно наращивает себестоимость готового горючего.

Так, если себестоимость 1 т чурок естественной сушки принять за 100%, то себестоимость 1 т чурок искусственной сушки составит 180%.

Как следует, искусственная сушка наращивает себестоимость чурок практически в 2 раза.

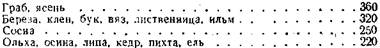

Количество чурок определяют в насыпных кубических метрах, либо же по весу (в килограммах). Вес 1 м3 (насыпного) чурок воздушной сушки может быть принят последующим (в кг):

Объем чурок определяют средством мерных ящиков либо измерением места, занимаемого насыпанными чурками.

Древесный уголь

Выжигание угля из древесной породы не представляет огромных затруднений и обширно применяется для нужд металлургии и в лесохимической индустрии. В особенности целенаправлено выжигать порубочные остатки лесосек, которые так либо по другому должны быть уничтожены по законам лесной охраны.

Древесный уголь, владея высочайшей обскурантистской способностью, является одним из наилучших видов горючего для транспортных газогенераторов, обеспечивающим более высочайшие эксплуатационные свойства газогенераторных автомобилей. К недочетам древесного угля следует отнести его малую крепкость и огромную гигроскопичность.

Древесный уголь может быть получен методом нагревания и разложения древесной породы без доступа воздуха (сухая перегонка в ретортах) либо при ограниченном доступе воздуха (углежжение в ямах, печах, кострах).

Углежжение отличается от сухой перегонки более высочайшей температурой процесса за счет сгорания части древесной породы. При всем этом уголь выходит более крепким, с огромным содержанием углерода.

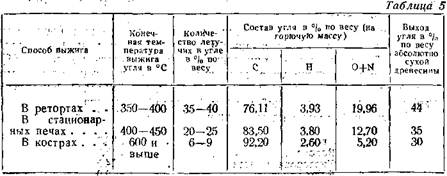

В табл. 5 приведены конечные температуры процесса выжига угля и состав угля зависимо от метода его получения.

Из таблицы видно, что с повышением температуры выжига выход угля миниатюризируется за счет уменьшения содержания летучих. Фактически при углежжении увлажненной древесной породы, имеющей абсолютную влажность 30-35%, выход угля составляет 21-24% веса заложенного сырья. Таким макаром, из 1 м3 древесной породы выходит около 70-75 кг древесного угля теплотворностью около 7000 ккал/кг.

Уголь с наименьшим содержанием летучих более легкий по весу, трудновоспламеняемый; при газификации он дает наименее калорийный газ.

Сухая перегонка древесной породы в ретортах обширно применяется в лесохимическом производстве для добычи смол, скипидара и древесного спирта. Древесный уголь в данном случае является побочным продуктом. Есть самые различные системы реторт, емкостью от 11/2 до 400 м3. Продолжительность процесса перегонки в ретортах, включая загрузку и выгрузку, колеблется от 12 час. до 20 дней зависимо от емкости реторты.

Углежжение в стационарных печах обширно используют в металлургической индустрии. При емкости печей от 50 до 200 м3 процесс углежжения (и остывания) продолжается от 100 до 200 час. зависимо от объема, влажности и породы древесной породы.

Более старенькым и простым методом является углежжение древесной породы в кострах либо кучах. Костры устраивают объемом от 20 до 300 м3. Сложенную в костер древесную породу покрывают сверху угольной мелочью и землей и поджигают. Длительность углежжения в кострах составляет от 6-8 дней до нескольких недель зависимо от объема костра (либо кучи) и влажности древесной породы. Углежжение в кострах — очень трудозатратный процесс и должен выполняться опытнейшеми углежогами. Потому цена такового угля выше цены печного угля.

В текущее время получили распространение переносные угле- выжигательные печи. Сырьем для этих печей служат порубочные остатки древесной породы. При емкости печей 2,5 м.3 за 12 час. выжигается около 150 кг древесного угля. Цена угля, приобретенного в этих печах, существенно ниже чем цена угля, приобретенного в кострах.

Уголь, выжженный из сучьев, по своим качествам не ужаснее угля, выжженного из ствольной части древесной породы, но содержит большее количество золы.

Созданная для углежжения древесная порода должна быть за ранее отсортирована по породам, размерам и влажности. Примесей других пород при выжиге должно быть менее 5%.

Выжиг древесного угля для транспортных газогенераторов может быть осуществлен по хоть какому методу, но более высококачественный уголь дают ретортный и печной методы выжига.

Хим состав печного древесного угля (в % по весу):

В древесном угле для газогенераторных автомобилей не должно быть камешков, земли, песка, щепы, опилок и других сторонних примесей, также головней и недожога. По внешнему облику уголь должен быть плотным и иметь в изломе блестящий темный цвет.

Зависимо от породы начальной древесной породы древесный уголь в согласовании с ГОСТ 4635-49 «Уголь древесный для газогенераторных автомобилей и тракторов» распределяется на последующие три группы:

1-я группа — береза, бук, граб, ясень, клен, вяз, ильм, дуб и лиственница;

2- я группа — сосна;

3- я группа — осина, ольха, липа, кедр, ель и пихта.

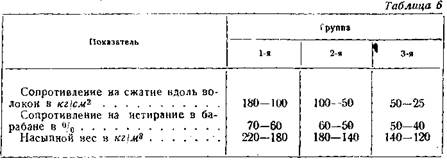

По данным ЦНИИМЭ, механические характеристики и насыпной вес древесного угля обозначенных групп характеризуются последующими показателями (табл. 6).

Для транспортных газогенераторов следует использовать угли 1-й и 2-й групп. Угли 3-й группы могут быть применены исключительно в консистенции с углями 1-й группы в количестве менее 50 %. При всем этом насыпной вес консистенции должен быть порядка 160-170 кг/м3.

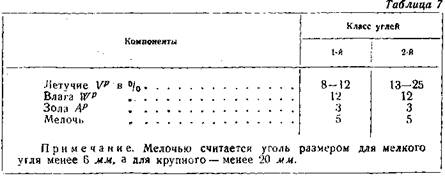

По содержанию летучих древесный уголь делится на два класса (табл. 7).

Размер кусков древесного угля, используемого для газогенераторов поперечного процесса газификации, должен быть в границах 6-20 мм, для других типов газогенераторов-от 21 до 40 мм.

Древесный уголь должен быть расфасован в бумажные крафт-мешки. При хранении древесный уголь должен быть непременно защищен от осадков (дождика, воды, снега) и от пыли.

Если принять цена угля, приобретенного в стационарных печах, за 100%, то цена угля, приобретенного в переносных печах, составит 137%, а в кострах — 250%.

В особенности прибыльно внедрение отходов металлургического древесного угля (размером наименее 25 мм). Их цена составляет менее 20-25% цены большого древесного угля, получаемого в стационарных печах.

Древесноугольная мелочь может быть с фуррором применена для производства брикетов. Владея всеми положительными свойствами кускового древесного угля, брикеты лишены его недочетов, потому что они не гигроскопичны и поболее высокопрочны. Большой удельный вес брикетов обеспечивает долгосрочную работу газогенераторного автомобиля на одной заправке бункера.

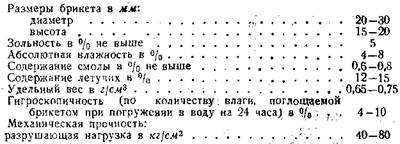

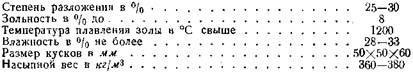

Древесноугольные брикеты, сделанные средством смешивания со смолой (связывающий элемент), прессования, сушки и прокалки древесноугольной массы, обязаны иметь последующие характеристики.

Торф

Торф, как и древесная порода, является более всераспространенным топливом. Торф относится к более юным по геологическому возрасту ископаемым топливам. Он представляет собой продукт полураспада отмерших растений в критериях увлажненной безвоздушной среды. В естественном виде это очень мокрое и зольное горючее.

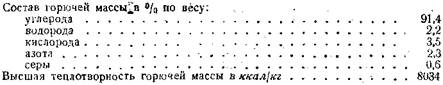

По составу горючей массы торф не много отличается от древесной породы. Состав горючей массы торфа последующий (в % по весу):

Средняя теплотворность горючей массы 5600 ккал/кг.

По месту залегания торфяных болот различают последующие два вида торфа: 1) торф верховых болот, 2) торф низинных болот. 1-ый вид торфа содержит меньше золы и серы, чем 2-ой. Отдельные его сорта содержат от 2 до 6% золы. Зольность торфа низинных болот добивается 12-15% и выше. Температура плавления золы колеблется в границах от 1010 до 1500° при среднем ее значении 1200°.

Зависимо от возраста торф делится на юный, средний и старенькый. Чем старше торф, тем выше степень разложения растительной массы, из которой он образовался, и тем лучше качество торфа.

Зависимо от метода добычи торф подразделяют на резной, машиноформовочный, фрезерный и гидроторф.

Резной торф представляет собой вырезанные и высушенные кусочки торфяной залежи, сохранившие естественную структуру.

Машиноформовочный торф заготовляется в виде кирпичей, отформованных из перемешанной и уплотненной торфяной массы.

Фрезерный торф добывается с помощью фрезерных машин, которые срезают слой залежи и измельчают его в крошку.

Для получения гидроторфа залежи размывают сильной струей воды с помощью гидромонитора, потом водянистую торфяную массу перекачивают на сушильные поля и после сушки режут на кирпичи.

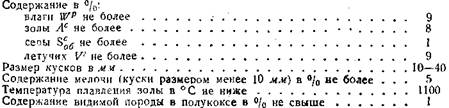

Для газификации в авто газогенераторах более применимым является машиноформовочный торф верховых болот, имеющий последующие характеристики.

Основными недочетами торфа являются малая механическая крепкость, высочайшая зольность и легкоплавкость золы, вследствие чего при газификации торфа появляется огромное количество мелочи и шлака, которые скапливаются в камере газификации газогенератора. Потому торфяные газогенераторы обязаны иметь особые устройства для удаления из камеры очаговых остатков.

Торфяные брикеты, спрессованные из торфяной мелочи, владеют большой механической прочностью и малой гигроскопичностью. В этом их преимущество перед обычным торфом. Недочетом торфобрикетов является малая тепловая крепкость. При нагревании брикеты рассыпаются и дают огромное количество мелочи. Для газификации торфобрикетов нужны особые газогенераторы.

Если торф подвергнуть сухой перегонке, то из него выходит кокс — продукт, схожий с древесным углем. Выжиг кокса из торфа делается аналогично выжигу древесного угля из древесной породы.

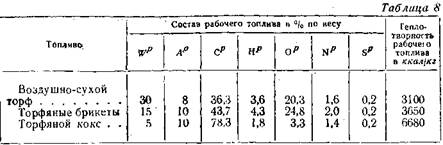

В табл. 8 приведены главные данные, по торфу, торфяным брикетам и торфяному коксу.

При зольности не выше 6% торфяной кокс является неплохим топливом для авто газогенераторов, потому что он обладает высочайшей обскурантистской способностью.

Бурый уголь

Бурый уголь по собственному возрасту и содержанию углерода, количество которого увеличивается с годами ископаемого горючего, занимает среднее положение меж торфом и каменным углем. Значимые припасы бурых углей в разных районах Русского Союза (в Столичной области, на Украине, Урале, в Средней Азии, Сибири и на Далеком Востоке) обусловливают необходимость широкого его внедрения как энергетического горючего, в том числе и для транспортных газогенераторов.

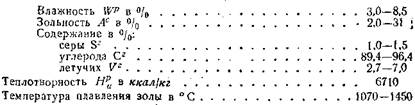

Для газификации в авто газогенераторных установках применимы только те бурые угли, которые содержат малозначительное количество золы (до 10%) и серы (менее 1%).

Более высочайшее содержание серы неприемлимо, потому что она перебегает в газ в виде разных соединений, вызывающих коррозию деталей газогенераторной установки и мотора.

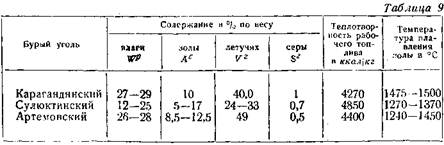

В табл. 9 приведены главные характеристики применимых для газификации бурых углей.

Размер кусков бурого угля должен быть равным приблизительно 50 X 50 X 60 мм.

Газификация бурых углей затруднена вследствие их низкой механической прочности и большой склонности к шлакообразованию. Огромным недочетом бурых углей является их свойство распадаться в мелочь и самовозгораться при хранении. Потому бурый уголь должен храниться в ямах, накрытых гумусом либо глиной, либо в сараях, где он укладывается штабелями. В данном случае уголь, будучи защищен от воздействия ветра и солнца, практически не подвергается разрушению.

Каменные угли

Каменные угли относятся к группе более старенькых ископаемых топлив. Самым старенькым из каменных углей является антрацит. Чем старше каменный уголь, тем больше он содержит углерода и тем меньше в нем летучих. Содержание летучих в каменных углях меняется в границах от 30 до 45% для длиннопламенных и газовых углей, от 16 до 30% для паровичных жирных и газовых углей и от 4 до 16% для тощих углей и антрацитов; содержание золы меняется в границах от 2 до 30% и выше; содержание серы добивается 5%, но есть сорта, которые содержат менее 1 -1,5% серы.

Высочайшее содержание серы, золы и летучих, спекаемость неких видов каменного угля, также низкая температура плавления золы затрудняют применение этих углей в транспортных газогенераторных установках.

Из всех каменных углей в качестве генераторного горючего более применимы тощие угли и антрациты с содержанием золы до 7-10% и серы не выше 1-1,5%.

Спекающиеся сорта каменных углей с высочайшим содержанием летучих неприменимы для использования в газогенераторах. Отдельные сорта этих углей с малым содержанием золы и серы можно использовать, за ранее подвергнув их процессу полукоксования (сухой перегонке). Выделившиеся при полукоксовании летучие употребляют для получения искусственного водянистого горючего и других ценных товаров, а оставшийся полукокс может быть с фуррором применен в транспортных газогенераторах. По своим качествам он занимает среднее положение меж древесным углем и антрацитом.

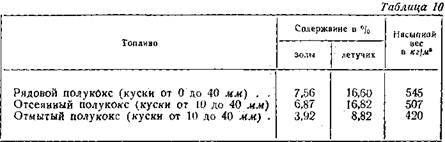

В текущее время в Кузбассе делается полукоксование ленинских углей (Журинский пласт). Согласно ГОСТ 4597-49 «Полукокс каменноугольный для газогенераторных автомобилей и тракторов» полукокс, поставляемый для газогенераторных автомобилей и тракторов, обязан иметь последующие характеристики.

Полукокс, созданный для авто газогенераторных установок, в согласовании с ГОСТ 4597-49 не обязан иметь недопала. Его наличие может привести к засмолению впускного трубопровода и клапанов мотора при прямом либо поперечном процессах, обычно используемых для газификации полукокса.

Как видно из данных, приведенных в табл. 10, отсеивание и отмывка рядового полукокса методом погружения в воду не только лишь снижают до требуемой величины количество летучих за счет удаления недопала, да и существенно понижают зольность горючего.

Кондиционный полукокс имеет насыпной вес порядка 400- 450 кг/м3.

В Донецком бассейне имеются огромные припасы антрацита. Антрацит по сопоставлению с другими видами жестких топлив имеет ряд преимуществ. Он прочен и не гигроскопичен, вследствие чего комфортен для транспортировки и хранения. Большой удельный вес антрацита и его высочайшая теплотворность обеспечивают значительную дальность хода газогенераторных автомобилей при маленьких габаритах бункера газогенератора. К числу отрицательных свойств антрацита следует отнести нехорошую его воспламеняемость, низкую обскурантистскую способность, наличие серы и образование шлака при газификации. Ниже приведена черта антрацитов Донского бассейна.

По размеру кусков различают антрациты плитный АП (более 100 мм), большой орешек АК (25-100 мм), маленький орешек AM (13-

25 мм), семечко АС (6-13 мм), зубок АЗ (3-6 мм) и рядовой АРШ (от 0 до 100 мм).

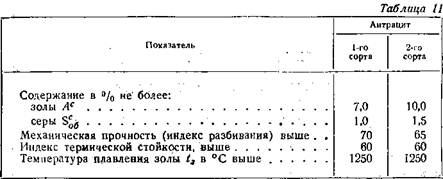

Для транспортных газогенераторов следует использовать антрациты AM и АС. Антрацит в согласовании с ГОСТ 4578-49 «Антрациты для газогенераторных автомобилей и тракторов» обязан иметь последующие характеристики (табл. 11).

Мелочи (кусков размером наименее 6 мм) должно быть менее 5% для антрацита AM (13-25 мм) и менее 8% для антрацита АС (6-13 мм).

ГАЗОГЕНЕРАТОРНЫЕ Авто

КТН Г.Г.Токарев

1955

« 1 [2]

27 августа, 2014

27 августа, 2014  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: