[Раздел: Газогенераторные авто / Дата: 19.5.12 20:46]

Воздух, засасываемый в газогенератор через подогреватель (фиг. 27), смешивается с паром и поступает в камеру газификации через щель, образованную водяной рубахой камеры и поворотной плитой, которая поддерживает слой горючего в камере и играет роль шуровочного приспособления. При вращении плиты от ручки, расположенной снаружи под днищем газогенератора, ребра, имеющиеся на плите, срезают шлак и сбрасывают его в зольник.

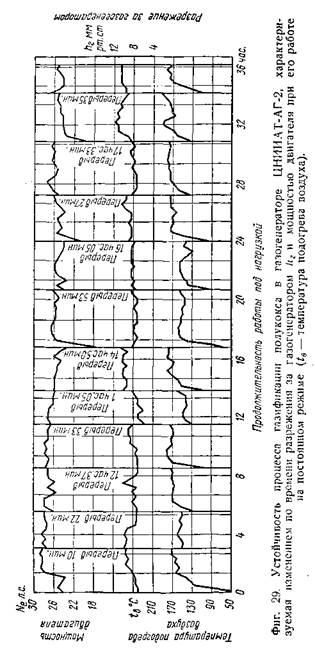

В камере газификации накапливается некое количество шлака, который ровненьким слоем размещается на поверхности горловины камеры (фиг. 28) и протеканию процесса газификации не мешает. Около 50% образующегося шлака может быть удалено из камеры методом повторяющихся шуровок ломом и вращением плиты (во время работы мотора). Шуровкой приблизительно через каждые 3 часа обеспечивается достаточная устойчивость процесса газификации (фиг. 29).

Шуровать нужно перед каждой догрузкой бункера топливом. При несоблюдении этого условия наблюдается перегрев стен газогенератора. Чистка зольника и камеры газификации делается через боковые лючки, снабженные резьбовыми крышками.

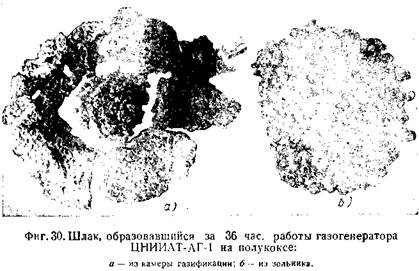

На фиг. 30, а показан шлак, удаленный из камеры газификации, а на фиг. 30, б — из зольника после 36 час. работы на полукоксе зольностью 4%.

При работе газогенератора на древесном угле с подачей воды в количестве 0,4-0,5 кг на 1 кг горючего образования шлака не наблюдается.

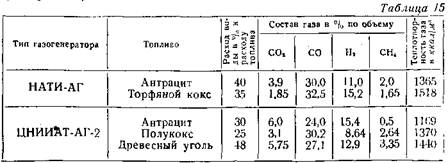

В табл. 15 приведены данные по составу газа, приобретенного при газификации древесного угля, полукокса, торфяного кокса и антрацита в газогенераторах НАТИ-АГ (см. фиг. 24) и ЦНИИАТ-АГ-2 (см. фиг. 26).

Анализ этих данных указывает, что качество газа в газогенераторе с футерованной камерой газификации (НАТИ-АГ) выходит более высочайшее, чем в газогенераторе с железной камерой (ЦНИИАТ-АГ-2). Это разъясняется тем, что в итоге большей передачи тепла стенам железной камеры газификации температура около их снижается и появляется «краевой газ» худшего свойства.

Таким макаром, локализация очага горения в центре камеры методом внедрения центрального подвода воздуха и центрального отбора газа, позволяя использовать железный топливник, в то же время приводит к некому понижению теплотворности газа, хотя и в допустимых границах. Это явление, в особенности приметное при работе на антраците, наименее осязаемо при работе на древесном угле и полукоксе, имеющих наименьшую теплопроводимость.

Необходимо подчеркнуть, что применение центрального отбора газа в купе с футерованной камерой газификации, в какой подвод воздуха осуществляется по периферии (щелевая подача воздуха по типу камеры, изображенной на фиг. 19, в) либо через колосниковую решетку, не усугубляет процесса газификации, а напротив, несколько увеличивает качество газа, вырабатываемого газогенератором.

Газогенераторы поперечного процесса газификации

Газогенераторами поперечного процесса газификации является однофурменные газогенераторы с высочайшей скоростью поступления воздуха (дутья), подаваемого поперек направлению движения горючего. Отличительной особенностью газогенератора поперечного процесса является локализация очага горения в маленьком объеме и ведение процесса газификации при высочайшей температуре.

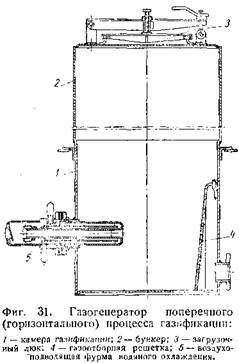

Газогенератор поперечного процесса (фиг. 31) представляет собой цилиндрический бункер, нижняя часть которого, выполненная из листовой стали шириной 6-8 мм, образует камеру газификации. В высшей части бункера имеется лючок для загрузки горючего; в стене камеры изготовлен лючок для чистки газогенератора от остатков горючего и шлака (фиг. 31).

Воздухоподводящая фурма, охлаждаемая водой, смонтирована в стене камеры на неком расстоянии от днища. Отбор газа делается через решетку, расположенную напротив фурмы, со стороны газоотборного патрубка.

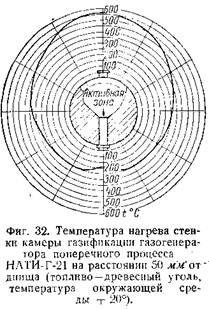

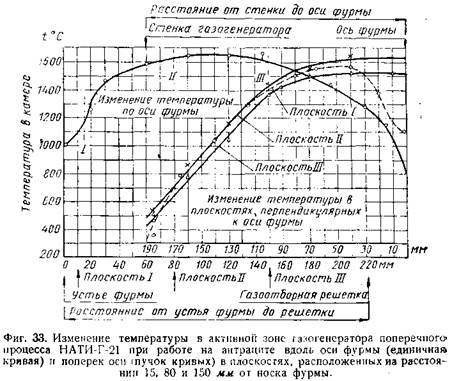

Горючее, размещенное в пространстве меж устьем фурмы и газоотборной решеткой, интенсивно участвует в процессе газообразования. Остальное горючее, лежащее по периферии, является изолятором, т. е. уменьшает утраты тепла в окружающую среду и защищает стены камеры от перегрева (фиг. 32 и 33). Простота конструктивных форм газогенератора и принцип газообразования в маленьком слое горючего, при высочайшей скорости дутья, дают ему ряд ценных преимуществ по сопоставлению с созданными для работы на угле газогенераторами других систем.

Газогенератор поперечного процесса газификации отличается неплохой приспособляемостью к изменению режима и просит не достаточно времени для запуска.

В итоге исследования процесса газообразования в газогенераторе поперечного процесса установлено, что процесс восстановления углекислого газа завершается на малозначительном расстоянии от устья фурмы (120-150 мм). Это разъясняется только высочайшим температурным режимом в зоне горения, порядка 1600-1700° (фиг. 33).

Влага горючего практически не просачивается в зону горения. Образование- водорода в главном происходит в конкретной близости от газоотборной решетки, где окись углерода ведет взаимодействие с водяным паром по реакции

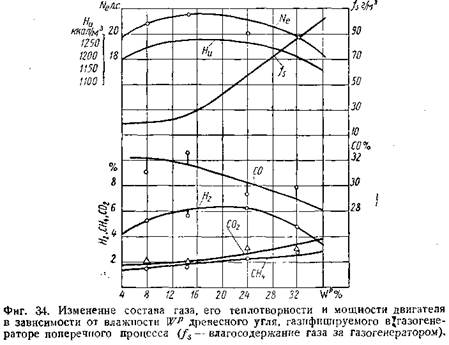

На фиг. 34 показано воздействие влажности древесного угля с содержанием летучих 18% на состав газа, вырабатываемого в газогенераторе поперечного процесса газификации.

Из приведенных данных видно, что количество воды в древесном угле, обеспечивающее получение более высочайшей теплотворности газа, а как следует и мощности мотора, равно 16-18%. Предстоящее повышение влажности горючего сопровождается уменьшением в газе- не только лишь окиси углерода, да и водорода, что является результатом снижения температуры в активной зоне.

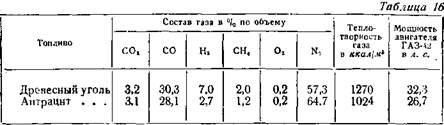

Продукты сухой перегонки, смешиваясь с генераторным газом, обогащают его горючими компонентами — метаном СН4 и окисью углерода СО. Как следует, при всех иных равных критериях теплотворность газа будет тем выше, чем больше летучих содержится в горючем (см. фиг. 9 и табл. 16). Но при содержании летучих более 30% количество смолы в газе превосходит допустимую величину.

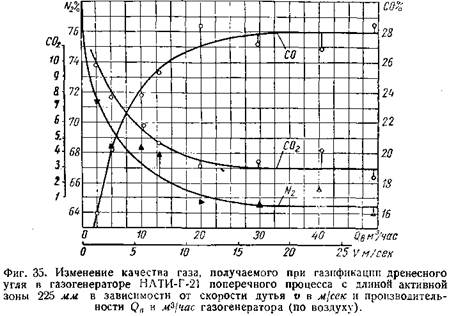

Воздействие интенсификации процесса на качество газа показано на фиг. 35. По мере роста расхода воздуха Qв, а как следует и скорости дутья v (до определенного предела), качество газа улучшается за счет более полного восстановления углекислого, газа в окись углерода.

При работе на антраците и скорости дутья более 16,5 м/сек повышение содержания в газе окиси углерода прекращается, и процесс газификации стабилизируется. Предстоящее увеличение скорости дутья при данной производительности газогенератора исходя из убеждений получения газа более высочайшего свойства является вредным и приводит к возрастанию гидродинамических утрат и уменьшению вследствие этого мощности мотора. Но на практике используют более высочайшие скорости дутья (до 40- 50 м/сек), потому что при всем этом существенно увеличивается упругость работы газогенератора и приемистость автомобиля. Это положение было наглядно показано на фиг. 11, где приведены значения мощности мотора и средних скоростей разгона автомобиля зависимо от скорости дутья, которая изменялась методом роста либо уменьшения проходного сечения фурмы.

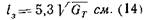

На фиг. 12 и 36 показано воздействие на качество газа и мощность мотора другого принципиального параметра газогенератора поперечного процесса газификации — длины активной зоны (расстояния от фурмы до газоотборной решетки). В обоих случаях (при работе газогенератора на древесном угле и при работе на антраците) более удачная длина активной зоны для газогенератора производительностью 60 м3/час вышла равной 225 мм.

При наименьшей длине активной зоны время контакта газа с топливом оказывается недостающим для более полного восстановления углекислого газа в окись углерода. При большей длине активной зоны (и ее расширении) миниатюризируется толщина изоляционного слоя горючего, потому температура в активной зоне снижается (потому что вырастают утраты тепла на конвекцию и излучение) и качество газа усугубляется.

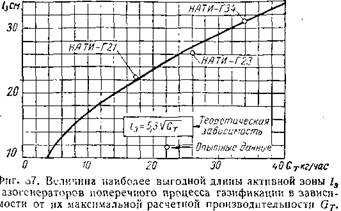

Длина активной зоны l3 и поперечник камеры газификации должны быть большенными с повышением расчетной производительности

газогенератора. При всем этом для сохранения геометрического и термического подобия отношение D к к l3 должно быть неизменным.

Как демонстрируют бывалые данные, в имеющихся конструкциях отношение

На основании этого соотношения создателем выведена последующая формула для определения длины активной зоны l3 зависимо от производительности газогенератора (часового расхода горючего Gт в кг):

Сравнение длины активной зоны, подсчитанной по этой формуле для разных расходов горючего, с опытнейшеми данными по реально имеющимся конструкциям газогенераторов (фиг. 37) указывает неплохую сходимость результатов.

Главным недочетом газогенераторов поперечного процесса газификации является невозможность их работы на топливах с завышенным содержанием золы (более 4-5 %). При относительно малом объеме активной зоны газогенератор стремительно засоряется шлаком, а выходящий из генератора газ уносит завышенное количество зольной пыли, что существенно усложняет следующую чистку газа.

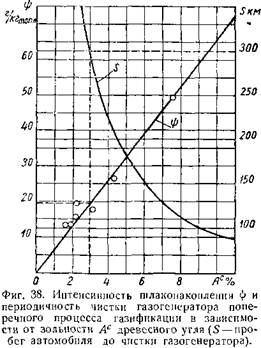

Воздействие зольности горючего на интенсивность скопления шлака в газогенераторе поперечного процесса газификации и на периодичность очистки газогенератора, необходимость в какой наступает после скопления определенного количества шлака в камере газификации, показано на фиг. 38.

При работе на древесном угле, который имеет зольность порядка 1,5-3%, пробег автомобиля меж очистками газогенератора составляет 300 км и поболее. При работе на антраците зольностью 8-9% интенсивность шлаконакопления составляет приблизительно 55 г на 1 кг горючего, в связи с чем пробег автомобиля меж очистками газогенератора не превосходит 100-110 км, что очевидно недостаточно, потому что ниже дневного пробега автомобиля.

Приведенные на фиг. 38 данные охарактеризовывают работу газогенератора в случае внедрения воздушно-сухого дутья. Некого роста пробега автомобиля меж очистками при работе газогенератора на антраците зольностью 8-9% можно добиться применением для дутья аква присадки. Количество применяемой при всем этом воды составляет 50-60 % расхода горючего. Воду проще всего подавать карбюратором горизонтального типа, который устанавливается на входном патрубке фурмы.

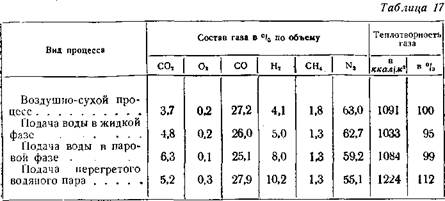

Вода в данном случае поступает в активную зону газогенератора в водянистой фазе (в туманообразном состоянии), потому теплотворность газа несколько миниатюризируется (табл. 17).

Для увеличения теплотворности газа и мощности мотора воду следует подавать исключительно в парообразном состоянии, при этом температура паро-воздушной консистенции должна быть порядка 150-170°. Это может быть получено либо обогревом воздуха, либо перегревом пара.

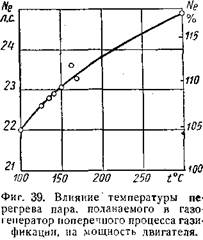

На фиг. 39 показано воздействие температуры пара на мощность мотора. Перегрев пара до 300° обеспечивает увеличение мощности мотора на 13% по сопоставлению с той мощностью, которая была получена при подаче водяного пара, нагретого до 100°, потому что конденсации перегретого пара при смешении с воздухом и при соприкосновении с прохладными стенами фурмы не происходит.

При попадании капельной воды на раскаленную поверхность кусков горючего видимо ухудшаются условия образования первичной СО.

Для получения перегретой паро-воздушной консистенции нужны особые испарители и подогреватели, с применением которых газогенератор поперечного процесса теряет свое основное преимущество — простоту конструкции. Потому газогенераторы поперечного процесса следует использовать для топлив, которые удачно газифицируются на воздушно-сухом дутье (древесный уголь, древесноугольные брикеты, торфяной кокс).

Разные газогенераторы поперечного процесса газификации отличаются один от другого конструкцией фурмы, газоотборной решетки, расположением и конструкцией люков.

Воздухоподводящая фурма является более ответственной и сложной деталью газогенератора. Она глубоко погружена в слой горючего и находится в зоне высочайшей температуры; конкретно около носка фурмы температура составляет 1200-1300° (см. фиг. 33). Потому конструкторы были обязаны прибегнуть к устройству водяного остывания фурмы. Водяное остывание может быть включено в систему остывания мотора либо может представлять собой самостоятельную систему, питаемую от отдельного бачка.

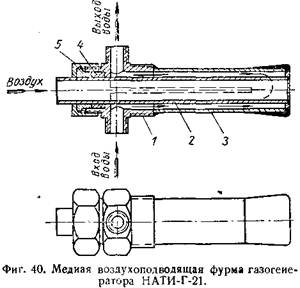

На фиг. 40 показана воздухоподводящая фурма газогенератора НАТИ-Г-21, а на фиг. 41-схема остывания этой фурмы от системы остывания мотора.

Фурма (фиг. 40) состоит из бронзового корпуса 1 и 2-ух медных трубок 2 и 3 поперечником 20 и 40 мм, образующих водяную рубаху. Тыльная часть внешней трубки 3 приварена к корпусу 1 фурмы, а носовая часть обварена медью и соединена с внутренней трубкой 2, свободный конец которой при нагревании фурмы может передвигаться в сальнике 4. Затяжкой накидной гайки 5, воздействующей на уплотнительное кольцо сальника, обеспечивается плотность водяной рубахи. Нужная для остывания фурмы вода подается через нижний штуцер корпуса фурмы и, пройдя водяную рубаху, отводится через верхний штуцер. Для того чтоб поток прохладной воды достигнул носка фурмы, к внешней поверхности внутренней трубки параллельно ее оси приварены две перегородки, которые направляют поток воды к носу фурмы.

Срок службы фурм такового типа 8000-12 000 км пробега автомобиля. Прогар фурмы обычно бывает внезапным и происходит вследствие засорения трубок либо замерзания воды в их и образования накипи в фурме. Последняя причина является самой небезопасной и более всераспространенной.

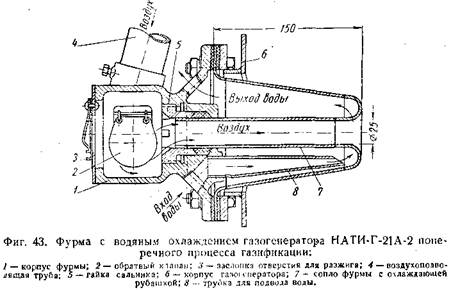

На фиг. 43 показана фурма газогенератора НАТИ-Г-21А-2, которая может разбираться для осмотра и удаления накипи.

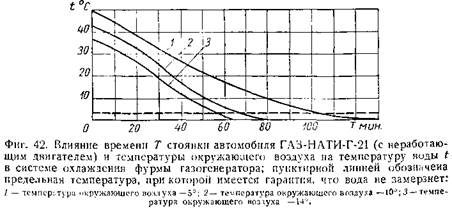

Если принять, что температура воды в трубках, соединяющих фурму с охлаждающей системой мотора, не должна быть ниже +4°, то в зимнее время при температуре окружающего воздуха от -10 до -14° вероятна неопасная стоянка автомобиля при неработающем движке длительностью около 1 часа (фиг. 42).

Фурма состоит из литого металлического корпуса, снабженного воздухоподводящей коробкой и фланцем, и отъемной водяной рубахи, сваренной из конического штампованного кожуха, носовой части рубахи и внутренней трубки, по которой происходит подача воздуха в газогенератор. Воздухоподводящая коробка имеет оборотный клапан для предотвращения выбрасывания пламени при остановке мотора и отверстие для разжига, закрытое крышкой с прижимающей пружиной. Водяная рубаха и корпус соединены болтами на фланце газогенератора.

Охлаждающая фурму вода подводится через нижнее отверстие в корпусе по специальной трубке конкретно к носовой части рубахи и, поднимаясь в рубахе отводится через верхнее отверстие в корпусе.

Схожий метод подвода прохладной воды делает надежное остывание носка фурмы, а коническая форма кожуха обеспечивает беспрепятственный отвод пара, который может образоваться при остановке мотора.

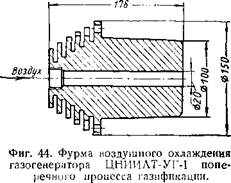

Беря во внимание затруднения, связанные с применением водяного остывания фурмы в грозных погодных критериях, в последних российских конструкциях газогенераторов поперечного процесса газификации (ЦНИИАТ-УГ-1 и ЦНИИАТ-УГ-2) использованы фурмы воздушного остывания.

В базу фурм воздушного остывания, разработанных и испытанных создателем в Центральном научно-исследовательском институте авто транспорта, положен принцип, предложенный И. С. Мезиным (Муниципальный союзный научно-исследовательский автотракторный институт). Суть этого принципа состоит в том, что тепло, воспринимаемое торцом фурмы со стороны зоны горения, передается через огромную массу металла ребрам (фурмы), которые охлаждаются внешним воздухом. Тесты проявили, что основной поток тепла, идущий от носовой части фурмы, отводится не через ребра, а через боковую поверхность рабочей части фурмы (расположенной снутри газогенератора), находящуюся в зоне относительно низких температур. Потому внешний поперечник рабочей части фурмы должен быть довольно велик.

Фурма (фиг. 44) представляет собой чугунную либо железную болванку, рабочая часть которой выполнена в виде усеченного конуса, а внешняя часть снабжена охлаждающими ребрами. Ребра размещены ступенями и обдуваются встречным потоком воздуха при движении автомобиля. За пробег 8000-10 000 км конец фурмы оплавляется на 15-20 мм. При большей величине оплавления фурма заменяется новейшей.

Другой принципиальной деталью газогенератора поперечного процесса газификации является газоотборная решетка. К этой детали предъявляются последующие главные требования:

1) жаростойкость и твердость конструкции;

2) маленькое сопротивление проходу газа и малозначительное забивание отверстий решетки уносимой пылью;

3) обеспечение крекинга смол при газификации топлив с завышенным содержанием летучих (20-30%).

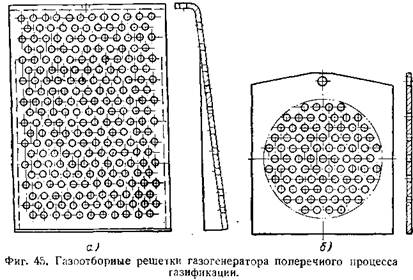

Газоотборную решетку обычно изготовляют из обычной углеродистой либо легированной стали шириной 8-12 мм. Ее штампуют в виде изогнутого листа с отбортованными краями (фиг. 45, а) либо изготовляют в виде плоской пластинки (фиг. 45, б).

В последнем случае для монтажа решетки в газогенераторе предусматривается особое гнездо (коробка). Отверстия в решетке для прохода газа делают круглыми, поперечником 10-12 мм, с раззенковкой со стороны выхода газа, а время от времени округлыми. При всем этом большая ось овала размещается горизонтально, что позволяет прирастить проходное сечение без угрозы проскакивания за решетку кусков угля (при наклонном положении решетки).

Для обеспечения крекинга смол размеры решетки не должны выходить за границы зоны больших температур; температура решетки должна быть не ниже 900°. Для этого напряженность решетки, т. е. отношение часового расхода горючего к площади решетки, должна быть не ниже 900 кг/м2час. Для топлив с содержанием летучих 8-12% напряженность работы решетки может быть понижена до 300 кг/м2час.

Перегрев и прогар газоотборной решетки в большинстве случаев происходят при работе на крупнокусковом горючем, также при несвоевременной чистке газогенератора от шлака, который обычно накапливается в пространстве меж решеткой и фурмой.

В обычных критериях срок службы решетки, сделанной из обычной углеродистой стали, составляет около 8000-10 000 км пробега автомобиля.

Потому что камера газификации газогенератора поперечного процесса нуждается в относительно нередкой чистке от шлака и очаговых остатков, то очень значимым для газогенераторов этого типа являются размеры зольниковых люков и их размещение.

ГАЗОГЕНЕРАТОРНЫЕ Авто

КТН Г.Г.Токарев

1955

« 1 [2] 3 4 5 6 »

1 января, 2015

1 января, 2015  Menedjer

Menedjer  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: