Каково

народохозяйственное

значение

производства

серной кислоты?

Какие виды

сырья употребляются

для производства

серной кислоты

Какова роль

алюминия в

социально-экономическом

развитии страны?

Какие виды

сырья употребляются

для производства

алюминия

Какой процесс

переработки

твердого горючего

именуют

коксованием?

Дайте характеристику

современного

коксохимического

производства.

Какие эмиссии

поступают в

окружающую

среду на разных

стадиях коксохимического

производства

Почему охрана

атмосферного

воздуха считается

главный неувязкой

оздоровления

окружающей

среды

Перечень

использованной

литературы

Каково

народнохозяйственное

значение

производства

серной кислоты?

Какие виды

сырья употребляются

для производства

серной кислоты?

Создание

серной кислоты

имеет огромное

народнохозяйственное

значение, и

сначала

из-за широкой

области её

внедрения.

Серную кислоту

используют в

производстве

минеральных

удобрений, как

электролит

в свинцовых

аккумах,

для получения

разных

минеральных

кислот и солей,

хим

волокон, красителей,

дымообразующих

веществ и взрывчатых

веществ, в нефтяной,

металлообрабатывающей,

текстильной,

кожевенной

и др. отраслях

индустрии.

Ее употребляют

в промышленном

органическом

синтезе в реакциях

дегидратации

(получение

диэтилового

эфира, сложных

эфиров), гидратации

(этанол из этилена),

сульфирования

(синтетические

моющие средства

и промежные

продукты в

производстве

красителей),

алкилирования

(получение

изооктана,

полиэтиленгликоля,

капролактама)

и др. Самый большой

потребитель

серной кислоты

— создание

минеральных

удобрений. На

1 т Р2О5 фосфорных

удобрений

расходуется

2,2-3,4 т серной кислоты,

а на 1 т (NH4)2SO4 — 0,75 т серной

кислоты. Потому

сернокислотные

фабрики стремятся

строить в комплексе

с заводами по

производству

минеральных

удобрений.

Мировое создание

серной кислоты

в 2007 достигнуло

252 млн. тонн.

Сырьем для

получения

серной кислоты

служат: S, сульфиды

металлов, H2S,

отходящие газы

теплоэлектростанций,

сульфаты Fe, Ca и

др. Главные

стадии получения

серной кислоты:

1) обжиг

сырья с получением

SO2; 2) окисление

SO2 до SO3 (конверсия);

3) абсорбция

SO3. В индустрии

используют два

способа получения

серной кислоты,

отличающихся

методом окисления

SO2, — контактный

с внедрением

жестких катализаторов

(контактов) и

нитрозный — с

оксидами азота.

Для получения

серной кислоты

контактным

методом на

современных

заводах используют

ванадиевые

катализаторы,

вытеснившие

Pt и оксиды Fe. Незапятнанный

V2O5 обладает слабенькой

каталитической

активностью,

резко растущей

в присутствии

солей

щелочных металлов,

при этом наибольшее

воздействие оказывают

соли К. Промотирующая

роль щелочных

металлов обоснована

образованием

низкоплавких

пиросульфованадатов

(3К2S2О7 · V2О5, 2К2S2O7 · V2O5

и K2S2O7·V2O5, разлагающихся

соответственно

при 315-330, 365-380 и 400-405 °С).

Активный компонент

в критериях

катализа находится

в расплавленном

состоянии.

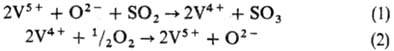

Схему окисления

SO2 в SO3 можно представить

последующим

образом:

На первой

стадии достигается

равновесие,

2-ая стадия

неспешная и

определяет

скорость процесса.

Создание

серной кислоты

из серы по способу

двойного

контактирования

и двойной абсорбции

(рис. 1) состоит

из последующих

стадий. Воздух

после чистки

от пыли подается

газодувкой

в сушильную

башню, где он

осушается

93-98%-ной серной

кислотой до

содержания

воды 0,01% по объему.

Осушенный

воздух поступает

в серную печь

после подготовительного

обогрева в

одном из теплообменников

контактного

узла. В печи

сжигается сера,

подаваемая

форсунками:

S + О2 = SO2 + 297,028 кДж. Газ,

содержащий

10-14% по объему SO2,

охлаждается

в котле и после

разбавления

воздухом до

содержания

SO2 9-10% по объему

при 420°С поступает

в контактный

аппарат на

первую стадию

конверсии,

которая протекает

на 3-х слоях

катализатора

(SO2 + V2O2 = SO3 + 96,296 кДж), после

чего газ охлаждается

в теплообменниках.

Потом газ, содержащий

8,5-9,5% SO3, при 200°С поступает

на первую стадию

абсорбции в

абсорбер, орошаемый

олеумом

и 98%-ной серной

кислотой: SO3 + Н2О

= Н2SO4 + 130,56 кДж. Дальше

газ проходит

чистку от

брызг серной

кислоты, греется

до 420°С и поступает

на вторую стадию

конверсии,

протекающую

на 2-ух слоях

катализатора.

Перед 2-ой

стадией абсорбции

газ охлаждается

в экономайзере

и подается в

абсорбер 2-ой

ступени, орошаемый

98%-ной серной

кислотой, и

потом после

чистки от

брызг выбрасывается

в атмосферу.

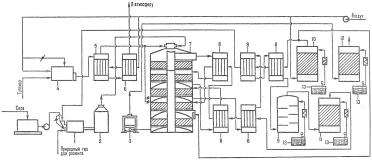

Рис.

1. Схема производства

серной кислоты

из серы:

1 — серная печь;

2 — котел-утилизатор;

3 — экономайзер;

4 — пусковая топка;

5, 6 — теплообменники

пусковой топки;

7 — контактный

аппарат; 8 —

теплообменники;

9 — олеумный

абсорбер; 10 —

сушильная

башня; 11 и 12 — соответственно

1-ый и 2-ой

моногидратные

абсорберы; 13 —

сборники кислоты.

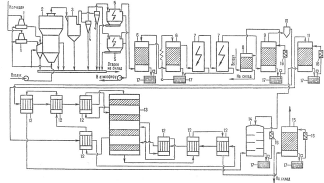

Рис.

2. Схема производства

серной кислоты

из колчедана:

1 —

тарельчатый

питатель; 2 — печь;

3 — котел-утилизатор;

4 — циклоны; 5 —

электрофильтры;

6 — промывные

башни; 7 — влажные

электрофильтры;

8 — отдувочная

башня; 9 — сушильная

башня; 10 — брызгоуловитель;

11 — 1-ый моногидратный

абсорбер; 12 —

теплообменники;

13 — контактный

аппарат; 14 — олеумный

абсорбер; 15 — 2-ой

моногидратный

абсорбер; 16 —

холодильники;

17 — сборники.

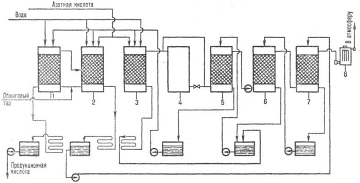

Рис.

3. Схема производства

серной кислоты

нитрозным

способом:

1 —

денитрационная

башня; 2, 3 — 1-ая

и 2-ая продукционные

башни; 4 — окислительная

башня; 5, 6, 7 — абсорбционные

башни; 8 — электрофильтры.

Создание

серной кислоты

из сульфидов

металлов (рис.

2) значительно

труднее и состоит

из последующих

операций. Обжиг

FeS2 создают

в печи кипящего

слоя на воздушном

дутье: 4FeS2 + 11О2 = 2Fe2 O3 +

8SO2 + 13476 кДж. Обжиговый

газ с содержанием

SO2 13-14%, имеющий

температуру

900°С, поступает

в котел, где

охлаждается

до 450°С. Чистку

от пыли производят

в циклоне и

электрофильтре.

Дальше газ проходит

через две промывные

башни, орошаемые

40%-ной и 10%-ной серной

кислотой. При

этом газ совсем

очищается от

пыли, фтора и

мышьяка. Для

чистки газа

от аэрозоля

серной кислоты,

образующегося

в промывных

башнях, предусмотрены

две ступени

влажных электрофильтров.

После осушки

в сушильной

башне, перед

которой газ

разбавляется

до содержания

9% SO2, его газодувкой

подают на первую

стадию конверсии

(3 слоя катализатора).

В теплообменниках

газ подогревается

до 420°С благодаря

теплу газа,

поступающего

с первой стадии

конверсии. SO2,

окисленный

на 92-95% в SO3, идет на

первую стадию

абсорбции в

олеумный и

моногидратный

абсорберы, где

освобождается

от SO3. Дальше газ

с содержанием

SO2 ~ 0,5% поступает

на вторую стадию

конверсии,

которая протекает

на одном либо

2-ух слоях

катализатора.

За ранее

газ греется

в другой группе

теплообменников

до420 °С благодаря

теплу газов,

идущих со 2-ой

стадии катализа.

После отделения

SO3 на 2-ой стадии

абсорбции газ

выбрасывается

в атмосферу.

Степень

перевоплощения

SO2 в SO3 при контактном

методе 99,7%, степень

абсорбции SO3

99,97%. Создание

серной кислоты

производят

и в одну стадию

катализа, при

этом степень

перевоплощения

SO2 в SO3 не превосходит

98,5%. Перед выбросом

в атмосферу

газ очищают

от оставшегося

SO2. Производительность

современных

установок

1500-3100 т/сут.

Суть

нитрозного

способа (рис. 3)

заключается в том,

что обжиговый

газ после остывания

и чистки от

пыли обрабатывают

так именуемой

нитрозой — серной

кислотой, в

которой растворены

оксиды азота.

SO2 поглощается

нитрозой, а

потом окисляется:

SO2 + N2O3 + Н2О = Н2SO4 + NO. Образующийся

NO плохо растворим

в нитрозе и

выделяется

из нее, а потом

отчасти окисляется

кислородом

в газовой фазе

до NO2. Смесь NO и

NO2 вновь поглощается

серной кислотой

и т.д. Оксиды

азота не расходуются

в нитрозном

процессе и

ворачиваются

в производственный

цикл, вследствие

неполного

поглощения

их серной кислотой

они отчасти

уносятся отходящими

газами. Плюсы

нитрозного

способа: простота

аппаратурного

дизайна,

более низкая

себестоимость

(на 10-15% ниже контактной),

возможность

100%-ной переработки

SO2.

Аппаратурное

оформление

башенного

нитрозного

процесса нетрудно:

SO2 перерабатывается

в 7-8 футерованных

башнях с глиняной

насадкой, одна

из башен (полая)

является регулируемым

окислительным

объемом. Башни

имеют сборники

кислоты, холодильники,

насосы, подающие

кислоту в напорные

баки над башнями.

Перед 2-мя

последними

башнями устанавливается

хвостовой

вентилятор.

Для чистки

газа от аэрозоля

серной кислоты

служит электрофильтр.

Оксиды азота,

нужные

для процесса,

получают из

HNO3. Для сокращения

выброса оксидов

азота в атмосферу

и 100%-ной переработки

SO2 меж продукционной

и абсорбционной

зонами устанавливается

безнитрозный

цикл переработки

SO2 в композиции

с водно-кислотным

способом глубочайшего

улавливания

оксидов азота.

Недочет

нитрозного

способа — низкое

качество продукции:

концентрация

серной кислоты

75%, наличие оксидов

азота, Fe и др.

примесей.

Для

уменьшения

способности

кристаллизации

серной кислоты

при перевозке

и хранении

установлены

эталоны на

товарные сорта

серной кислоты,

концентрация

которых соответствует

более низким

температурам

кристаллизации.

Содержание

серной кислоты

в технических

сортах (%): башенная

(нитрозная) 75,

контактная

92,5-98,0, олеум 104,5,

высокопроцентный

олеум 114,6, аккумуляторная

92-94. Серную кислоту

хранят в железных

резервуарах

объемом до 5000

м3, их общая емкость

на складе рассчитана

на десятисуточньй

выпуск продукции.

Олеум и серную

кислоту перевозят

в железных

жд

цистернах.

Концентрированную

и аккумуляторную

серную кислоту

перевозят в

цистернах из

кислотостойкой

стали. Цистерны

для перевозки

олеума покрывают

термоизоляцией

и перед заливкой

олеум подогревают.

Определяют

серную кислоту

колориметрически

и фотометрически,

в виде взвеси

BaSO4 — фототурбидиметрически,

также кулонометрическим

способом.

Научно-техническая

революция и

связанный с

ней насыщенный

рост хим

производства,

вызывает значительные

нехорошие

конфигурации в

окружающей

среде. Серная

кислота и олеум

— очень

брутальные

вещества, поражают

дыхательные

пути, кожу, слизистые

оболочки, вызывают

затруднение

дыхания, кашель,

часто — ларингит,

трахеит, бронхит

и т.д. ПДК аэрозоля

серной кислоты

в воздухе рабочей

зоны 1,0 мг/м3, в

атмосферном

воздухе

0,3 мг/м3 (наибольшая

разовая) и 0,1 мг/м3

(среднесуточная).

Поражающая

концентрация

паров серной

кислоты 0,008 мг/л

(экспозиция

60 мин), смертельная

0,18 мг/л (60 мин). Класс

угрозы 2.

Аэрозоль серной

кислоты может

создаваться

в атмосфере

в итоге

выбросов хим

и металлургических

производств,

содержащих

оксиды S, и выпадать

в виде кислотных

дождиков. К примеру

отравление

пресных вод,

загрязнение

земной атмосферы,

истребление

животных и

птиц. В итоге

мир оказался

в тисках экологического

кризиса. Вредные

выбросы сернокислых

заводов следует

оценивать не

только по действию

содержащегося

в их оксида

серы на расположенные

поблизости предприятия

зоны, да и учесть

другие причины

— повышение

количества

случаев респираторных

болезней

человека и

животных, смерть

растительности

и угнетение

ее роста, разрушение

конструкций

из известняка

и мрамора, увеличение

коррозионного

износа металлов.

По вине «кислых»

дождиков повреждены

монументы

архитектуры

(Тадж-Макал).

В

зоне до 300 км от

источника

загрязнения

(SO2) опасность

представляет

серная кислота,

в зоне до 600 км.

— сульфаты. Серная

кислота и сульфаты

замедляют рост

с/х культур.

Закисление

водоемов (весной

при таянии

снега, вызывает

смерть икр и

молоди рыб.

Кроме экологического

вреда налицо

экономический

вред — большенные

суммы каждый

год теряются

при раскисление

почв.

Какова роль

алюминия в

социально-экономическом

развитии страны?

Какие виды

сырья употребляются

для производства

алюминия?

Дюралевая

индустрия,

ветвь цветной

металлургии,

объединяющая

предприятия

по выработке

железного

алюминия. Она

играет огромную

роль в социально-экономическом

развитии страны.

Хотя сейчас

мировой рынок

металла очень

разнообразен,

в то же время

в Республике

Беларусь он

находится на

стадии формирования.

Одним из более

принципиальных причин

его становления

является наличие

собственных

производителей

металлопроката.

Основными

производителями

и, естественно,

поставщиками

металлопродукции

для Беларуси

в истинное

время являются

предприятия

Рф и Украины.

Но так как

в стране высокоразвиты

главные

металлопотребляющие

отрасли: машиностроение,

электротехническая,

авто

и ряд других

отраслей

машиностроительной

и металлообрабатывающей

индустрии,

также строительство,

железно-дорожный

транспорт,

хим,

пищевая индустрия,

сельское хозяйство,

то для Беларуси,

не обладающей

припасами руд

цветных металлов,

создание

алюминия, может

стать одной

из важных,

определяющих

не только лишь уровень

экономического

развития страны,

да и ее экономическую

безопасность,

экспортный

потенциал. Так

же продукция

цветной металлургии

многообразна

и нужна

главными

отраслями

экономики.

Цветная

металлургия

как ветвь

индустрии

обладает рядом

особенностей,

которые, непременно,

оказывают

воздействие на

эффективность

ее функционирования:

1. Цветная

металлургия

является более

материалоемкой

отраслью

индустрии.

Она производит

переработку

полиметаллического

сырья, бедного

по содержанию

нужных компонент

и имеющего

непростой вещественный

состав. В начальном

сырье темной

металлургии

содержание

железа составляет

25-30 % (бедные руды)

и 55-65 % (богатые

руды). Предприятия

цветной металлургии

часто

перерабатывают

руды с содержанием

ценного компонента

0,3-2,1 % (руды главных

томных цветных

металлов) и от

сотых толикой

до 0,5 % (руды редчайших

и легирующих

металлов). Только

создание

алюминия базируется

на более богатом

сырье: самые

богатые бокситы

содержат 40-45 %

глинозема.

Но толика

такового сырья

всегда

миниатюризируется.

На создание

1 т олова расходуется

выше 300 т руды;

1 т никеля — 200 т

руды; 1 т меди

— 100 т руды.

2. Цветная

металлургия

— топливо- и

электроемкая

ветвь. Более

топливоемкими

являются создание

меди, никеля,

кобальта, свинца.

При получении

алюминия требуется

18 000-20 000 кВт·ч/т, при

электроплавке

никеля — выше

30 000 кВт·ч/т электроэнергии.

(Для сопоставления

— расход электроэнергии

на выплавку

1 т стали составляет

500 кВт·ч).

3. Цветная

металлургия

характеризуется

высочайшими трудовыми

затратами.

4. Руды, перерабатываемые

на предприятиях

цветной металлургии,

обычно,

полиметаллические.

Потому одной

из главных

особенностей

цветной металлургии

является комлексность

переработки

сырья.

5. Цветная

металлургия

характеризуется

многостадийностью

технологических

процессов.

Полный цикл

подразумевает

добычу руды,

ее обогащение,

металлургический

передел, обработку

металлов.

6. Эффективность

производственной

деятельности

в цветной металлургии

находится в зависимости от

природного

сырьевого

фактора.

7. Для цветной

металлургии

свойственна

высочайшая экологическая

опасность

производства.

Приведем

пример. На местности

многих регионов

Рф с развитой

цветной металлургией

появились районы

с неблагополучной

экологической

обстановкой.

Отдельные

местности

Таймырского

автономного

окрестность (округи

Норильского

промышленного

района) можно

систематизировать

как зоны экологического

бедствия. Погибшие

древостои в

зоне воздействия

выбросов Норильского

горно-металлургического

комбината

всераспространены

к югу на 90 км, к

юго-востоку

— на 120 км от Норильска.

В Красноярске

неблагоприятное

состояние

атмосферного

воздуха определяется

выбросами

Красноярского

дюралевого

завода, составляющими

практически 50 % общих

выбросов по

городку.

К особенностям

цветной металлургии

относятся также

высочайшая капиталоемкость,

фондоемкость,

большая продолжительность

строительно-монтажного

цикла.

Продукция

цветной металлургии

Томные

металлы

Прокат

и трубы

Легкие

металлы

Полупровадниковые

металлы

Легирующие

металлы

Твердые

сплавы

Великодушные

металлы

Углеродные

материалы

Редчайшие

металлы

Непрофильные

виды продукции

Рис. 1. Систематизация

продукции

цветной металлургии

Цветная

металлургия

производит

различную

продукцию,

которая может

быть подразделена

на 10 групп

(рис. 1). Продукция

каждой группы

находит обширное

и различное

применение

в разных

металлопотребляющих

отраслях.

Металлургический

комплекс Беларуси

на нынешний

денек включает

в себя 5 компаний

цветной металлургии,

главные виды

продукции

которых, сертифицированы

в почти всех странах

мира и соответствуют

интернациональным

эталонам.

Но Беларусь

не располагает

всеполноценными

месторождениями

дюралевой

руды и на сто процентов

импортирует

их.

Согласно

положений и

главных задач

Программки

социально-экономического

развития Республики

Беларусь на

2005-2010 гг., в рамках

исследований

и опытно-конструкторских

разработок

на базе внедрения

новых и больших

технологий,

на местности

нашей республики,

ученые осваивают

создание,

которое будет

основано на

технологии

получения

цветных металлов

из отработанных

катализаторов

(веществ, ускоряющих

хим

процессы), которые

являются отходами

компаний

нефтехимической

индустрии,

таких как «Гродно

Азот», «Нафтан»,

Мозырский

нефтеперерабатывающий

завод». Суммарный

объем которых

оценивается

в 200-250 т в год, а

содержание

цветных металлов

в их колеблется

от 20 до 40%.

По расчетам

профессионалов,

инвестиции

окупятся наименее

чем за два года.

Такое 1-ое

в Беларуси

гидрометаллургическое

создание

на базе Дзержинского

опытнейшего

механического

завода планируется

открыть в Минской

области. Реализацией

этого проекта

занимаются

коммунальное

унитарное

предприятие

«Минский областной

инноваторский

центр» и ученые

БНТУ в согласовании

с Гос

программкой

инноваторского

развития Беларуси

на период до

2010 г. Малый

годичный объем

производства

на заводе может

составить

приблизительно по

78 т меди и цинка,

по 80 т никеля,

молибдена и

алюминия. Сотрудники

БНТУ удачно

провели тесты

по переработке

катализаторов

в лабораторных

критериях, приблизительно

через 1,5 года

эти технологии

можно будет

использовать

в промышленных

масштабах.

Сырье, материалы,

горючее и энергия

являются основой

обычного

функционирования

экономики

страны.

Сырье — предмет

труда, на добычу

либо создание

которого был

затрачен труд

и который под

его воздействием

перетерпел

определенные

конфигурации,

которое разделяется

на промышленное

и сельскохозяйственное

(рис. 2).

Рис. 2 Систематизация

сырья

Сельскохозяйственное

сырье делается

в отраслях

сельского

хозяйства

(зерно, картофель,

свекла) и потребляется

приемущественно

отраслями

пищевой и легкой

индустрии.

Промышленное

сырье — это сырье,

приобретенное

в итоге

работы компаний

промышленных

отраслей,

потребляемое

приемущественно

в отраслях

тяжеленной промышленности

(руда, нефть,

уголь, песок,

щебень).

Промышленное

сырье может

быть первичным

и вторичным.

Первичное сырье

— предмет, на

который в первый раз

был затрачен

труд. Вторичное

сырье — отходы

производства,

на физическом уровне либо

морально устаревшие

предметы, подлежащие

переработке.

Первичное

промышленное

сырье может

быть минеральным

(продукция

добывающих

отраслей) и

искусственным

(синтетическим),

произведенным

в хим

отраслях.

Минеральное

сырье разделяется

на последующие

группы:

энергохимическое

(уголь, горючие

сланцы, нефть,

природный газ,

торф);

рудное (руды

темных, цветных,

великодушных

и редчайших металлов);

хим

(фосфориты,

апатиты, калийные

соли);

нерудное

(строй

материалы,

графит, асбест)

Вторичное

сырье разделяется

на лом и отходы

текущего производства

(обрезь, стружка)

и амортизационный

лом, получаемый

в итоге

износа главных

средств.

Основное

сырье для цветной

металлургии

– руды, для

производства

алюминия, дюралевые

руды: бокситы,

нефелины, алуниты

и каолины. Более

обширное распространение

в качестве

дюралевого

сырья получили

бокситы,

причём поначалу

из руд извлекают

полупродукт

— глинозём

(Al203), а потом уже

из глинозёма

электролитическим

оковём получают

железный

алюминий. В

качестве дюралевых

руд используются

нефелин-сиенитовые,

также нефелин-апатитовые

породы, служащие

сразу

и источником

получения

фосфатов. В

качестве минерального

сырья для получения

алюминия могут

служить алунитовые

породы, лейцитовые

лавы, лабрадориты,

анортозиты,

высокоглинозёмистые

глины и каолины,

кианитовые,

силлиманитовые

и андалузитовые

сланцы.

В капиталистических

и развивающихся

странах фактически

для получения

алюминия пользуются

только бокситами.

В бывшем СССР,

не считая бокситов,

заполучили

принципиальное практическое

значение

нефелин-сиенитовые

и нефелин-апатитовые

породы.

Таким макаром,

общий промышленный

цикл производства,

это, добыча

дюралевых

руд, создание

глинозёма

(окиси алюминия)

из руд либо

концентратов,

электродов

и анодной массы,

фтористых солей

(криолита, фторидов

алюминия и

натрия), выплавку

железного

алюминия и

получение

полуфабрикатов

из него..

В природе

имеется огромное

количество

минералов и

горных пород,

содержащих

алюминий, из

которых 40% относится

к силикатным

соединениям,

но только

немногие из

их могут быть

применены

для получения

железного

алюминия. В

земной коре

содержание

алюминия до

7,5%.

Рациональное

размещение

компаний

по производству

алюминия и

удачливость

их предстоящей

деятельности

заключается

в последующем:

наибольшее

приближение

индустрии

к источникам

сырья, энергии

и районам

употребления;

рациональное

территориальное

разделение

труда с целью

более действенной

специализации

отдельных

экономических

районов по

отраслям

индустрии;

учет интернационального

разделения

труда;

учет обороноспособности

страны;

учет экономической

безопасности

страны;

учет необходимости

наибольшего

использования

природных и

трудовых ресурсов

с охватом их

демографической

структуры.

Размещение

компаний

цветной металлургии

происходит

под воздействием

многих природных

и экономических

причин. В

первую очередь

оно зависит

от географии

месторождений

руд цветных

металлов. Дюралевые

фабрики представляют

собой исключение

посреди компаний

цветной металлургии.

При их размещении

учитывают

сначала

наличие массивного

источника

энергии (рис.

3). Разъясняется

это огромным

расходом

электроэнергии

при электролизе

алюминия. Так как

электроэнергию

транспортировать

много дороже,

чем глинозем,

сырье для дюралевой

индустрии

время от времени везут

за многие тыщи

км.

Рис.3. Размещение

дюралевых

заводов

Создание

алюминия по

праву должно

стать одним

из ведущих

производств,

ведь металлургия

— одна из немногих

отраслей, которая

играет важную

роль в формировании

макроэкономических

характеристик

экономики

страны.

Какой процесс

переработки

твердого горючего

именуют

коксованием?

Дайте характеристику

современного

коксохимического

производства.

Какие эмиссии

поступают в

окружающую

среду на разных

стадиях коксохимического

производства?

Коксование,

промышленный

способ переработки

природных

топлив либо

товаров их

переработки,

методом нагревания

до 950-1050 °С без доступа

воздуха. Основной

продукт коксования

– кокс. Кокс

(нем. Koks, от англ.

соке), искусственное

жесткое горючее

завышенной

прочности.

В зависимости

от вида сырья

различают

каменноугольный,

электродный

пековый и нефтяной

кокс. Основное

количество

кокс делается

из твердого

горючего, каменного

угля.

Коксование

появилось в 18

в., когда истребление

лесов для получения

древесного

угля, сначало

шедшего на

выплавку чугуна,

стало угрожающим

и потребовалось

поменять этот

минеральным

топливом. В

1735 в Англии

была проведена

1-ая доменная

плавка на коксе.

Кокс выжигался

в кучах, подобно

тому как до

этого выжигался

древесный В

конце 18 в. было

освоено коксование

в полузакрытых,

а с 1830 — в закрытых

камерах, при этом

выделяющиеся

летучие продукты

сжигались. С

70-х гг. 19 в. начинают

использовать

летучие продукты;

совершенствуются

способы подогрева

печей для коксования

К началу 20 в.

процесс коксования

оформился в

современном

виде.

На современном

шаге техника

коксования

безпрерывно

совершенствуется:

возрастает

размер камер

печи и механизируется

их сервис;

вводится загрузка

печей высушенной

и нагретой

(до 200 °С) шихтой.

Разрабатываются

и принципно

новые, непрерывные

способы коксования,

основанные

на формовании

в потоке брикетов

из угля, переведённого

в пластическое

состояние, и

следующей

прокалке брикетов.

С развитием

науки и техники,

новых компьютерных

технологий,

коксование

приобретает

новый вид:

производственные

процессы

механизируются,

интенсифицируются

имеющиеся

и внедряются

новые процессы;

расширяется

ассортимент

углей, применимых

для коксования

(внедрение

газовых и

слабоспекающихся

углей); внедряется

дистанционное

и программное

управление

коксовыми

машинами;

осуществляются

мероприятия

по улучшению

критерий труда

и предотвращению

загрязнения

воздушного

и аква бассейнов.

Современное

коксохимическое

создание

следует рассматривать

как огромную

систему, представляющую

собой организованную

совокупа

технологических

процессов,

оборудования

и рабочих мест,

способную

перерабатывать

поступающее

сырье в готовую

продукцию. Весь

производственный

процесс можно

расчленить

на ряд операций

— производственных

процессов, по

нраву

применяемого

сырья и вырабатываемой

продукции.

Предприятие

следует рассматривать

как систему,

включающую

в себя коллективы

работающих.

Это событие

в значимой

мере определяет

сложность,

мобильность,

динамичность,

неуклонное

развитие и

соц

нрав

функционирования

современных

компаний.

Иерархическое

представление

структуры

исследуемой

системы позволяет

рассматривать

ее укрупненно,

соблюдая условия

довольно

детализированного

исследования важных

составляющих

ее подсистем

и предъявляя

ряд требований,

а конкретно:

число уровней

в иерархической

структуре

должно быть

мало

вероятным;

рассматриваемые

подсистемы

при правильном

учете их связей

меж собой

и звеньями

системы могут

рассматриваться

как автономные;

аналитическое

описание каждой

из подсистем

должно обхватывать

ее важные

экономические

и технологические

особенности;

метод

описания

функционирования

системы и увязка

связей меж

подсистемами

должны соответствовать

схеме согласования

целей и задач

развития всех

подсистем в

их движении

к оптимуму.

В первом

приближении

современное

коксохимическое

создание,

можно рассматривать

по структурной

схеме, состоящей

из 3-х укрупненных

производственных

блоков: углекоксового,

хим

и перерабатывающего.

Меж основными

производственными

блоками осуществляется

поочередная

многофункциональная

связь с замкнутым

циклом по косовому

газу, являющемуся

не только лишь носителем

хим

компонент

(прямой коксовый

газ), да и энергетическим

потоком (оборотный

коксовый газ).

Эта же схема

может быть

представлена

на межцеховом

уровне. Специфичной

ее особенностью

представляется,

параллельно-последовательное

размещение

главных

производственных

цехов, также

наличие замкнутых

внутренних

циклов, как по

главным вещественным

потокам (газ

коксовый прямой,

смола каменноугольная,

нафталин технический,

выпекал каменноугольный),

так и по вспомогательным

(поглотительное

масло, серная

кислота, газ

коксовый оборотный).

Технологическая

схема производства

в аварийных

ситуациях

предугадывает

возможность

переключения

внутренних

связей меж

параллельно

работающими

технологическими

нитками. Выбор

структуры

производства

определяется,

обычно,

производительностью

аппаратуры,

технологическим

обеспечением,

организацией

производства,

надежностью

функционирования

системы, наличием

и степенью

совершенства

средств контроля

производства.

Технологией

производства

предвидено

внедрение

отчасти либо

вполне

продукции,

вырабатываемой

основными

производственными

цехами снутри

системы на

собственные

нужды. Это такие

продукты, как

каменноугольная

смола, серная

кислота,

среднетемпературный

выпекал, технический

нафталин и

поглотительное

каменноугольное

масло.

Таким макаром,

современное

коксохимическое

создание

представляет

собой сложную

химико-технологическую

систему, насыщенную

современным

оборудованием

большой единичной

мощности и

современными

технологическими

процессами.

При исследовании

таких систем

приходится

рассматривать

огромное число

связей частей

и явлений, подвергать

их всестороннему

исследованию,

учесть

взаимодействие

частей и целого.

Многофакторность,

многооперационность

и нелинейность

процессов,

протекающих

в системе, могут

приводить к

внезапным

явлениям, при

которых конечный

итог

функционирования

производственной

системы достигается

разными

способами, почаще

всего не хорошими

и трудозатратными.

Вследствие

огромного числа

причин и их

взаимодействий

часто появляется

ситуация, при

которой можно

разъяснить

изменение

процесса, но

предсказать

его течение

и конечные

результаты

при изменении

критерий не

всегда представляется

вероятным.

Информационная

система тесновато

увязана с

организационной

структурой

производства.

Это обосновано

тем, что каждый

уровень управления

предприятия

характеризуется

присущей ему

степенью трудности

и детализации

инфы.

На низших уровнях

иерархии

обрабатывается

наибольшее

количество

инфы.

Для их типична

точная формулировка

поставленных

задач, имеющих,

обычно,

одно решение,

итог

которого может

быть с достаточной

степенью точности

предсказан.

Такие задачки

в большинстве

собственном могут

быть просто

формализованы

и отнесены к

уровню обычных

задач.

На высших

уровнях управления

информация

характеризуется

как сложностью

и частотой

повторения,

так и значимостью

для предприятия

в целом.

Вместе с

рассредотачиванием

инфы

по иерархическим

уровням управления

происходит

рассредотачивание

инфы

и по горизонтали

меж структурными

подразделениями

и отдельными

исполнителями,

что обосновано

технологическими

и организационными

особенностями

производства,

также системой

разделения

труда по обработке

инфы.

Таким макаром,

информационное

обеспечение

производства

повсевременно

находится в

движении. Можно

выделить последующие

стадии движения

инфы.

1. Сбор и скопление

инфы

от подсистем

контроля и

учета. Специфичность

организации

технологического

процесса,

оперативность

планирования

и управления

созданием

опеделяют

периодичность

сбора инфы

и ее нрав.

2. Переработка

скопленной

инфы

методом преобразования

первичной

инфы

во вторичную.

При всем этом происходит

свертывание

инфы,

получение

обобщенных

характеристик.

Частичная

утрата инфы

на этом шаге

компенсируется

ее компактностью

и удобством

работы с ней.

3. Принятие

решения на

базе переработанной

инфы

и выработка

оптимального

управляющего

воздействия.

4. Передача

управляющего

воздействия

исполнительным

органам.

Важная

семантическая

черта

информационного

сигнала — его

воспринимаемость

приемником.

Передаваемые

данные могут

быть информационным

сигналом только

в этом случае,

если в воспринимающей

системе управления

они будут

реализованы.

Анализ изложенных

вопросов

представляется

неотъемлемой

частью процесса

разработки

системы управления

технологией

и созданием

в целом. За последние

годы развивается

тенденция

аналитического

подхода к дилемме

управления

созданием.

Это стало вероятным

благодаря

обильному применению

вычислительной

техники. Таковой

подход позволяет

производственникам

поглубже осознать

внутренний

механизм

производственных

процессов и

эффективнее

управлять

производственной

системой, а

также навести

силы на сокращение

производственных

выбросов в

окружающую

среду.

Коксование

углей, обширно

распространённый

технологический

процесс, технологический

процесс, который

состоит из

стадий: подготовка

к коксованию,

фактически

коксование,

улавливание

и переработка

летучих товаров.

Подготовка

включает обогащение

(для удаления

минеральных

примесей)

низкосернистых,

малозольных,

коксующихся

углей, измельчение

до зёрен размером

около 3 мм, смешение

нескольких

видов угля,

сушка приобретенной

т. н. «шихты».

Шихта — смесь

измельчённых

каменных углей

разных

марок, служащая

сырьём при

производстве

кокса.

Для коксования

шихту загружают

в щелевидную

коксовую

печь (ширина

400—450 мм, объём

30-40 м3). Каналы боковых

простенков

печей, выложенных

огнеупорным

кирпичом,

обогреваются

продуктами

сгорания газов:

коксового

(в большинстве случаев),

доменного,

генераторного,

их консистенций и др.

Генераторный

газ (воздушный

газ) — газовая

смесь, содержащая

(в среднем, об.

%) CO — 25, N2 — 70, CO2 — 4 и маленькие

примеси других

газов.

Получают

генераторный

газ оковём пропускания

воздуха над

раскалённым

каменным углём

либо коксом в

особых

печах — газогенераторах

(КПД процесса

65-70%). Выход из кокса

4,65 мі/кг.

Теплотворная

способность

генераторного

газа составляет

800—1000 ккал на кубометр,

причём подмена

воздуха на

кислород при

его получении

ведёт к значительному

повышению

толики монооксида

углерода и,

соответственно,

к повышению

теплотворной

возможности.

Генераторный

газ применяется

как горючее

в металлургической,

стекольной,

глиняной

индустрии,

для движков

внутреннего

сгорания, а так

же для синтеза

аммиака.

Длительность

нагрева составляет

14-16 часов. Температура

процесса —

900—1050 °C. Приобретенный

кокс (75-78 % от массы

начального угля)

в виде т. н. «коксового

пирога» (спёкшейся

в пласт массы)

— выталкивается

особыми

машинами

(«коксовыталкивателями»)

в жд

вагоны, в каких

охлаждается

(«тушится»)

водой либо инертным

газом (азотом).

Парогазовая

смесь выделяющихся

летучих товаров

(до 25 % от массы

угля) отводится

через газосборник

для улавливания

и переработки.

Для разделения

летучие продукты

охлаждают

впрыскиванием

распыленной

воды (от 70 °C до

80 °C) — при всем этом

из паровой фазы

выделяется

большая часть

смол, предстоящее

остывание

парогазовой

консистенции проводят

в кожухотрубчатых

холодильниках

(до 25-35 °С). Конденсаты

объединяют

и отстаиванием

выделяют надсмольную

воду и каменноугольную

смолу. Потом

сырой коксовый

газ поочередно

очищают от NH3

и H2S,

27 августа, 2014

27 августа, 2014  Inzhener

Inzhener  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: