после полгого ремонта (и смены свода) переводят на отопление природным газом, то внутренняя поверхность свода и процессе эксплуатации остается незапятанной, свод становится негерметичным и через его щели выбивают продукты сгорания. Были случаи, когда железные подвески сводов из ребристого кирпича сгорали и свод обваливался. В связи с этим пришлось выкладывать свод на огнеупорном шамотном растворе и тем же веществом заливать все щели свода до полной герметизации.

В ряде всевозможных случаев на методических печах, где мазут сжигали с помощью форсунок высочайшего давления с подачей воздуха для горения вентилятором, при переводе на природный газ следили недочет воздуха. Это происходило по последующим причинам: 1) разрежение, создавшееся распыливающим агентом, содействовало при использовании мазутных форсунок высочайшего давления большему притоку воздуха из вентилятора к форсункам; 2) сам распыливающий агент (если это был сжатый воздух) учавствовал в горении; 3) под воздействием эжектирующего деяния факела в печь через неплотности подсасывалось огромное количество воздуха, и таким макаром горение горючего в конце печи в ряде всевозможных случаев оказывалось законченным даже тогда, когда вентилятором подавалось воздуха в печь в 2 раза меньше на теоретическом уровне нужного. Бывало, что это событие не учитывали при переводе печей с отопления мазутом на отопление природным газом. В данном случае печи внезапно для завода теряли прежнюю термическую мощность, работали с пониженной производительностью и завышенным расходом горючего.

Когда переводили печи с мазутного на газовое отопление, тс прибегали к разным мерам, обеспечивающим сжигание газа с достаточным количеством воздуха: к подмене имеющихся либо к установке дополнительных вентиляторов, к реконструкции воздухопроводов и даже временно (до воплощения других мер) к полному либо частичному отказу от рекуператора для нагрева воздуха (часть воздуха пропускали через рекуператор, а часть мимо него). При разработке мер для реконструкции воздухопроводов следует сначала подвергнуть поверочному расчету измерительные диафрагмы, которые нередко бывают очень малого поперечника, и попытаться избавиться от участков с очевидно завышенным местным сопротивлением. Бывает, что при осуществлении только этих мер удается существенно прирастить приток воздуха к печи.

Следует также подразумевать, что воздушная коробка, в какой при работе печи на мазуте размещалась форсунка, возможно окажется недостаточно свободной (если не поменять ее размеры) для размещения в ней комбинированной газо-мазутной горелки с увеличенными габаритами, в итоге чего создается дополнительное сопротивление для подачи воздуха в печь.

б. МЕТОДИЧЕСКИЕ ПЕЧИ

Разглядим двухрядную трехзонную методическую печь с нижним нагревом и боковой выдачей металла полезной площадью пода 56,4 м2, созданную для нагрева слитков углеродистой стали перед прокаткой на стане 250.

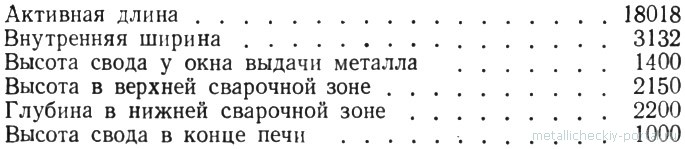

Размеры этой печи последующие, мм:

Печь отапливали природным газом Шебелинского месторождения с теплотой сгорания 35 Мдж/м3 (8350 ккал/м3) и оборудовали девятью газо-мазутными двухпроводными горелками производительностью (Q0) по 200 м3/ч (рис. 79, в); из их 2 установлены в томильной зоне, 3 — в верхней и 4 — в нижней сварочных зонах. В наконечниках газовых трубок горелок 12 выходных цилиндрических каналов поперечником 9 мм, при этом по проекту предполагалось в горелках томильной зоны расположить эти каналы под углом 20° к оси горелки, а в горелках верхней и нижней сварочных зон — под углом 5°.

Горелки установили с наклоном к металлу: в томильной и нижней сварочной зонах под углом 5°, а в верхней сварочной зоне — под углом 15°.

Проектом предусмотрели и на заводе выполнили автоблокировку системы газ — воздух, чтоб при падении давления воздуха ниже допустимого [в данном случае до 1,96 кн/м2 (200 мм вод. ст.)] клапан перекрывал доступ газа в печь. Для этого установили отсечной клапан типа ПКН (предохранительно-запорный клапан низкого давления), под мембрану которого подвели воздух из воздухопровода вентилятора, обслуживающего горелки печи.

Режим и характеристики работы печи. Боясь, что размещение каналов в горелках под углом будет содействовать резвому разрушению кладки в тех местах, на которые будет действовать высокотемпературный факел, горелки оборудовали наконечниками с каналами, параллельными их осям. Давление воздуха перед горелками поддерживали на уровне 2,94—3,92 кн/м2 (300— 400 мм вод. ст.); давление газа перед печью 5,9 кн/м2 (600 мм вод. ст.).

Установленные таким макаром горелки обеспечивали применимые длину и направленность факелов. Так, к примеру, факел горелок томильной зоны был ориентирован на 2-ой и 3-ий фронтальные слитки, а длина его достигала приблизительно второго рабочего окна этой зоны. На сто процентов газ догорал в конце печи, где коэффициент расхода воздуха составлял 1,03—1,06, а содержание СО в продуктах сгорания 0—0,5%.

Проектная производительность печи по подогретому металлу составляла до 20 т/ч, но во время наладочных работ (из-за, зависящей от конструкции печи) была меньше — менее 17—18 т/ч.

Проектная термическая мощность печи при производительности 14—18 т/ч оказалась высочайшей и подачу газа в горелки верхней

сварочной зоны закончили.

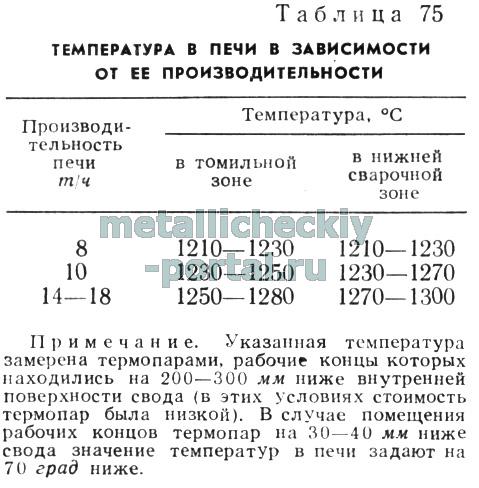

Принятый для эксплуатации температурный режим работы печи указан в табл. 75.

При принятом термическом режиме поддерживали последующее давление в печи: под сводом томильной зоны около 15—20 н/м2 (1,5— 2,0 мм вод. ст.), у пода около окна выдачи металла от + 1,0 до —1,0 н/м2 (от +0,1 до —0,1 мм вод. ст.), в конце печи под сводом +5 н/м2 (0,5 мм вод. ст.), а у пода разрежение — 2 н/м2 (—0,2 мм вод. ст.). Устранить разрежение у пода для прекращения подсоса воздуха в печь с помощью дымового регулирующего клапана было тяжело, потому что при всем этом увеличивалось выбивание товаров сгорания из окна загрузки, что утяжеляло работу посадчиков.

Были случаи увеличения температуры в томильной зоне до 1300° С и выше, но при всем этом следили образование водянистого шлака на поду печи у окна выдачи и рост пода в этом месте. Естественно, что в случаях, когда с помощью горелок обозначенных 2-ух зон не удавалось подогреть металл (без превышения температур, обозначенных в табл. 75), нужно было отчасти либо стопроцентно включать горелки верхней камеры сварочной зоны. Это связано с удлинением верхнего отапливаемого участка печи, что позволило нагревать металл без лишнего увеличения температуры в томильной зоне.

Удельное время нагрева металла при сравнимо подходящих критериях работы прокатного стана достигало 9,7 мин/см, удельный расход тепла (при производительности 13 т/ч) составлял приблизительно 2,7 Мдж/кг (647 ккал/кг).

В процессе проведения наладочных работ опробовали работу печи на мазуте; при всем этом установили, что при внезапном выключении газа печь можно стопроцентно перевести на мазутное отопление за 3 ч, из которых время, затраченное на разогрев мазута паром в цеховом мазутном баке и в баке перед печью, составило 2—2,5 ч, а перевод горелок с газа на мазут 0,5—1,0 ч. При обогреве мазута до 80—85° С и лишнем давлении распылителя (сжатого воздуха) в границах 490—590 кн/м2 (5—6 ат) форсунки работали полностью удовлетворительно.

Температура уходящих газов при работе на мазуте была приблизительно на 100 град ниже и удельный расход горючего приблизительно на 6% меньше, чем при работе на природном газе. Различия во времени нагрева слитков не нашли.

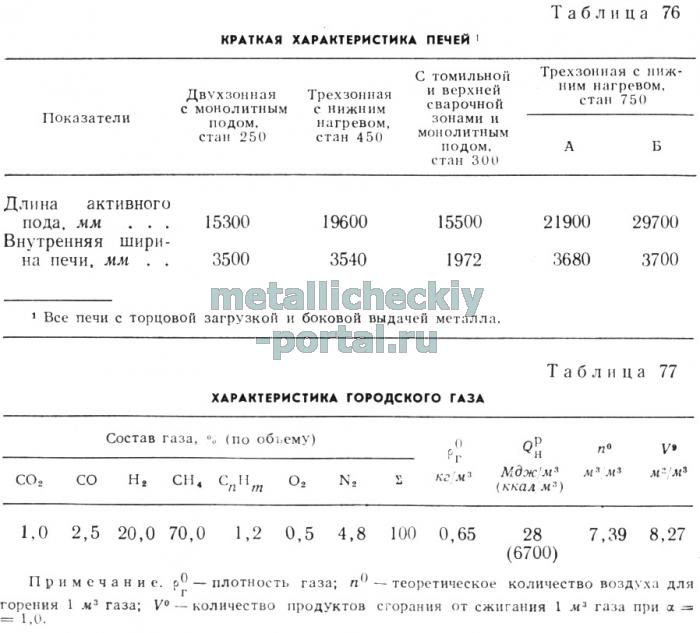

В табл. 76 приведены некие свойства методических печей, отапливаемых городским газом, теплота сгорания которого колебалась в границах 28,4—31,0 Мдж/м3 (6800— 7400 ккал/м3). Данные о газе при теплоте сгорания 28 Мдж/м3 (6700 ккал/м3) приведены в табл. 77.

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: