По мере

развития техники

производства

железа равномерно

повышалась

температура,

при которой

велся процесс.

Металл и шлак

стали расплавляться;

стало вероятным

делить их

еще полнее.

Но сразу

в металле повышалось

содержание

углерода и

других примесей,

— металл становился

хрупким и нековким.

Так появился

чугун.

Позже

научились

перерабатывать

чугун; зародился

двухступенчатый

метод производства

железа из руды.

В принципе он

сохраняется

до реального

времени: современная

схема получения

стали состоит

из доменного

процесса, в

ходе которого

из руды выходит

чугун, и сталеплавильного

передела, приводящего

к уменьшению

в металле количества

углерода и

других примесей.

Современный

высочайший уровень

металлургического

производства

основан на

теоретических

исследовательских работах

и открытиях,

изготовленных в

разных

странах, и на

богатом практическом

опыте. Большая

толика в этом

процессе принадлежит

русским ученым.

К примеру, русские

ученые первыми

обширно применили

природный газ

для доменной

плавки.

2.

Создание

чугуна.

2.1.

Начальные материалы.

Стальные

руды. Главный

начальный материал

для производства

чугуна в доменных

печах – стальные

руды. К ним относят

горные породы,

содержащие

железо в таком

количестве,

при котором

выплавка становится

экономически

прибыльной.

Стальная

руда состоит

из рудного

вещества и

пустой породы.

Рудным веществом

в большинстве случаев

являются окислы,

силикаты и

карбонаты

железа. А пустая

порода обычно

состоит из

кварцита либо

песчаника с

примесью глинистых

веществ и пореже

– из доломита

либо известняка.

В зависимости

от рудного

вещества стальные

руды бывают

обеспеченными, которых

употребляют

конкретно,

и бедными, которых

подвергают

обогащению.

В доменном

производстве

используют

различные стальные

руды.

Красноватый

железняк (гематит)

содержит железо

в виде безводной

окиси железа.

Она имеет разную

расцветку( от

красной

до серой).

Руда содержит

много железа(45-65

%) и не достаточно вредных

примесей. Восстановим

ость железа

из руды отменная.

Бурый

железняк

содержит железо

в виде аква

окислов. В нем

содержится

25- 50% железа. Расцветка

изменяется от

желтоватой до

буро-желтой.

Пустая порода

железняка

глинистая

время от времени кремнисто-глиноземистая.

Магнитный

железняк содержит

40-70% железа в виде

закиси-окиси

железа.

руда

обладает отлично

выраженными

магнитными

качествами,

имеет серый

либо темный с

разными

цветами цвет.

Пустая порода

руды кремнеземистая

с примесями

других окислов.

Железо из магнитного

железняка

восстанавливается

сложнее, чем

из других руд.

Шпатовый

железняк (сидерит)

содержит железо

в виде углекислой

соли. В этом

железняке

содержится

30-37 % железа. Сидерит

имеет желтовато-белый

и грязно-серый

цвет. Он просто

окисляется

и перебегает

в бурый железняк.

Из всех стальных

руд он обладает

более высочайшей

восстановимостью.

Марганцевые

руды содержат

25-45% марганца в

виде разных

окислов марганца.

Их добавляют

в шихту для

увеличения в

чугуне количества

марганца.

2.2.

Создание

чугуна в доменной

печи.

Выплавка

чугуна делается

в большущих

доменных печах,

выложенных

из огнеупорных

кирпичей достигающих

30 м высоты при

внутреннем

поперечнике около

12 м.

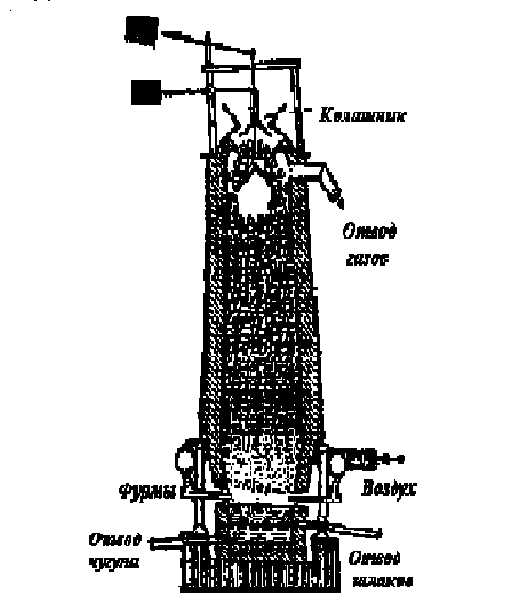

Разрез

доменной печи

схематически

изображен на

рисунке.

Верхняя

ее половина

носит заглавие

шахты и

завершается

наверху отверстием

– калашником,

которая

запирается

подвижной

колонкой –

кколашниковым

затвором. Самая

широкая часть

печи именуется

распаром,

а нижняя

часть – горном.

Через

особые

отверстия в

горне(фурмы)

в печать вдувается

жаркий воздух

либо кислород.

Доменную

печь загружают

поначалу коксом,

а потом послойно

агломератом

и коксом. Агломерат

– это определенным

образом приготовленная

руда, спеченная

с флюсом. Горение

и нужная

для выплавки

чугуна температура

поддерживаются

вдуванием в

горн нагретого

воздуха либо

кислорода.

Последний

поступает в

кольцевую

трубу, расположенную

вокруг нижней

части печи, а

из нее по изогнутым

трубкам через

фурмы в горн.

В горне кокс

сгорает, образуя

СО2,

который,

поднимаясь

ввысь и проходя

через слои

наколенного

кокса, ведет взаимодействие

с ним и образует

СО. Образовавшийся

оксид углерода

и восстонавливает

огромную часть

руды, переходя

опять в СО2.

Процесс

восстановления

руды происходит

приемущественно

в высшей части

шахты. Его можно

выразить суммарным

уравнением:

Fe2O3

+ 3CO = 2Fe + 3CO2

Пустую

породу в руде

образуют, основным

образом диоксид

кремния SiO2.

Это

– тугоплавкое

вещество. Для

перевоплощения

тугоплавких

примесей в

более легкоплавкие

соединения

к руде добавляются

флюс . Обычно

в качестве

флюса употребляют

CaCo3.

При содействии

его с SiO2

появляется

CaSiO2, просто

отделяющийся

в виде шлака.

При

восстановлении

руды железо

выходит

в жестком состоянии.

Равномерно

оно опускается

в более жаркую

часть печи –

распар — и растворяет

внутри себя углерод;

появляется

чугун. Последний

плавится и

стекает в нижнюю

часть горна,

а водянистые шлаки

собираются

на поверхности

чугуна, предохраняя

его от окисления.

Чугун и шлаки

выпускают по

мере скопления

через особенные

отверстия,

забитые в остальное

время глиной.

Выходящие

из отверстия

печи газы содержат

до 25% СО. Их сжигают

в особенных

аппаратах-кауперах,

предназначенных

для подготовительного

нагревания

вдуваемого

в печь воздуха.

Доменная печь

работает безпрерывно.

По мере того

как верхние

слои руды и

кокса опускаются,

в печь добавляют

новые их порции.

Смесь руды и

кокса доставляется

подъемниками

на верхнюю

площадку печи

и загружается

в чугунную

воронку, закрытую

снизу колошниковым

затвором. При

опускании

затвора смесь

попадает в

печь. Работа

печи длится

в течение нескольких

лет, пока печь

не востребует

серьезного

ремонта.

Процесс

выплавки может

быть ускорен

методом внедрения

в доменных

печах кислорода.

При вдувании

в доменную печь

обогащенного

кислородом

воздуха подготовительный

обогрев его

становится

лишним, а

означает, отпадает

необходимость

в массивных

и сложных кауперах

и весь процесс

упрощается.

Совместно с тем

производительность

печи увеличивается

и миниатюризируется

расход горючего.

Такая доменная

печь дает в 1,5

раза больше

железа и просит

кокса на ј меньше

чем рядовая.

3

Создание

стали.

В стали

по сопоставлению

с чугуном содержится

меньше углерода,

кремния, серы

и фосфора. Для

получения стали

из чугуна нужно

понизить концентрацию

веществ методом

окислительной

плавки.

В

современной

металлургической

индустрии

сталь выплавляют

в главном в

3-х агрегатах:

конвекторах,

мартеновских

и электронных

печах.

3.1.

Создание

стали в конверторах.

Конвертор

представляет

собой сосуд

грушевидной

формы. Верхнюю

часть именуют

козырьком либо

шлемом. Она

имеет горловину,

через которую

водянистый чугун

и сливают сталь

и шлак. Средняя

часть имеет

цилиндрическую

форму. В нижней

части есть

приставное

днище, которое

по мере износа

подменяют новым.

К днищу присоединена

воздушная

коробка, в которую

поступает

сжатый воздух.

Емкость

современных

конвекторов

равна 60 – 100 т. и

более, а давление

воздушного

дутья 0,3-1,35 Мн/м.

Количество

воздуха нужного

для переработки

1 т чугуна, составляет

350 кубометров.

Перед

заливкой чугуна

конвектор

поворачивают

до горизонтального

положения, при

котором отверстия

фурм оказываются

выше уровня

залитого чугуна.

Потом его медлительно

возвращают

в вертикальное

положение и

сразу

подают дутье,

не позволяющее

металлу просачиваться

через отверстия

фурм в воздушную

коробку. В процессе

продувки воздухом

водянистого чугуна

выгорают кремний,

марганец, углерод

и отчасти

железо.

При

достижении

нужной

концентрации

углерода конвектор

возвращают

в горизонтальное

положение и

прекращают

подачу воздуха.

Готовый металл

раскисляют

и выливают в

ковш.

Бессемеровский

процесс. В

конвертор

заливают водянистый

чугун с довольно

высочайшим содержанием

кремния (до

2,25% и выше), марганца

(0,6-0,9%), и наименьшим

количеством

серы и фосфора.

По нраву

происходящей

реакции бессемеровский

процесс можно

разбить на три

периода. 1-ый

период начинается

после запуска

дутья в конвертор

и длится

3-6 мин. Из горловины

конвертора

совместно с газами

вылетают маленькие

капли водянистого

чугуна с образованием

искр. В этот

период окисляются

кремний, марганец

и отчасти

железа по реакциям:

Si + O2

= SiO2,

2Mn + O2

= 2MnO,

2Fe + O2

= 2FeO.

Образующаяся

закись железа

отчасти растворяется

в водянистом металле,

содействуя

предстоящему

окислению

кремния и марганца.

Эти реакции

протекают с

выделением

огромного количества

тепла, что вызывает

разогрев металла.

Шлак выходит

кислым (40-50% SiO2).

2-ой

период начинается

после практически

полного выгорания

кремния и марганца.

Водянистый металл

довольно

отлично разогрет,

что создаются

подходящие

условия для

окисления

углерода по

реакции C

+ FeO = Fe + CO, которая

протекает с

поглощением

тепла. Горение

углерода длится

8-10 мин и сопровождается

неким

снижением

температуры

водянистого металла.

Образующаяся

окись углерода

сгорает на

воздухе. Над

горловиной

конвектора

возникает

колоритное пламя.

По

мере понижения

содержания

углерода в

металле пламя

над горловиной

миниатюризируется

и начинается

3-ий период.

Он отличается

от прошлых

периодов возникновением

над горловиной

конвертора

бурого дыма.

Это указывает,

что из чугуна

практически на сто процентов

выгорели кремний,

марганец и

углерод и началось

очень сильное

окисление

железа. 3-ий

период длится

менее 2 – 3 мин,

после этого

конвектор

переворачивают

в горизонтальное

положение и

в ванну вводят

раскислители

(ферромарганец,

ферросилиций

либо алюминий)

для снижения

содержания

кислорода в

металле. В металле

происходят

реакции

FeO + Mn = MnO + Fe,

2FeO

+ Si = SiO2

+ Fe,

3FeO

+ 2Al = Al2O3

+ 3Fe.

Готовую

сталь выливают

из конвектора

в ковш, а потом

направляют

на разливку.

Чтоб

получить сталь

с заблаговременно данным

количеством

углерода (к примеру,

0,4 – 0,7% С), продувку

металла прекращают

тогда,

когда из него

углерод еще

не выгорел, либо

можно допустить

полное выгорание

углерода, а

потом добавить

определенное

количество

чугуна либо

содержащих

углерод определенное

количество

ферросплавов.

Томасовский

процесс. В

конвертор с

основной футеровкой

поначалу загружают

свежеобожженную

известь, а потом

заливают чугун,

содержащий

1,6-2,0% Р, до 0,6%Si и

до 0,8% S. В томасовском

конвекторе

появляется

известковый

шлак, нужный

для извлечения

и связывания

фосфора. Наполнение

конвектора

водянистым чугуном,

подъем конвертора,

и запуск дутья

происходят

также как и в

бессемеровском

процессе.

В

1-ый период

продувки в

конвекторе

окисляется

железо, кремний,

марганец и

формируется

известковый

шлак. В этот

период температура

металла несколько

увеличивается.

Во

2-ой период

продувки выгорает

углерод, что

сопровождается

неким

снижением

температуры

металла. Когда

содержание

углерода в

металле достигнет

наименее 0,1%, пламя

уменьшится

и пропадет.

Наступает

3-ий период,

впору которого

активно

окисляется

фосфор

2P + 5FeO + 4CaO = (CaO)4*P2O5

+ 5Fe.

В

итоге

окисления

фосфор перебегает

из металла в

шлак, так как

тетрафосфат

кальция может

раствориться

исключительно в нем.

Томасовские

шлаки содержат

16 – 24% Р2О5.

Данная

реакция сопровождается

выделением

значимого

количества

тепла, за счет

которого происходит

более резкое

увеличение

температуры

металла.

Перед

раскислением

металла из

конвертора

нужно

удалить шлак,

т.к. содержащиеся

в раскислителях

углерод, кремний,

марганец будут

восстанавливать

фосфор из шлака,

и переводить

его в металл.

Томасовскую

сталь используют

для производства

кровельного

железа, проволоки

и сортового

проката.

Кислородно-конверторный

процесс. Для

интенсификации

бессемеровского

и томасовского

процессов в

последние годы

начали использовать

обогащенное

кислородом

дутье.

При

бессемеровском

процессе обогащения

дутья кислородом

позволяет

уменьшить

длительность

продувки и

прирастить

производительность

конвертора

и долю железного

скрапа, подаваемого

в железную

ванну в процессе

плавки. Основным

достоинством

кислородного

дутья является

понижение содержания

азота в стали

с 0,012-0,025(при воздушном

дутье) до 0,008-0,004%(при

кислородном

дутье). Введение

в состав дутья

консистенции кислорода

с водяным паром

либо углекислым

газом позволяет

повысить качество

бессемеровской

стали, до свойства

стали, выплавляемой

в мартеновских

и электронных

печах.

Большой

энтузиазм представляет

внедрение

незапятнанного кислорода

для выплавки

чугуна в глуходонных

конверторах

сверху при помощи

водоохлаждаемых

фурм.

Создание

стали кислородно-конверторным

методом с

каждым годом

возрастает.

3.2.Создание

стали в мартеновских

печах.

В мартеновских

печах сжигают

мазут либо

за ранее

нагретые

газы с внедрением

жаркого дутья.

Печь

имеет рабочее

(плавильное)

место

и две пары

регенераторов(воздушный

и газовый) для

обогрева

воздуха и газа.

Газы и воздух

проходят через

подогретую до

1200 С огнеупорную

насадку соответственных

регенераторов

и греются

до 1000-1200 С.

Потом по вертикальным

каналам направляются

в головку печи,

где смешиваются

и сгорают, в

итоге

чего температура

под сводом

добивается

1680-1750 С. Продукты

горения направляются

из рабочего

места

печи в левую

пару регенераторов

и нагревают

их огнеупорную

насадку, потом

поступают в

котлы-утилизаторы

и дымовую трубу.

Когда огнеупорная

насадка правой

пары регенераторов

остынет, остынет

так что не сумеет

нагревать

проходящие

через их газы

и воздух до

1100 С, левая

пара регенераторов

греется

приблизительно до

1200-1300 С. В

этот момент

переключают

направление

движения газов

и воздуха. Это

обеспечивает

непрерывное

поступление

в печь нагретых

газов и воздуха.

Большая часть

мартеновских

печей отапливают

консистенцией доменного,

коксовального

и генераторного

газов. Также

используют и

природный газ.

Мартеновская

печь, работающая

на мазуте, имеет

генераторы

только для

нагрева воздуха.

Шихтовые материалы

(скрапы, чугун,

флюсы) загружают

в печь заполненной

машиной через

завалочные

окна. Разогрев

шихты, рас плавление

металла и шлака

в печи происходит

в плавильном

пространстве

при контакте

материалов

с факелом раскаленных

газов. Готовый

металл выпускают

из печи через

отверстия,

расположенные

в самой низкой

части подины.

На время плавки

выпускное

отверстие

забивают огнеупорной

глиной.

Процесс

плавки в мартеновских

печах может

быть кислым

либо главным.

При кислом

процессе огнеупорная

кладка печи

выполнена из

динасов ого

кирпича. Верхние

части подины

наваривают

кварцевым

песком и чинят

после каждой

плавки. В процессе

плавке получают

кислый шлак

с огромным

содержанием

кремнезема

(42-58%).

При

основном процессе

плавки подину

и стены печи

выкладывают

из магнезитового

кирпича, а свод

– из динасов

ого либо хромомагнезитового

кирпича. Верхние

слои подины

наваривают

магнезитовым

либо доломитовым

порошком и

чинят

после каждой

плавки. В процессе

плавки получают

кислый шлак

с огромным содержанием

54 – 56% СаО.

Основной

мартеновский

процесс. Перед

началом плавки

определяют

количество

начальных материалов

(чушковый чугун,

металлической скрап,

известняк,

стальная руда)

и последовательность

их загрузки

в печь. С помощью

заливочной

машины мульда

(особая

коробка) с шахтой

вводится в

плавильное

место

печи и переворачивается,

в итоге

чего шихта

высыпается

на подину печи.

Поначалу загружают

маленький скрап,

потом более

большой и на

него кусковую

известь (3 – 5 %

массы металла).

После прогрева

загруженных

материалов

подают оставшийся

металлической лом

и предельный

чугун 2-мя

3-мя порциями.

Этот

порядок загрузки

материалов

позволяет их

стремительно прогреть

и расплавить.

Длительность

загрузки шихты

находится в зависимости от

емкости печи,

нрава

шихты, термический

мощности печи

и составляет

1,5 – 3 ч.

В

период загрузки

и плавления

шихты происходит

частичная

окисление

железа и фосфора

практически полное

окисление

кремния и марганца

и образования

первичного

шлака. Обозначенные

элементы окисляются

поначалу за счет

кислорода

печных газов

и руды, а потом

за счет закиси

железа растворенной

в шлаке. Первичный

шлак формируется

при расплавлении

и окислении

металла и содержит

10 –15% FeO, 35 –45% CaO, 13 –

17% MnO. После образования

шлака водянистый

металл оказывается

изолированным

от прямого

контакта с

газами, и окисление

примесей происходит

под слоем шлака.

Кислород в этих

критериях переносится

закисью железа,

которая растворяется

в металле и

шлаке. Повышение

концентрации

закиси железа

в шлаке приводит

к возрастанию

ее концентрации

в металле.

Для

более насыщенного

питания железной

ванны кислородом

в шлак вводят

металлическую руду.

Кислород,

растворенный

в металле, окисляет

кремний, марганец,

фосфор и углерод

по реакциям,

рассмотренным

выше.

К

моменту рас

плавления всей

шихты значимая

часть фосфора

перебегает в

шлак, потому что

последний

содержит достаточное

количество

закиси железа

и извести. Во

избежание

оборотного

перехода фосфора

в металл перед

началом кипения

ванны 40 – 50% первичного

шлака из печи.

После

скачки

первичного

шлака в печь

загружают

известь для

образования

нового и поболее

основного

шлака. Термическая

нагрузка печи

возрастает,

для того чтоб

тугоплавкая

известь резвее

перебежала в шлак,

а температура

железной

ванны повысилась.

Через некое

время 15 – 20 мин

в печь загружают

металлическую руду,

которая наращивает

содержание

окислов железа

в шлаке, и вызывает

в металле реакцию

окисления

углерода

[C] + (FeO) = Coгаз.

Появляется

окись углерода

выделяется

из металла в

виде пузырьков,

создавая воспоминание

его кипения,

что содействует

смешиванию

металла, выделение

железных

включений и

растворенных

газов, также

равномерному

рассредотачиванию

температуры

по глубине

ванны. Для неплохого

кипения ванны

нужно

подводить

тепло, потому что

данная реакция

сопровождается

поглощением

тепла. Длительность

периода кипения

ванны зависит

от емкости печи

и марки стали,

и находится

1,25 – 2,5 ч и поболее.

Обычно

металлическую руду

добавляют в

печь в первую

периода кипения,

именуемого

полировкой

металла. Скорость

окисления

углерода в этот

период в современных

мартеновских

печах большой

емкости равна

0,3 – 0,4% в час.

В

течение 2-ой

половины периода

кипения металлическую

руду в ванну

не подают. Металл

бурлит маленькими

пузырьками

за счет скопленных

в шлаке окислов

железа. Скорость

выгорания

углерода в этот

период равна

0,15 – 0,25% в час. В период

кипения, следя

за основностью

и жидкотекучестью

шлака.

Когда

содержание

углерода в

металле окажется

несколько ниже,

чем требуется

для готовой

стали, начинается

последняя

стадия плавки

– период доводки

и раскисления

металла. В печь

вводят определенное

количество

кускового

ферромарганца

(12% Mn), а

потом через

10 – 15 мин ферросилиций

(12-16% Si).

Марганец и

кремний ведут взаимодействие

с растворенным

в металле кислородом,

в итоге

чего реакция

окисления

углерода

приостанавливается.

Наружным признаком

освобождения

металла от

кислорода

является прекращение

выделения

пузырьков окиси

углерода на

поверхности

шлака.

При

основном процессе

плавки происходит

частичное

удаление серы

из металла по

реакции

[FeS] + (CaO) = (CaO) +

(FeO).

Для

этого нужны

высочайшая температура

и достаточная

основность

шлака.

Кислый

мартеновский

процесс.

Этот процесс

состоит из числа тех

же периодов,

что и основной.

Шихту используют

очень чистую

по фосфору и

сере. Разъясняется

это тем, что

образующийся

кислый шлак

не может задерживать

обозначенные

вредные примеси.

Печи

обычно работают

на жесткой

шихте. Количество

скрапа равно

30 – 50% массы

железной

шихты. В шихте

допускается

менее 0,5% Si.

Металлическую руду

в печь подавать

нельзя, потому что

она может

вести взаимодействие

с кремнеземом

подины и разрушать

ее в итоге

образования

легкоплавкого

соединения

2FeO*SiO2.

Для получения

первичного

шлака в печь

загружают

некое

количество

кварцита либо

мартеновского

шлака. После

этого шихта

греется

печными газами;

железо, кремний,

марганец окисляются,

их окислы сплавляются

с флюсами и

образуют кислый

шлак, содержащий

до 40 –50 % SiO2.

В этом шлаке

большая часть

закиси железа

находится в

силикатной

форме, что затрудняет

его переход

из шлака в металл.

Кипение ванной

при кислом

процессе начинается

позднее, чем при

основном, и

происходит

медлительнее даже

при неплохом

нагреве металла.

Не считая того,

кислые шлаки

имеют завышенную

вязкость, что

негативно

сказывается

на выгорании

углерода.

Так

как сталь

выплавляется

под слоем кислого

шлака с низким

содержанием

свободной

закиси железа,

этот шлак защищает

металл от насыщения

кислородом.

Перед выпуском

из печи в стали

содержится

меньше растворенного

кислорода, чем

в стали, выплавленной

при основном

процессе.

Для

интенсификации

мартеновского

процесса воздух

обогащают

кислородом,

который подается

в факел пламени.

Это позволяет

получать более

высочайшие температуры

в факеле пламени,

наращивать

ее лучеиспускательную

способность,

уменьшать

количество

товаров

горения и благодаря

этому наращивать

термическую мощность

печи.

Кислород

можно вводить

и в ванну печи.

Введение кислорода

в факел и в ванну

печи уменьшает

периоды плавки

и наращивает

производительность

печи на 25-30%. Изготовка

хромомагнезитовых

сводов заместо

динасовых

позволяет

наращивать

термическую мощность

печей, прирастить

межремонтный

период в 2-3 раза

и повысить

производительность

на 6-10%.

3.3.

Создание

стали в электронных

печах.

Для

выплавки стали

употребляют

электронные

печи 2-ух типов:

дуговые и

индукционные

(высокочастотные).

1-ые из их

получили более

обширное применение

в металлургической

индустрии.

Дуговые

печи имеют

емкость 3 — 80 т и

более. На металлургических

заводах устанавливают

печи емкостью

30 –80 тонн. В электронных

печах можно

получать очень

высочайшие температуры

(до 2000

С), расплавлять

металл с высочайшей

концентрацией

тугоплавких

компонент

иметь, иметь

основной шлак,

отлично очищать

металл от вредных

примесей, создавать

восстановительную

атмосферу либо

вакуум (индукционные

печи) и достигать

высочайшего раскисления

и дегазации

металла.

Нагревание

и расплавление

шихты осуществляется

за счет тепла,

излучаемого

3-мя электронными

дугами. Электронные

дуги образуются

в плавильном

пространстве

печи меж

вертикально

подвешенными

электродами

и железной

шихтой.

Дуговая

печь имеет

последующие

главные части:

сварной либо

клепанный кожух

цилиндрической

формы, со сфероидальным

днищем; подины

и стен; съемный

арочный свод

с отверстиями

для электродов;

механизм для

закрепления

вертикального

перемещения

электродов;

две опорные

станины; механизм

наклона печи,

позволяющий

поворачивать

печь при выпуске

стали по желобу

и в сторону

загрузочного

окна для скачки

шлака.

В

сталеплавильных

печах используют

угольный и

графитированные

электроды.

Поперечник электродов

определяется

мощностью

потребляемого

тока и составляет

350 – 550 мм. В процессе

плавки нижние

концы электродов

сгорают. Потому

электроды

равномерно

опускают и в

нужных

случаях увеличивают

сверху.

Разработка

выплавки стали

в дуговых печах.

В электронных

дуговых печах

высококачественную

углеродистую

либо легированную

сталь. Обычно

для выплавки

стали, используют

шихту в жестком

состоянии.

Твердую шихту

в дуговых печах

с основной

футеровкой

употребляют

при плавке

стали с окислением

шихты и при

переплавке

металла без

окисления

шихты.

Разработка

плавки с окислением

шихты в основной

дуговой печи

подобна технологии

плавки стали

в главных

мартеновских

печах (скрап-процессам).

После заправки

падины в печь

загружают

шихту. Среднее

содержание

углерода в

шихте на 0,5 –0,6%

выше, чем в готовой

стали. Углерод

выгорает и

обеспечивает

не плохое кипение

ванны. На подину

печи загружают

маленький металлической

лом, потом более

большой. Укладывать

шихту в печи

нужно плотно.

В особенности принципиально

отлично уложить

кусочки шихты

в месте нахождения

электродов.

Шихту в дуговые

печи малой и

средней емкости

загружают

мульдами либо

лотками через

завалочное

окно, а в печи

большой емкости

через свод,

который отводят

в сторону вкупе

с электродами.

После загрузки

шихты электроды

опускают до

легкого соприкосновения

с шихтой. Подложив

под нижние

концы электродов

куски кокса,

включают ток,

и начинают

плавку стали.

При

плавки стали

в дуговых печах

различают

окислительный

и восстановительный

периоды.

Во

время окислительного

периода расплавляется

шихта, окисляется

кремний, марганец,

фосфор, лишний

углерод, отчасти

железо и другие

элементы, к примеру

хром, титан, и

появляется

первичный шлак.

Реакция окисления

такие же, как

и при основном

мартеновском

процессе. Фосфор

из металла

удаляется в

течение первой

половины

окислительного

периода, пока

металл в ванне

очень не разогрелся.

Образовавшийся

при всем этом первичный

фосфористый

шлак в количестве

60 – 70% убирают из

печи.

Для

получения

нового шлака

в основную

дуговую печь

подают обожженную

известь и другие

нужные

материалы.

После удаления

фосфора и скачки

первичного

шлака металл

отлично прогревается

и начинается

горение углерода.

Для насыщенного

кипения ванны

в печь забрасывают

нужное

количество

стальной руды

либо окалины

и шлакообразующих

веществ.

Во

время кипения

ванны в течение

45-60 мин лишний

углерод сгорает,

растворенные

газы и неметаллические

включения

удаляются. При

этом отбирают

пробы металла

для резвого

определения

в нем содержания

углерода и

марганца и

пробы шлака

для определения

его состава.

Основность

шлака поддерживается

равной 2-2,5, что

нужно

для задержания

в нем фосфора.

После

удаления углерода

закачивают весь

шлак. Если в

металле в период

окисления

углерода содержится

меньше, чем

требуется по

хим

анализу, то в

печь вводят

кусочки графитовых

электродов

либо кокс.

В

восстановительный

период плавки

раскисляют

металл, переводят

очень

вероятное

количество

серы в шлак,

доводят хим

состав металла

до данного

и подготовляют

его к выпуску

из печи.

Восстановительный

период плавки

в главных

дуговых печах

при выплавке

сталей с низким

содержанием

углерода проводится

под белоснежным

(известковым)

слоем шлаком,

а при выплавке

высокоуглеродистых

сталей – под

карбидным

шлаком.

Для

получения

белоснежного шлака

в печь загружают

шлаковую смесь,

состоящую из

извести и плавикового

шпата. Через

некое время

на поверхности

появляется

слой шлака с

довольно

высочайшей концентрацией

FeO и

MnO. Пробы

шлака имеют

черный цвет.

Перед

раскислением

металла в печь

двумя-тремя

порциями забрасывают

второю шлаковую

смесь, состоящей

из кусковой

извести, плапикового

шпата, молотого

древесного

угля и кокса.

Через некое

время содержание

Feo и

MnO

снижается.

Пробы шлака

становятся

светлее,

27 августа, 2014

27 августа, 2014  Generator

Generator  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: