При сушке материалов с помощью тепловой обработки удаление содержащейся в них влаги происходит путем испарения.

Для испарения влаги материалу должно быть сообщено определенное количество тепла. Переход тепла от теплоносителя может происходить тремя способами.

1. Теплопроводностью (кондукцией), когда теплота переходит внутри материала от одной молекулы к другой, соседней молекуле. Этот процесс наблюдается в твердых, жидких и газообразных телах.

2. Конвекцией, при которой тепло переносится от одной точки к другой вместе с массами вещества (микроскопическое движение) агента сушки. Конвекция имеет место лишь в жидкостях и газах.

3. Лучеиспусканием, т. е. переносом энергии с помощью электромагнитных волн. Этот процесс сопровождается превращением тепловой энергии в лучистую и обратно — лучистой энергии в тепловую.

В процессе сушки наблюдаются все указанные виды теплообмена. Однако в каждом случае, в зависимости от принятого метода сушки и конструкции сушилки, преобладает лишь один из указанных видов теплообмена наряду с участием в процессе двух других способов передачи тепла.

При исследовании и проектировании сушильных устройств следует строго разграничивать все три способа, так как в каждом отдельном случае процесс теплообмена протекает по особым законам. Необходимо учесть, что при сушке наблюдается массообмен, сопровождающийся переходом испаренной из сушимого материала жидкости в окружающую среду.

Процесс теплообмена, сопровождающийся массообменом, более интенсивен, чем при отсутствии массообмена.

Проникновение инфракрасных лучей внутрь влажных материалов обусловливает некоторые особенности внутреннего тепло — и массообмена. Внутрь материалов проникает небольшая часть падающего излучения. Однако нагрев материала происходит довольно интенсивно.

Характер температурного поля материала, подвергаемого сушке с помощью излучения, отличается от температурного поля при конвективной сушке. Если в начальный период радиационной сушки окружающая среда имеет температуру ниже температуры поверхности сушимого материала, то за счет отдачи тепла в окружающую среду температура поверхности материала будет ниже температуры глубже расположенных слоев. В верхних слоях облучаемого материала в общем случае происходит значительное повышение температуры — это вызывает интенсивное их обезвоживание.

Быстрому обезвоживанию поверхностных слоев капиллярно — пористых тел способствует циркуляция влажного газа в макрокапиллярах поверхностного слоя, вызываемая явлениями теплового скольжения.

Явление теплового скольжения обусловлено изменением температуры по глубине материала и находится в прямой зависимости от градиента температуры.

В первоначальный период сушки одновременно с уменьшением влагосодержания в верхних слоях материала происходит увеличение влагосодержания и в нижних слоях. Это явление обусловлено противоположностью направлений перемещения температурного градиента A T к градиенту влагосодержания Л и и превышением первого над вторым.

При сушке коллоидных тел инфракрасными лучами имеют место еще большие перепады влагосодержания внутри тела. Поверхностные слои быстро высыхают, в то время как внутренние имеют почти первоначальное влагосодержание. Быстрому высыханию поверхностных слоев способствует эффузия влажного газа в микрокапиллярах поверхностного слоя. В силу этого непрерывная сушка коллоидных материалов инфракрасными лучами по сравнению с капиллярно-пористыми протекает гораздо медленнее, с большими градиентами влагосодержания, что вызывает растрескивание и коробление материала. Кроме того, быстрое повышение температуры материала после критической точки приводит к перегреву его и порче.

Поэтому сушку таких материалов следует вести прерывистым (импульсным) облучением, т. е. в сочетании нагрева материала инфракрасными лучами с охлаждением воздухом.

В период отлежки материала температура на его поверхности резко падает и температурный градиент меняет свое направление (температура, как и влагосодержание, внутри материала больше, чем на его поверхности). В этом случае температурный градиент не замедляет, а ускоряет подвод влаги к поверхности материала и влагосодержание внутри его в период отлежки значительно уменьшается. Для повышения интенсивности сушки коллоидных материалов инфракрасными лучами рекомендуется также там, где это возможно, вести сушку в сравнительно тонком слое.

Вследствие перемещения влаги внутрь материала при облучении его инфракрасными лучами обеспечивается сохранение водорастворимых веществ, представляющих ценность для качества материала, например для пищевого продукта.

Импульсное облучение может быть достигнуто двумя способами: 1) периодическим выключением излучателей; и 2) применением отражающих экранов (заслонок) периодически экранирующих излучатели. При инерционных излучателях (с массивными насадками, панелями) более рациональным является второй способ.

Процессы сушки, связанные с удалением влаги из различных материалов при достаточной их толщине с помощью инфракрасного излучения, в основном протекают по схеме распределения лучистого потока (см. рис. 81,а). Процессы сушки лакокрасочных покрытий протекают по схеме (см. рис. 82). Исследования JI. Л. Павловского показали, что пропускающая способность лакокрасочных покрытий повышается с увеличением длины волны излучения.

Увеличенная скорость сушки лакокрасочных покрытий при инфракрасном облучении объясняется прежде всего совпадением направления температурного градиента с градиентом влагосо-

держания. К тому же благодаря высокой пропускающей способности тонких пленок этих покрытий на поверхности их при лучистой (радиационной) сушке не образуется корки, препятствующей удалению растворителя, как это имеет место при конвективной сушке.

При сушке инфракрасными лучами интенсивность испарения влаги и растворителей может увеличиваться по сравнению с конвективной сушкой в десятки раз, соответственно сокращая период сушки.

Преимуществом терморадиационной сушки лакокрасочных покрытий и различных материалов являются: компактность установки, позволяющая сократить производственные площади, значительная интенсивность сушки, а следовательно, низкая себестоимость ее и увеличенная производительность труда.

Имеются данные о высокой эффективности сушки с помощью инфракрасных лучей лакокрасочных покрытий металла, тканей (окрашенных, пропитанных, гуммированных), бумаги и других материалов. Применение указанных лучей дало возможность значительно повысить скорость сушки.

Терморадиационные сушилки с трубчатыми и особенно с панельными излучателями по сравнению с ламповыми обеспечивают более равномерный обогрев и сушку изделий и в большинстве случаев более экономичны. При газовом обогреве излучателей они, как и терморадиационные с электрообогревом, отличаются простотой управления. Любое изменение температуры может быть достигнуто за несколько минут без остановки сушилки.

|

Рис. 91. Диаграмма комплексных тепловых балансов радиационных сушилок. Обозначения даиы в % |

|

А — для ламповой сушилки: 1 — тепло, подведенное к лампам (100); 2 — тепло на испарение спирта (0.21); 3 — тепло на нагрев изделий (16,7); 4 — потери тепла в окружающую среду (5,28); 5 — потери тепла с отсасываемым воздухом (72,81); б—рассеивание света (5); б — для сушилки с металлическими излучателями, обогреваемыми газом; /—подведенное тепло (100); 2 — физическое тепло воздуха (1,05); 3 — тепло газового топлива (98,95); 4 — тепло на испарение спирта (0,1); 5 — тепло на нагрев изделий (30,6); 6 — потери с отсасываемым воздухом (34,6); 7 — потери тепла в окружающую среду (9,6); 8 — потерн тепла с отходящими газами (12,4); 9 — тепло воздухоподогревателя (12,5) |

На рис. 91 показаны комплексные тепловые балансы сушильных агрегатов: лампового и с металлическими нлучателямн. Металлический излучатель обогревается газовым топливом. Сравнение тепловых балансов показывает явные преимущества сушилки с металлическим излучателем. Сравнение тепловой экономичности по тепловому балансу не является полным, так как не

обходимо еще учесть, что лучистая энергия в ламповой сушилке получена за счет электроэнергии, которая вырабатывается с суммарным к. п. д., равным 25%. Это показывает рациональность широкого промышленного применения терморадиационных сушильных установок с обогревом горячими газами.

Для рационального использования инфракрасных излучателей их устанавливают в специальных сушилках, которые в зави-

1

|

/ — бункер для влажного материала; 2 — шибер; 3 — газовые горелки инфракрасного излучения; 4— подвод газа; 5 — выход сухого материала; 6 я 7 — подвод и выход продуктов сгорания н испарения; S— транспортерная лента |

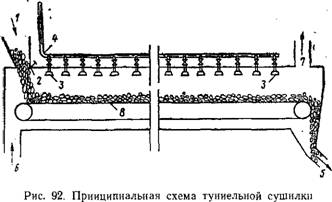

Симости от местных условий могут быть стационарными или передвижными. Конструктивно сушилки выполняются в виде камер, туннелей, барабанов, колпаков и т. п. На рис. 92 приведена принципиальная схема туннельной сушилки, предназначенной для сушки сыпучих материалов в тонком слое.

Сушилка оборудована плоским ленточным транспортером. Для удаления продуктов сгорания, водяных паров и пропускаемого через сушилку воздуха служит вытяжная труба. Нагрев материалов осуществляется горелками инфракрасного излучения, располагаемыми в одну или несколько линий в шахматном порядке. Расстояния между горелками и высота их размещения над лентой зависят от вида высушиваемого материала, его влажности и допустимой температуры нагрева.

Использование одной и той же сушилки для разных материалов достигается изменением числа включаемых горелок, температуры поверхности излучателя (тепловой нагрузки горелок) и скорости движения ленты. В некоторых случаях эти сушилки оборудуются подвижными горелками или транспортерными лентами, позволяющими изменять расстояния между горелками и транспортером. Иногда на транспортере устанавливаются под

ставки под облучаемые изделия, позволяющие располагать эти Изделия на определенном расстоянии от горелок.

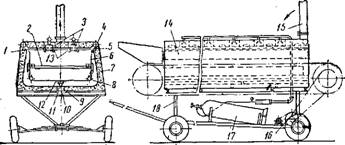

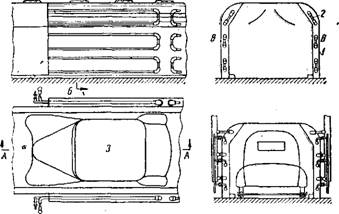

На рис. 93 показана схема небольшой комбинированной передвижной туннельной сушилки, предназначенной для сушки сыпучих сельскохозяйственных продуктов в полевых условиях. Сушилка состоит из теплоизолированного туннеля, стенки которого изготовлены из листовой стали. Внутри туннеля расположена перфорированная или сетчатая транспортерная лента с такими размерами отверстий или ячеек, чтобы высушенный материал через них не проваливался. Лента движется с помощью привод-

|

Рис. 93. Схема передвижной туннельной сушилки 1 и 4 — сборные коллекторы; 2 — транспортерная лента; 3 — горелки инфракрасного излучения; S — каналы для отвода паров и газов в сборный коллектор; 6 — стальная стенка туннеля; 7 — теплоизоляция: 8 — рекуперативные трубы; 9 — каиал для подвода вторичного воздуха; 10— раздвижные шторки для регулирования количества вторичного воздуха; И — миого — пламеиная горелка; 12 — подгорелочный лист; 13 — раздвижные шторки: 14 — туннель; IS — откидная дымоотводящая труба; 16 — приводной механизм транспортера; 17 — баллои со сжиженным газом; 18 — тележка для передвижения сушилки |

Ного механизма с регулируемой скоростью вращения. Для нагрева продуктов в верхней части сушилки установлены горелки с пористой керамикой, а в нижней части под дном туннеля — пламенные многофакельные горелки трубчатой формы. Пламенные — горелки служат для нагрева продуктами сгорания днища туннеля и его боковых стенок. Излучающие горелки могут нагревать либо верхнюю стенку туннеля, либо непосредственно продукты, находящиеся на ленте. Для этого под излучающими горелками расположены раздвижные шторки, при открытии которых происходит непосредственное облучение продуктов, при закрытии — облучение этих шторок как части верхней стенки туннеля. В первом случае сушка осуществляется лучами с максимальной интенсивностью излучения соответствующей длинам волн 2,4—2,7 мк, а во втором — излучением (с максимумом К 4—5 мк) от стенки туннеля, нагретой до 300—400° С.

Для повышения к. п. д. и некоторого ускорения процесса сушки сушилка оборудована рекуперативными трубами, в которых

|

Рис. 95. Схема туннельной сушилки, состоящей из отдедьных секций |

9—882 прогревается наружный воздух, проводящий далее через просушиваемый слой материала. Продукты сгорания и испаренная влага удаляются в атмосферу через специальные каналы и откидную трубу. По экспериментальным данным, оптимальные показатели работы этого аппарата при сушке табака и хмеля следующие: температура продуктов 52—53° С, толщина слоя 4— 4,5 см, время высыхания до кондиционной влажности около 2 ч.

|

Рис. 94. Схема сушилки с нагреваемыми излучающими стенками ■ |

1 — корпус с теплоизоляцией* 2 — газовая пламенная горелка; 3— топка; 4 — излучающая стенка; В — воздух ‘для вентиляции; 6 — высушиваемое изделие; 7 — опорный рельс; 8 — роликовая цепь; S — отвод продуктов сгора — ния; Ю — отвод растворителя и вентиляционного воздуха ^

1 — жарозащитный лист;

2 — газоход; 3 — излучающая поверхность; 4 — теплоизоляция; 5 — ребра для увеличения поверхности теплообмена; 6 — газовая пламенная горелка; 7 — подвод газа; 8 — отверстие для зажигания горелки и наблюдения за

Процессом горения

Если при сушке материалов и изделий удаляются не водяные пары, а растворители, смеси которых с воздухом взрывоопасны (бензол, ксилол, ацетон, уайт-спирит и др.), то применяют сушилки, в которых раскаленные продукты сгорания газа герметично отделены от атмосферы в сушильной камере. Для предотвращения образования взрывоопасной смеси в камеры подается такое количество воздуха или его смеси с продуктами завершенного сгорания, при котором объемное содержание растворителя доводится до 1 % и ниже.

На рис. 94 приведена схема сушилки, в которой стенки нагреваются продуктами сгорания газа. Температура излучающих стенок составляет 300—400° С, что соответствует максимуму интенсивности излучения при длинах волн 4—5 мк. Для повышения равномерности нагрева всей излучающей поверхности газоходы топки постепенно суживаются снизу вверх. Воздух в сушильной

Камере распределен так, чтобы в начале процесса сушки изделие омывалось воздухом с более низкой температурой, а в конце процесса — с более высокой температурой. Последнее достигнуто за счет того, что холодный воздух входит в каналы и выходит из них в сушильную камеру в ее начальном участке, не успевая сильно нагреться. Этому способствуют и щели переменного сечения по длине камеры, которые выпускают в начале ее большее количество воздуха с меньшей температурой.

|

Б Б-Ь

Рис. 96. Схема сушилки с излучающими трубами 1 — корпус сушилки; 2 — излучающие трубы; 3 — изделие |

Смесь воздуха с влагой или парами растворителя и продукты сгорания газа удаляются из сушилки по отдельным каналам. Канал, по которому удаляется воздух, размещен внутри канала, по которому движутся продукты сгорания газа. Такая конструкция предотвращает конденсацию паров воды или растворителя даже в тех случаях, когда упругость их ничтожна. Аналогичные сушилки могут монтироваться из отдельных секций.

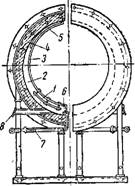

Секции представляют панели в виде полуцилиндров или параллелепипедов, обогреваемых пламенными горелками.

Схема туннельной сушилки, собранной из секций в виде полуцилиндров, приведена на рис. 95. Эта сушилка имеет низкий к. п. д. (30—40%), недостаточно гигиенична в эксплуатации и требует усиленной вентиляции помещения, где она установлена.

В некоторых случаях в качестве излучателей для инфракрасной сушки применяют трубы, нагреваемые пламенем и продуктами сгорания газа. Схема такой сушилки, предназначенной для сушки покрытий автомобилей, изображена на рис. 96.

Недостатком рассмотренных агрегатов для сушки лаков и эмалей является, как было указано выше, относительно низкий

к. п. д., а достоинством — высокая скорость сушки и отличное качество высушенного покрытия. По опытным данным время сушки большинства распространенных лаков и эмалей составляет 10—15 мин.

В ряде случаев для радиационной сушки используют не специальные сушилки, а непосредственно излучающие горелки. При — , мером такой сушки, получившей распространение в практике, является сушка игґукатурки в ремонтируемых или небольших вновь построенных зданиях, защитных покрытий при их ремонте, мелких литейных стержней и др.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике