Газогорелочные устройства инфракрасного излучения с керамическим насадком, имеющим цилиндрические огневые каналы.

В настоящее время разработано несколько типов газовых горелок инфракрасного излучения с керамическими насадками, имеющими цилиндрические каналы для выхода газовоздушной смеси.

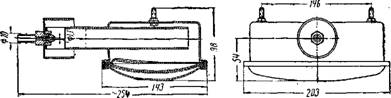

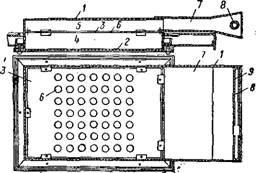

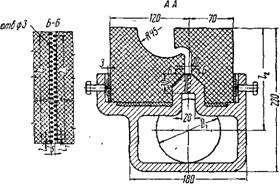

На рис. 29 представлена горелка ГИИ-19А института Гипро — ниигаз, предназначенная для отопления производственных помещений и для тепловой обработки различных материалов. Горелка состоит из металлического корпуса, в, который вмонтированы 16 перфорированных керамических плиток. Горелка может работать на природном и на сжиженном газах низкого давления. Горелка ГИИ-19А, выпускаемая в настоящее время серийно, заменила два типа горелок ГИИ-3 и ГИИ-8, работающих на природном и сжиженном газах. Тепловая нагрузка горелки ГИИ-19А составляет 6400 ккал/ч; номинальное давление природного газа —130 мм вод. ст.

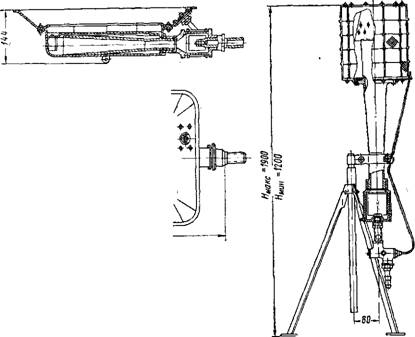

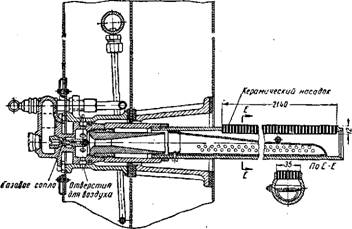

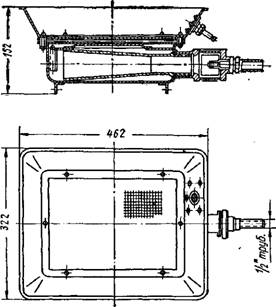

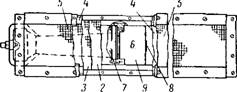

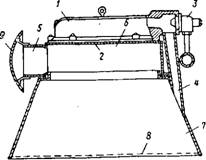

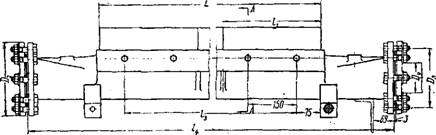

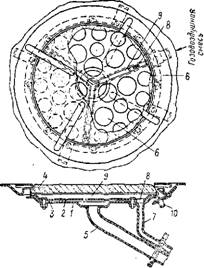

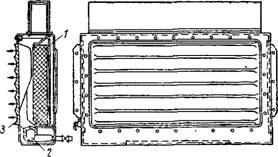

На рис. 30 представлена унифицированная горелка ГК-1-38 института Гипрониигаз типа «Фонарь», предназначенная для ускоренной сушки штукатурки и прогрева стен в строящихся или ремонтируемых помещениях, а также для других видов тепловой обработки материалов. Унифицированная горелка ГК-1-38 работает на природном и на сжиженном газах. Перевод с одного вида газа на другой осуществляется заменой форсунки. Инжекционный смеситель выполнен вертикальным.

Горелка представляет собой многогранную призму, собранную из 50 керамических плиток, смонтированных в металлическом каркасе. К днищу горелки подведен инжектор, в котором происходит образование газовоздушной смеси.

|

Ш |

|

Рис. 30. Горелка инфракрасного излучения типа «Фонарь» ГК-1-38 |

|

Рис. 29. Горелка инфракрасного излучения ГИИ-19А |

|

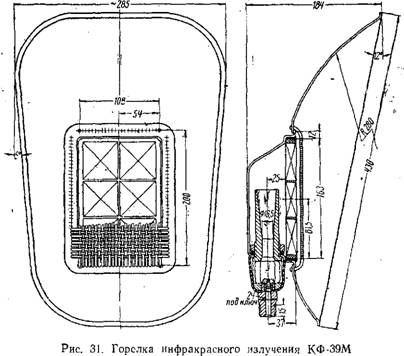

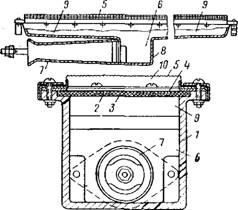

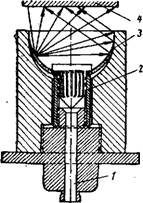

Магнитным клапаном, отключающим газ в случае прекращения горения. Техническая характеристика горелки следующая: тепловая нагрузка 20 000 ккал/ч-, расход сжиженного газа 0,9 м3/ч, природного—2,36 м3/ч диаметр отверстия форсунки при работе на сжиженном газе 2,45 мм, на природном —4,35 мм рёкомендуе — мое давление газа при работе на сжиженном газе 300 мм вод. ст., На природном—130 мм вод. ст. Вес установки 12,4 кг; высота с подставкой 1900 мм (наибольшая) и 1200 (наименьшая). На рис. 31 изображена горелка КФ-39М. Горелка предназначена для работы на природном и сжиженном газах. Горелка КФ-39М общей теплопроизводительностью 2000 ККйл/ч состоит из шести элементов и устанавливается непосредственно на подводящем газопроводе после газового крана. Продукты сгорания |

Горелка установлена на подставке и может быть закреплена в верхнем и в нижнем положениях. В целях безопасности при эксплуатации горелка укомплектована термопарой и электро-

нагревают керамическую плитку и металлическую сетку. Вес горелки 1,05 кг.

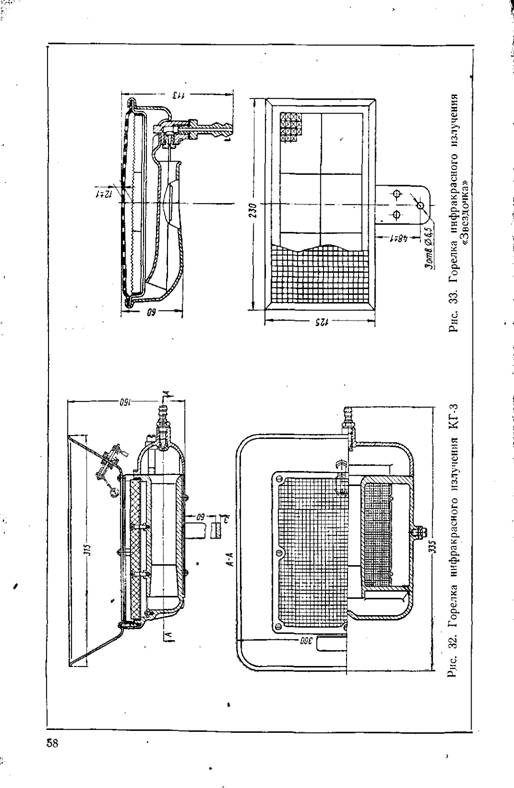

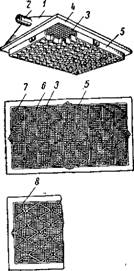

■ На рис. 32 показана горелка КГ-3. Горелка нашла широкое применение в различных отраслях народного хозяйства. Она проста по конструкции. Корпус ее (смесительная камера) и инжектор-смеситель изготовляются литыми из низкосортного алюминия. В верхней части корпуса имеются пазы, в которые

|

|

Вставляется рамка из нержавеющей стали, удерживающая блок из 12 стандартных керамических плиток. Форсунка горелки находится в защитной коробке, крепящейся на болтах к корпусу. Первичный воздух поступает через сетку (фильтр), укрепленную на задней стенке горелки. Поэтому при работе на открытом воздухе ветер не попадает на форсунку и не может отклонять струю выходящего из нее газа. Это дает возможность при незначительной скорости ветра (до 1,5 м/сек) использовать горелку для работы на открытых площадках’. Над керамическим блоком в качестве стабилизатора горения установлена нихромовая сетка. Рефлектор горелки изготовлен из полированного алюминия. Уплотнение блока керамики с корпусом осуществляется асбестовым шнуром на замазке, приготовленной из керамиче-

|

|

Ского порошка на основе жидкого стекла. Тепловая нагрузка горелки на природном газе 4250, на сжиженном—3600 ккалч Номинальное давление природного газа 130, сжиженного — 300 мм вод. ст. диаметр отверстия форсунки при работе на природном газе 1,65, на сжиженном—1,1 мм вес горелки 3,1 кг.

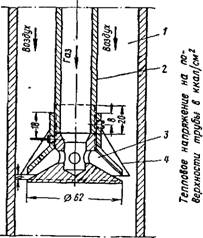

На рис. 33 представлена горелка «Звездочка». Горелка изготовляется в двух вариантах для работы на сжиженном газе («Звездочка 1») и для работы на природном газе («Звездочка 2»), Конструктивно горелка состоит из корпуса керамического насадка, стабилизирующей сетки, форсунки и кронштейнов. Корпус горелки изготовлен из двух штампованных деталей, сваренных контактной сваркой. Корпус образует две полости: газовоздушный смеситель, выполненный в виде трубы Вентури, и распределительную камеру, образующуюся между корпусом и излучающим насадком. В корпусе установлена крестовина (форсункодержатель), куда ввертываются форсунка и штуцер для подсоединения газоподводящего шланга. Излучающий насадок состоит из 6 плиток с пирамидальными вершинами размером 65X45X12, имеющих по 1004 цилиндрических отверстия (канала) диаметром 1 мм. Насадок устанавливается в специальной рамке, которая соединяется с корпусом. Стабилизирующая сетка выполнена из окалиностойкой стали и установлена над керамическим насадком. Кронштейны служат для крепления горелок к металлоконструкциям. Горелки могут монтироваться либо стационарно, либо на передвижных установках в вентилируемых помещениях. Техническая характеристика горелок «Звездочка» по паспортным данным приведена в табл. 9.

|

Таблица 9 Техническая характеристика горелок типа «Звездочка»

|

Большой интерес для промышленного использования представляет газовая горелка инфракрасного излучения ГИИБЛ (рис. 34). Горелка представляет собой элемент, дающий воз

можность компоновать блоки (панели) инфракрасного излучения различных форм и размеров. Она предназначена для сушки и тепловой обработки различных изделий и материалов в промышленности и в сельском хозяйстве. Горелку можно применять только в местах, недоступных для ветра. Конструктивно горелка состоит из корпуса, керамического насадка, сетки, форсунки

И кронштейнов. Корпус горелки смонтирован из двух штампованных деталей, т. е. из половины инжектора и распределительной камеры, сваренных между собой контактной сваркой. Рефлектор отсутствует. Изменены узлы установки блока керамики и крепления горелки. Теплотехнические данные горелки следующие: тепловая нагрузка по паспортным данным колеблется в пределах 2400—4000 ккал/ч в зависимости от давления и состава газа. Расход сжиженного газа составляет 0,1—0,16 м3/ч и природного газа—0,28—0,5 м?ч. Вес горелки 1,7 кг.

|

|

|

|

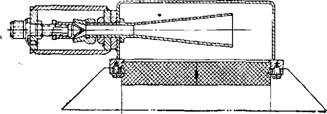

На рис. 35 представлена излучающая горелка ИГ АН УССР. В смеситель поступает газовоздушная смесь, которая затем

проходит через насадок, состоящий из двух камер с отверстиями для выхода газовоздушной смеси. На выходе из внутренней камеры с большим числом отверстий смесь хорошо перемешивается и выходит из отверстий керамического насадка.

Эта горелка не может быть использована для работы на открытых площадках при скоростях ветра, превышающих 1,5— 2 м/сек.

Успешное использование описанных газовых инфракрасных излучателей для обогрева рабочих мест на открытых площад-

|

Рис. 35. Горелка инфракрасного излучения ЙГ АН УССР |

Ках было возможно только при установке щитов и легких стенок, защищающих их от воздействия ветра.

В настоящее время разработано несколько типоразмеров ветроустойчивых горелок. В процессе работы над этими горелками были выявлены две причины их погасания.

При воздействии ветра на ‘Излучающую панель (керамические плитки) горелки скоростной напор воздуха переходит в статическое давлейие, которое тем выше, чем больше скорость ветра. Как известно, увеличение давления перед огневыми отверстиями инжекционных горёлок приводит к снижению коэффициента инжекции и, следовательно, к уменьшению количества тепла, выделяемого сгорающим газом (при недостаточном количестве первичного воздуха газ частично сгорает за счет вторичного). Сгорание происходит на некотором расстоянии от излучающей панели. Она получает меньше тепла, начинает остывать. Наступает такой момент, когда панель остывает настолько, что уже не может поджечь новую порцию газовоздушной смеси, поступающей к ней, и горелка гаснет.

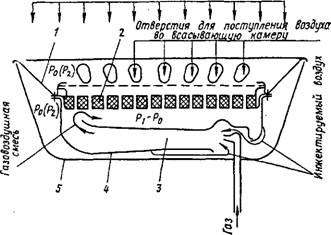

Для устранения погасания горелки, работающей на ветру, можно применить автоматическое саморегулирование перепада давления на керамических плитках при воздействии ветра (рис. 36).

На корпус горелки 4 для забора воздуха инжектором 3 надевают дополнительный кожух 5, в который через рефлектор 1 поступает воздух для образования в горелке газовоздушной смеси.

|

Ветер

Рис. 36. Принципиальная схема ветроустойчивой горелки инфракрасного излучения с саморегулированием перепада давления на горелочном насадке |

1 — рефлектор; 2 — керамический насадок; 3 — инжектор-смеситель; 4 — корпус горелки; 5 — кожух

При отсутствии ветра давление под кожухом и на наружной поверхности керамических плиток 2 равно атмосферному, т. е. Ро. Инжектор за счет энергии струи газа, выходящей из фор — сунки, создает в корпусе перепад давлений газовоздушной смеси Pi—Ро, под действием которого смесь проходит через отверстия керамических плиток и сгорает. Скоростной напор ветра преобразуется в статическое давление р2, которое воздействует на поверхность керамических плиток. Одновременно такое же статическое давление р2 возникает и под кожухом. Таким образом, если без ветра инжектор создавал давление в корпусе Р1, то теперь давление в нем будет больше на величину р2—ро, Т. е. равно Р1 + Р2, а перепад давлений на керамических плитках остается постоянным, т. е.

(Pi + Р2 — Ро) — Р% = Pi — Ро-

Постоянный перепад давлений на керамических плитках горелки сохраняет коэффициент инжекции неизменным, что приводит к полному сгоранию газа и относительно высокой теплопередаче горелки при воздействии ветра. Благодаря тому что отверстия для забора воздуха, идущего на образование газовоздушной смеси, находятся в нижней части рефлектора, продукты сгорания не попадают под кожух и не влияют на работу горелки. Ветроустойчивость горелки понижается с понижением температуры воздуха, так как стабильность горения газа нарушается вследствие охлаждения излучающего насадка.

При воздействии ветра воздух, соприкасающийся с раскаленными керамическими плитками, нагревается и удаляется с продуктами сгорания газа. Происходит конвективный съем тепла холодным воздухом, поток которого увеличивается с возрастанием скорости ветра. Это приводит к тому, что керамические плитки интенсивно охлаждаются и горелка гаснет.

Чем выше первоначальная температура поверхности керамических плиток, тем больше их способность сопротивляться охлаждающему действию ветра. Поэтому горелочный насадок необходимо нагревать более чем на 900° С.

Плитки, способные работать без проскоков пламени при температуре 950° С, имеют максимальный диаметр отверстий, равный 1 мм. Они обладают небольшим гидравлическим сопротивлением, благодаря чему можно использовать низкое давление газа.

Размер керамических плиток 45 X 65×12 мм, количество отверстий равно 1350, площадь живого сечения составляет 36%.

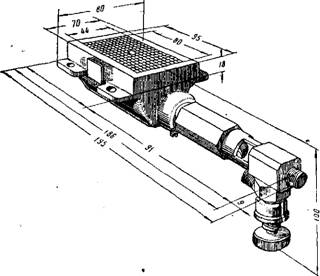

В настоящее время созданы ветроустойчивые горелки инфракрасного излучения типов ГИИВ-1, ГИИВ-2, «Марс 1» и «Марс 2» (рис. 37 и 38).

Конструкция этих горелок одинакова (они отличаются лишь количеством плиток и диаметрами форсунок). Горелки состоят из корпуса керамического излучателя с металлической сеткой, форсунки, рефлектора, кожуха и кронштейна. Корпус горелки выполнен из двух штампованных деталей — половины инжектора и распределительной камеры, сваренных между собой контактной сваркой. Вторая половина инжектора выштамповыва — ется в днище распределительной камеры. В корпус горелок вмонтирована крестовина, в которой расположены форсунка и штуцер для подсоединения газоподводящего шланга. Излучатель собирается из десяти или двадцати стандартных керамических плиток (для горелок ГИИВ-1 и ГИИВ-2 соответственно) и монтируется в металлической рамке из жаропрочной стали. Сетка-стабилизатор выполнена из окалиностойкой стали Х20Н80. Рефлектор выполнен из алюминия. В нем образовано 9 или 12 отверстий для поступления воздуха под кожух,- Таким образом между корпусом горелки, рефлектором и кожухом создается объемная камера. Ветер, попадая в отверстия рефлектора, сво-

|

|

|

|

|

|

Бодно подходит к инжектору, способствуя выравниванию давления снаружи и внутри корпуса горелки. Горелка не задуч вается.

|

|

|

|

Рис. 38. Горелка инфракрасного излучения «Марс»

Горелки ГИИВ-1 и ГИИВ-2 работают на природном и сжиженном газах. Техническая характеристика горелок типов ГИИВ-1, ГИИВ-2 приведена в табл. 10 и 11.

Таблица 10 Техническая характеристика ветроустойчивых горелок инфракрасного излучения типа ГИИВ

|

Характеристика |

Единица измерения |

ГИИВ-1 |

ГИИВ-2 |

||

|

Сжиженный газ |

Природный газ |

Сжиженный газ |

Природный газ |

||

|

Тепловая нагрузка по |

4400— |

||||

|

Паспортным данным. |

Ккал/ч |

2200— |

2400— |

4800— |

|

|

4000 |

4500 |

8000 |

9000 |

||

|

Расход газа…………………. |

М3/ч |

0,1- |

0,28— |

0,2— |

0,56— |

|

0,18 |

0,53 |

0,36 |

1,06 |

||

|

Давление газа. . . |

Мм. вод, ст. |

150—500 |

70—250 |

150—500 |

70—250 |

|

Диаметр отверстия |

|||||

|

Форсунки……………………… |

Мм |

1 |

1,6 |

1,4 |

2,2 |

|

Температура повер |

720—900 |

720—900 |

|||

|

Хности излучателя. . |

°С |

750—920 |

750—920 |

||

|

Ветроустойчивость |

|||||

|

Под различными углами ! |

|||||

|

90°………………………………… |

М[ сек |

3—5,5 |

3—5,5 |

3—5,5 |

3—5,5 |

|

45°………………………………… |

<** |

4—6 |

4,4—6,8 |

4—6 |

4,4—6,8 |

|

0° …………………………………. |

» |

5,5—7,5 |

7—8 |

5,5—7,5 |

7—8 |

|

Кг |

2,7 |

2,7 |

4,7 |

4,7 |

|

5—882 |

|

65 |

|

Таблица 11 • Техническая характеристика ветроустойчивых горелок «Марс-1» (для работы на сжиженном газе) н «Марс-2» (дли работы на природном газе)

|

На рис. 39 показана ветроустойчивая горелка инфракрасного излучения ГК-23. Горелка состоит из корпуса с заборным устройством для воздуха (жалюзийной решетки с тыльной части горелки), инжектора, насадка, рассекателя, служащего для равномерного распределения газовоздушной смеси в керамический насадок, форсунки для подачи газа, кожуха, рефлектора и стабилизирующей металлической сетки. Диаметр отверстия в керамических плитках 0,85 мм, количество отверстий на 1 плитку 1525 шт. Металлическая сетка марки № 2 из стали 1Х18Н9Т или Х20Н80. Для розжига горелки предусмотрена электрическая свеча с изолятором. Горелка не затухает при лобовом действии ветра до 6 м/сек. Техническая характеристика горелки по паспортным данным: номинальная, тепловая нагрузка 11 500— 16 000 ккал/ч; номинальный расход природного газа 1,35— 1,85 м3/ч, сжиженного газа 0,58 м3/ч; номинальное давление природного газа 1000—3000 мм вод. ст.; сжиженного газа 2500 мм вод. ст.; диаметр форсунки для природного газа 1,8 мм, Для сжиженного газа 0,8 мм; вес горелки 5 кг; ветроустойчивость 6—8 м/сек.

На рис. 40 изображена горелка типа «Палец», а на рис. 41 »— модификация горелки инфракрасного излучения типа «Ради — ант-15». Основной вариант (рис. 41,а) представляет собой горелку со штампованным корпусом из листовой стали. Инжектор (труба Вентури) изготовляется штампованным из двух пластин электрооцинкованной стали. Части инжектора свариваются между собой точечной сваркой. Форсунка латунная, а наружная сетка изготовлена из хромоникелевой стали. Горелка типа «Кирпич» по конструкции аналогична горелке типа «Радиант-15».

|

|

|

J |

|

Mo |

Т.

К

|

Рис. 39. Горелка инфракрасного излучения ГК-23

|

Рис. 40. Горелка инфракрасного излучения типа «Палец»

|

|

Рис. 41. Горелка инфракрасного излучения типа «Ра — диант-15»

А — основной вариант; б — удлиненный вариант; в — модель «Кирпич»

Отличительной особенностью ее является возможность соединять болтами различное число горелок, т. е. она позволяет монтировать. нагревательные панели любых размеров. Рефлектор изготовляется из полированного алюминия. Для отвода продуктов сгорания служит промежуточное отверстие в рефлекторе.

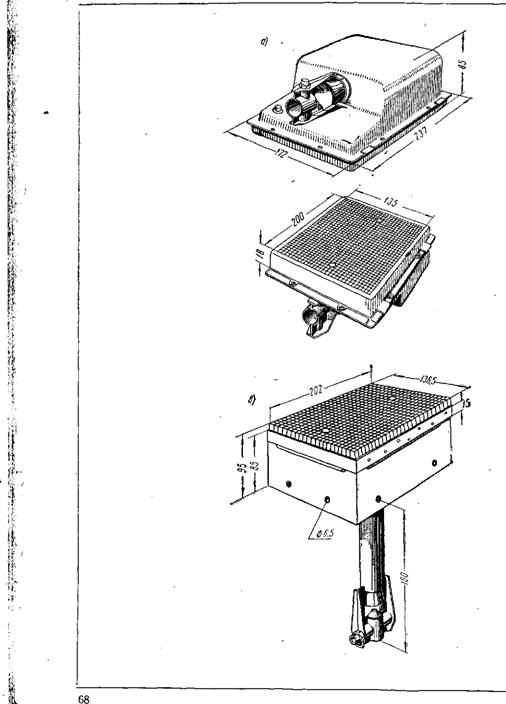

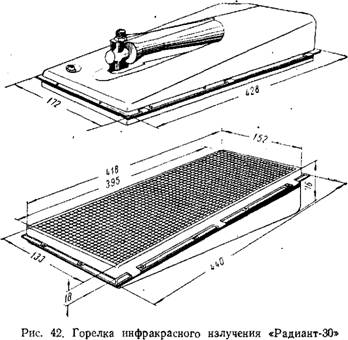

Горелка «Радиант-30» (рис. 42) выпускается в двух вариантах: для промышленных целей и обогрева различных помещений. Последний вариант отличается более качественной внешней отделкой. Горелка состоит из тех же элементов, что и горелка «Радиант-15».

Горелка «Радиант-60» также выпускается в двух вариантах. По форме и конструкции она аналогична горелке «Радиант-30» и отличается только габаритами, количеством керамических плиток, диаметрами инжектора и форсунки. Количество керамических плиток 60.

Перечисленные горелки испытывались в Советском Союзе в различных условиях и показали надежную и стабильную работу как в закрытых помещениях, так и на открытом воздухе. На открытом воздухе горелки испытывались при скоростях ветра до 3 м/сек, случаев погасания горелок не наблюдалось.

|

Рис. 43. Узел крепления блока керамических плиток в корпусе горелок инфракрасного излучения |

|

|

|

/ — керамический насадок; 2 — уплотнение: 3 — стабилизирующая жаропрочная сетка; 4 — рамка; 5 — компенсирующее основание: в ^корпус горелки |

|

Пенсирует температурное расширение корпуса, а также предотвращает растрескивание керамического блока и уплотнения. Расход пропана при сжигании его в горелках названных типов зависит от величины давления газа и диаметра форсунки (табл. 12). Количество тепла, излучаемого горелками фирмы «Антаргаз» при диаметре форсунки 0,65 мм, давлении 1000 мм вод. ст. и тепловой нагрузке 2165 ккал/ч, приведено в табл. 13. |

Оригинальным в конструкции горелок «Радиант-15», «Ра- диант-30» и «Радиант-60» является устройство для установки блока керамических плиток (рис. 43). Основание насадка ком-

|

Таблица 12 Зависимость расхода сжиженного газа от давлении газа и диаметра форсунки в горелках фирмы «Антаргаз»

|

|

Таблица 13 Количество тепла, получаемого горелками фирмы «Антаргаз»

|

Изменение количества излучаемого тепла в горелках в зависимости от тепловой нагрузки приведено в табл. 14.

|

Таблица 14 Изменение количества излучаемого тепла в горелках фирмы «Антаргаз»

|

Техническая характеристика выпускаемых фирмой горелок приведена в табл. 15.

|

Таблица 15 , Техническая характеристика газовых горелок инфракрасного излучении Фирмы «Антаргаз»

|

В приведенных выше конструкциях горелок в качестве излучающей поверхности используются керамические плитки с большим количеством отверстий малого диаметра. Эти плитки оказывают значительное сопротивление потоку газовоздушной смеси, проходящей через их отверстия.

Поскольку горелки инфракрасного излучения работают на газе низкого давления, любая потеря напора затрудняет получение газовоздушной смеси необходимого стехиометрического состава.

Увеличение площади свободного сечения плитки за счет большого количества отверстий в них или большего их диаметра снижает механическую прочность плитки, а также приводит к нарушению стабильности процесса горения.

Потеря давления через щели значительно меньше, чем через отверстия какой-либо другой формы при одинаковых условиях. Поэтому для уменьшения потери давления рекомендуется в верхней зоне излучающей плитки выполнять круглые отверстия, переходящие в верхней части плитки в непрерывную щель. Это также обеспечит наибольшую механическую прочность плитки.

На рис. 44 изображена горелка со щелевыми отверстиями в излучающем насадке. В раме 1 корпуса установлена огнеупорная плитка 2 с узкими параллельными щелями 3 шириной 1 мм, Сдвинутыми одна относительно другой. Расстояние между ними 2,5 мм. По ширине плитки расположены четыре—пять щелей. Параллельно оси корпуса расположен смеситель 4.

При работе горелки в результате нагревания стенок между щелями на поверхности плитки создается зона горения с равномерной температурой, препятствующая отрыву пламени.

Форма сечения щелей гарантирует устойчивое горение и способствует замедленному истечению газа по толщине плитки. Выходная часть щели в три раза больше входной, в результате чего скорость истечения на выходе в 3 раза меньше, чём на входе.

Горизонтальное сечение стенок между щелями у входной поверхности больше, чем у выходной. Поэтому входная часть нагревается меньше.

Равномерное распределение (по давлению и составу) газовоздушной смеси по всей излучающей поверхности осуществляется различными способами. В одной горелке для более равно-

|

|

|

Йчіі4Н Я И И • . 2 Рис. 44. Горелка инфракрасного излучения со щелевыми отверстиями |

|

3 |

Мерного распределения горючей смеси по отверстиям керамических плиток использован принцип отклонения потока с некоторым завихрением.

В другой горелке со щелевым отверстием в насадке (рис. 45) образование однородной смеси в смесительной трубке 1 и распределительной камере 2 обспечивается осевым центрированием газовой форсунки и смесительной трубки.

Для равномерного распределения газовоздушной смеси и дополнительного ее перемешивания торцовая стенка 3 распределительной камеры имеет изогнутую форму. Камера такой формы способствует подводу горючей смеси без завихрения к поверхности горения 4. Внутри камеры установлены распреде-

Лительные поверхности 5 и 6, которые способствуют спокойному и равномерному течению потока.

Газогорелочные устройства инфракрасного излучения с металлическими сетчатыми насадками. Горелки инфракрасного

Излучения с керамическими насадками обладают малой механической прочностью и некоторой неравномерностью нагрева насадка, что ограничивает их применение.

|

|

|

Рис. 45. ‘ Горелка инфракрасного излучения с центрированием газовой форсунки и смесительной трубки |

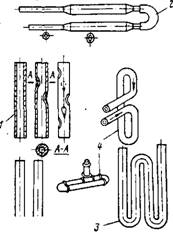

Горелки с излучающими насадками в виде набора металлических сеток не имеют этих недостатков. Больше того, при тех же тепловых нагрузках они дают более высокую температуру нагрева излучающего насадка и, следовательно, более высокую отдачу тепла в виде лучистой энергии (коэффициент излучения).

На рис. 46 представлена горелка инфракрасного излучения с тепловой нагрузкой 3200 ккал/ч института Мосгаз — проект. Горелка состоит из смесительной камеры, инжектора и металлических сеток (огневой насадок).

|

Рис. 46. Горелка инфракрасного излучения с тепловой нагрузкой 3200 ккал/ч (3518-01-00) |

Смесительная камера представляет прямоугольную штампованную коробку, которая оканчивается насадком, состоящим из трех слоев мелкоячеистой сетки. Сбоку в смесительную камеру вварен цилиндрический инжектор диаметром 28 мм и длиной 165 мм с форсункой. Диаметр отверстия форсунки 1,1 мм, тепловая нагрузка горелки 3200 ккал/ч, расход газа при Qg = =20 000 ккал/м* 0,145 м3/ч, вес 1,28 кг.

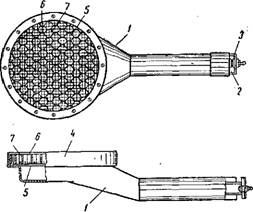

На рис. 47 показана горелка ГК-27 с металлическим сетчатым излучающим насадком института Гипрониигаз. Горелка состоит из корпуса, смесителя с инжектором, рассекателя, служащего для равномерного распределения потока га. зовоздушной смеси в зону горения, форсунки и излучающих поверхностей, состоящих из двух сеток, рефлектора. Подготовленная газовоздушная смесь, выходя через отверстия предохранительной и на-

|

Рис. 47. Горелка инфракрасного излучения с металлическим сетчатым насадком ГК-27 |

Ружной сеток, зажигается искровым способом от электросвечи, укрепленной на рефлекторе изолятором.

В момент зажигания пламя проскакивает через отверстия верхней сетки и дальнейший процесс горения происходит в пространстве между сетками. Тепловая нагрузка горелки 6400 ккал/ч; расход природного газа 0,75 м3/ч, сжиженного газа 0,29 мг/ч; давление природного газа 130 мм вод. ст., сжиженного— 300 мм вод. ст. диаметр отверстия форсунки при работе на природном газе 2,4 мм, на сжиженном — 1,6 мм, вес горелки 5,5 кг.

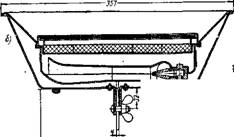

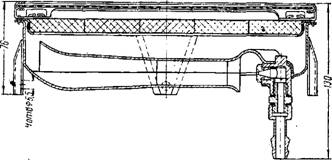

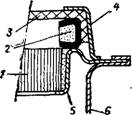

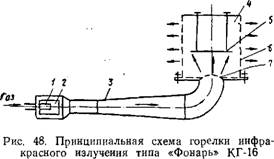

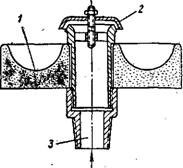

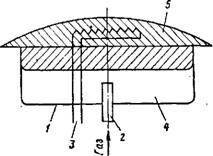

На рис. 48 приведена принципиальная схема горелки типа «Фонарь» (КІЧ6) института Гипрониигаз.

Горелка КГ-16 состоит из форсунки 1 для сжиженного или природного газа, инжекционной камеры 2, смесителя и диффу

зора 3, топочной камеры 4, рассекателя 5, излучающей чугунной насадки 6, предохранительной сетки 7.

Природный или сжиженный газ под низким давлением подводится к форсунке. Подготовленная в смесителе газовоздушная емесь выходит через предохранительную сетку 7 в топочную камеру 4, затем через отверстия насадка 6 наружу. Предварительное зажигание газовоздушной смеси производится на поверхности насадка. При этом пламя проникает через его отверстия в топочную камеру 4, где происходит основной процесс горения. Сгорая в топочном объеме, газовоздушная смесь раскаляет чу

|

|

Гунный насадок до температуры 800° С, который становится источником (излучателем) тепловой энергии. Передача тепловой энергии излучением происходит с наружной и внутренней поверхностей насадка через отверстия для выхода продуктов горения. Цилиндрический чугунный насадок выполнен с отверстиями диаметром 5 мм и шагом между отверстиями 10 мм (всего 1670 отверстий). Насадок изготовляется из жаропрочного серого чугуна марки СЧ 24-44. Наружную цилиндрическую поверхность насадка окаймляет сетка стабилизатора горения из нержавеющей (Ст. 1Х18Н9Т) или нихромовой (Ст. Х20Н80) сталей с размером ячейки 0,63 X 0,63 мм и с коэффициентом живого сечения 0,48. Горелка снабжена электромагнитным клапаном с термопарой и запальником.

В ее комплект входят подставка, резино-тканевый рукав диаметром 14 мм и — длиной 5 м, а также хомуты для крепления шланга. Преимуществом горелки КГ-16 является то, что она проста в изготовлении и устойчива к динамическим ударам и вибрации. Коэффициент ее излучения при номинальной тепловой нагрузке составляет около 70%.

Технические данные горелки КГ-16 следующие: расход природного газа 2,5 мъ/ч тепловая нагрузка 20 000 ккал/ч; количество тепла, передаваемого излучением 14 000—16 600 ккал/ч количество тепла в продуктах сгорания 3000 ккал/ч диаметр отверстия форсунки 4 мм; высота с подставкой наибольшая

1380 мм наименьшая 1080 мм давление газа 130 мм вод. ст.; диаметр туннеля топочной камеры 219 мм; общий вес 22 кг.

На рис. 49 показана горелка с металлическим излучателем О. Э. Буле. Она состоит из смесительной камеры 1, включающей воздухоподаватель 2 и газоподаватель 3, насадка 4, который прикреплен к верхней части смесительной камеры 1, и металлической сетки 5. Соты 6 насадка образованы перегородками 7, перпендикулярными к сетке 5. Воздух в смесительную камеру 1 всасывается потоком газа. Сгорание смеси осуществляется на сетке 5.

На рис. 50 показана горелка с излучающей поверхностью /, состоящей из двух слоев жаропрочной решетки. В корпусе 2 горелки установлена перфорированная диафрагма 3, разделяющая его на две камеры: выравнивающую 4 и смесительную 5. В центре диафрагмы равномерно распределены отверстия 6. Сбоку корпуса находится смеситель 7, имеющий в сечении форму плоского прямоугольника. В расширяющейся входной части смесителя расположена газовая труба 8 с соплами 9 для выхода

|

Рис. 49. Горелка инфракрасного излучения с металлическим излучателем сотообразиого сечения в плане |

|

Рис. 50. Излучающая горелка с большой поверхностью излучения, состоящей из двух жа — , ропрочиых решеток 1 |

Газа. Большая длина смесительной камеры дает возможность хорошо перемешивать газ с воздухом и выравнивать скорость потока и его давления по всему сечению камеры. В выравнивающей камере происходит дальнейшая подготовка смеси. Смесь проходит через излучающую решетку с равномерной ско

ростью и давлением, что обеспечивает равномерный нагрев излучающей поверхности.

На рис. 51 представлена горелка, обеспечивающая высокое качество газовоздушной смеси. Она состоит из корпуса 1, закрытого сверху плитой из прямоугольных сетчатых отражательных экранов 2, 3, 4 и взаимодействующего с ними излучающего экрана 5. Экраны изготовлены из проволоки никелевого сплава. При этом экраны 2 и 4 выполнены из более тонкой проволоки,

Чем экраны 3 и 5. Нижняя часть корпуса имеет впадину 6, к которой присоединяется смесительная трубка Вентури 7. При прохождении через нее газ и воздух частично перемешиваются и поступают во впадину, где газовоздушная смесь наталкивается на стенку 8. Происходит завихрение смеси, способствующее наиболее глубокому ее перемешиванию перед входом в камеру 9. Смесь сгорает в ‘камере 10. Некоторое количество тепла поглощается стенками корпуса и впадины. Смесительная трубка нагревается меньше, поскольку она расположена вне корпуса. Расширение газовоздушной смеси, поступающей во впадину в сочетании с турбулентностью, обеспечивает полное перемешивание газа с воздухом и равномерную подачу смеси по всей поверхности экрана 2 при одинаковом давлении. Это способствует равномерному нагреву излучающего экрана.

Можно накладывать металлические сетки одна на другую таким образом, чтобы проволоки одной решетки были расположены над клеточными промежутками другой. Это способствует более эффективному излучению и лучшему остыванию внутренней решетки. Внутреннюю поверхность головки горелки рекомендуется выполнять из алюминия, чтобы уменьшить излучение внутри горелки.

|

|

|

Рис. 51. Горелка с излучающей плитой из металлических сеток |

|

Рис. 53. Горелка с ветрозащитным приспособлением в виде глубокой решетки |

На рис. 52 и 53 изображены горелки с ветрозащитным устройством. Горелка (рис. 52) имеет смесительную камеру 1, которая закрывается излучающей плитой 2. Газ подается в камеру через форсунку 3, а воздух — по трубе 4. Продукты сгорания отводятся по трубе 5, расположенной в боковой стенке открытого кожуха 6. Горелка имеет рефлектор 7. Труба дЛя подвода воздуха соединена с кожухом рефлектора, откуда засасывается воздух для горения. Давление ветра, действующее на внешнкуо сторону горелочного насадка, через трубу 4 и смесительную камеру 1 передается и на внутреннюю сторону насадка. Для большего снижения отрицательного влияния ветра на горелку рефлектор 7 закрывают экраном из проволочной сетки 8, а патрубок для выхода продуктов сгорания защищают колпачком 9.

|

Рис. 52. Ветроустойчивая горелка с выравнивающим давление устройством |

Горелка (рис. 53) имеет корпус 1, смесительную трубку 2, Излучающую поверхность 3 из двух мелких проволочных сеток, удерживаемую фланцем 4 и сотовую решетку 5 из стальных пластин. Размер сот 20—25 мм, высота пластин 15—25 мм. Такая конструкция решетки способствует свободному удалению продуктов сгорания от излучающей поверхности и препятствует действию бокового ветра. Нагреваясь за счет горячих газов, решетка становится дополнительным источником излучения. Степень нагрева пластин зависит от их толщины. Пластины толщиной 0,5 мм нагреваются до красного каления. Решетка выполняется из огнеупорного материала, не образующего окалины. Решетка может иметь и другую конструкцию: прямые 6 и волнистые 7 полосы свариваются точечной сваркой, в результате образуются ячейки "треугольного сечения. Решетка может быть образована "одними волнистыми полосами 8, которые соприкасаются вершинами.

Керамические чашечные и кольцеобразные горелки. Керамические радиационные горелки разделяют на однопроводные с подачей газовоздушной смеси, приготовляемой в специальных смесителях, и двухпроводные с раздельной подачей газа и воздуха под давлением. В таких горелках сжигают газы с высокой и. низкой теплотой сгорания. В керамических горелках газовоздушная смесь сгорает на раскаленной керамической (монолитной) поверхности. Коэффициент излучения керамической поверхности выше, чем у газового факела. Установки, оборудованные керамическими горелками, обеспечивают интенсивный нагрев и высокую производительность.

На рис. 54 показана чашечная од — нопроводная горелка, распространенная в промышленности. Эта горелка выполнена в виде керамической чаши, в которую через распределительный керамический колпачок подается под давлением 2000 мм вод. ст. готовая газовоздушная смесь с коэффициентом избытка воздуха а =1,05. Огнеупорная чаша и колпачок выполняются из смеси окиси алюминия и кремниевого ангидрида или других огнеупорных материалов, стойких к температурам до 1800° С. Стабильность горения достигается за счет омывания поверхности чаши струями газовоздушной смеси и высокой скоростью истечения этих струй (100 м/сек) из щелей колпачка. Температура на поверхности чаши составляет 1400—1500° С. При такой температуре она становится мощным излучателем тепловой энергии. При необходимости получения восстановительной или нейтральной среды под распределительный колпачок (после разогрева чаши) подается газовоздушная смесь с а<1.

|

Газо-воздушная смесь Рис. 54. Горелка с чашеобразным излучающим насадком, работающим на предварительно подготовленной газовоздушной смеси |

|

1 — штуцер для подвода газовоздушной смесн; 2 — распределительный колпачок; 3 — чаша из огнеупорного материала: 4 — облучаемое изделие |

Чашеобразная горелка, показанная на рис. 55, предназначена для сжигания различных видов газообразного топлива. Излучающий насадок горелки выполнен из огнеупорного материала. На внутренней поверхности насадка 1 имеются концентрично расположенные впадины и выемки. Они создают устойчивое горение в широких пределах изменения давления газа. Распределительное устройство состоит из трубы 2 и наконечника 3, между которыми расположены лопатки 4, разбивающие поток газовоздушной смеси на отдельные струи. ‘

На рис. 56 показана другая распространенная за рубежом конструкция излучающей горелки, работающая на предварительно подготовленной газовоздушной смеси. Она отличается от рассмотренных горелок кольцеобразной формой насадка и регулирующим газораспределительным колпачком, изготовленным из жаропрочного чугуна. Эта

Горелка может работать на низком и среднем давлениях і газа.

Горелки* легко регулируются, но при работе примерно на 50% номинальной тепловой нагрузки температура насадка падает. Если горелки расположены в закрытых и сохраняющих тепло камерах, то понижение температуры, а следовательно, и уменьшение количества излученной ими энергии не так

Заметно, как при размещении горелок в открытом пространстве.

Такие, горелки применяют в качестве отдельных излучателей или в виде панелей, состоящих из набора малых горелок,

Образующих сплошную излучающую поверхность. Керамические горелки получили широкое распространение в печах скоростного нагрева непрерывного действия, а также в туннельных печах.

![]()

|

Si! |

|

Рис. 55. Горелка с сребренным чашеобразным насадком |

|

Рнс. 56. Горелка с кольцеобразным насадком, работающая на предварительно подготовленной газовоздушной смесн |

|

1 — чаша из огнеупорного материала; 2 — распределительный колпачок из жаростойкого чугуна: 3 — штуцер для подвода газовоз — душиой смеси |

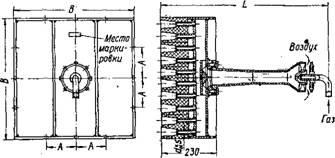

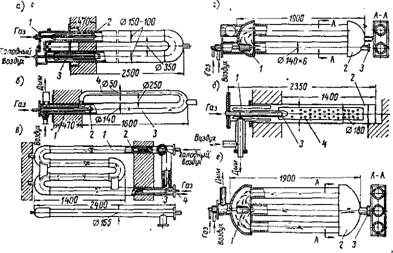

Панельные (блочные) горелки инфракрасного излучения. Чтобы передать тепло большим поверхностям, горелки собираются в блок — панели, между которыми помещают или транспортируют нагреваемые изделия. Инжек — ционная ‘излучающая панельная горелка изображена на рис. 57. #Она рассчитана на сжигание газа ‘с теплотой сгорания около 13 000 ккал/м3. Газ из форсунки поступает в смеситель, газовоздушная смесь (с коэффициентом избытка воздуха в пределах 1,05—1,1) попадает в распределительную камеру. Далее по стальным трубкам газовоздушная смесь поступает в туннели, где сгорает, не образуя внешних факелов. Горелочные насадки (панели) изготовляются

из керамических прямоугольных призм следующего состава (в % по объему): шамот класса А-70, латненская — гатненская глина 24—26, асбест 4—6. Керамика устойчива до 1700° С. Промежутки между собранными в панель призмами служат температурными швами, которые повышают термостойкость панели. Панельные излучающие горелки широко распространены для

|

Рис. 57. Панельная излучающая горелка среднего давления типа ГБП Х DH— наружный диаметр трубки в мм S — толщина стенкн трубки в мм |

Нагрева трубчатых печей в нефтеперерабатывающей промышленности. Они также могут применяться и в топках котлов в виде подовых и стенных панелей и для сушил. Техническая характеристика инжекционной панельной излучающей горелки приведена в табл. 16.

Таблица 16

|

Техническая характеристика панельной излучающей горелки Среднего давления типа ГБП

|

На рис. 58 представлена радиационная смесительная горелка системы Городова и Черкинского. Она может быть использована

для опаливания и сушки тканей. Горелки собираются из отдельных керамических блоков, которые устанавливаются на чугунном корпусе горелки, укрепленном на раме газоопаливающей машины. Эти горелки могут поворачиваться вокруг своей оси для автоматического или ручного отвода раскаленной поверхности в сторону от ткани. Газовоздушная смесь выходит через отвер-

Стия диаметром 3 мм. Горелка работает в комплекте с двухпроводным инжекционным смесителем конструкции института Стальпроект. Газовоздушная смесь сжигается в щели, образуемой двумя рядами примыкающих друг к другу фасонных огнеупорных блоков. Продукты сгорания, выходящие из щели и камеры горения, омывают вогнутую поверхность огнеупорного отражателя и нагревают его до температуры, вызывающей тепловое излучение. Испытания радиационной горелки показали, что количество тепла, получаемого в виде лучистой энергии, составило до 56% в зависимости от температуры излучающей поверхности; плотность облучения — 150 000—202 000 ккал/м2.

Габаритные размеры и техническая характеристика горелок приведены в табл. 17 и 18.

|

|

|

Рис. 58. Газовая радиационная горелка для опаливания тканей |

Инфракрасные излучатели с пористой керамикой. При использовании газа повышенного давления применяются излучаю-

|

Таблица 17 Габаритные размеры газовой радиационной горелки для опаливания ткани в мм

|

|

Таблица 18 Техническая характеристика газовой радиационной горелки для опаливания ткани

|

Щие насадки, выполненные из жаропрочных пористых материалов, например керамики. В этом случае предварительно подготовленная однородная газовоздушная смесь с коэффициентом избытка воздуха а > 1 проходит по отдельным порам, образующим систему узких искривленных каналов, заканчивающихся у поверхности расширенными камерами сгорания.

При поджигании смеси над холодной плитой образуется большое количество коротких факелов, которые при разогреве насадка на некоторую глубину становятся незаметными для глаза. Поверхность насадка при этом приобретает оранжевый цвет и становится источником теплового излучения. Схема излучающей горелки с керамическим пористым насадком приведена на рис. 59.

Экспериментальные исследования Позволили установить, что пористый газопроницаемый керамический насадок можно применять для поверхностного сжигания природного и сжиженных углеводородных газов без проскока пламени, а испытания опытной горелки, оборудованной таким насадком, показали, что она устойчиво работает даже при порывах ветра со скоростью 9— 11 м/сек. При горизонтальном расположении горелки (насадком вниз) и сжигании пропан-бутана (QP =22 000 ккал/м?) температура наружной (излучающей) поверхности насадка достигла 1100—1200° С.

Механизм горения газообразного топлива на поверхности пористого газопроницаемого огнеупорного керамического насадка зависит от следующих факторов: а) химической кинетики газовых реакций в зоне горения и в предпламенной зоне; б) аэродинамики в зонах горения и распространения продуктов сгорания; в) теплообмена между зоной горения и огневой поверхностью насадка, а также между свежей газовоздушной смесью, продуктами сгорания и окружающей средой.

Физико-техническая характеристика пористой керамики зависит от технологии ее изготовления (гранулометрический состав наполнителя, температура обжига, давление прессовки).

Физико-технические характеристики керамических масс, представляющих технический интерес, представлены в табл. 19.

Следует отметить, что для большинства испытанных керамических насадков из указанных масс температура тыльной стороны насадка при увеличении удельной тепловой нагрузки до 500— 530 тыс. ккал/м2 • ч постоянно уменьшается, что свидетельствует о преобладании скорости отвода тепла потоком газовоздушной смеси над скоростью подвода тепла из зоны горения. Увеличение теплоотдачи в проницаемом мелкозернистом насадке происходит по двум причинам: во-первых, увеличивается отношение поверхности пористой среды к объему; во-вторых, теплоотдача на единицу поверхности также увеличивается. Поэтому теплоотдача от фронта пламени растет до тех пор, пока распространение пламени становится невозможным. Размеры зерен (пор) должны быть такими, при которых пламя не может распространяться в глубину насадка. Разработанные пористые массы являются достаточно надежными огнепреградителями при невысоких температурах окружающей среды.

Арализ полученных теплотехнических и гидравлических характеристик с учетом показателей механической прочности позволяет рекомендовать для внедрения керамические массы 4-Зг и 16-5.

Таблица 19

|

Физико-технические показатели керамических масс

|

В Польской Народной Республике разработана технология изготовления керамических пористых плиток, конструкция которых показана на рис. 60. Плитку изготовляют из смеси, состоящей из 2 частей серпентина, 4 частей глины и 1 части окиси алю-

|

Рис. 60. Двухслойная пористая керамическая плитка |

Миния с добавлением в качестве катализаторов 2% Сг203, 0,1% NiO. Смесь увлажняют, брикетируют, высушивают и обжигают при 1200—1300° С. Полученные брикеты дробят на зерна с гранулометрическим составом 0,8—5 мм, из которых отделяют фракции диаметром 2—4 и 0,8—1,3 мм. Зерна смешивают с вяжущим материалом, состоящим из смеси огнеупорной глины, серпентина и окиси алюминия в весовом отношении 5:3:2с добавлением 40% воды. Из полученной массы прессуют керамические плитки. Крупнозернистый слой (80—85% толщины плитки) формуют из массы, содержащей 75% зерен диаметром 2—4 мм и 25% вя

жущего материала. Мелкозернистый слой (15—20% толщины плитки) состоит из 80% зерен диаметром 0,8—1,3 мм и 20% вяжущей массы. Плитки прессуют в два этапа. Сначала спрессовывают крупнозернистую массу, а затем запрессовывают мелкозернистую массу под давлением 150—200 Кас/см2. Сформованные плитки просушивают и обжигают при 1100—1300° С. Двухслойная плитка площадью 250 см2 и толщиной 4 см при работе излучателя излучает 2000 ккал/ч. Природный газ и воздух подают под давлением 60—100 мм вод. ст. В этих условиях поверхность плитки нагревается до 1200—1300° С.

|

■Ш32- Рис. 61. Газовая горелка инфракрасного излучения среднего, давления с пористым керамическим насадком |

Равномерность зернистости керамического элемента является существенным фактором для безупречной и безопасной работы излучателя. Опасность проскока газа внутрь горелки может иметь место, если применяется керамика большой теплопроводности. В керамическую массу примешивают древесные опилки или мелкие частицы древесного угля; в результате обжига керамической плитки внутри не образуются искусственные поры, которые способствуют снижению теплопроводности керамики. Это дает возможность создать значительный температурный перепад.

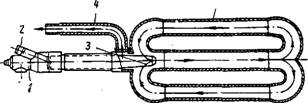

Примером излучающей горелки с пористой керамикой может служить инжекционная горелка среднего давления с керамическим насадком конструкции института Ленгипроинжпроект (рис. 61).

Паровая фаза сжиженного газа подводится по трубе диаметром ‘/г" к штуцеру, в котором установлена коническая форсунка с выходным отверстием 0,8 мм.

Струя газа после выхода из форсунки вместе с инжектируемым воздухом поступает в инжектор. Воздухорегулировочная шайба у горелки отсутствует.

|

Г |

Из инжектора газовоздушная смесь поступает в камеру размером 90X244X244 мм. В камере имеется отверстие, в котором установлены четыре керамические плитки, склеенные между со

бой составом из жидкого стекла и порошкообразного шамота. Размер каждой керамической плитки 115X115X40 мм.

Состав массы для приготовления плиток следующий: кварцевые отходы (фракции 9—30 оте/сж2) —82%; доломит бегунного помола — 1 %; полевой шпат — 1°/о; пиритовые огарки — 5%; спиртовая барда — 3,5%; известковое молоко — 7,5%.

Каждая плитка имеет большое количество мельчайших отверстий (диаметр 0,05—0,2 мм), имеющих хаотичное расположение и конфигурацию каналов. Живое сечение отверстий составляет в среднем 30% всей огневой поверхности плитки. Насадок горелки нагревается до температуры 1000—1100° С при темпера-

|

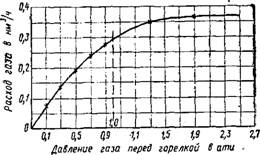

Рис. 62. Зависимость изменения расхода газа от давления его перед горелкой |

Туре окружающей среды 20° С. Следует отметить, что количество отверстий на каждом* квадратном сантиметре площади огневой поверхности насадка неодинаково, что приводит к неравномерному распределению температуры по его поверхности во время работы горелки.

Проведенные испытания горелки (рис. 62) показали следующие основные результаты.

1. При изменении давления газа перед горелкой от 0,1 до 1,6 кгс/см2 расход газа увеличивается от 0,07 до 0,33 м3/ч. Нижний предел проскока пламени в камеру газовоздушной смеси наблюдается в режиме горения, характеризующемся величиной давления газа 0,2 кгс/см2. Верхний предел проскока пламени не наблюдался, так как горелка работала устойчиво в диапазоне изменения давления от 0,2 до 2,5 кгс/см2. При давлениях газа свыше 1,5 кгс/см2 расходная характеристика имеет пологий характер, т. е. расход газа в этой области давлений изменяется очень незначительно.

2. В диапазоне колебания давления газа от 0,5 до 2,5 кгс/см2 Коэффициент избытка воздуха изменяется в пределах 1,48—0,8. Оптимальная величина избытка воздуха, соответствующая мак

симальной температуре излучающей поверхности насадка и равная 1,03—1,05, наблюдается при давлении газа перед горелкой 0,95—1 Кгсісм2.

3. Полученная графическая зависимость кроме выявления количественной характеристики тепловой работы насадка позволяет сделать два вывода:

А) вследствие незначительного повышения температуры огневой поверхности излучателя при изменении тепловой нагрузки поддерживать давление газа перед горелкой выше 1 кгс/см2 Нецелесообразно;

Б) для сокращения продолжительности разогрева излучателя и выведения его в стабильное тепловое состояние рационально осуществлять пуск горелки в работу в первые 15 мин при давлении газа 2—2,5 кгс/см2 с последующим снижением давления газа до

1 Кгс/см2. При этом продолжительность разогрева излучателя сокращается более чем на 40%. Тепловая нагрузка долж— на колебаться в пределах 6370—7030 ккал/ч при давлении газа перед горелкой 1— 1,5 кгс/см2.

4. Изменение давления газовоздушной смеси перед насадком толщиной 40 мм колеблется в пределах от 0 до 9,5 мм вод. ст. при изменении давления газа перед горелкой 0—3 кгс/см2.

На основании произведенных испытаний горелки инфракрасного излучения имеют следующие характеристики: тепловая нагрузка 6370—7030 ккал/ч; давление газа перед горелкой 1— 1,5 кгс/см2-, коэффициент избытка воздуха в камере газовоздушной смеси 0,95—1,05; температура огневой поверхности керамического насадка 800—900° С; скорость прогрева насадка до указанной температуры 18—20 мин; содержание окиси углерода в неразбавленных продуктах горения (а = 1) под рефлектором горелки колеблется в пределах 0—0,006%; давление газовоздушной смеси в камере горелки перед насадком 5—7 мм вод. ст.; Давление среды под рефлектором горелки составляет 0,4—

2 Мм вод. ст.

|

Рис. 63. Излучающая горелка с пористой керамикой для бытовых плит |

Примером изучающей горелки с пористой керамикой может служить приведенная на рис. 63 горелка для бытовых плит. Отличительной особенностью данной горелки является возможность

переключения ее на основной и дополнительный (малый) нагрев. Корпус 1 блюдообразной формы с распределительной пластиной 2 образует камеру 3, сообщающуюся через отверстия в распределительной пластине 3 с нижней стороной излучающего насадка 4 из пористого керамического материала. Распределительная пластина служит для регулирования подачи горючей смеси через насадок горелки. Из основного трубопровода 5 газовоздушная смесь стехиометрического состава подается под распределительную пластину и через отверстия 6 подходит к внутренней поверхности насадка. От-, верстия имеют различный диаметр, что способствует равномерному распределению газовоздушной смеси по насадку. При малом нагреве накал остается столь же сильным, но уменьшается площадь нагрева. Горючая смесь в этом случае подается по дополнительному каналу 7 и через отверстия 8 Поступает в каналы 9 распределительной пластины. Каналы соединены в центре и расходятся радИально. Таким образом, смесь проходит к ограниченному участку насадка и нагревает только его. Расположение каналов обеспечивает равномерное распределение тепла по дну посуды. Горелка зажигается от запальника 10 через каналы. При нормальной работе горелка включена на основной и дополнительный нагревы.

За рубежом также распространен газовый каталитический излучатель. Он сжигает газ при температуре 100—400° С. Излучатель состоит из пористой асбестовой массы, которая пропитана катализатором. Электрический элемент нагревает часть асбестового слоя пока не произойдет поджигание газовоздушной смеси. При поверхностной температуре 400° С достигается максимум излучения длиной волны —4,25 мк. При минимальной температуре около 100° С длина волны составляет примерно 7,7 мк. Каталитический излучатель дает очень мягкое излучение, которое при сушке растительных и животных материалов предохраняет их от разложения. Излучатель применяется для технологических процессов во взрывоопасных помещениях.

|

Рис. 64. Схема газового каталитического излучателя |

|

/ — корпус; 2 — форсунка; 3 — электрические нагреватели; 4 — газовая камера; 5 — огнеупорный насадок |

На рис. 64 показана схема газового каталитического излучателя. Удельная тепловая нагрузка такого излучателя составляет 1 ккал/см2 • ч. Температура поверхности около 400° С. Производительность его можно регулировать путем изменения давления газа.

В установках для каталитического обогрева в США исполь зуется один или несколько нагревателей. Газовоздушная смесь сгорает на поверхности каталитических активных сеток, изготовленных из жаростойких сплавов, покрытых палладием, платиной, осмием, родием, рутением или иридием. Температура сетки 400° С. Предварительный подогрев их осуществляется обычными газовыми горелками.

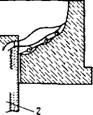

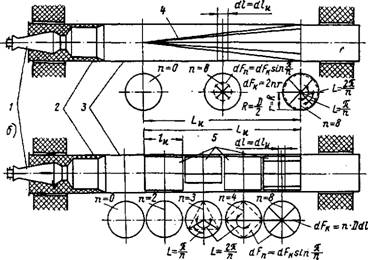

Трубчатые излучатели. Одной из разновидностей газовых инфракрасных излучателей являются так называемые радиационные трубы или трубчатые излучатели, которые широко применяются в промышленных печах для термической и термохимической обработки деталей косвенным нагревом в контролируемых газовых средах. Нагрев этих труб производится продуктами сгорания от газовых горелок, помещенных внутри их. Такими излучателями оборудуются печи в металлообрабатывающей и машиностроительной промышленности.

Отличительными особенностями современной промышленной печи является оснащение ее механизмами с автоматическим управлением и регулированием тепловых параметров, контролем и» регулированием состава среды, в которой происходит нагрев.

Существуют два типа промышленных, радиационных печей: муфельные, в которых обрабатываемые изделия помещаются в муфель, заполненный соответствующей газовой средой и обогреваемый снаружи, и с радиационными (излучающими) трубами, внутри которых сжигается газ. Эти трубы обладают большой поверхностью теплоотдачи. Они располагаются в рабочем пространстве печи, заполненном контролируемой газовой средой.

Печи с контролируемыми газовыми средами могут быть самых разнообразных типов. Выбор схемы печи зависит от технологических требований.

Технико-экономический анализ подтверждает целесообразность применения* радиационных труб. Радиационные трубы изготовляются из жароупорной стали, а также из карборунда.

Условия сжигания газа в таких трубах значительно отличаются от обычных условий. Сложность заключается в том, что здесь не представляется возможным более или менее полно учесть влияние аэродинамических факторов на тепломассообмен. Отсюда все расчеты, основанные только на данных теплового и материального баланса, являются приближенными.

Существуют два способа сжигания газа для получения равномерного нагрева по всей длине трубы.

1. Один из компонентов горения (горючий газ или воздух) подводится целиком в начале излучающей трубы, а другой — отдельными частями вдоль трубы.

2. Газ и воздух подвоДятся в начале излучающей трубы. При этом с теплотехнической точки зрения имеет существенное значение, какой газ подводится целиком и какой отдельными порциями.

При втором способе смешение компонентов и процесс горения в трубе регулируются или подбором скоростей движения с таким расчетом, чтобы’ обеспечить полноту сгорания газа только к самому концу трубы, или применением разных смешивающих приспособлений, расположенных на отдельных участках трубы.

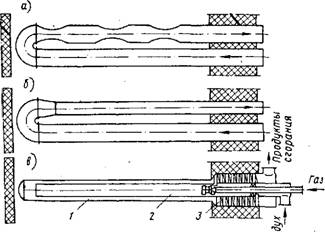

Существуют самые разнообразные конструкции излучающих труб. Наиболее распространенные из них прямые, V и W-образ- ные и кольцевые. Располагаются трубы в печах горизонтально и вертикально.

На рис. 65 показаны различные формы излучающих труб, а на рис. 66 —радиационная кольцевая труба с рециркуляцией продуктов горения. Каждая излучающая труба имеет свою горелку.

|

2-4^ |

|

Рис. 65. Формы излучающих труб |

|

2 — U-образная; — кольцевая |

|

1 — прямая; 3 — W-образная; |

Равномерный нагрев трубы в значительной степени зависит от качества смешения газа с воздухом, т. е. от конструкции газовой горелки. Горелка выбирается в зависимости от способа сжигания газа, величины давления газа и воздуха, режима теплообмена при технологическом процессе. Конструкция горелки должна обеспечить: а) равномерную температуру стенки трубы по всей ее длине при экономичном сжигании газового топлива; б) удобство монтажа, эксплуатации и ремонта; в) безопасность работы и широкий предел регулирования теплопроизводительности.

5

|

Рис. 66. Излучающая кольцевая труба с рециркуляцией продуктов сгорания 1 — основная горелка; 2 — вспомогательная горелка; 3 — кратер горелки; 4— отвод продуктов сгорания; 5 — излучающая труба |

Для излучающих труб могут применяться как инжекцион — ные, так и двухпроводные горелки с принудительной подачей воздуха. Эти горелки могут быть с предварительным частичным

или полным смешением газа с воздухом. При эксплуатации горелок с частичным предварительным образованием газовоздушной смеси вторичный воздух подается дутьевым устройством или подсасывается тяговой установкой.

Для обогрева излучающих труб термических печей рекомендуется использовать горелки с частичным предварительным образованием газовоздушной смеси. 1М>г

Температура поверхности излучающих труб термической печи составляет 900—1000° С и выше.

Ввиду тяжелых температурных условий эксплуатации нагревательных печей срок службы излучающих труб, даже из жаростойкой стали, не превышает 6—8 месяцев. Поэтому радиационные трубы необходимо предохранять от перегрева на любом участке их длины. Режим горения газа должен быть таким, чтобы температура трубы была несколько ниже максимально допустимой. Для предохранения трубы от перегрева можно рекомендовать так называем мое растяжение факела по длине трубы.

Существуют два способа увеличения длины факела: 1) диффузионное горение (в радиационную трубу подаются недостаточно перемешанные газ и воздух) и 2) подача газовоздушной смеси с недостатком воздуха (дополнительный вторичный воздух за пределами горелки поступает непосредственно в трубу).

Однако применение этих способов снижает к. п. д. установки и ухудшает условия работы выходного конца излучающей трубы, заделанного в кладку.

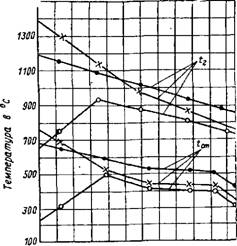

Изменение температуры продуктов сгорания и стенки излучающей трубы в зависимости от типа горелки и длины трубы показано на рис. 67.

|

А,* о,8 1,г ¥ V Длина трубы В м |

|

Рис. 67. Изменение температуры продуктов горения в излучающей трубе tr° С и температуры стенки трубы t °С в зависимости от типа горелки и длины трубы |

Были предприняты попытки выравнять температуру по длине трубы путем устройства специальных вмятин на ее поверхности усиливающих турбулизацию потока и вызывающих мест

ное увеличение скорости движения продуктов сгорания/Создали конструкцию вертикальной излучающей трубы с вмятинами на ее поверхности (рис. 68).

К сожалению, результаты эксплуатации этой конструкции излучающей трубы выявили низкий к. п. д. и значительную неравномерность температуры по ее длине (At= 150°С).

|

Рис. 69. Тупиковая рекуперативная излучающая труба |

А

Фт

|

Рис. 68. Вертикальная излучающая труба с вмятинами |

/ — газопровод; 2 — спиральный рекуператор; 3 — газовая горелка; 4 — внутренняя труба; 5 — нзлучающая труба

В зоне прохода трубы через свод печи наблюдался ее перегрев.

Инженерные поиски привели к созданию тупиковой рекуперативной излучающей трубы (рис. 69), в которой удалось получить более равномерный нагрев излучающей поверхности (Д/ = = 60° С).

Рекуперативный трубчатый излучатель состоит из внутренней (пролетной) и внешней (тупиковой) труб. Внутренняя

Труба имеет зону наивысшей температуры в начальном участке, а внешняя труба — в конечном.

Суммарный эффект теплоотдачи от потока продуктов сгорания и от излучения внутренней трубы дает незначительное изменение температуры стенки внешней трубы. Однако температура внутренней трубы на начальном участке оказывается более высокой, чем в чисто пролетной трубе, Двойная труба

|

Рис. 70. Способы увеличения теплоотдачи от газов к Стенке трубы и рекуперативная излучающая труба а — сплющивание обратной ветви U-образной трубы; б — уменьшение диаметра обратной ветви U-образиой трубы; в —рекуперативная раднацнониая труба: 1 — внешняя тупиковая труба; 2 — внутренняя пролетная труба; 3 — воздушный рекуператор |

|

Со |

Имеет змеевиковый рекуператор для подогрева поступающего воздуха за счет тепла выходящих из кольцевого пространства продуктов сгорания. »

Рекуператор размещается непосредственно у головки трубы. На рис. 70 также показаны способы увеличения теплоотдачи от продуктов сгорания[2] к стенкам излучающей трубы и выравнивания температур на ее поверхности. Для предупреждения порчи стенок печи и самой излучающей трубы она (труба) не имеет заделки второго конца в кладку.

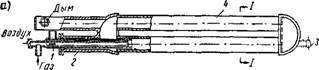

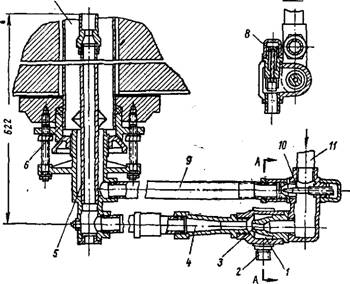

На рис. 71 представлены два варианта излучающих труб с рециркуляцией продуктов горения: однокольцевая и двухколь — цевая с односторонним креплением. Эти трубы не нарушают герметичность печи при разогреве, не требуют сальникового устройства и позволяют значительно увеличить эффективность

Использования газового топлива за счет удвоенной длины и рециркуляции продуктов сгорания.

|

|

|

Ркс. 71. Излучающие трубы с рециркуляцией продуктов сжигания |

|

А — схема однокольцевой излучающей трубы; б— схема двухкольцевой излучающей трубы; 1 — подвижное сопло горелкн; 2 — корпус горелкн; 3— глазок; 4— излучающая труба

Рнс. 72. Схема горелкн для одно-н двухкольцевой нзлучающнх Труб |

Теплонапряженность излучающей, поверхности одноколь — цевой излучающей трубы при сжигании 6 м3{ч природного газа составляет 20 124 ккал/м2 • ч, двухкольцевой — 13 158 ккал/м2 • ч.

1 — трубка подачн газа; 2 — пробка; 3 — передвижное газовое сопло; 4 — вывод питання электрозапальннка; 5 — отверстия для подсоса первичного воздуха; 5 — крепежный фланец; 7 — электрозапальннк; в—труба для подвода вторичного воздуха

Для увеличения равномерности нагрева труб целесообразно увеличивать кратность рециркуляции продуктов сгорания.

На рис. 72 изображена конструкция горелки, рекомендуемая для указанных выше труб. Горелка предусматривает регулирование длины факела изменением соотношения первичного и вторичного воздуха путем осевого перемещения газового сопла.

Для выравнивания температуры стенки излучающей трубы по ее длине иногда применяют вторичные излучатели в виде вставок различного сечения, размещающихся внутри трубы. Вторичный излучатель получает тепло от потока продуктов сгорания за счет конвекции и излучения трехатомных газов, в результате чего его температура оказывается в интервале между температурами газов и стенки трубы. Все полученное тепло

|

Рис. 73. Излучающая труба с вторичными излучателями переменной поверхности |

А — вставка с непрерывно увеличивающейся поверхностью теплообмена;

6 — вставка со ступенчатым изменением поверхности теплообмена 1 — газовая горелка; 2 — защитный огнеупорный слой; 3 — излучающая (радиационная) труба; 4 — вставка с непрерывно увеличивающейся поверхностью; 5 — ступенчатые вставки

Вторичный излучатель передает окружающей поверхности, т. е. стенке трубы. Теплоотдача стенке (от потока газов) при этом увеличивается за счет уменьшения эквивалентного диаметра сечения и повышения скорости потока. Дополнительное тепло составляет 20—50% теплоотдачи основного потока продуктов сгорания и зависит от конвективной поверхности вторичного излучателя, его эффективной радиационной поверхности и степени черноты системы «излучатель — стенка».

|

97 |

Меняя конвективную и радиационную поверхности излучателя, можно обеспечить постоянство суммарного количества передаваемого тепла даже при снижении температуры продуктов сгорания по длине трубы.

7—882

Для решения этой задачи была предложена излучающая труба со встроенным вторичным излучателем, теплообменная поверхность которого увеличивается по длине трубы по мере уменьшения температуры газов.

Сжигание газового топлива в излучающей трубе должно осуществляться с помощью индивидуальной для каждой трубы

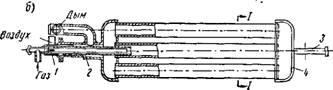

|

Рис. 74. Радиационные трубчатые нагреватели А — U-образная радиационная труба: / — окно для ввода газового запальника; 2 —горелка с периферийной подачей воздуха; 3 — рекуператор б — Р-образная радиационная труба: 1 — рекуператор; 2 — стабилизатор факела; 3 — основная топочная труба; 4 — труба для отвода продуктов сгорания В — W-образная радиационная труба: 1 — корпус радиационной трубы; 2 — рекуператор; 3 — газовая горелка; 4 — газовый запальник г—однокольцевая радиационная труба с рециркуляцией продуктов горения: 1 — горелка; 2 — радиационная труба; 3 — соединительная камера Д — тупиковая рекуперативная радиационная труба: I — рекуператор; 2 — внешняя Излучающая труба; 3 — горелка; 4 — внутренняя перфорированная труба е— двухкольцевая радиационная труба с рециркуляцией продуктов горения: / — горелка; 2 —- радиационная труба; 3 — окно для ввода запальника |

Газовой горелки полного предварительного смешения, обеспечивающей беспламенное горение. В данном случае процесс горения завершается на расстоянии 3—8 диаметров от устья горелки. При этом коэффициент избытка воздуха не превышает 1,03—1,05.

Конструкция излучающей трубы с двумя вариантами вторичных излучателей представлена на рис. 73. Для этих излучателей (вставок) характерно неравенство конвективных и эффективных радиационных поверхностей теплообмена.

В конвективном теплообмене участвует полная геометрическая поверхность излучателя. При этом эффективная радиацн-

онная поверхность примерно равна внешней поверхности условного охватывающего многоугольника.

На основании опытов можно рекомендовать для излучающих труб диаметром 70—110 мм устанавливать вторичные излучатели на расстоянии 500—550 мм от устья горелки, включая длину обмурованной части (200—250 мм). При ступенчатом исполнении вторичных излучателей длина каждой ступени не должна превышать 250 мм. В нагревательных печах при беспламенном сжигании газового топлива необходимо устанавливать излучающие трубы с обмурованными начальными участками.

На рис. 74 показаны радиационные трубчатые нагреватели, разработанные институтом газа АН УССР. Технические данные указанных радиационных нагревателей приведены в табл. 20.

Рассмотрим систему уравнений теплообмена, позволяющих найти необходимые площади вторичного излучателя. Суммарная теплопередача от газов и излучателя к стенке на единицу ее длины (ккал/м • ч) определяется по формуле

Q’ = Q + AQ,

Где Q—тепло, передаваемое от потока газов стенке трубы на единицу длины трубы (ккал/м-ч), определяемое по формуле

Q = af(Tr-T),

Где а — суммарный коэффициент теплоотдачи от потока газов стенке трубы в ккал/м2 • ч • град-, F—поверхность нагрева грубы на единицу длины в м2/м; Тг— температура продуктов сгорания в °К; Т— температура стенки трубы в °К;

AQ—дополнительное количество тепла, передаваемого от вторичного излучателя к стенке трубы (ккал/м • ч), Определяемое по формуле

Е — степень черноты системы излучатель — стенка;

/и— эффективная радиационная поверхность излучателя

На единицу длины в м2/м; Ти — температура излучателя в °К.

|

Zjl4 _ /JMi юо/ I, юо/ J’ |

|

7* |

|

99 |

С другой стороны, для установившихся условий

AQ = аи/к(7- — TJ = 4,9 є/н

Где ан— суммарный коэффициент теплоотдачи от газов к излучателю в ккал/м2 • ч’ град;

|

Таблица 20 Основные технические данные радиационных трубчатых нагревателей

/к— конвективная поверхность излучателя в м2/м, Следовательно Q’ = а/ (Тг — Т) + аи /к (Гг — Ги) = а/ (Тт — Т) + |

|

|

Каждая схема сечения вторичных излучателей, приведенных на рис. 73, характеризуется определенной зависимостью между конвективной и радиационной поверхностями, т. е.

/и = ф(/к).

За конвективную поверхность (/к) следует принимать полную геометрическую поверхность излучателя, а за эффективную радиационную (/и) — внешнюю поверхность условного охватывающего многоугольника.

Между конвективной /к и эффективной радиационной /и поверхностями теплообмена существует зависимость

, , . 180° , . я

/и = /к Sin—————————————- = /к Sin — ,

П п

Где п — число лучей. 100

Величина п при плавном изменении поверхности излучателя (см. рис. 73, а) /к остается постоянной при ступенчатом изменении (см: рис. 73,6), /к—переменна и может меняться от 2 до оо.

Поверхность конвективного теплообмена излучателя /к определяется из следующих соотношений:

А) для ступенчатого излучателя

Т І

Число ступеней излучателя;

Число лучей в ступени (величина переменная в пределах всего излучателя, но постоянная для каждой из т ступеней);

Диаметр радиационной трубы в м; Длины всего излучателя и ступени излучателя.

Т

LK = £ /и, і

Б) для плавного излучателя

F — — L ■

H — 2 ^и,

Где D — диаметр радиационной трубы в м

L„ — длина излучателя в м П — число лучей (постоянная величина).

Приближенный расчет схем и поверхностей излучателей по длине трубы производят в следующем порядке.

1. Длина радиационной трубы делится на 4—6 участков и из условий равномерной теплоотдачи определяется средняя температура продуктов сгорания на каждом участке.

2. Определяются значения Q‘ и Q на каждом участке. ^

3. Находят значения /к; /и; Та на каждом участке.

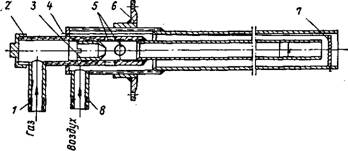

Результаты расчета одной из труб приведены на рис. 75.

В радиационных трубах вторичный воздух подается в зону сжигания воздушным эжектором или вентилятором. При этом создаются условия для «растянутого» факела горения.

Газовоздушная смесь выходит из кратера горелки со значительными скоростями (20—50 м/сек). Для создания устойчивого горения без отрыва пламени (в условиях относительно холодных поверхностей в зоне горелочных устройств) требуется непрерывно действующий источник зажигания у корня горящей газовоздушной смеси. Он создается за счет отвода части основного потока газовоздушной смеси к выходу центральной струи из носика горелки.

|

Где ш — П — |

|

D— LM L— |

Устойчивость горения может обеспечить также и вспомогательная горелка с независимой подачей газа или его смеси

А — Т температура продуктов сгорания в трубе без вторичных излучателей; Т — температура продуктов сгорания в трубе с вторичными излучателями; ТИ — температура поверхности вторичных показателей;

Й______________ о * Q — тепло, передаваемое стенке трубы без излучателей и

Vct, ст2

I с излучателями; QH3JI —тепло, передаваемое стенке вторичными из-

( ек —конвективная и излучающая поверхности вторичных

Й лучателями; гцзл

|

Рис. 75. Изменение температуры продуктов сгорания, температуры поверхности вторичных излучателей и теплоотдачи по Длине излучающей трубы |

|

0,25 Lis 0,1S 1 }25 1,5 Длина излучающей трубы В м |

Излучателей (в окружностях показаны сечеиия вторичных излучателей по длине излучающей трубы)

С воздухом. Эта горелка будет непрерывно поджигать смесь, выходящую с большой скоростью из основной горелки.

При подаче природного газа в центр вертикально расположенной трубы горение его заканчивается примерно на длине 30 диаметров трубы. Распределение температуры по длине получается достаточно равномерным. Для того чтобы горение закончилось на длине 12’диаметров трубы, воздух, необходимый

|

7 Л-А

Рис. 76. Газовая горелка с активной воздушной струей и регулированием количества принудительно подаваемого вторичного воздуха / — газовая камера; 2 — газопровод; 3 — воздушная форсунка: 4 — смеситель; 5 — трубопровод газовоздушной смеси; 6 — радиационная труба; 7 — стабилизатор горения; 8 — регулятор подачи газа; 9—трубопровод вторичного воздуха; 10 — регулятор вторичного воздуха; II — воздухопровод |

Для сгорания газа, следует разделить на первичный и вторичный. Проведенные опыты показывают, что оптимальной яв-_ ляется подача первичного воздуха в количестве —50% (аперВ = = 0,5). Газовоздушную смесь (а =0,5) можно получить в инжек — ционных горелках с активной газовой или воздушной струей.

При конструировании газовых горелок для радиационных труб необходимо учитывать стабилизацию горения в низкотемпературной среде при высоких скоростях истечения газовоздушной смеси из кратера горелки.

На рис. 76 показана горелка с активной воздушной струей для вертикальной радиационной трубы, в которой стабилизация

Горения осуществляется путем подсоса внешней поверхности факела вторичного воздуха. Стабилизатор устойчиво работает при скорости истечения газовоздушной смеси 0,5—15 м/сек. Такая скорость соответствует требованиям практики.

При сжигании в трубе 2,5 мъ газа скорость газовоздушной смеси в трубе составляет 4—5 м/сек, число Re=2000 — s — 2500. Ламинарный характер движения в трубе затрудняет смешение газа с воздухом и не обеспечивает полноту горения. Для турбули — зации потока оказалось необходимым сужать сечение трубы путем вмятия стенок в определенных местах на глубину примерно

|

Бы с эжекцией газа воздухом / — подвод воздуха; 2 — воздушная форсунка; 3 — смеситель первичной газовоздушиой смесн; 4 — кольцевая камера газового запальника; 5 — кратер; 6 — игольчатый клапан для отладки подачи газа |

0,5 ее диаметра. Оптимальное число вмятин (2—3) расположено на расстоянии 800—1000 мм от начала излучающей части трубы.

При выборе конструкции газовой горелки для пролетной вертикально расположенной трубы следует учитывать необходимость разделения воздуха на первичный и вторичный в пропорции 1:1, наличие самотяги в трубе, величину разрежения в начале трубы (1 мм вод. ст.) и создаваемую за счет этого разрежения скорость (3—4 м/сек).

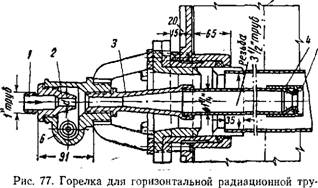

На рис. 77 показана горелка для горизонтальной радиационной трубы с использованием газа низкого давления. Газ подается через нуль-регулятор и инжектируется воздухом. Воздух через исполнительный механизм поступает одновременно в горелку и в воздушный эжектор для отсоса продуктов сгорания. Это обеспечивает подсос вторичного воздуха в зону горения.

Для установки в тупиковых радиационных трубах можно использовать горелку, изображенную на рис. 78, которая обеспечивает довольно равномерный нагрев трубы по ее длине.

Для определения допустимых тепловых напряжений на излучающей поверхности радиационной трубы можно рекомендовать графики А. Д. Свинчинского (рис. 79). При определении величины допустимых тепловых напряжений на излучающей поверхности трубы следует учитывать и тепловые напряжения на объем трубы. Максимальная величина теплового напряжения, при которой удается полностью сжечь газ в объеме трубы,

|

|

|

Рис. 78. Газовая горелка для тупиковой радиационной трубы |

I — кольцевая щель для выхода воздуха; 2 — газопровод; 3 — щель цля выхода газа; 4 — завихриваю — щая лопатка

|

200 |

|

Т В00 800 1000 1200 Температура в °С |

|

79. График зависимости допустимых удельных поверхностных тепловых нагрузок на излучающую трубу от температуры иагрева стали в защитной атмосфере в °С |

7—<„ = 1300° С

Составляет 3 млн. ккал/м3 • ч. Превышение этой величины приведет к выбросу из трубы факела, что недопустимо.

Черные излучатели с обогреваемой стенкой. Черные излучатели представляют коробки или туннели с двойными стенками, между которыми размещены газовые горелки или движутся продукты сгорания, обогревающие внутреннюю стенку. Внешняя стенка изолирована для уменьшения потерь тепла в окружающую среду. Излучающая поверхность (стенка) нагревается до температуры 400—500° С.

|

105 |

К черным излучателям относится, в частности, излучатель типа PL-600 (рис. 80). Излучающей его частью является чугунная плита, снабженная с наружной стороны вертикальными ребрами, увеличивающими поверхность теплопередачи от дымовых газов. Задняя стенка камеры теплоизолирована. В нижней части камеры размещена инжекционная горелка низкого

8—882

Давления, которая нагревает чугунную плиту по всей ее поверхности. Зажигание излучателя производится от электроспирали мощностью 100 вт, работающей от сети напряжением 24 в.

Основные технические данные: расход природного газа — 0,36 м3/ч; давление газа — 175 мм вод. ст.; максимальная излучающая тепловая нагрузка—1500 ккал/ч; максимальная температура поверхности —500°С; размеры излучателя — 650Х330Х

|

Рис. 80. Черный иифраизлучатель PL-600 / — изоляция; 2 — горелка; 3 — излучающая панель |

Х88 мм; размеры излучающей плиты — 600X200 мм; вес — 22 кг.

Черный инфракрасный излучатель описываемого типа предназначен для технологических целей. Топочное пространство отделено от рабочего, поэтому он может применяться во взрывоопасной среде.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике