Первые промышленные установки для сушки лакокрасочных покрытий с помощью лучистой энергии были сооружены на автомобильных заводах, и с тех пор в автомобильной промышленности инфракрасной сушке принадлежит основное место. Повысилось качество окраски кузовов автомобилей и резко сократилось время сушки, что особенно важно в поточном /производстве: Здесь процессы окраски и сушки изделий должны протекать непрерывно. (

Современные инфракрасные сушильные установки на автомобильных и других заводах представляют собой туннели, на внутренних поверхностях которых установлены светлые или темные излучатели. Сушка окрашенного автомобиля в таком туннеле длится всего примерно 10—15 мин. Камера оборудована приточ- но-вытяжной вентиляцией. Кузова автомобилей омываются потоком нагретого воздуха. Такое сочетание конвективного и инфракрасного методов сушки значительно экономит тепловую энергию.

Сушка эмали инфракрасными лучами происходит в камере при более низкой температуре внутреннего воздуха в ней, чем при конвективной сушке. Это позволяет избежать порчи приборов, которые могут быть смонтированы до момента сушки покрытия. Вместе с тем температура подложки достигает требуемых значений. Метод инфракрасного нагрева незаменим для сушки последнего наружного слоя лака на собранных автомобилях. Инфракрасные лучи так быстро просушивают. отделочный слой, что не успевают повредить нетеплостойкие детали.

Форма сечения рабочего пространства сушильной установки может быть приспособлена к форме поверхности автомобиля, и потому сушка происходит равномерно по всей ее площади. Кроме того, в этих сушилках можно ремонтировать покрытия на автомобильных кузовах, используя такие же эмали, какие применялись при первой окраске их, и производить сушку, не удаляя стекол, подушек и приборов. Для этих целей может быть использована и передвижная сушильная установка, имеющая фор — му дугообразного свода и оборудованная генераторами инфракрасных лучей, медленно перемещающаяся на резиновых шинах над автомобилем, высушивая лак на толькб что отремонтированных местах. Светлые излучатели в этом случае незаменимы, благодаря безынерционному включению и выключению.

При сушке искусственных смоляных лаков взрывоопасность не так велика; для полного затвердевания пленки лака необходимо,, однако; нагревать ее до температуры 120—150° С. Использование инфракрасного излучения позволяет легко решить эту задачу. При этом удается достигнуть резкого сокращения времени сушки, что является важнейшим фактором в современном поточном производстве. Сушка инфракрасными лучами мало применима для лаков, содержащих большое количество масла, так как одновременно с сушкой обычно протекает процесс окис* ления, который не может быть ускорен за счет нагрева.

Сушка нитролаков происходит в естественных условиях, так как растворитель испаряется уже при комнатной температуре’.

Сушка же синтетических и пентафталевых эмалей осуществляется при температуре 120—150° С.

От правильно выбранного режима сушки зависят механиче* ские и защитные свойства покрытий: твердость, стойкость к уда* ру, адгезия, эластичность, водостойкость и др.

До последнего времени широко использовались электрические инфракрасные сушильные установки. За последние годы начали применяться газовые инфракрасные сушильные установки. Вследствие того что газ является наиболее дешевым топливом, терморадиационные сушильные установки с газовым обогревом являются более рентабельными.

Тепловая энергия, затрачиваемая на высушивание единицы изделия в этих установках, обходится в среднем в 2—4 раза дешевле, чем в сушилках с электроподогревом. Газовые инфракрасные установки для сушки лакокрасочных покрытий в основном применяются двух типов: с темными и светлыми излучателями.

В установках с темными излучателями металлические панели нагреваются проходящими через них продуктами сгорания. При этом максимальная температура излучателя составляет 460° С. ‘

В установках со светлыми излучателями эксплуатируются беспламенные горелки инфракрасного излучения, которые обладают большей интенсивностью (плотностью) потока излучения.

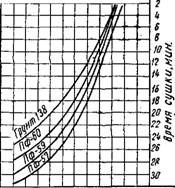

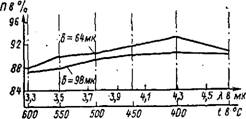

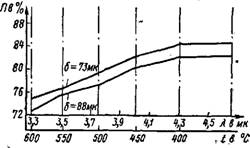

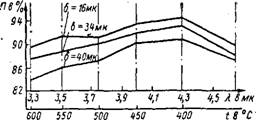

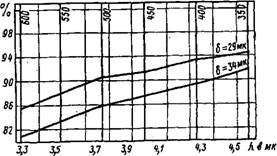

На рис. 97, 98, 99, 100, 101 приведены графики, характеризую-, щие зависимость проницаемости лакокрасочных пленок от температуры излучающего экрана и соответствующей ей длины волны максимума излучения.

Из графиков видно, что все лакокрасочные покрытия обладают довольно высокой проницаемостью (70% и выше) в диапазоне волн излучения длиной от 3,3 до 5 мк.

|

Рис. 97. Проницаемость сырой пленки мо — чевино-формальдегидного лака УВЛ-1 (толщина указана для высушенной пленки) |

|

|

Рнс. 98. Проницаемость сырой пленки моче — вино-формальдегидиой эмали У-311 (белая)

|

1 |

6= 11т б=гвм Ь 6=40 |

К |

||

|

Jf3 3,5 3,7, 3,9 , V «„3 %5 HStm |

|

600 550 500 КО № 16 °С |

Рис. 99. Проницаемость сухой пленки пента — фталевой эмали ПФ-71 (бежевая)

Температура пленки в процессе сушки при прочих равных условиях определяется оптическими (коэффициент поглощения), тепловыми (теплопроводность, теплоемкость, температуропроводность) и физическими (вес, масса) свойствами окрашенного изделия. Исследования показали, что сушку лакокрасочных по-

|

Рис. 100. Проницаемость сырой пленки мо — чевино-формальдегидной эмали У-417 (черная) |

Крытий можно осуществлять с температурой излучающего насадка 800—900° С. Насадок излучает инфракрасные лучи в диапазоне 1,1—3 мк.

|

Рис. 101. Проницаемость сырой пленки метамино — алкидной эмали № 843 (бежевая, второе покрытие) |

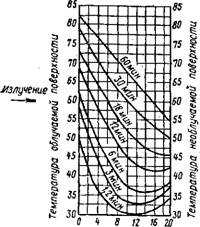

На рис. 102 приведена номограмма для определения оптимальных параметров сушки некоторых лакокрасочных покрытий, нанесенных на стальной лист толщиной 0,8—1,2 мм при применении газовых горелок типа КГ-3 и ГИИВ-1. По номограмме можно определить: зависимость температуры поверхности нагрева от разных расстояний до горелочных насадков; расстояние между осями горелок КГ-3 (12-плиточные) и ГИИВ-1 (10-пли — точные); расстояние горелок от нагреваемой поверхности и время сушки покрытия.

Рассмотрим примеры практического применения инфракрасных газовых излучателей для сушки лакокрасочных покрытий.

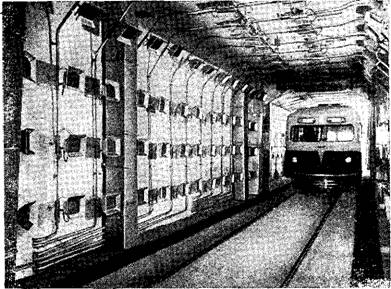

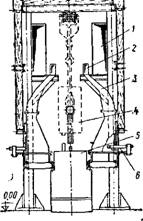

На рис. 103 представлена сушильная камера с горелками инфракрасного излучения, смонтированная на Московском троллейбусном ремонтном заводе. Проект газооборудования выполнен институтом Мосгазпроект по результатам лабораторных ис-

|

|

|

I |

|

% |

Гм Но 220

|

180 Т т

|

|

100 BOO 500 Too 300 200 Расстояние от излучателя да поверхности нагрева мм |

500 600 700 SOO 900 1000 Расстояние между осями горелок,

Їм

Горизонтальная ось

Рис. 102. Номограмма для определения оптимальных параметров сушки лакокрасочных покрытий при применении газовых горелок инфракрасного излучения

А — 10-плиточная горелка типа ГИИВ-1, площадь излучателя 0,029 м2; б — 12- плиточиая горелка типа КГ-3, площадь излучателя 0,035 мг

Пытаний, проведенных в Академии коммунального, хозяйства им. К. Д. Памфилова. При определении расположения горелок применена номограмма (см. рис. 102). Сушильная установка представляет собой закрытую камеру, в которой по стенам, потолку и на воротах располагаются горелки инфракрасного излучения. Камера проходная, имеет закрывающиеся ворота. Для направления и ориентации окрашенных поверхностей троллейбуса от

носительно горелок в полу имеется колея, по которой перемещаются колеса троллейбуса.

Всего в камере установлено 138 горелок инфракрасного излучения ГИИВ-1, объединенных в группы (всего 13 групп). Крайние группы к воротам имеют по 14 горелок (по 4 горелки расположены на воротах для облучения торцевых частей троллейбуса), остальные группы имеют по 10 горелок. Камера управляется от автоматического пункта управления — щита управле-

|

Рис. 103. Сушильная камера с горелками инфракрасного излучения для сушки троллейбусов |

Ния, который расположен на расстоянии 5 ж от камеры. Расстояние между осями горелок по вертикали 750 мм, по горизонтали 850 мм. Расстояние от насадка горелок до поверхности кузова троллейбуса 500 мм.

Для поддержания стабильного давления перед горелками газоснабжение камеры осуществлено от обособленного узла редуцирования.

Для окраски троллейбусов применяются пентафталевые эмали марок, приведенных в номограмме (см. рис. 102).

В качестве растворителей в указанных эмалях применяются огнеопасные и взрывоопасные жидкости (уайт-спирит, скипидар, ксилол). По нормам безопасности необходимо, чтобы процентное содержание паров растворителя в камере было в 5 раз меньше, чем нижний предел взрываемости их. Установлено, что тридцати-

Кратный обмен воздуха полностью обеспечивает взрывобезопас — ность камеры.

Для поддержания требуемого теплового режима в камере воздухообмен принят 100 кратным, что еще более делает безопасным эксплуатацию камеры.

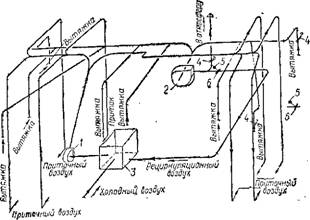

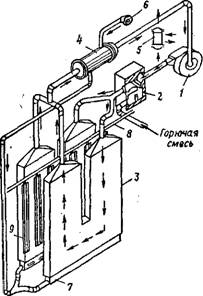

Схема приточно-вытяжной вентиляции сушильной камеры показана на рис. 104. Вентиляционная установка смонтирована на крыше камеры. Температура поступающего воздуха в камеру составляет 15—20° С. Система вентиляции имеет смесительную камеру, где холодный воздух, поступающий с улицы, смешива-

|

Рис. 104. Схема приточно-вытяжной вентиляции сушильной камеры |

1 — приточный вентилятор; 2 — вытяжной вентилятор; 3 — смесительная камера; 4 — шибер; 5 — место установки исполнительного механизма ИМ-2/120 м; 6 — заслонка ЗД

Ется с рециркуляционным. Нагнетание воздуха из смесительной в сушильную камеру осуществляется приточным вентилятором через металлические воздуховоды, заканчивающиеся в подпольных каналах с жалюзийными решетками. Удаление отработанного воздуха (содержащего продукты сгорания от горелок и пары растворителя) осуществляется через решетки в потолке камеры и систему металлических коробов.

Сушильная установка оборудована автоматикой безопасности и регулирования. Автоматика безопасности предусматривает: отключение подачи газа при падении давления газа ниже допустимой величины и выключении приточно-вытяжной вентиляции; последовательность розжига горелок и невозможность пуска газа в горелки без предварительного включения приточно — вытяжной вентиляции и электрического зажигания.

В качестве исполнительного прибора автоматики безопасности применен предохранительно-запорный клапан с электромагнитной головкой. Минимальное давление газа контролируется предохранительно-запорным клапаном. Работа приточной вентиляции контролируется реле потока воздуха РПВ, чувствительный элемент которого установлен в трубопроводе за приточным вентилятором. Вытяжная вентиляция контролируется сигнализатором падения давления СПДК.

При нарушении нормальной работы приточно-вытяжной вентиляции электрическая цепь электромагнитной головки, установленной на предохранительно-запорном клапане, размыкается и последний перекрывает подачу газа к горелкам камеры.

Зажигание горелок осуществляется от электрических спиралей.

Автоматическое регулирование температуры воздуха, поступающего в камеру, осуществляется дроссельной заслонкой с электрическим исполнительным механизмом ИМ-2/120, связанным с электроконтактным термометром, датчик которого установлен в трубопроводе приточного воздуха, и работающим в комплекте со ступенчатым преобразователем.

Эксплуатация радиационной установки с горелками инфракрасного излучения для сушки троллейбусов после окраски дает значительный экономический эффект по сравнению с ранее применявшейся конвективной сушкой.

При радиационной сушке горелками инфракрасного излучения каждый слой покрытия сушится 15 мин вместо 4 ч, а все семь слоев покрытия за 1 ч 45 мин вместо 28 ч. Температура на поверхности кузова 80° С.

Внедрение радиационной сушки на заводе дает экономию газа в год 1 233 225 м3, а электроэнергии — 207 060 квт-ч.

Результаты технико-экономического расчета приведены в табл. 23.

|

Таблица 23 Технико-экоиомические показатели от внедрения радиационной сушки троллейбуса в руб.

|

На заводе одной иностранной фирмы (США) установлена газовая сушильная печь непрерывного действия. Установка используется для сушки защитного лакового покрытия механиче

ских затяжек «молния». Сушильная печь двухъярусная; на каждом уровне установлено 12 горелок инфракрасного излучения, снабженных объемными керамическими сетками с теплопроизво — дительностью по 3000 ккал/ч. При сжигании смеси природного газа и воздуха керамика нагревается до температуры 870— 900° С. На расстоянии 75 мм от излучающей поверхности температура изделий составляет 55—60° С. Время сушки на двух ярусах 1 мин производительность 550 кг/ч; размеры 1,2X0,6X0,6 м. Применение газовой сушильной печи позволило сократить время сушки, улучшить качество покрытия и сократить затраты на топливо в 4 раза.

Сушильная печь оборудована приборами автоматики безопасности и регулирования.

Сушка лакокрасочных материалов источниками темного излучения. На рис. 105 показана радиационная сушильная камера с излучающими панелями, обогреваемым» газовыми горелками.

Излучающие панели (стальные, чугунные) позволяют изменять величину теплового потока от 2000 до 22 000 ккал1м2-ч за счет расхода газа. Сжигание газа производится в самих панелях с использованием инжекцион — ных горелок или в выносных топках.

Конструкция термоизлучателей, работающих на газообразном топливе, представляет собой герметическую сварную коробку из жаростойкой стали толщиной 4 мм, поверхность которой (панель) вогнута для лучшей передачи тепла лучеиспусканием. Сечение коробки по ходу продуктов сгорания постепенно сужается, что улучшает условия теплопередачи.

|

Рис. 105. Радиационная газовая сушильная камера с темными излучателями |

|

Ї — короб для отсоса продуктов испарения; 2 — короб для отвода продуктов сгорания; 3—излучающая панель, ё — окрашенная деталь, подвешенная к конвейеру; 5 — рециркуляционный короб; 6 — газовая горелка |

На внутренней стороне излучающей стенки (панели) приварены ребра, способствующие выравниванию температуры по высоте панели. Нижняя часть панели (до ребер) экранируется дополнительными металлическими листами, чтобы предохранить стенки панели от действия высокой температуры продуктов сгорания. Наружная поверхность коробки теплоизолирована двухслойной изоляцией: высокотемпературной толщиной 30 мм, состоящей из смеси золонита (6 весовых частей), глиноземистого цемента (1 весовая часть) и низкотемпературной, состоящей из минеральной ваты толщиной 110 мм.

В нижнюю часть коробки вмонтированы газовые инжекцион — ные горелки.

Внутренняя излучающая поверхность камеры, образованная вогнутыми панелями, напоминает цилиндр, что обеспечивает сушку объемных деталей со сложной конфигурацией.

Изделия транспортируются через камеру подвесным конвейером. В верхней части камеры (по всей ее длине) образована щель для прохода подвесок с изделиями; в нижней части установлены панели и нагнетательный воздуховод.

Удаление продуктов сгорания газа из коробок (панелей) происходит через патрубки в верхней части, соединенные с общим газоотводным коробом.

В зависимости от требований, предъявляемых к сушке лакокрасочных покрытий, и от характера самого покрытия применяют два способа использования отходящих продуктов горения газов: а) конвективный обогрев изделий непосредственно отходящими газами и б) конвективный обогрев изделий воздухом, нагретым отходящими газами до необходимой температуры.

В первом случае отходящие газы с температурой около 500° С смешиваются с воздухом, поступающим для снижения их температуры до 100—150° С. Затем они отсасываются вентилятором и подаются в короб, расположенный в нижней части сушильной камеры.

Во втором случае отходящие газы отсасываются из сборного газохода и поступают в рекуператор, где температура их снижается до 100—200° С.

Отдельный вентилятор засасывает воздух из цеха, направляет его в рекуператор, где он нагревается до необходимой температуры и нагнетается в короб в нижней части сушильной камеры.

По торцам камеры предусмотрены зонтовые вытяжки, через которые отсасывают использованный горячий воздух, насыщенный парами растворителя. Вытяжку снабжают дефлектором или специальным вентилятором. Рекуператор, вентиляторы с приводами, воздуховоды и газоходы смонтированы на площадке опорной конструкции.

В сушильной камере предусмотрено автоматическое регулирование температуры панелей в пределах 350—460° С путем изменения подачи газа к горелкам.

На рис. 106 показан общий вид терморадиационной камеры с сжиганием газа в панелях (коробках) для сушки покрытий на мелких изделиях.

Камера предназначена для сушки лакокрасочных покрытий, нанесенных на детали, размеры которых в поперечном сечении по движению конвейера не превышают 600 мм.

Для облучения изделий применяют экраны темного излучения (панели), нагреваемые газом. Предусмотрена рекуперация тепла отходящих газов для нагрева воздуха в трубчатом реку» ператоре. Воздух подается в нижнюю зону камеры, чтобы обес-

Рис. 106. Общий вид терморадиационной камеры с сжиганием газа в панелях для сушки покрытий на мелких изделиях

А — общий вид; б — поперечный разрез 1 — излучающая панель: 2 — вытяжной зонт; 3 — вытяжной вентилятор; 4 — газовые горелки; 5—сборный коллектор продуктов сгорания; 6 — короб подвода продуктов сгорания к рекуператору; 7 — рекуператор трубчатый, 8 — вентилятор для отсоса и выброса продуктов сгорания после рекуператора; 9 — вентилятор для подачн воздуха через рекуператор в камеру; 10 — воздуховод к рекуператору; И — воздуховод от рекуператора к камере; 12 — распределитель горячего воздуха в камере; 13 — запальная горелка; 14 — дроссель-

Клапан

Печить более равномерный обогрев необлучаемой части поверхности узлов и деталей.

Корпус камеры сборный, состоит из шести’ секций, каждая из которых в свою очередь составляется из двух нагревательных панелей.

Нагревательная панель представляет собой пустотелую сварную конструкцию из жаростойкой листовой стали. Перепад температур между нижней и верхней частями панели на ее излучающей поверхности не превышает 40° С.

Горелки инжекционные. Трубчатый перфорированный насадок горелки располагается внутри панели, в нижней ее части, а смеситель — за ее пределами.

Для подсоса вторичного воздуха в нижней части панели имеется дверца, при помощи которой можно регулировать подачу воздуха.

Верхняя часть панели заканчивается фланцевыми патрубками для отвода продуктов сгорания газа в сборный отсасывающий газоход с последующим направлением их в рекуператор.

Тыльная поверхность панели и наружная сборных газоходов защищены двойным слоем термоизоляции.

В камере предусмотрено регулирование температуры панелей. Система регулирования включает: автоматически регулирующий самопишущий электронный потенциометр типа ПСР1-06; ступенчатый импульсный прерыватель СИП-01 и исполнительный механизм ИМ-2/120, перекрывающий заслонку на основном газоходе.

Датчиками температуры являются термопары, установленные в панелях.

Контроль за работой горелок осуществляется световой и звуковой сигнализацией.

Температуру воздуха, выходящего из камеры в атмосферу, и воздуха, поступающего в камеру, измеряют термопарой с милливольтметром типа МПЩПр-54.

Газ на запальных горелках поджигают автоматически с помощью спиралей сопротивления.

Такие же панельные терморадиационные сушильные камеры разработаны для сушки различных объемных изделий (баллонов, холодильников, стиральных машин и т. д.).

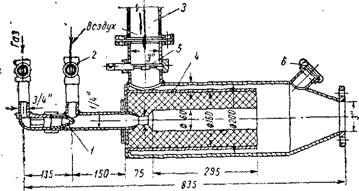

На рис. 107 показана принципиальная схема компактной высокопроизводительной терморадиационной сушильной камеры, установленной на Московском автозаводе им. Лихачева и предназначенной для сушки рам грузовых автомашин в вертикальном положении. При температуре панелей 450° С температурная неравномерность по высоте камеры не превышает нескольких градусов. Продолжительность сушки составляет 8 мин Вместо 40 мин или 1 ч при конвективной сушке. Камера позволяет осуществлять высокий подогрев воздуха, так как через

подогреватель проходит рециркулирующий поток смеси горючих газов с воздухом, который повышает тепловую экономичность сушильной камеры.

На опыте работы данной Камеры можно рекомендовать для’ выравнивания температуры поверхности излучающей панели применять рециркуляцию отходящих продуктов сгорания. Для. этой цели может быть применена горелка специальной конструкции, изображенная на рис. 108.

Природный газ через газовое сопло поступает в инжек — ционный смеситель. Газовоздушная смесь сгорает в шамотной туннели, вокруг которой имеется кольцевая щель. Через эту щель отработанные продукты горения подаются в камеру смешения, где горячие продукты горения разбавляются воздухом или отработанными газами из излучающих панелей до требуемой температуры. Замер температуры производится в вытяжных патрубках панелей; температура составляет примерно 470° С. Кожух горелки и камера смешения должны быть изготовлены из жароупорной стали и изолированы слоем шлаковаты.

Терморадиационные сушильные камеры с сжиганием газа в выносных топках или в панелях нашли широкое применение в Советском Союзе.

В целях применения в промышленности сушки лакокрасочных покрытий источниками темного излучения были произведены исследования физико-механических свойств лакокрасочных покрытий, высушенных этим методом.

Исследованию подверглись следующие лакокрасочные материалы: а) грунты: № 138, свинцовосуриковый № 186, У-223; б) эмали: ПФ-64, ПФ-65, ПФ-57, У-311 и ФСХ-26; в) шпаклевки: ЛШ-1 и заполнитель на тяжелом шпате; г) лак 4С.

|

Рис. 107. Схема терморадиационной сушильной камеры с рециркуляцией дымовых газов внутри излучающих панелей |

|

1 — рециркуляционный вентилятор; 2 —тог-.а: S — излучающие панели; 4 — рекуператор для подачи горячего воздуха в камеру; 5 — рекуператор для во~душных завес: 6 — вентилятор для горячего дутья: 7 — короб горячего дутья; 8 — цепь коивеПера; 9 — сушильные изделия |

Окраска производилась на металлических и деревянных образцах.

Физико-механические свойства определялись по следующим показателям: внешний вид; адгезия; твердость по маятнику; гибкость по шкале НИИЛКа; стойкость на удар; способность к шлифов? нию.

|

Рис. 108. Газовая горелка специальной конструкции для нагрева излучающих панелей продуктами горения газа, разбавленными воздухом |

/ — газовое сопло; 2 — воздух для горения; 3 — воздух для разбавления; 4 — керамический туннель; 5 — дроссельная заслонка; 6 — отверстие для зажигания и наблюдения за горением

|

Таблица 24 Результаты сравнительных испытаний сушки покрытий панелью темного излучения

|

|

Таблица 25 Результаты сравнительных испытаний сушки лакокрасочных покрытий панелью темного излучения на деревянных образцах

|

Испытание было проведено на деревянных и металлических (стальные пластины) образцах.

Данные замеров и сравнительных испытаний покрытий на стальных образцах приведены в табл. 24.

Из приведенной таблицы видно, что качество полученных пленок соответствует техническим требованиям.

Мочевино-формальдегидные и пентафталевые эмали, а также грунты № 138 и V-223 при терморадиационной сушке высыхают в несколько раз быстрее, чем при конвективной сушке.

Эмали и грунты, а также шпаклевка лаковая ЛШ-1 с толщиной слоя не больше 200—250 мк, высушенные панелью темного излучения, имеют удовлетворительные показатели твердости, сопротивления удару и адгезии.

Цвет светлых тонов эмалей У-311, ПФ-57 и грунта У-223, высушенных терморадиацией, не изменяется, в то время как при конвективной сушке эти краски желтеют.

Сушка лакокрасочных покрытий на деревянных образцах (сосна, бук и дуб) размером 120X90X20 мм производилась при влажности древесины от 7 до 30%.

Покрытие образцов из пресскартона производилось грунтом № У-223 и эмалью № У-311, а сушка их осуществлялась при температуре излучателя 360° С. На расстоянии 200 мм от излучателя температура на поверхности образцов составила 80— 85° С, а на расстоянии 300 мм — 45—50° С. Результаты сушки приведены в табл. 25.

Одновременно были высушены покрытия лаком 4С на деталях внутреннего оборудования вагона (аптечка, рамки).

Продолжительность сушки каждой окрашенной стороны 20—25 мин, расстояние 250 мм. Качество сушки хорошее.

Из проведенной работы можно сделать вывод, что сушку лакокрасочных покрытий по дереву и пресскартону можно производить панелями темного излучения при влажности не выше 13% —для сосны, 11% —для дуба и 15% —для бука.

Расстояние окрашенной поверхности от излучателя должно быть 200—300 мм.

Подготовка поверхности деталей и различных узлов под окраску при терморадиационном методе сушки не отличается от подготовительных операций при других методах сушки лакокрасочных материалов.

Продолжительность высыхания пентафталевой эмали № 65 при различной толщине стальной детали и расстоянии ее от излучателя 100 мм приведена в табл. 26.

|

Таблица 26 Результаты испытаний сушки покрытий пентафталевой эмалью № 65 при различной толщине стальной детали

|

При сушке толстостенных деталей следует учитывать, что деталь охлаждается постепенно и, следовательно, процесс высы — ч — хания заканчивается при охлаждении детали до нормальной температуры. Поэтому при сушке лакокрасочных покрытий нагрев толстостенной детали следует довести до требуемой температуры, после чего она может быть вынута из сушильной камеры.

Деталь, обладая большой теплоемкостью, длительное время сохраняет тепло и обеспечивает ускоренный процесс сушки.

Продолжительность высыхания пентафталевой эмали № 65 при различном расстоянии детали от источника излучения приведена в табл. 27.

Таблица 27

|

Продолжительность высыхания пентафталевой эмали № 65 при различном расстоянии детали от источника темного излучения

|

Окрашенные детали, подвергающиеся терморадиационной сушке, не должны превышать высоту панели более чем на 50 мм. В этом случае необходимо следить за высотой подвесок конвейерного сушила.

Время движения конвейера при сушке окрашенных деталей различной толщины устанавливают опытным путем.

Конвейер должен иметь вариатор скорости и камеру принудительного охлаждения окрашенных деталей, чтобы не задерживать последующих операций.

Опыт сушки шпаклевки ЛШ-1 терморадиационным методом показал, что толщина слоя не должна превышать 300 мк. При более толстом слое шпаклевка начинает вспучиваться.

Наибольшая производительность малярных работ достигается при сочетании окраски изделий в электрическом поле и при сушке лакокрасочных покрытий источниками темного излучения.

Процессы окраски в электрическом поле и терморадиационная сушка легко поддаются автоматизации, дают возможность значительно сократить расход окрасочных материалов и энергии, а также уменьшить потребность в производственных площадях.

Преимущества терморадиационной сушки перед конвективной следующие: терморадиационная сушка сокращает продолжительность процесса от 5 до 30 раз; конструкция панелей темного излучения очень проста в изготовлении и не требует

Больших капитальных затрат; применение панелей темного излучения не требует создания больших и громоздких сушильных камер, что значительно сокращает использование производственных площадей; панели темного излучения имеют очень малую потерю тепла в окружающую среду и не требуют дополнительного тепла на нагрев стен камеры; удельный расход тепла на 1 м2 высушиваемого лакокрасочного покрытия значительно меньше, чем при конвективной сушке, и составляет от 430 до 1300 ккал/ч-м2 в зависимости от скорости высыхания лакокрасочного материала.

Методика расчета терморадиационной сушильной установки

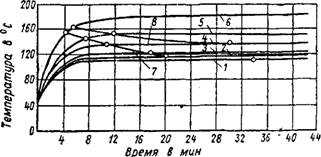

Основными параметрами режима терморадиационной сушки покрытий являются температура и продолжительность нагрева. Задаваясь одним из этих параметров, можно найти и другой по

|

Рис. 109. Кривые для определения оптимальных режимов сушки покрытий меламиноалкидной эмалью МЛ-12-14 І—Є — кривые различных темпов иагрева; 7 — кривая заданной твердости 0,5; 8 — кривые сохранения цветового оттеика |

Разработанным научно-исследовательским институтом технологии лакокрасочных покрытий (НИИТЛП) графикам для лакокрасочного материала различных марок. Пример такого графика для меламиноалкидной эмали приведен на рис. 109. Для обеспечения необходимого качества лакокрасочного покрытия необходимо, чтобы пленка его за время сушки приобрела заданную твердость без изменения оттенка цвета. В приведенном графике оптимальный режим сушки покрытия находится в пределах между соответствующими кривыми 7 и 8.

Задачей теплового расчета терморадиационных сушильной установки является определение мощности генератора лучистой энергии и его размеров, количества горелок для сушильных камер, размеров и расположения панельных излучателей в сушильной камере. При проектировании радиационных сушильных установок большое значение имеет определение изменения температуры изделий в процессе их облучения, так как кинетика прогрева определяет время их сушки. Эти расчеты позволяют получить максимальную температуру нагрева изделий, что также имеет очень важное значение. Для теплового расчета терморадиационных сушильных установок (кроме режима сушки) необходимо также знать физические свойства материала изделия.

Расчет терморадиационной сушильной камеры производится на основании следующих исходных данных:

А) вида высушиваемого лакокрасочного материала и установленного технологического процесса режима его сушки;

Б) толщины пленки высушиваемого материала в мк;

В) твердости пленки после высушивания по маятникову прибору;

Г) расхода лакокрасочного материала в кг/ч;

Д) количества испаряемого из пленки растворителя в кг/ч;

Е) размера окрашиваемой площади изделий в м2/ч;

Ж) материала изделия и толщины материала в мм;

З) размера облучаемой площади изделий в м2/ч;

И) веса изделий, проходящих через сушильную камеру, в Кг/ч;

К) шага навески технологических подвесок в м;

Л) скорости конвейера в м/мин;

М) веса конвейера с подвесками в кг/м;

Н) габаритных размеров высушиваемых изделий в м;

О) габаритых размеров сушильной камеры в м;

П) расстояния от излучателей до поверхности изделий в м;

Р) средней температуры в цехе в °С.

Прежде чем приступить к тепловому расчету, необходимо опытным путем на основании принятого режима сушки получить кривую изменения температуры изделий за время прохождения их в сушильной камере, а затем разбить ее длину на зоны с самостоятельным управлением. Количество зон в камере зависит от ее длины и характера кривой изменения температуры.

Далее задаются средней температурой воздуха по зонам. При этом в первой и в последней зонах температура воздуха должна быть ниже, чем в промежуточных (с учетом подсоса холодного воздуха через торцовые проемы камеры).

Тепловой баланс для любой зоны сушильной установки выражается формулой

AE^x^CG^-f^a^-t^Sx.,

Где А— коэффициент поглощения инфракрасных лучей лакокрасочным покрытием на изделии;

Et—плотность лучистого потока в каждой зоне в Ккал/м2- ч;

S0~ облучаемая поверхность изделия в м2/ч;

Xt — время нахождения изделий в каждой зоне в ч; С—удельная теплоемкость материала изделия в

Ккал/кг • град; G— вес высушиваемых изделий в кг/ч; I—температура изделия, поступающего в зону, в °С; f.— температура изделия, выходящего из зоны, в °С; Tbi — температура воздуха в зоне в °С; а—общий коэффициент теплообмена с учетом конвекции и радиации в ккал/м2 — ч — град (практически а Принимается равным 15—20 ккал/м2 — ч — град); S— полная поверхность изделия в м2!ч.

В приведенной формуле индекс і обозначает параметры, относящиеся к зонам сушильной установки.

Плотность лучистого потока в каждой зоне определяется из уравнения теплового баланса:

CG { t—t"A + а ( t. — (.) St.

Е, =—————- ——L] К 1———— ^—ккалм2 • ч,

ASaXi

Где t‘{— T". —абсолютная разность температур изделий на входе и выходе каждой зоны.

Для зон сушильной камеры, где температура изделия, поступающего в зону и выходящего из нее одинаковая, плотность лучистого потока составит:

Е: = а(*’-*»’">5 ккалім*.Я. AS0

Количество затрачиваемого тепла в каждой зоне сушильной установки на нагрев изделий равно:

QHt = EtS0 К І ккал/ч,

Где Кі — отношение времени нахождения изделия в одной зоне к полному времени сушки изделия.

Полное количество тепла, идущего на нагрев изделий во всех зонах, составляет:

QH = <S0 S Е{ К І ккал/ч.

І

Одновременно подсчитываются тепловые потери в процессе Сушки по следующим формулам.

1. Потери тепла через стенки сушильной установки в каждой зоне

Qi = KFt (Tcr. — T4) ккал/ч,

Где К — коэффициент теплоотдачи в ккал/м2 • ч • град;

Ft — поверхность стенок, отдающих тепло в каждой зоне, в м2;

TCTi — температура стенок в зоне в °С; t4 — температура в цехе в °С. 2. Потери тепла на нагрев подвесок и движущейся части конвейера по всей камере

Q2 = CG (T2 — Tj ккал/ч,

Где С—теплоемкость металла подвесок и конвейера в Ккал/кг • град; G — вес подвесок и конвейера в кг/ч;

— начальная температура подвесок и конвейера в °С; T2—конечная температура металла подвесок и конвейера

В °С.

3. Потери тепла на нагрев краски и испарение растворителя

Q3 = CGn (T2 — *C.K) + Gp г ккал/ч,

Где С — теплоемкость лакокрасочной пленки в ккал/кг — град; Ga— вес лакокрасочной пленки, приходящейся на часовую

Производительность сушилки, в кг; T2— конечная температура пленки в °С; tC K — температура сырой краски в °С; G9—вес растворителя, испаряемого в сушильной камере, в кг/ч;

Г — теплота испарения растворителя в ккал/кг.

4. Потери тепла через торцовые проемы сушильной установки

Qi = 3600 оШрС (<B. C — Tj ккал/ч,

Где V—средняя скорость воздуха в торцовом проеме в м/сек; B — ширина проема в м;

|

|

|

Где H— высота проема в ж; 152 |

H — расстояние между нейтральной плоскостью, в которой скорость воздуха равна нулю, и нижней частью торцового проема в ж; б — коэффициент заполнения проема изделиями; р — плотность воздуха в кг/м3; С — теплоемкость воздуха в ккал/кг-град; ^в. с. ^ц — температура воздуха в сушильной камере и в цехе

В °С.

Расстояние между нейтральной плоскостью и нижней частью торцового проема определяется уравнением

7ц, Тс — абсолютные температуры воздуха в цехе и сушильной камере в °К.

Потери тепла через торцовый проем можно также определить и по формуле

Qi = qC (tB —1„) ккал/ч,

Где q— количество свежего воздуха, поступающего через открытый проем, в кг/сек; С — теплоемкость воздуха в ккал/кг • град; TB — температура воздуха внутри сушильной установки в °С;

TH — температура наружного воздуха в °С.

Количество воздуха, поступающего через проем, определяют по формуле

У (Fc+ Fa)* .

Где b—ширина проема в ж; Н — высота проема в ж; рн — плотность наружного воздуха в кг/м3; Рвн — плотность воздуха внутри камеры в кг/м3.

5. Одновременно следует провести расчет теплопотерь с воздухом, необходимым для создания безопасной концентрации паров растворителя в камере. 1

Эти потери определяются по формуле ^

Qs — —— рС^в. с — *ц) ккал/ч,

Рр

Где Gp—количество удаляемого растворителя в кг/ч;

Рр—допустимая концентрация паров растворителя в Кг/м3. и

Из потерь тепла с уходящим воздухом Q4 и Q5 следует выбрать наибольшее их значение при расчете сушильной установки.

6. Если сушильная установка оборудована системой рециркуляции с промежуточным подогревом воздуха, к теплопотерям следует добавить тепло, идущее на подогрев воздуха в калорифере, т. е.:

Qe = £р. в РС (t2 — Tx) ккал/ч,

Где Lp. B— количество рециркулируемого воздуха в мъ/ч; (T2 — Ti)—разность температур воздуха на входе и выходе из калорифера в °С.

Т

Сумма всех тепловых потерь подсчитывается по формуле Q’ = (Qi + Q2 + Qs + Qi + Qs + Qs) К ккал/ч,

Где К — поправочный коэффициент, учитывающий потери тепла через неплотности стенок (/(=1,1 -^1,2).

Суммарную мощность генераторов инфракрасных лучей получаем по формуле

ІУ= Qn + Qr е ккал/ч,

Где є— коэффициент запаса (е= 1,15-7-1,2);

Т]г — к. п.д. горелки инфракрасного излучения.

К. п.д. всей сушильной установки находим из формулы

Qn

Т]

Qn + Q’

Продолжительность сушки терморадиационным методом определяем по формуле

Х = �а Нь Tc,

Где х— продолжительность сушки в мин;

Н — твердость пленки по маятникову прибору; T — температура нагрева пленки в °С; А, Ь, с — постоянные показатели степени, зависящие от типа лакокрасочного материала и толщины пленки.

Значения приведены в табл. 28.

В том случае когда толщина пленки покрытия отличается от приведенной в табл. 28 (но не более 60 мк), продолжительность сушки определяется по формуле

Т^ЮAHbfl^ V 20

Где б — толщина пленки в мк;

Ф — показатель степени; для синтетических материалов Ф~0,5; для синтетических материалов, содержащих в значительной степени масла, ф«*0,7.

Если нужно произвести сушку лакокрасочного покрытия на изделиях сложной конструкции (без изменения цвета покрытия), устанавливают допускаемую неравномерность нагрева пленки.

Неравномерность нагрева пленки должна быть также учтена, когда в одной и той же сушильной установке при одном и том же режиме осуществляется одновременная сушка различных лакокрасочных покрытий.

|

Таблица 28 Значения величин а, Ь, с, т и п для некоторых лакокрасочных материалов при расчете режимов сушки терморадиационным методом

|

> л » j м -и ї t -4W » І. >’ f "> Ч

. ч. . ■ ■ • — V — .-V ■ — s. ■.■■/•• .

/

|

Продолжение Табл. 28

|

Допустимая неравномерность нагрева покрытия для данной температуры сушки, при которой сохраняется внешний вид пленки, определяется по формуле

10"-M я" F—c

Где К — коэффициент максимально допустимой неравномерности нагрева покрытия.

В случае одновременной сушки различных лакокрасочных покрытий а, Ъ и с принимают по лакокрасочному материалу, имеющему наибольшую продолжительность сушки, а значения величин M и п — по наиболее термочувствительному лакокрасочному материалу.

Чем ближе по значению К к единице, тем более высокую равномерность нагрева необходимо достигнуть для. получения качественного покрытия.

Например, если температура сушки покрытия эмалью принята равной 130° С, а максимально допускаемое значение коэффициента неравномерности нагрева соответствует 1,05, то предельная температура нагрева детали равна

<д= 130-1,05 = 136,5° С.

|

МЛ-12-14 12 0,5 840 420 6000 200 |

В качестве примера приводится расчет конвейерной терморадиационной сушильной камеры для сушки кабин грузового автомобиля.

Для расчета приняты следующие основные данные

Лакокрасочный материал ………………………………………………..

Время сушки в мин…………………………………………………………………………………………..

Твердость пленки по маятникову прибору . Окрашиваемая поверхность в ‘М2/ч…. Облучаемая поверхность трех зон в м2/ч. Вес изделий, проходящих через сушильную камеру,

В, кг/ч……………………………………………………………

Вес одной кабины в кг….-.,..,.,

TOC o "1-3" h z Шаг по подвескам изделий в м ……. . 2,8

Расход лакокрасочного материала в кг/ч……………………. 150

Материал изделия (сталь листовая) толщиной в мм 1,2

Скорость конвейера в м/мин……………………………………….. 1,4

Вес 1 пог. м конвейера в кг…………………………………………… 12

Температура в цехе в °С……………………………………………… 25

Габаритные размеры сушильной камеры (длинах

ХширинаХвысота) в м…………………………………………….. 16,8X3X3,4

Тепловой расчет установки начинается с подбора режима сушки покрытия согласно графику, приведенному на рис. 109. Задаваясь временем сушки 12 мин, но кривым выбирается максимальная температура нагрева изделия 150° С. Для расчета вся сушильная установка разбивается на три равные зоны с таким расчетом, чтобы максимальная интенсивность облучения приходилась на первую зону, что обеспечивает быстрый нагрев изделий до заданной температуры в этой зоне (термоудар).

Расчет камеры производится по зонам на основании данных, приведенных в табл. 29.

Таблица 29 Расчетные даииые сушильной камеры по зонам сушки

Параметры

Температура изделия, поступающего в зону, в *С

Температура изделия, выходящего из зоны,

В °С……………………………………………………………………..

Температура воздуха в °С………………………………..

Средняя температура изделия в зоне в °С Время нахождения изделия в зоне в мин Теплоемкость изделия в ккал/кг • град. . Облучаемая поверхность за 1 ч… . Отношение времени сушки в каждой зоне к общему времени сушки

|

Зоны

|

Плотность лучистого потока первой зоны рассчитывается по формуле

‘6000-0,12(150—25) 60

+ 20(85 — 60) 840

:4958 ккалмг-я.

Плотность лучистого потока второй зоны, в которой температура изделия на входе и выходе не меняется, подсчитывается по формуле

Г, F20 (150— 120) 840 , ,, „ , „ Е,, = —і—— ‘- =1410 ккал м2-ч.

|

0,85-420 |

11 П ОК Л on ‘

Плотность лучистого потока третьей зоны по формуле

6000-0,12(150— 1.10)60 ————— 1—— -— + 20(130— 110)840

£,тт =——————————————————————- ~2150 Ккалім2-я.

111 0,85-420

Тепло, затраченное на нагрев кабин Qn в каждой зоне, составляет:

QnI = 4958-140 — = 231 370 ккал/ч;

З

QnII = 1410-140—= 65 330 » ;

З

QnIII = 2150-140— = 100330 » .

З

Полное количество тепла по всем зонам составляет: Qn = 231 370 + 65 330 + 100330 = 397 030 ккал/ч.

Подсчет потерь в сушильной камере.

1. Подсчитаваются потери тепла в окружающую среду через стенки камеры.

Теплоотдающая поверхность стенок камеры равна:

F = 2-3,4-16,8 + 2-3-16,8 = 215 ж2.

Температура наружных стенок и крыши ^ст=40°С; температура воздуха в цехе 25° С

Qx = 1-215(40 — 25) = 3225 ккал/ч,.

2. Определяем потери тепла на нагрев подвесок и конвейера Q2.

Вес одной подвески равен 10 кг. За 1 ч через камеру проходит 30 подвесок общим весом 300 кг.

Вес 1 м конвейера составляет 12 кг. За 1 ч через камеру проходит 84 м конвейера общим весом.

G" = 12-84= 1008 кг/ч-, G = G‘ + G" = 300 + 1008 = 1308 кг/ч.

Начальная температура подвесок и конвейера /і=25°С, конечная ^=110°С, откуда

Q2=0,12-1308(110 — 25) = 13300 ккал/ч.

3. Потери тепла на нагрев краски и испарение растворителя Q3 подсчитываются исходя из принятых в задании условий, а также следующих данных:

Gp — вес испаряемого из пленки растворителя 30 кг/ч; г — теплота испарения растворителя 90 ккал/кг; С — теплоемкость пленки 0,5 ккал/кг • град.

Таким образом,

Qs = 0.5-150(110 — 25) + ЗО-90 = 9090 ккал/ч.

4. Потери тепла с воздухом, входящим через открытый проем, подсчитываются по формуле

Где

Q—количество воздуха, входящего через открытый проем, в кг/сек

С — теплоемкость воздуха (С=*=0,24 ккал/кг-град); 6—коэффициент, учитывающий заполнение проема и равный 0,3;

TB — средняя температура воздуха внутри камеры, равная 120° С;

TH — температура наружного воздуха, равная 25° С.

В данном случае принимается ширина проема Ь=2,5 м; высота проема #=2,8 м; плотность наружного воздуха р„ = = 1,15 кг/м3; плотность воздуха внутри камеры рвн=0,87 кг/м3. Тогда

Q = 1,92-2,5-/"2^""-. f 0.15-0,87) 1,15-0,^7 = 4 2l кг/сек; У (уЛ0Л7 + >/"ТЇ5—) Q = 4,21-3600 = 15150 кг/ч. Для’одного проема

Q4= 15150-0,24-0,3(120 — 25)= 103000 ккал/ч-,

Для двух проемов потери тепла с воздухом составят: 103000-2 = 206 000 ккал/ч.

Потери тепла, уходящего с воздухом, необходимым для создания безопасной концентрации паров растворителя, меньше потерь с воздухом, входящим через торцовые проемы, и в расчет не принимаются. Сумма всех тепловых потерь составляет:

Q’ = (3225 + 13 300 + 9090 + 206 000) 1,2 ss 278 000 ккал/ч.

Необходимая суммарная мощность горелок инфракрасного излучения определяется по формуле

„ 397 030 + 278 000 , 1С, ,

N =——————————————— 1,15^ 1 464700 ккал ч;

0,53 ‘ ‘

К. п. д. всей сушильной установки определяется по формуле

397 030 _ n X

Ті =———————————————————— ^ 0,59.

1 397 030 + 278 000

В заключении следует отметить, что независимо от выполнения теплового расчета терморадиационной сушильной установки разработке проекта должно предшествовать лабораторное исследование процесса сушки конкретного изделия в условиях, близких к производственным. Данные этих исследований должны быть положены в основу проектно-конструкторской разработки сушильной установки.

3. ПРИМЕНЕНИЕ ИНФРАКРАСНЫХ ИЗЛУЧАТЕЛЕЙ ДЛЯ СУШКИ ДРЕВЕСИНЫ

Сушка древесины инфракрасными лучами имеет свои специфические особенности.

Дерево представляет материал, обладающий малой тепло — ороводностью. Поэтому облучать его поверхность при сушке

Следует равномерно с двух сторон:

На рис. 110 приведен график распределения температур по толщине дубовой доски, облучаемой с одной стороны с интенсивностью 1,24 квт/м2. Одновременно эта доска обдувалась воздухом с температурой 46° С. Начальная температура составляла 31° С. Из кривых видно, что с первых минут облучения температура на наружной стороне доски быстро повышалась, а в среднем ее сечении оставалась первоначальной, т. е. ЗГС. На противоположной стороне доски температура повышалась за счет конвективного теплообмена с воздухом.

Неравномерность сушки приводит к короблению древесины и образованию на ней трещин.

|

Расстояние от поверхности В ш Рис. 110. Распределение температуры в дубовой доске толщиной ■ 19 мм |

Весьма положительно на сушку древесины влияет коротковолновое инфракрасное излучение. Известно, что глубина проникания коротковолнового инфракрасного излучения в твердую древесину (вишня, грецкий орех, груша) составляет до 1 мм, А в мягкую (сосна, пихта, ель) доходит до 7 мм. Чтобы избежать деформацию древесины, ее не следует подвергать длительному непрерывному и интенсивному излучению, лучше обеспечить постепенное выравнивание температуры и влажности по сечению данного изделия.

Заслуживает внимания прерывистая сушка. При этом во время облучения вода находящаяся на поверхности быстро испаряется. Во время перерыва между периодами облучения вода изнутри древесины поступает к ее внешней поверхности.

Такая технология сушки уменьшает расход топлива. Инфракрасное облучение можно применять и для склейки деревянных деталей. На высушенную инфракрасным излучением поверхность древесины наносят слой клея, который проникает в освободившиеся от влаги поры и хорошо пропитывает поверхность, Что в конечном счете обеспечивает прочное и плотное склеивание.

Известно также применение инфракрасного излучения для сушки древесных опилок. Эффект сушки здесь повышается за счет постоянного перемешивания опилок и двухстороннего их облучения.

В описанных выше примерах использовались электрические инфракрасные излучатели. Очевидно, для этих же целей с большим экономическим эффектом могут применяться газовые инфракрасные излучатели.

Институтом Ленгипроинжпроект проведена экспериментальная работа по сушке деревянных ящиков газовыми инфракрасными излучателями. Для эксперимента была построена сушильная камера с установкой на боковых стенах газовых горелок инфракрасного излучения типа КГ-3. Процесс сушки деревянных ящиков после мойки осуществлялся в течение 3 мин.

На основании экспериментальных данных на Ленинградском хлебозаводе № 14 запроектировано конвейерное сушило деревянных ящиков.

На одном из саратовских комбинатов по проекту института Гипрониигаз смонтирована установка с газовыми горелками инфракрасного излучения для сушки бочек. Замена конвективной сушки на радиационную позволила повысить качество сушки. Установка позволяет за 8—10 мин сушить одновременно четыре бочки. ;

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике