Работа промышленных предприятий, связанных с получением насыпных грузов железнодорожным транспортом, в зимнее время серьезно осложняется тем, что при перевозке грузов в условиях низких температур значительная часть этих грузов подвергается смерзанию и затрудняется их выгрузка.

Особенно сильно смерзаются руды (всех видов), рудные концентраты, песок, уголь и ряд других грузов, которые зачастую превращаются в монолит. В связи с этим выгрузка их из вагонов связана с большими трудностями, с затратой длительного времени и большого количества рабочей силы.

В связи с этим у нас в стране и за рубежом проводится целый ряд мероприятий, предупреждающих смерзаемость сыпучих грузов, а также разработаны устройства, обеспечивающие восстановление сыпучести грузов, перевозимых железнодорожным транспортом и прибывающих в пункты назначения в смерзшемся состоянии.

В порту Толедо (США) была смонтирована установка, оборудованная газовыми горелками инфракрасного излучения.

С обеих сторон железнодорожного пути установили 36 генераторов излучения так, что их лучи направлены непосредственно на стенки вагонов. Топливом для горелок служил пропан.

Применение этого способа позволило разогревать смерзшийся уголь почти вдвое быстрее, чем при разогреве угля паром в тепляках. Затраты на топливо снизились примерно на 40%.

В порту Ту-Харбора (США) была также введена в эксплуатацию установка, позволяющая разогревать смерзшуюся руду с помощью инфракрасных лучей до полного восстановления ее сыпучести.

Каждый вагон обогревали 48 генераторов инфракрасных лучей, смонтированных на специальных приспособлениях (в вагонных позиционерах). Генераторы работали на пропане и природном газе. Газовоздушную смесь на верхних генераторах зажигали электроискровым способом, а на остальных — вспомогательными горелками. Смесительные камеры горелок оборудованы соленоидными клапанами с электроприводом для регулирования подачи газа и воздуха, а также системой автоматического отключения подачи газа. Боковые генераторы инфракрасных лучей этой рудоразмораживающей установки отличаются от генераторов, установленных в предыдущем случае меньшими размерами и значительно большей площадью керамических насадок. Изменение конструкции боковых генераторов дало возможность расположить их в нижних рядах ближе к стенкам вагонов и направить поток инфракрасных лучей на участки наибольшего промерзания руды. Для обеспечения концентрированного направления инфракрасных лучей на обогреваемые ими стенки вагонов и на руду боковые и верхние генераторы оборудованы параболическими отражателями.

Установка для разогрева смерзшейся руды работает следующим образом: при подаче вагонов с рудой к установке определяют толщину смерзшейся руды, затем оператор, получив сообщение о прибытии руды и степени ее смерзаемости, автоматически открывает ворота установки и включает сигнал на подачу вагонов на место разогрева.

По окончании подачи вагонов до специального упора оператор по громкоговорящей связи дает указание обслуживающему персоналу отсоединить от вагонов локомотив и покинуть здание установки. Ворота в здание он может закрыть после того, как локомотив будет удален от здания примерно на 10 м. Затем оператор переключает реле времени подачи газа на позицию, соответствующую толщине слоя смерзшейся руды, и приводит в действие программное управление работой установки, которое последовательно включает приводы вагонных позиционеров и их выдвижных рам, а также приводы воздуходувки и соленоидных клапанов для подачи воздуха и газа в смесительные камеры генераторов. При этом сигнальные лампы на пульте управления показывают оператору, установились ли вагонные позиционеры и выдвижные рамы в требуемое положение у каждого вагона в отдельности. В процессе разогрева смерзшейся руды 48 генераторов излучают около 100 тыс. ккал/ч.

Температура воздуха в здании установки колеблется от 0°С на уровне пола до 90° С на высоте 4,6 м. В результате наблюдений за ходом разогрева руды было отмечено, что циркуляция и низкая температура воздуха на уровне пола не оказывают существенного влияния на интенсивность передачи тепла инфракрасными лучами на стенки обогреваемых ими вагонов.

Продолжительность разогрева зависит от мощности потока инфракрасных лучей, крупности и влажности руды и толщины смерзшегося слоя. На рудоразмораживающую установку в порту Ту-Харбора подают вагоны с рудой, толщина смерзшегося слоя которой составляет 50—125 мм.

По истечении заданного времени разогрева руды программное устройство на пункте управления автоматически отключает подачу газа, выключает воздуходувку и возвращает в исходное положение вагонные позиционеры и их выдвижные рамы, после чего оператор может открыть ворота в здании установки и включить сигнал на подачу локомотива для удаления вагонов с разогретой рудой.

Если вагонные позиционеры или их выдвижные рамы не возвращаются в исходное положение, вследствие чего нельзя подать локомотив, то используют ручное управление работой генераторов и вагонных позиционеров.

С вводом в эксплуатацию рудоразмораживающей установки было значительно ускорено выполнение работ по перегрузке руды с железнодорожного на водный транспорт, сокращено время простоя вагонов, уменьшена численность персонала, занятого на разогреве и выгрузке руды, а также существенно снижены расходы на разгрузку вагонов. На агломерационной фабрике завода Онайтез Стайте Стил Корп в Янгстуне (США) введена в эксплуатацию установка для разогрева смерзшихся в железнодорожных вагонах угля, кокса, доломита, известняка и песка инфракрасными лучами.

Установка размещена в тепляке, представляющем собой легкий каркас с обшивкой из листов рифленого алюминия. Газовые излучатели смонтированы на металлических рамах, прикрепленных к стенам и потолку тепляка, а также между рельсами под вкатываемым в тепляк вагоном. Излучатели размещены в тепляке с учетом особенностей смерзания материала в разных частях вагона: подвагонные излучатели, предназначенные для разогрева материала в карманах разгрузочных люков и у наклонных стенок вагона, выделяют около 1 млн. ккал/ч; Излучатели, смонтированные на стенах тепляка для разогрева материала у боковых стенок вагона, выделяют около 500 тыс. ккал/ч и верхние излучатели, используемые для разогрева верхней корки смерзшегося груза, выделяют 75 тыс. ккал/ч.

Пульт управления установкой находится вне тепляка и обслуживается одним рабочим.

Заслуживает также внимания французский опыт размораживания сыпучих грунтов в вагонах путем обогрева их газовыми инфракрасными излучателями. Установка имеет длину 72 м И делится на три зоны: обогревание, оттаивание и разгрузка. Топливом горелок инфракрасного излучения служит коксовый газ с теплотой сгорания 4900 ккал/м3 и давлением 100 мм вод. ст.

В 1961 г. в Советском Союзе начались исследования по восстановлению сыпучести смерзшихся грузов с помощью инфракрасных лучей. С этой целью были проведены опыты с электрическими лампами инфракрасного излучения для восстановления сыпучести смерзшейся в вагонетках глины. Применение лампового инфракрасного разогрева для восстановления сыпучести глины оказалось нерентабельным.

Институтом Мосгазпроект были проведены лабораторные исследования по оттаиванию смерзшихся грузов газовыми горелками инфракрасного излучения.

Для проведения исследований были взяты следующие материалы: железорудный концентрат, аглоруда, руда криворожская и песок со средней влажностью 10% •

Образцы из указанных материалов размером 40X40X40 см Замораживались в специальном холодильном шкафу. Монолиты помещались в железный ящик со съемной боковой стенкой, что позволяло проводить испытания при непосредственном воздействии инфракрасных лучей на поверхность материала или через металлическую и деревянную стенки.

Температура по разным сечениям монолита определялась хромель-копелевыми термопарами, заделанными в материал. Размораживание производилось при помощи горелок типа КГ-3.

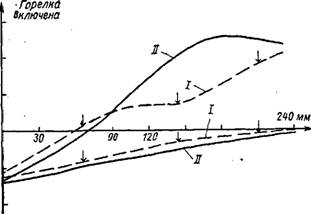

Как видно из рис. 119, температурные кривые в монолите при разогреве концентрата, аглоруды и песка носят одинаковый характер. На рис. 120, 121 и 122 показано распределение температур в монолите железорудного концентрата при нагреве его через металлическую стенку и при непосредственном облучении поверхности. Как видно из рисунков, процесс разогрева концентрата при непосредственном воздействии инфракрасных лучей на его поверхность протекает более эффективно.

Зависимость температуры стенки от времени нагрева при разных расстояниях до излучателя изображена на рис. 123. Из

Рис. 121. Распределение температур в монолите железорудного концентрата при непосредственном облучении на расстоянии 200шм до излучателя

|

Рис. 120. Распределение температур в монолите железорудного концентрата при нагреве его через металлическую стенку на глубине 80 мм (верхние кривые) и 160 мм (нижние кривые) от стенки при различном расстоянии до излучателя. Влажность 8—10% |

/ — на глубнне 80 мм: 2 — иа глубине 160 мм от поверхности

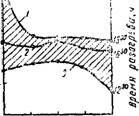

Рис. 122. Глубина оттаивания монолита железорудного концентрата с влажностью 9% при непосредственном облучении поверхности с расстоянием до излучателя 200 мм

|

Рис. 123. Зависимость температуры стенки от времени нагрева и расстояния до излучателя в мм |

I — металлическая стенка; II — Деревянная (бортовая стенка вагона)

|

Горелка включена |

|

Горелка Выключена |

|

^ 80 мм |

|

Т в мин |

|

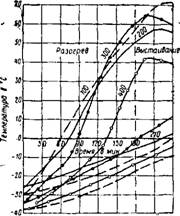

Рис. 124. Кривые температур в монолите при периодической и непрерывной работе горелки инфракрасного излучения (материал— железорудный концентрат) |

Рисунка видно, что температура поверхности деревянной стенки растет по времени более интенсивно, чем металлической, даже при меньших плотностях облучения (при больших расстояниях до излучателя). Это объясняется более низкой теплопроводностью дерева по сравнению со сталью. На рис. 124 показано распределение температур в монолите концентрата при периодической и непрерывной работе инфракрасной горелки.

Как видно из графика, при периодическом режиме время работы горелки значительно сокращается. Во всех случаях после прекращения обогрева наблюдалось повышение температуры оттаиваемого материала по всем слоям за счет тепла, аккумулированного металлической стенкой и оттаявшей частью материала.

На основании проведенных испытаний можно сделать следующие выводы.

1. Во всех случаях облучения смерзшихся материалов происходит эффективный разогрев верхнего слоя. Разогрев последующих слоев идет за счет теплопроводности материала.

2. После выключения излучающей установки продолжается разогрев материала в глубину за счет тепла, аккумулированного металлической стенкой, и оттаявших слоев. Поэтому периодический режим работы установки является более экономичным.

3. При разогреве смерзшихся материалов через металлическую стенку горелками инфракрасного излучения КГ-3 расстояние до излучателей должно находиться в пределах 100—300 мм, При непосредственном воздействии инфракрасных лучей на поверхность материала в пределах 200—300 мм.

На одном из металлургических заводов была смонтирована экспериментальная установка по разогреву смерзшихся грузов газовыми инфракрасными горелками.

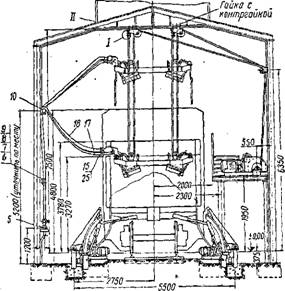

Эта установка (рис. 125) позволяет разогревать смерзшиеся грузы в железнодорожном полувагоне грузоподъемностью 72 т С металлическими бортами.

Она состоит из нижних, верхних и боковых панелей с вмонтированными в них горелками инфракрасного излучения типа ГИИ-3 теплопроизводительностью 6400 Ккаліч (по шесть горелок в каждую панель).

Нижние, подвагонные панели, предназначенные для обогрева металлических люков вагона, смонтированы на специальных подвижных направляющих. Верхние панели смонтированы в подвижной раме, подвешенной на тросах, предназначены для обогрева материала, находящегося в вагоне, а боковые находятся на пантографах, обеспечивающих их перемещение. Для понижения давления природного газа с 6 Кгсісм2 до 130 мм вод. ст., Необходимого для нормальной работы горелок, имеется узел редуцирования.

Зажигание горелок осуществляется от электроспиралей. Общий расход газа на установку составляет 300 м3/ч.

Испытания установки показали:

1. Разогрев смерзшегося концентрата с влажностью 8—10%, газовыми инфракрасными излучателями значительно сокращает время размораживания по сравнению с разогревом в существующих тепляках, при тех же условиях.

|

Рис. 125. Общий вид экспериментальной установки по разогреву смерзшихся сыпучих грузов |

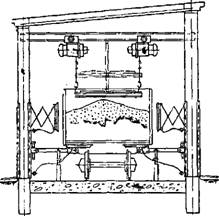

На Енакиевском металлургическом заводе по проекту института Южгипрониигаз была построена и испытана установка инфракрасного излучения для одного вагона.

В качестве излучателей были использованы газовые беспламенные панельные горелки типа ГБП-120 конструкции Гипро — нефтемаша, снабженные экранирующими металлическими решетками.

Установку снабдили верхними и нижними излучателями. Верхние излучатели собраны в три панели. Две из них состоят

Из 10 излучателей каждая. При разогреве груза в вагоне емкостью 93 т подключалась малая панель, состоящая из четырех горелок ГБП-120. Верхние панели подвешены на тросах, во время работы они опускаются в полувагон при помощи лебедок с электроприводом.

Для предотвращения возгорания внутренних стенок деревянного полувагона на верхних панелях установлен экран из асбестовой ткани. Для нижнего обогрева полувагонов кроме горелок ГБП-120 установлены горелки типа ЮГ Г-120, которые имеют расход природного газа 6 мг1ч при давлении его перед форсункой 1,9 кгс/см[3].

Два типа горелок были применены для сравнительных испытаний в эксплуатационных условиях с целью выбора наилучшего типа горелок при проектировании промышленных установок.

Нижние излучатели устанавливались на тележки и подводились непосредственно под люки полувагонов с зазором 300— 380 мм от поверхности люка, при этом под люками, расположенными над колесными парами, устанавливались горелки ЮГГ-120, так как в зазор между ребордой колеса и крюком, фиксирующим люк в закрытом положении, горелка ГБП-120 не проходила.

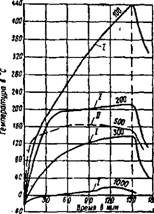

Общий вид установки показан на рис. 126. Схема расположения термометров сопротивления по глубине загрузки (точки /— 7) и график изменения температур по массе концентрата изображены на рис. 127.

|

Рис. 126. Общий вид экспериментальной установки с боковыми излучателями по разогреву смерзшихся сыпучих грузов |

За период испытаний было разогрето пять полувагонов с криворожским концентратом и один полувагон с криворожской рудой. Средняя влажность концентрата составляла 10%. При ис-

питаниях установки разогрев полувагона со смерзшейся железной рудой продолжался 2, а с концентратом — 3 ч. После выключения установки в последующие 2—3 ч происходило оттаивание среднего слоя груза в вагоне. В течение всех испытаний температура букс тормозных устройств и металлических частей вагона не поднималась выше допустимой.

Рис. 127. Схема расположения термометров сопротивления по глубине загрузки полувагона

З — схема расположения термометров сопротивления по глубине загрузкн: 1 — контур стенок полувагона; 2 — контур груза; 3 — дно вагона

Б — график изменения температуры по массе концентрата: 1 — через 2 ч посте окончания обогрева; 2 — конец разогрева; 3 — начало разогрева

К недостаткам установки следует отнести невысокий к. п. д. горелок ГБП-120 (радиацией передается только 30% тепла).

Горелки ЮГГ-120 при их нижнем расположении необходимо защищать от загрязнения сыпучим материалом. Для обогрева люков вагона необходимо иметь горелки с излучающей металлической поверхностью.

На одной ГРЭС была испытана опытная установка для размораживания полувагона с углем грузоподъемностью 93 т.

Для обогрева стенок и торцов вагона были применены панели с газовыми горелками инфракрасного излучения типа ПГ-І (Краснодарского завода), работающие на природном газе с теплотой сгорания 8500 ккал/м3 при давлении 155—185 мм вод. ст.; Теплопроизводительность горелки 3000—3500 ккал/ч.

|

І Г З T 5 Точки замеров |

Всего в установке имеется 16 панелей, в каждую из которых вмонтировано по 16 горелок.

Панели бокового разогрева имеют возможность перемещаться перпендикулярно от вагона, устанавливаясь на любом расстоянии от бортов вагона в пределах 300—1450 мм.

Для нагрева днища вагонов были применены блоки инфракрасных горелок БГИ конструкции института Гипрониигаз, установленные наклонно вне габаритов вагона. На шпалах между рельсами были установлены газовые пламенные горелки со вторичными излучателями. Разгрузка вагонов осуществлялась на вагоноопрокидывателях.

Испытание опытной установки показало, что среднее время пленочного размораживания угля в полувагонах с металлическими бортами составляет 15—20 мин. При этом пленочное размораживание оказалось достаточным для разгрузки вагона на вагоноопрокидывателе.

Зарубежный опыт и данные, полученные у нас в стране, говорят о том, что восстановление сыпучести смерзшихся грузов с помощью инфракрасных лучей может быть одним из эффективнейших и экономически целесообразных способов, ускоряющих разгрузку вагонов в зимнее время.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике