Продолжительность сушки керамических изделий (фарфора, фаянса, облицовочных плиток и др.) конвективным методом весьма значительна. Существующие сушильные установки громоздки, ненадежны в эксплуатации и не дают возможности применить автоматическое управление сушкой и создать поточные автоматические линии производственного процесса.

Длительные сроки сушки изделий тонкой керамики определяются не технологическими требованиями, а конструктивными и теплотехническими недостатками сушил, в которых использу-

Етея конвективно-тепловой метод сушки изделий в общем потоке.

Большие возможности интенсификации процесса сушки открываются при радиационном нагреве. При этом достигается практически полное удаление влаги из изделий, что важно для повышения механической прочности полуфабриката, особенно при однократном обжиге фарфора, фаянса и облицовочных плиток.

В институте газа АН УССР проведены исследования радиационной газовой сушки изделий тонкой керамики. Для сушки изделий были использованы газовые горелки с излучающим керамическим насадком.

При исследовании радиационной газовой сушки изделий тонкой керамики фарфор производился методом отливки в гипсовые формы массой со следующей характеристикой: абсолютная влажность шликерной массы составляла 45—46°/о, толщина черепка 1,5—1,6 и 2,4—2,5 мм. Фаянсовые изделия изготовлялись методом формовки на ручных станках и полуавтоматах из массы фаянсового завода (абсолютная влажность формовочной массы составляла 32—33%, толщина черепка — 4,5—5 мм). Облицовочные плитки изготовлялись на колено-рычажных прессах из пресс-порошка плиточного завода (абсолютная влажность пресс-порошка была 9—10%, толщина плиток — 4,8— 5 мм).

Экспериментальные данные по радиационной газовой сушке изделий тонкой керамики и их сравнение с существующими в тонкокерамической промышленности показателями приведены в табл. 30. (длительность сушки в мин).

Таблица 30

|

Сравнительные данные по времени сушки радиационным и конвективным методами

|

Анализ табл. 30 показывает, что радиационный метод позволяет в 5—10 раз сократить длительность сушки керамических изделий. Используя радиационную сушку, можно, кроме того, легко достигнуть предельных скоростей сушки.

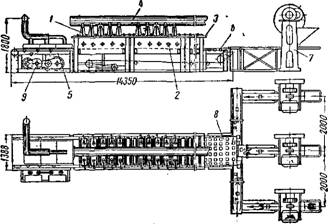

Сушильная камера (рис. 111), разработанная Харьковским плиточным заводом, имеет (с учетом вспомогательных устройств: привода, натяжной станции и т. д.), длину 14,35, высоту 1,8, ширину 1,38 м. Сушильная камера сваривается из профильной и угловой стали. Стены и под теплоизолированы. Газовые горелки устанавливаются на своде.

Камера имеет конвейер с проволочной лентой шириной 1,1 м С толщиной проволоки 2,5—3 мм. Вне камеры проволочная лента движется на роликах, а в камере — на чугунных плитах, являющихся ее подом. Скорость движения ленты 0,028 м/сек.

|

Рис. 111. Схема радиационной сушильной камеры для сушки керамических плиток |

/ — горелка с излучающей керамической иасадкой; 2 — секция камеры; 3 — газопровод; 4 — трубопровод для отвода продуктов сгорания; 5 — секция охлаждения; 6 — секция загрузки; 7 — пресс; 8 — проволочный транспортер; S — привод

|

Таблица 3! Технико-экономические показатели работы радиационных и конвективных сушильных камер

|

Одна сушильная камера может автоматически загружаться плитками от трех прессов одновременно. Производительность печи 73,5 м2 плиток в 1 ч (18 плиток в 1 мин от каждого, пресса).

В табл. 31 приведены технико-экономические показатели радиационной и конвективной сушильных камер.

Инфракрасный нагрев нашел применение при изготовлении тонкой керамики. В этом случае материал прогревается на малую толщину (излучение оказывает только поверхностное действие).

При поточном изготовлении тарелок инфракрасные лучи позволяют резко повысить производительность, сократить время сушки с 24 ч до 15 мин. Хорошие результаты инфракрасный нагрев дает также при сушке гипсовых форм.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике