В целом ряде топливосжигагощих устройств промышленности и энергетики требуются горелки, способные эффективно и устойчиво работать при высоких и переменных избытках воздуха (камеры сгорания ГТУ, парогазотурбинных и сушильных установок и др.). При использовании распространенных конструкций горелок для этих установок необходимо сжигать топливо при избытках воздуха, близких к теоретически необходимым, а нужное снижение температуры продуктов сгорания производить путем последующего разбавления их избыточным воздухом или рециркулирующей смесью.

В случаях, когда по условиям технологии уровень нагрева газов должен меняться, для обеспечения высокой полноты сгорания топлива необходимо осуществлять регулируемое распределение воздуха между зоной горения и смесителем. Это усложняет конструкцию горелки и системы регулирования всей установки, а также снижает степень надежности их работы. Необходимость в такой регулировке особенно велика при сжигании природного газа, который обладает узкими концентрационными пределами распространения пламени.

В Киевском политехническом институте по авторскому предложению В. А. Христича создана оригинальная конструкция газовой горелки с раздельной подачей газа и воздуха, обеспечивающая высокую интенсивность процессов смесеобразования и горения и обладающая свойством саморегулируемости состава сгорающей смеси при переменных избытках воздуха.

Отличительной особенностью созданной горелки является то, что она при раздельной подаче газа и воздуха обеспечивает почти

Такой же короткий и прозрачный факел, как горелки полного предварительного смешения, и одновременно с этим обладает очень высокой устойчивостью горения, превышающей устойчивость горелок с раздельной подачей горючих компонентов.

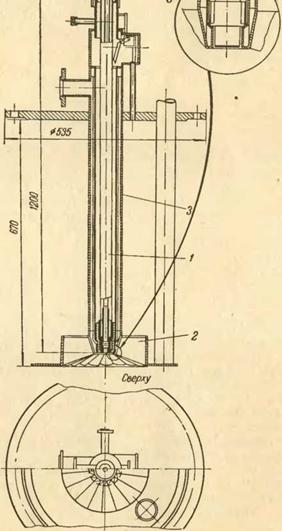

Принципиальная схема газовой горелки указанного типа изображена на рис. 82. Основными деталями горелки являются газовая форсунка и стабилизирующее устройство, выполненное из уголковых стабилизаторов, приваренных к бандажам. Стабилизаторы располагаются по радиусам и наклонены к продольной оси

|

Рис. 82. Горелка Киевского политехнического института с раздельной подачей газа и воздуха. /—газовая форсунка; 2— уголковые стабилизаторы; 3 — бандаж. |

Горелки под углом 45°, так что вся система стабилизаторов имеет вид полного конуса при вершине 90°. Газовая форсунка размещена в центре стабилизирующего устройства и подает газ через отверстия в виде отдельных струй, каждая из которых располагается за соответствующим стабилизатором, развиваясь вдоль его оси. Оси сопловых отверстий форсунки и оси стабилизаторов параллельны.

Горелки под углом 45°, так что вся система стабилизаторов имеет вид полного конуса при вершине 90°. Газовая форсунка размещена в центре стабилизирующего устройства и подает газ через отверстия в виде отдельных струй, каждая из которых располагается за соответствующим стабилизатором, развиваясь вдоль его оси. Оси сопловых отверстий форсунки и оси стабилизаторов параллельны.

Воздух поступает в зону горения через радиальные щели между стабилизаторами, отчего за каждым из них образуется вихревая циркуляционная зона. Газовые струи, подаваемые в эти зоны, мгновенно перемешиваются с воздухом, образуя однородную газо — воздушную смесь. Общая зона горения при этом представляет собой совокупность большого количества горящих за стабилизаторами небольших радиальных факелов, разделенных воздушными прослойками. Увеличивающаяся благодаря этому суммарная поверхность фронта пламени способствует значительному сокращению длины факела.

Горелка обеспечивает высокую устойчивость работы при любых скоростях воздушного потока. Этому способствуют как местные рециркуляционные токи за стабилизаторами, так и наличие центрального поджигающего противотока. Последний возникает благодаря конической форме горелки, так как при этом воздушные струи в центре образуют противоток, несущий к корню факела горячие продукты сгорания. Коническая форма придает горелке также большую жесткость против коробления при нагреве.

Горелка конструируется таким образом, что дальнобойность газовых струй при максимальном расходе газа должна перекрывать всю длину стабилизаторов. При уменьшении расхода газа (т. е. когда увеличивается коэффициент избытка воздуха) дальнобойность газовых струй вдоль стабилизаторов сокращается, благо

Даря чему автоматически уменьшается и количество воздуха, принимающего участие в смесеобразовании. Это достигается за счет того, что избыточный воздух, остающийся вне досягаемости укороченных газовых струй, проходит мимо зоны активного перемешивания, не влияя на состав образующейся в ней горючей смеси. Благодаря этому при любом общем избытке воздуха в зоне горения поддерживается постоянный состав смеси, что обеспечивает высокий температурный уровень и, следовательно, высокую полноту выгорания на всех режимах.

Струйный принцип смесеобразования в конструктивном оформлении Киевского политехнического института практически может быть применен в любых по размерам и производительности горелках. Авторами разработана методика расчета горелок этого типа и даны практические рекомендации по их проектированию.

На камере сгорания ГТУ была испытана горелка с расходом природного газа до 550 м3/ч, сконструированная по рассмотренным выше принципам. Газовая форсунка диаметром 120 мм имеет 24 сопловых отверстия диаметром 3,5 мм. Стабилизирующее устройство выполнено из 24 радиальных уголковых стабилизаторов. Наружный диаметр стабилизирующего устройства 540 мм. Суммарное проходное сечение горелки по воздуху 0,06 м2.

В результате испытаний получены следующие данные:

Тепловая нагрузка горелки, ккал/ч. . 4,5 • 106

Рабочий диапазон коэффициента

Избытка воздуха…………………………………………………………… 1,2—20,0

Полнота сгорания в указанном

Диапазоне, %………………………………………………………………… 99,5—96

Максимальная форсировка горелки,

Ккал/м2…………………………………… …. (17-;-19) ■ 10е

Теплонапряженность объема, в котором завершается сгорание, ккал/(м3-ч) . ([8-:-20) ■ 10е

Гидравлическое сопротивление горелки

(по воздуху), мм вод. ст. . …………………. /150

Длина факела, мм. . ……. 600—700

В процессе испытаний горелки подтверждено свойство саморе — гулируемости процесса горения. Благодаря свойству саморегули- руемости состава смеси горелка отличается чрезвычайно высокой устойчивостью процесса горения. Так, горение природного газа оказалось возможным вплоть до значений общего коэффициента избытка воздуха 40—50. Стабилизаторы интенсивно охлаждаются воздухом, протекающим через щели между ними. При работе горелки на холодном воздухе их температура не превышала 130— 180° С. В случае подачи в горелку воздуха, нагретого до 300— 400° С, температура стабилизаторов не превышала 500—600° С.

Дальнейшее совершенствование разработанного принципа привело к созданию в Киевском политехническом институте по авторскому предложению В. А. Христича и Г. И. Любчика газогорелоч — ного устройства, способного эффективно и устойчиво работать в широком диапазоне коэффициента избытка воздуха — от 1,0 до

6,0 и более.

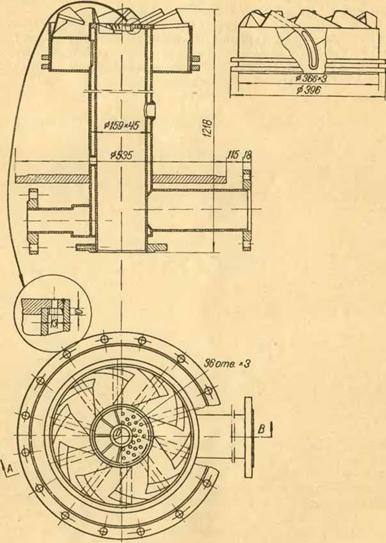

Созданная горелка (рис. 83) работает по комбинированному принципу, т. е. часть газа предварительно смешивается в горелке с воздухом, а остальная часть подается раздельно от потока воздуха. Основными элементами горелки являются смеситель, служащий для предварительного смешения газа с воздухом, и само горе — лочное устройство, выполненное аналогично первой конструкции горелки (см. рис. 82).

Смеситель имеет на входе перфорированную решетку. Отверстия в решетке расположены по радиусам. Между отверстиями перпендикулярно к воздушному потоку подаются газовые струи. Они не сносятся воздушным потоком и, следовательно, могут проникать на любую его глубину. Однако при этом идет весьма интенсивное перемешивание газа с воздухом.

Смеситель имеет три ряда отверстии разного диаметра. За счет этого обеспечивается различная глубина подачи газовых струй. Один из рядов (в данном случае первый) обеспечивает глубину подачи газовых струй, перекрывающую на всех режимах ширину канала смесителя, а два других имеют меньшую глубину подачи (примерно 0,65 и 0,25 ширины канала).

Принятая в смесителе схема взаимного расположения воздушных и газовых струй обеспечивает достаточно равномерную на всех режимах раздачу газа по сечению смесителя и высокую интенсивность перемешивания газа с воздухом. Для дополнительного и улучшенного перемешивания, а также для равномерной раздачи смеси по сечению канала на выходе из смесителя установлены еще две решетки. Эти решетки перфорированы мелкими, равномерно распределенными по сечению отверстиями равного диаметра.

В смеситель подается лишь 25—75% газа (в зависимости от режима), т. е. смеситель на всех режимах создает обедненную смесь, содержащую значительный избыток воздуха. Остальное количество газа подается в форсунку и сжигается на стабилизирующей решетке. Для начального воспламенения в центре газовой форсунки расположен подвижный электрический запал. Газовоздушная смесь из смесителя подается в зону за стабилизаторами и сгорает вместе со струями газа, выходящего из форсунки. В таких условиях будет сгорать смесь любого состава, в том числе и с большими избытками воздуха. Вместе с тем и при низких общих избытках воздуха обеспечивается эффективное горение, так как в этих условиях большая часть газа предварительно смешана с воздухом.

Таким образом, благодаря комбинированному методу сжигания газа горелка обеспечивает эффективное и устойчивое сжигание газа как при больших избытках воздуха, так и при коэффициентах избытка воздуха (общего), близких к единице.

Для исключения возможности проскока пламени в смеситель горелки необходимо так осуществлять распределение газа между горелочным устройством и смесителем, чтобы смесь, поступающая из смесителя, на всех режимах находилась вне концентрационных пределов воспламенения.

Кроме того, предотвращение проскока пламени может быть до — стигнуто поддержанием в щелях между стабилизаторами скоростей потока, превышающих скорость распространения пламени.

В случае чрезвычайно широкого диапазона изменения коэффициента избытка воздуха горелочное устройство может работать следующим образом: зажигание горелки, а также режимы с высокими значениями аг обслуживаются без смесителя, а диапазон нагрузок с низкими значениями избытка воздуха (вплоть до 1,0) обеспечивается подключением смесителя.

Испытания такого комбинированного газогорелочного устройства с расходом природного газа до 500 м3/ч проведены в Киевском политехническом институте. Горелка имела следующие размеры, мм: диаметр — 510, диаметр газовой форсунки — 80 (25 отверстий 0 3 мм), диаметр смесителя наружный—-365.

Распределение газа между смесителем и горелкой менялось в широких пределах: от 100% на смеситель до 100% на горелку без смесителя. Смеситель на всех избытках воздуха (в опытах от

1,0 до 13) обеспечивал достаточно высокую степень однородности газовоздушной смеси

Полнота сгорания газа при комбинированной работе горелоч — ного устройства со смесителем в диапазоне общего коэффициента избытка воздуха аг=1,0-ьЗ,0 составляет соответственно 99—98%. Режимы с более высокими избытками воздуха аг=3,0 и выше могут обслуживаться горелочным устройством без смесителя. Полнота сгорания при этом составляет 98—96%- В период испытаний ни на одном из режимов не наблюдалось явления проскока пламени в смеситель.

Сопротивление горелочного устройства при работе примерно 250 мм вод. ст., т. е. выше, чем у горелок, рассмотренных ранее. Конструкция этой горелки к тому же сложней и требует подвода охлаждающей воды.

Для высоконапорного парогенератора в ЦКТИ разработана конструкция газомазутной горелки (рис. 84). В горелке осуществляется предварительное смешение газа с воздухом, для чего установлены полые лопатки под углом 42° к оси горелки. Газ из лопаток выходит в межлопаточное пространство отдельными струйками через отверстия диаметром 2,5 мм, где интенсивно перемешивается с воздухом.

В центре горелки размещается паромеханическая форсунка для жидкого топлива, которое является для данных установок резервным. Имеется специальное устройство, позволяющее производить установку и демонтаж форсунки без остановки работы парогенератора. Регистры и другие детали горелки изготовляются из жаропрочной стали.

В парогенераторе предусмотрена установка пяти горелок: центральной и четырех под углом 18° к продольной оси камеры сгорания. Это обстоятельство, как показал опыт работы на многореги-

|

|

|

Снизу Рис. 84. Горелка ЦКТИ для высоконапорного парогенератора (50 т/ч). |

/ — форсунка для жидкого топлива; 2 — воздушный регистр; 3 — корпус горелки.

Стровых камерах сгорания, способствует интенсификации процесса сгорания за счет резкого увеличения турбулизации факела.

В центральной горелке парогенератора кроме основной газовы ходной части предусмотрена так называемая дежурная горелка с самостоятельным подводом газа в количестве 5—10% от общего расхода газа на горелку. Выходные газовые отверстия дежурной горелки диаметром 3,0 мм выполнены на торце втулки между ре гистром и форсункой. Горелка имеет следующие характеристики

TOC o "1-5" h z Тепловая нагрузка, тыс. ккал/ч. … 7150

Расход природного газа, м3/ч… …. 840

Расход жидкого топлива (<2Р = 10000 ккал/кг),

Кг/ч………………………………………………………………….. 715

Скорость выхода газа из отверстий, м/сек… 38

Скорость воздуха на выходе из горелки, м/сек. 40

Испытания этой горелки на специальном стенде показали, что она легко зажигается и выводится на режим. Зажигание основной горелки производилось от дежурной горелки надежно. Темпера тура подогрева воздуха составляла 180—270° С. При этом были достигнуты следующие показатели работы горелки: теплонапряже ние по сечению камеры — до 3,7- 106 ккал/(м2 ■ ч • ат); потери тепла от химической неполноты отсутствовали на расстоянии Ь/й=0,6 при коэффициенте избытка воздуха аг=1Д5.

При работе одной дежурной горелки и при совместной работе дежурной и основной горелок срыв факела наступал при коэффициенте избытка воздуха не меньше четырех, что вполне обеспечивало бесперебойную работу парогенератора.

В ЦКТИ также создан другой тип горелки для парогенератора (рис. 85). Горелка выполнена как комбинированная для сжигания газа и жидкого топлива. Полые лопатки горелки установлены под углом 60° к ее продольной оси. Газ выходит из лопаток через отверстия диаметром 2 мм. На выходе лопаток из обечайки регистра установлены специальные перегородки. Поэтому, несмотря на боль шой угол закрутки воздуха и сравнительно большую выходную скорость воздуха (60 м/сек), на входе в регистр наблюдаются относительно низкие скорости (примерно 25 м/сек).

В центре горелки размещается паромеханическая форсунка. Дежурная горелка в указанной конструкции не предусмотрена. На фронте камеры сгорания парогенератора установлено 7 основных и 2 дежурные горелки, от которых осуществляется зажигание. Основные горелки наклонены к продольной оси камеры под углом 17°. Важнейшие характеристики горелки следующие:

TOC o "1-5" h z Тепловая нагрузка, тыс. ккал/ч. … 13500

Расход природного газа, м3/ч. … 1600

Расход жидкого топлива, кг/ч. . . . 1350

Скорость, м/сек:

Газа на выходе из отверстий 60

Воздуха на входе в регистр………………………….. 25

|

Рис. 85. Горелка ЦКТИ для высоконапорного парогенератора (120 т/ч). |

Горелка испытывалась при температуре подогрева воздуха 240—280°С. При теплойапряжеиии 5,5-106 ккал/(м2-ч-ат) и избытке воздуха аг= 1,25 процесс сгорания полностью оканчивался на относительном расстоянии L/D = 0,8. Срыв факела наблюдался только при избытке воздуха, равном 3,0 и выше.

Таким образом, из рассмотрения двух типов горелочных устройств для камер сгорания парогенераторов видно, что принципиальная схема горелок с подачей газа через полые лопатки, а воздуха— между лопатками обеспечивает хорошее смешение и приводит к высокоэффективному сжиганию газа.

25 мая, 2013

25 мая, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике