В ряде технологических агрегатов: вагранках, печах цветной металлургии, трубчатых печах нефтяной промышленности, цементном производстве, мартеновских печах и других, применяются различные по конструкции газогорелочные устройства.

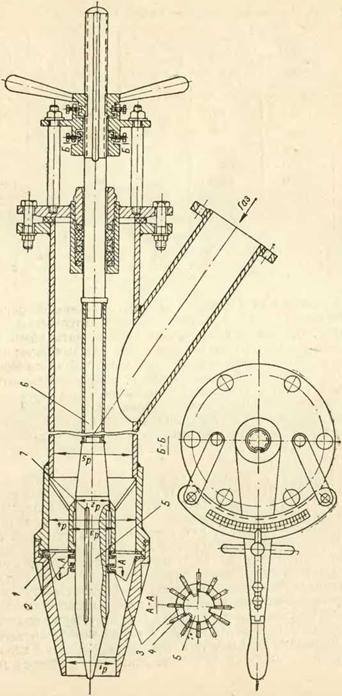

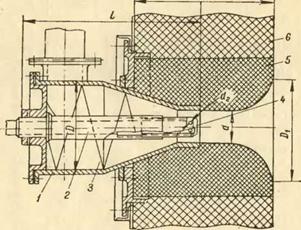

Для сжигания газа в вагранках Мосгазпроектом разработана серия горелок среднего давления с принудительной подачей воздуха. Они рассчитаны на вагранки производительностью от 1,5 до 15 т/ч. В горелке достигается полное предварительное смешение путем разбивки газового потока на ряд струй и направления его

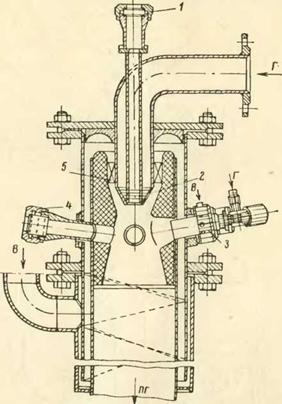

Под углом к потоку воздуха. Общий вид горелки показан нарис. 67 Горелка выполнена угловой, что облегчает ее монтаж и эксплуатацию. Для наблюдения за процессом горения предусмотрена гля делка, изготовляемая из жаропрочного стекла. Насадок горелки крепится к корпусу на болтах и примыкает к керамическому туннелю. Технические характеристики горелок и их основные размеры приведены в табл. 58.

|

Рис. 67. Горелка для коксогазовых вагранок. / — подвод газа; 2 — корпус горелки; 3 — насадок; 4 — смотровое окно. |

Одним из перспективных направлений в использовании природ ного газа с целью экономии кокса при шахтной плавке цветных металлов является предварительное сжигание природного газа в форкамерах (туннельных горелках) с выдачей горячих продуктов горения в шахту печи.

Применение форкамер на уже действующих промышленных агрегатах (шахтные печи, фыоминг-установки) требует выбора топочного устройства небольших размеров (для удобства компо новки) и с достаточно высокой производительностью, т. е. топоч ного устройства с высоким удельным теплонапряжением. При непрерывной работе металлургических печей и высокой форсировке процесса сжигания газа в форкамерах необходимо обеспечить вы-

|

Обозначение горелки

Примечание. 3000 мм вод. ст. Номинальное давление газа для всех горелок |

Сокую тепловую стойкость футеровки туннеля. Кроме этого, горелки должны удовлетворять следующим требованиям:

1) обеспечению достаточно полного сжигания газовоздушной смеси в пределах горелочного устройства;

2) обеспечению высоких температур и скоростей продуктов сгорания на выходе из туннеля;

3) изменению коэффициента избытка воздуха в широком диапазоне;

4) устойчивости и безопасности работы при розжиге и остановке горелки.

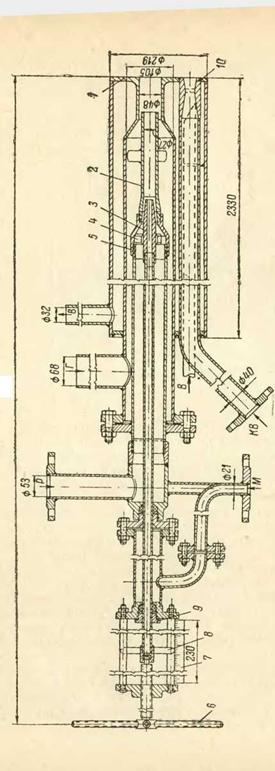

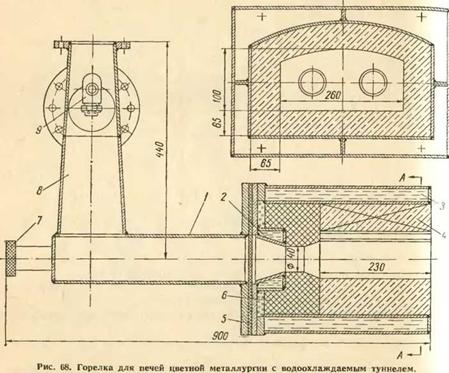

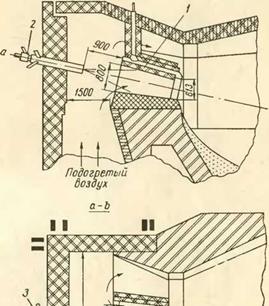

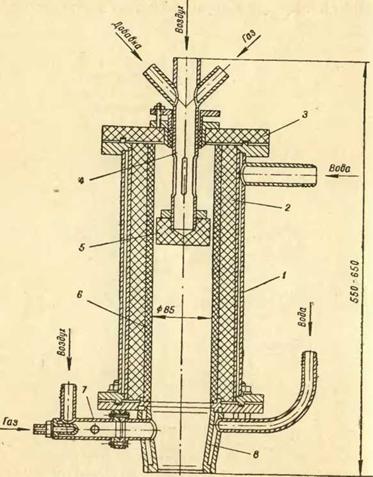

В ЛИЭИ им. П. Тольятти под руководством автора создана серия горелочных устройств производительностью от 50 до 500 м3/ч. Газ входит в форкамерную горелку (рис. 68) через сопло с шестью отверстиями 0 6 мм. Для лучшего перемешивания потоков струи газа направлены под углом 60° к потоку воздуха. Горелка оканчивается водоохлаждаемым насадком с двумя выходными отверстиями 0 40 мм каждое. Номинальная тепловая нагрузка горелки 500000 ккал/ч.

Между фланцами корпуса горелки и насадка установлены два ряда медной сетки с диаметром ячеек 0,5 мм, что служит дополнительной гарантией от проскока пламени. Сжигание подготовленной газовоздушной смеси осуществляется в туннеле.

Водоохлаждаемый туннель, выложенный внутри кирпичом ПЩ имеет размеры 260x80x230 мм, толщина стенки 65 мм. Тепло — напряжение туннеля с учетом химической неполноты горения (67-ь 100) • 106 ккал/(м3-ч) в зависимости от режима работы горелки.

Опыты по снятию характеристик горелочного устройства проводились при установившемся тепловом режиме установки, о чем

А-А

|

/ — корпус горелки; 2 — водоохлаждаемый насадок; 3— кессон водоохлаждаемого туннеля; 4— кирпич ПШ; 5—сетка медная 0,5X0,5; 6 — хромомагнезитовая набивка; 7 — гляделка; 8 — подвод воздуха; 9 — подвод газа. |

Судили по показаниям термопар, заделанных в туннель и заднюю стену камеры.

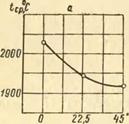

Основные характеристики работы горелочного устройства, полученные в результате опытов, приведены на рис. 69 и 70.

На рис. 69 показана зависимость химического недожога на выходе из туннеля при изменении коэффициента избытка воздуха от 0,8 до 1,7 (при неизменной тепловой нагрузке горелки).

Как видно из графика, наименьшее значение величины химического недожога наблюдается при коэффициенте избытка воздуха 1,0—1,15 и составляет 7—8%- Уменьшение химического недожога

|

В данном туннеле может быть достигнуто подогревом воздуха и газа, поступающих в горелку, или обогащением газовоздушной смеси кислородом. Рассмотрение зависимости температуры продуктов сгорания на выходе из туннеля от коэффициента избытка воздуха показывает, Что она хорошо согласуется с кривой выгорания и теоретическими предпосылками. Наивысшая температура продуктов сгорания наблюдается при коэффициенте избытка воздуха 1,0 и составляет 1690° С. |

|

СЗ I |

![]()

|

/20 |

|

60 |

|

Ьо |

|

0,5 1,0 1,5 2,0 |

SHAPE \* MERGEFORMAT ![]()

Рис. 69. Зависимость химической неполноты горения и температуры продуктов сгорания от коэффициента избытка воздуха на выходе из туннеля.

/ — химическая неполнота горения газа на выходе из туннеля; 2 — температура ■ продуктов сгорания на выходе из туннеля.

Рис. 70. Зависимость средних скоростей газовоздушной смеси и продуктов сгорания от коэффициента избытка воздуха.

1— скорость продуктов сгорания на выходе из туннеля; 2 — скорость выхода газовоздушной смеси из кратера горелки.

На рис. 70 представлена зависимость средних скоростей продуктов сгорания на выходе из туннеля от коэффициента избытка воздуха.

Из опыта работы туннельных горелок на вагранках при установке их над воздушными фурмами известно, что выходная скорость продуктов сгорания должна быть не ниже 30—40 м/сек. Из

|

|

|

|

|

Ш ‘ ‘* ‘ 09ег |

|

|

Аналогичная по конструкции горелка, но предназначенная дЛя работы с подогревом воздуха и обогащением дутья кислородом прошла успешные испытания на плавильных агрегатах. При подогреве воздуха до 360° С и обогащении дутья кислородом до 30 % получена температура продуктов сгорания на выходе из туннеля около 2400°С и скорости примерно 170 м/сек (а=1,0). Изменение коэффициента избытка воздуха от 0,85 до 1,35 позволяет регулировать температуру и восстановительный (или окислительный) потенциал факела, что является весьма существенным в разных технологических схемах.

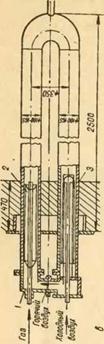

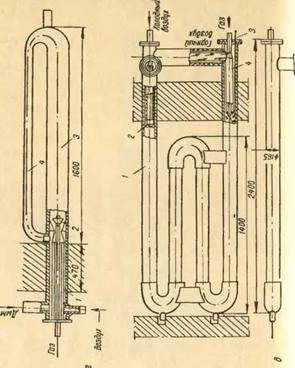

Для безокислительного нагрева и химико-термической обработки металла, а также других нагревательных операций в контролируемых средах в диапазоне рабочих температур от 500 до 1000° С в ИГ АН УССР созданы радиационные газовые трубы. Разработаны газовые трубчатые нагреватели следующих конструкций: прямые, горизонтального (рис. 71, а) и вертикального расположения, тупиковые (рис. 71,6), У-образные (рис. 71,в), Р-образ — ные (рис. 71,г), Ш-образные (рис. 71,д), кольцевые с рециркуляцией продуктов горения (рис. 71, е). Газовый радиационный нагрев экономичнее электрического (себестоимость нагрева в 2—3 раза ниже). Основные технические данные газовых трубчатых нагревателей приведены в табл. 59.

Таблица 59

|

Газовые трубчатые нагреватели ИГ АН УССР (рис. 71)

|

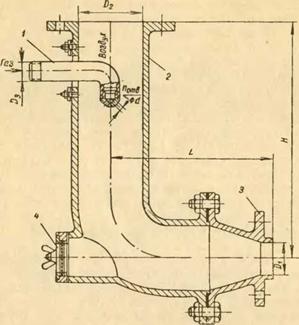

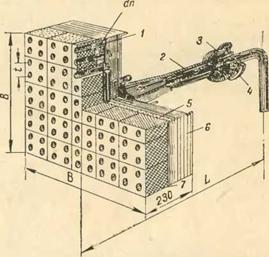

Инжекционные беспламенные панельные горелки типа ГБП, разработанные в Гипронефтемаше, предназначены для сжигания газа в промышленных печах нефтяной, химической и других 1 отраслей промышленности.

Особенностью горелки является то, что она способна создавать | направленный тепловой поток со значительной площади излуче — I ния. У этих горелок предварительно подготовленная газовоздуш — • ная смесь горит в мелких туннелях, объединенных в керамическую панель. На все панели одной горелки установлен общий инжек — 1 ционный смеситель.

|

|

|

Рис. 72. Панельная излучающая горелка типа ГБП Гипронефтемаша. / — трубки; 2 — смеситель; 3 — газовое сопло; 4 — регулятор воздуха; 5 — изоля — I ционная прослойка из диа — Ітомитового кирпича; 6 — | корпус; 7 — туннели из керамических призм. |

Горелка (рис. 72) состоит из распределительной камеры, сваренной из листовой стали толщиной 4 мм; трубок, соединяющих распределительную камеру с керамическими туннелями; изоляционной прослойки из диатомитовой крошки; керамических призм, свободно надевающихся на трубки; смесителя, служащего для подготовки газовоздушной смеси.

Гипронефтемаш создал два типа горелок: с габаритными размерами излучающей поверхности 500×500 и 605X605 мм. Ширина горелки обоих типов одинакова — 230 мм. Разработаны кон — ‘струкцни девяти горелок с тепловой нагрузкой от 35 000 до 530 000 ккал/ч.

Горелки отличаются друг от друга величиной шага между туннелями, числом туннелей, диаметром трубок и коридорным или Шахматным расположением трубок. Керамические туннели изготовляются из шамота класса А для рабочих температур 1200— 11500° С и из шамота класса Б для температур 600—1200° С.

Диаметр газового сопла горелки определяется расчетом по методике, приводимой в нормали на горелки МН2932-61 и МН2933-61.

В зависимости от низшей теплоты сгорания давление газа перед соплом поддерживается в пределах, кгс/см2: при фн от 1000 до 4000 ккал/м3 —0,01—0,03, от 4000 до 6000 — 0,03—0,1, от 6000 до 8000 — 0,1—0,5, от 8000 до 25000 — 0,5—2,5. Технические характеристики горелок приведены в табл. 60.

Таблица 60

|

Панельные горелки Гипронефтемаша ГБП (рис. 72)

|

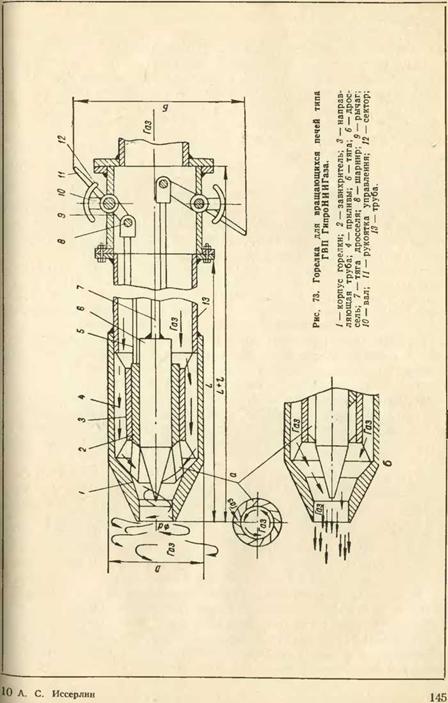

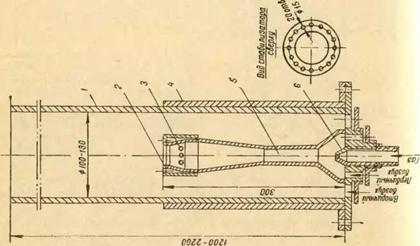

ГипроНИИГазом (г. Саратов) создана серия горелок ГВП, предназначенных для сжигания природного газа во вращающихся печах обжига цементного клинкера и других тепловых агрегатах. Корпус горелки (рис. 73) имеет центральное отверстие, выполненное в виде сопла. Другой конец корпуса соединен с трубой. Внутри ‘ вмонтирована направляющая труба, которая центруется специальными приливами.

В направляющую трубу вставлен завихритель, который имеет со стороны сопла тангенциально расположенные лопатки а. Противоположный конец завихрителя соединен с тягой, которая в свою очередь соединена через шарнир с рычагом. Рычаг закреплен на валу, имеющем сальниковое уплотнение. На противоположном конце вала жестко посажена рукоятка управления.

Положение рукоятки управления фиксируется на секторе, где имеется надпись Завихрение, на одном краю — отметка Максимум, на другом — отметка 0.

При положении рукоятки управления на отметке Максимум завихритель находится в крайнем левом положении, как изображено на рис. 73, а. При положении рукоятки управления на от-

Метке 0 завихритель находится в крайнем правом положении, как изображено на рис. 73,6.

Внутри завихрителя расположен дроссель, который может перемещаться вдоль оси горелки. Конец дросселя, обращенный к соплу, имеет коническую форму. Противоположный конец дросселя соединен с тягой, и управление им осуществляется анало гично завихрителю через шарнир, рычаг, валик и рукоятку.

На секторе управления дросселем имеется надпись Дросселирование, а по краям — Максимум и 0. При положении рукоятки дросселя на отметке Максимум дроссель находится в крайнем левом положении и проходное сечение сопла корпуса будет минимальным. При положении рукоятки управления дросселем на отметке 0 дроссель будет находиться в крайнем правом положении и проходное сечение сопла будет максимальным (рис. 73,6).

Газ из газопровода поступает в трубу и, обтекая внешнюю поверхность направляющей трубы, проходит к соплу корпуса горелки. При крайнем левом положении завихрителя, соответствующем положению рукоятки управления на отметке Максимум, весь газ, выходя из лопаток в сопло, будет иметь кроме поступательного движения еще и вращательное. В этом случае при выходе из сопла газовая струя будет вытекать с большим углом раскрытия. Факел будет наиболее коротким, а зона наивысшей температуры максимально приближена к выходному сечению горелки.

При крайнем правом положении завихрителя газ, минуя его лопатки, будет выходить из сопла горелки без вращательного движения, что удалит факел от выходного сечения горелки, и зона наивысшей температуры переместится в глубь печи.

Между положениями завихрителя Максимум и 0 возможно любое промежуточное положение. Тогда только часть газа будет проходить через завихритель и получать вращательное движение. Это дает возможность плавно перемещать факел и зону наивысшей температуры вдоль печи.

Для еще большего перемещения зоны наивысшей температуры и изменения светимости факела можно изменять давление газа в горелке. При этом ее производительность сохраняется уменьшением или увеличением проходного сечения сопла посредством перемещения дросселя. Возможность изменения проходного сечения сопла позволяет горелке работать в широком диапазоне давлений при постоянном расходе и (наоборот) изменять в широком Д»3′ пазоне расход газа при постоянном его давлении.

Испытания горелки ГВП 1 на промышленных печах цементных заводов выявили ее хорошие эксплуатационные показатели. Горелка обеспечивает полное сжигание газа при избытках возДУха 1,02—1,05. Производительность печей повысилась на 4—4,5% п° сравнению с работой горелок обычных конструкций, улучшилось качество клинкера. Удельный расход топлива на тонну клинкер3

|

! Тип горелки |

Номинальная тепловая нагрузка, млн. ккал/ч |

Номинальный расход газа, м3/ч, при />г= =3 кгс/см2 |

Минимальный расход газа, м3/ч, при рг= =0,4 кгс/см2 |

Диаметр Сопла, Мм |

Мм |

/, Мм |

|

|

ГВП 4 |

4,2 |

500 |

50 |

20 |

60 |

110 |

СО Са Он |

|

ГВП 6 |

4,2 |

500 |

50 |

22 |

75 |

100 |

Н О к |

|

ГВП 3 |

17,0 |

2 000 |

200 |

44 |

98 |

208 |

|

|

ГВП 1 |

42,5 |

5 000 |

500 |

70 |

140 |

208 |

О с |

|

ГВП 5 |

68,0 |

8 000 |

800 |

90 |

170 |

199 |

2 о., К си ° £ |

|

ГВП 2М |

102,0 |

12 000 |

1200 |

120 |

219 |

232 |

К Со СЗ |

|

ГВП 8 |

170,0 |

20000 |

2000 |

160 |

325 |

300 |

СО Со |

|

Примечания. 1. Горелка ГВП 6 предназначена для технологических печей нефтеперерабатывающих заводов и не имеет механизма управления завихри — теля. 2. Длина горелок различна в зависимости от конструкции печи. |

Снизился в среднем до 8 м3/т. В табл. 61 приведены основные характеристики горелок ГВП различной производительности.

|

[ |

Установка горелки на печь должна обеспечивать возможность быстрого извлечения горелки из печи в случаях вынужденного отключения газа. Это достигается соединением горелки с газопрово-

|

| |

Дом гибким шлангом. Горелки ГВП с производительностью до 5000 м3/ч могут быть установлены на напольном или подвесном механизмах управления положением горелки в печи с механическим или ручным приводом. Горелки с производительностью газа выше 5000 м3/ч должны быть установлены на подвесном подъемно-передвижном механизме управления положением горелки в печи с электрифицированным приводом.

I В СредазНИИГазе разработана вихревая реверсивная горелка ВРГ (рис. 74) для вращающихся трубчатых печей, которая отличается от описанной выше возможностью изменять вращение фа — I кела. Горелка состоит из трех частей: насадка-сопла, корпуса и узла управления. Газ входит через патрубок и выходит из сопла. В отличие от существующих горелок в ней установлен аксиальнолопаточный завихритель 1, все лопатки которого могут одновременно поворачиваться на своих шарнирных ножках 2 в желаемую сторону. Поворот лопаток осуществляется поворотом кольца 3, на ■ которое насажены вторые ножки 4 лопаток. Кольцо 3 своим шпоночным выступом связано с дросселем 5 так, что при повороте по-

|

1 |

след него ручкой Завихритель кольцо 3 также поворачивается.

Дросселирование производится перемещением тяги 6 вдоль оси Горелки при помощи ручки Дроссель. При этом шлицевой выступ

![]()

|

Таблица 62 Вихревая реверсивная горелка для вращающихся цементных печей (рис. 74)

|

Кольца 3 может свободно перемещаться по канавке 7 на дросселе 5, не влияя на поворот лопаток. Следовательно, завихрение и дросселирование газа производятся одной тягой 6, соответственно ее поворотом или перемещением. Для перемещения дросселя установлена направляющая втулка 8.

Разработано 6 типоразмеров горелки (табл. 62), причем каж дый имеет несколько модификаций, отличающихся теплопро — изводителыюстью. Все типоразмеры серийно изготовляются Джам — бульским ремонтно-механическим заводом Министерства промыт ленности строительных материалов Казахской ССР.

|

1ч

Рис. 75. Плоскопламениая горелка типа ГПП. / — корпус; 2— газоподводящая труба; 3— воздухоиаправляю — щее устройство; 4 — сопловой насадок; 5 — туннель; 6 — кладка. |

Для создания мощного источника равномерного нагрева значительных по площади тепловоспринимающих поверхностей в ИГ АН УССР созданы газовые плоскопламенные горелки ГПП (рис. 75) Основные технические характеристики всех типоразмеров приве дены в табл. 63. Горелки данного типа с успехом могут быть применены на печах и теплообменных аппаратах металлургической, машиностроительной, химической и других отраслей промышленности. Развитие и выгорание факела происходят в плоскости, нормальной оси горелки. Продукты сгорания, выходя из туннеля, веерообразно растекаются тонким слоем по поверхности кладки, образуя зону высоких температур. Конструкция горелки обеспечивает выравнивание поля температур и тепловых потоков уже на расстоянии 200—250 мм от излучающей поверхности кладки. Номинальное давление воздуха для горелок при 20°С составляет 300 мм вод. ст.

Природный газ для отопления мартеновских печей широко применяется в последнее время на отечественных заводах. Имеются

|

Типоразмер |

|||||||

|

Показатели |

ГПП-1 |

ГПП-2 |

ГПП-3 |

ГПП-4 |

ГПП-5 |

ГПП-6 |

ГПП-7 |

|

Номинальная тепловая нагрузка (рг=2000 мм вод. ст.), тыс. ккал/ч……………………………………………….. |

42,5 |

85 |

160 |

320 |

640 |

1002 |

1280 |

|

Расход природного газа при номинальной нагрузке, м3/ч |

5 |

10 |

20 |

40 |

80 |

125 |

160 |

|

Диаметр газовыходных отверстий <1г, мм……………………………………. |

1,5 |

2,0 |

2,7 |

3,8 |

5,4 |

4,8 |

5,4 |

|

Количество газовыходных отверстий п…………………………………. |

6 |

6 |

6 |

6 |

6 |

12 |

12 |

|

Диаметр цилиндрической части корпуса горелки О, мм. . |

85 |

116 |

170 |

220 |

280 |

350 |

400 |

|

Диаметр цилиндрической части туннеля й, мм………………………….. |

25 |

35 |

50 |

75 |

105 |

140 |

165 |

|

Диаметр среза туннеля Оь мм |

145 |

195 |

260 |

315 |

405 |

470 |

535 |

|

Длина горелки Ь, мм |

175 |

220 |

325 |

375 |

440 |

550 |

625 |

|

Длина туннеля Ь, мм. … |

95 |

110 |

125 |

205 |

240 |

255 |

280 |

Различные способы его использования для отопления печей. Выбор того или иного способа определяется технико-экономическими соображениями, а также конструкцией мартеновских печей. Природный газ может использоваться в печах, отапливаемых ранее смесью коксового и доменного газов, мазутом, а также во вновь строящихся.

При отоплении печей высококалорийным топливом необходимо стремиться к повышению светимости и жесткости факела, а также желательно иметь возможность управлять факелом по ходу плавки, т. е. изменять его длину и окислительную способность. Большие работы в этом направлении проведены в Уральском политехническом институте. В частности, по авторскому предложению В. Г. Ли — сиенко, Н. И. Кокарева, Б. И. Китаева создана газомазутная горелка, имеющая форсунку с выхлопной трубой. Эта конструкция мазутной части позволяет регулировать удельный расход распылителя и тем самым влиять на величину факела и его окислительную способность.

Газомазутная горелка (рис. 76) сконструирована на базе мазутных форсунок УПИ с центральной подачей топлива и выхлопными трубами. Горелка выполнена водоохлаждаемой. Полость между внутренней трубой водоохлаждаемой фурмы и корпусом форсунки

|

3550 |

|

Природный газ; В — охлаждающая вода. |

|

|

|

Используется для подачи природного газа. Лобовая часть горелки имеет два отверстия для выхода: сопло для компрессорного воздуха и газовое. Мазутная форсунка горелки имеет подвижное сопло с ходом около 250 мм. Сопло перемещается внутри выхлопной трубы, начало которой выполнено в виде конуса. Перемещение его

|

|

|

Рис. 77. Однокаиальиая головка со смесительным устройством. 1 — смесительное устройство — кессон; 2 — горелка для ввода в кессон жидкого н газового топлива; 3 — фурмы для подвода сжатого воздуха или кислорода. |

Внутри конусного участка трубы дает возможность регулировать расход распылителя в широких пределах. Кроме того, сопло можно вводить и внутрь выхлопной трубы, изменяя ее длину.

Горелка во время испытаний на мартеновской печи обеспечивала подачу 1700 м3/ч природного газа и 2500 кг/ч мазута. Газомазутная горелка данной конструкции может работать как по га-

|

|

Зомазутному варианту, так и только на мазуте. В качестве распылителя мазута может быть использован как перегретый пар с давлением 10 ат, так и компрессорный воздух с давлением 6— 7 ат. Газомазутная горелка УПИ обеспечивает жесткий настильный и высокотемпературный факел.

В этом же институте разработана конструкция одноканальной головки со смесительным устройством (рис. 77). В предложенной головке осуществляются процессы подготовки (газификация и пиролиз) жидкого и газового топлива до входа в рабочее пространство мартеновской печи. Воздух, подогретый в регенераторах, эжектируется в смесительное устройство двумя жесткими струями сжатого воздуха или кислорода. Общее количество воздуха, пода-

В этом же институте разработана конструкция одноканальной головки со смесительным устройством (рис. 77). В предложенной головке осуществляются процессы подготовки (газификация и пиролиз) жидкого и газового топлива до входа в рабочее пространство мартеновской печи. Воздух, подогретый в регенераторах, эжектируется в смесительное устройство двумя жесткими струями сжатого воздуха или кислорода. Общее количество воздуха, пода-

|

|

|

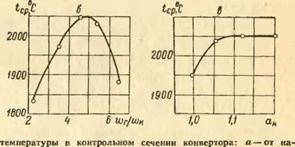

Правления истечения струй газа и кислорода (ак=сопб1; ъиг /ну к-*соп50; б—от отношения скоростей истечения газа и кислорода на выходе из насадка горелки (у =0°; ак =1,05); в—от коэффициента избытка кислорода (9=0°; юг [и)к=5,0). |

Ваемого таким способом, составляет 40—50% от необходимого для горения. Распыленное жидкое топливо или природный газ вводятся в центральную часть смесительного устройства — кессона. Воздух, необходимый для полного сжигания топлива, подается по боковым каналам между кессоном и стенками головки. Для регулирования светимости и длины факела достаточно изменить расход сжатого воздуха. Положительной стороной такой головки является то, что она может работать на высокосернистом мазуте.

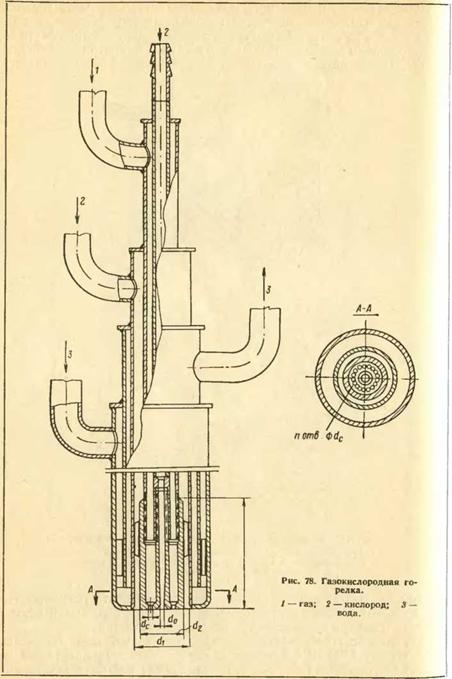

Газокислородная горелка (рис. 78), предназначенная для плавки металла, перегрева расплава и продувки его кислородом, создана при участии автора и испытывалась на одном из металлургических комбинатов в вертикальном конверторе. Горелка имеет водяное охлаждение корпуса для предотвращения его перегрева. Природный газ подается через насадок, который имеет 12 отверстий, расположенных симметрично по окружности. Кислород подается по кольцевому пространству между газовым насадком и водоохлаждаемым корпусом. Центральная трубка предназначена для подачи кислорода на продувку, но может быть также использована для подачи части кислорода на горение. Производительность испытанной горелки по природному газу 40 м3/ч. Расход кислорода на горение зависит от коэффициента избытка кислорода и

при оптимальном ак=1,05 составляет 82 м3/ч, а расход кислорода на продувку — примерно 30 м3/ч.

Специальными исследованиями были установлены: наилучшее направление истечения струй газа и кислорода при выходе из насадка горелки — <р; оптимальное соотношение скоростей истечения газа и кислорода на выходе из насадка — шг/шк; оптимальный коэффициент избытка кислорода — ак. Результаты этих исследований, приведенные на рис. 79, позволили выявить оптимальные значения конструктивных и режимных параметров горелки (ф=0°; шг/шк=5,0; ак=1,05). Обработка полученных экспериментальных данных по нескольким модификациям газокислородной горелки дала возможность установить основные ее размеры в зависимости от размеров вертикального конвертора. Полученные соотношения имеют вид:

^=0,125УК-, а2=олУ^; <‘4=0,00675 [//’к;

</0=0,01251/7^; £=0,81//«,

Где — площадь поперечного сечения рабочей части конвертора; £/[ и (12 — соответственно наружный и внутренний диаметры кольца для подачи кислорода; (1С— диаметр газовыпускных отверстий; е£0 — диаметр центрального отверстия для кислорода; Ь— длина насадка.

В последнее время в ряде технологических агрегатов находят применение так называемые погружные газовые горелки, предна значенные для контактного нагрева жидкости. Продукты сгорания газа барботируют через жидкость, при этом обеспечивается интенсивная теплопередача от газов и жидкости, хорошее перемешивание теплоносителей и значительно сокращается время нагрева. В Центрэнергометаллургпроме разработано и изготовлено погружное газогорелочное устройство (рис. 80) для нагрева растворов в открытых ваннах до 80° С.

Основная горелка устанавливается вертикально в керамической камере, стенки которой охлаждаются воздухом, поступающим затем через завихритель в горелку. Газ подается через систему газовыходных отверстий в закрученный поток воздуха, в результате чего достигается хорошее смешение. Продукты сгорания поступают в нагреваемую жидкость через перфорированную распределительную трубу.

Для зажигания основной горелки используется запальная горелка. Пуск ее осуществляется с помощью электромагнитного клапана и электросвечи. После включения основной горелки запальная автоматически отключается. Для контроля за наличием пламени в камере сгорания установлен фотодатчик. Давление газа и воздуха перед горелкой 0,3 кгс/см2. Горелка снабжена автоматикой регулирования и безопасности.

Испытания газогорелочного устройства показали, что оно работает устойчиво и обеспечивает полное сжигание газа. Температура нагреваемой жидкости равномерна по глубине и ширине ванны.

Расход топлива на нагрев жидкости снижается на 30—40% по сравнению с паровым нагревом.

Погружная горелка, предназначенная для нагрева жидкостей в открытых ваннах и выпарных аппаратах, разработана также в ИГ ЛИ УССР. Продукты сгорания, попадая в жидкость через вы-

|

Рис. 80. Газовая горелка погружного типа. / — фотоконтроль; 2 — основная горелка; 3 — запальная горелка; 4 — смотровое окно; 5 — завихритель. В — воздух; Г — газ; ПГ — продукты горения. |

Хлопной патрубок, проходят через кольцевой зазор и демпферную решетку, увлекая за собой нагреваемую жидкость. Новые порции жидкости на нагрев поступают через торцевой срез и отверстия в нижней части циркуляционной трубы. Технические характери-

Стики горелки следующие:

Тепловая нагрузка, ккал/ч……………………………… 170000

TOC o "1-5" h z Расход природного газа, м3/ч… 20

Давление газа, кгс/см2………………………………. . 0,1—0,5

Давление воздуха, мм вод. ст…………………………….. 350—500

Уровень затопления, мм, от конца выхлопного

Патрубка…………………………………………………….. 300

Колебание уровня раствора, мм…………………………. ±50

В ИГ АН УССР разработано несколько модификаций электро- газовой горелки для интенсификации тепловых процессов в метал лургии, машиностроении и химической промышленности (рис. 81).

|

Рис. 81. Электрогазовая горелка мощностью до 1000 квт. 1 — водоохлаждаемый кожух; 2 — футеровка; 3 — изолятор; 4 — центральный рабочий электрод; 5 — насадка-стабилизатор; 6 — керамическая трубка^; 7 — запальник со свечой; В — водоохлаждаемый выходной заземленный Электрод. |

Ее конструкция позволяет получать факел с температурой продуктов сгорания порядка 2500—3000° С. Это достигается за счет сжигания природного газа в электрическом поле высокого напряжения (1500—3500 в). Необходимая электропроводность факела создается введением в него легкоионизируемых добавок. Изменяя ве — личину плотности электрического поля факела, можно регулировать в широком диапазоне температуру факела независимо от избытка окислителя. Технические характеристики двух типоразмеров горелки приведены в табл. 64.

Таблица 64

|

Электрогазовая горелка ИГ АН УССР

|

12 мая, 2013

12 мая, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике